伺服阀驱动电路的改进

杨添博,袁庆一,孙 健,韩 明,王月明,王明远

(中机试验装备股份有限公司,吉林 长春 130103)

1 引 言

伺服控制系统是一种能对试验装置的机械运动按预定要求进行自动控制的操作系统。在很多情况下,伺服控制系统专指被控制量是机械位移或位移速度、加速度的反馈控制系统,其作用是使输出的机械位移准确地跟踪输入的位移。伺服驱动电路应用于伺服控制系统,用来驱动伺服阀,控制系统中的DA芯片输出电压信号,通过伺服驱动电路转换为电流信号,精准地控制伺服阀的运动。图1所示为MOOG的761伺服阀。

图1 伺服阀

2 常规伺服阀驱动电路

2.1 电流负反馈电路

电流负反馈电路属于负反馈运放电路的一种,其主要特点是:

(1)提高增益稳定性。深度负反馈条件下,闭环增益不受外围元器件参数变化影响或影响较小,从而提高增益稳定性。

(2)减小非线性失真。深度负反馈与开环增益无关,也就与开环传输中的非线性变化关系不大,从而减小非线性失真。

(3)抑制噪声,主要抑制外围器件噪声。

(4)扩展带宽,受频率变化影响较小。

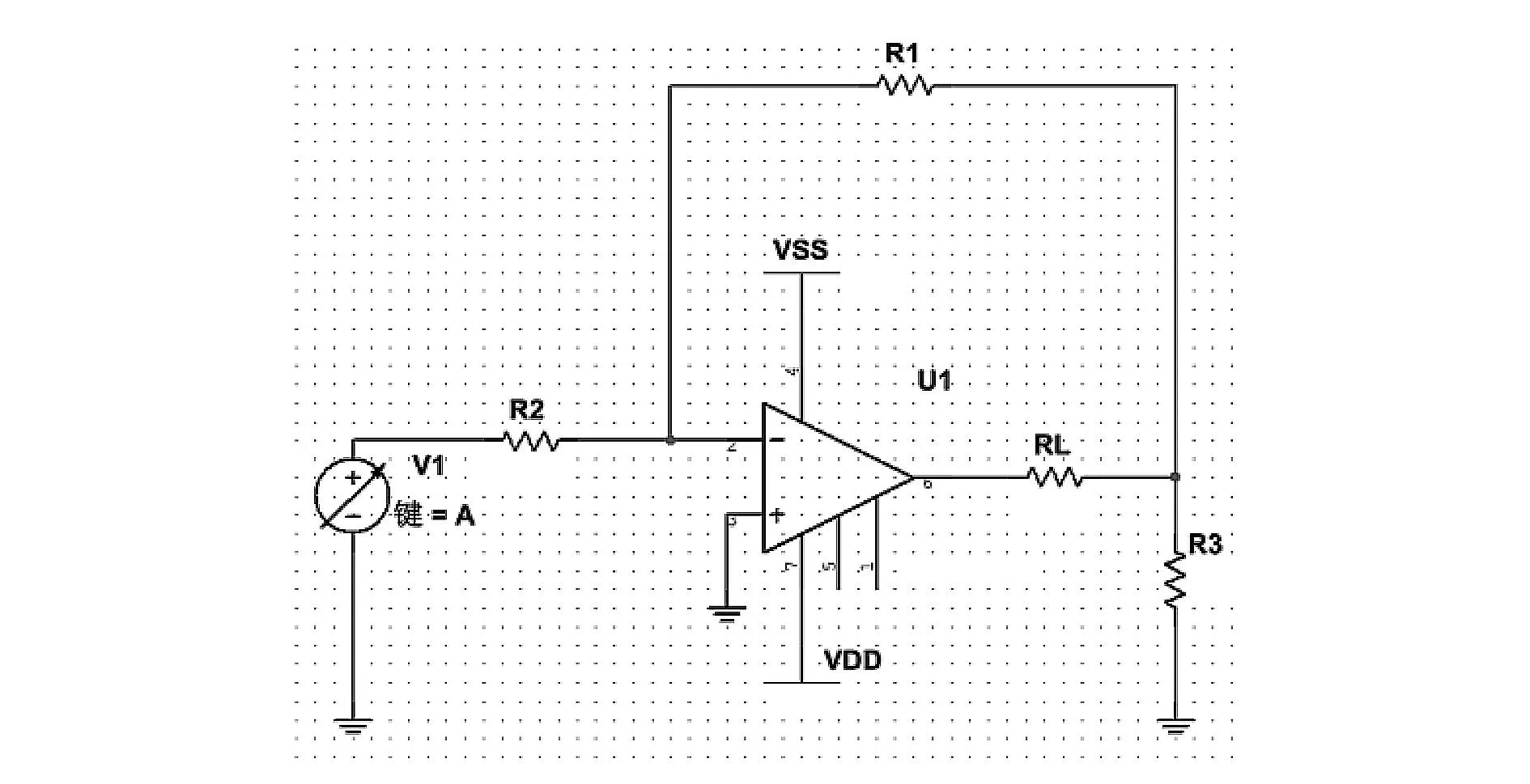

基本的电流负反馈电路如图2所示,电压信号通过负反馈运放电路和限流电阻R3的共同作用,使得负载电阻RL上流过恒定的电流值,实现电压对电流的控制。

图2 电流负反馈电路

2.2 伺服阀驱动电路

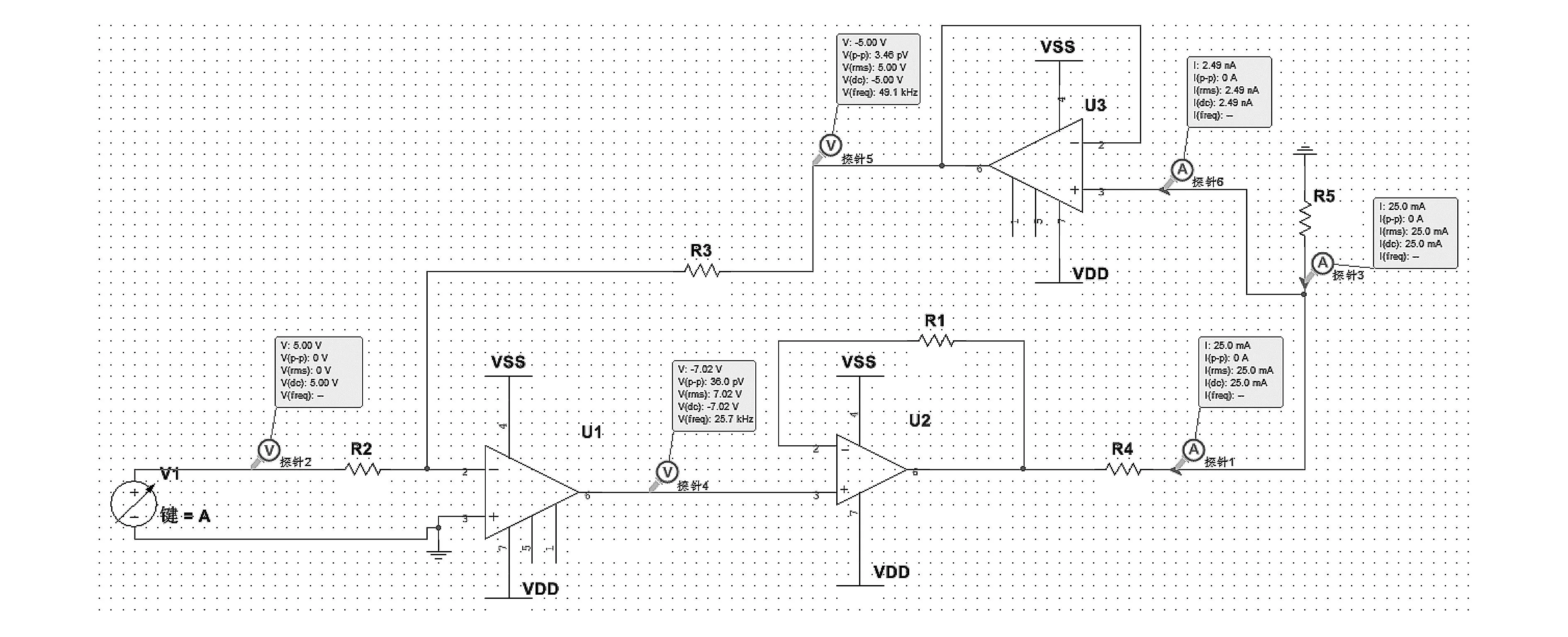

现有伺服阀驱动电路是通过在电流负反馈电路上增加功率运放的方式实现对伺服阀的驱动,如图3所示,功率放大器使用的是TI公司的功率放大器驱动芯片,其特点主要有:(1)高输出电流,最大为475mA;(2)高压摆率,最大为1700V/μs;(3)高输入带宽,最大为120MHz;(4)较宽的供电电压范围,最小为±5V,最大为±15V;(5)低噪声特性,拥有较低的电流和电压输出噪声。结合以上特性,该芯片作为伺服阀驱动功率放大芯片是非常适合的,对于较低或者较高的驱动频率都能够很好地适配。

图3 传统伺服驱动电路

从图3可以看出,电流负反馈电路借助功率运放的驱动能力实现电压信号对输出电流信号的稳定控制。R4是伺服阀的内阻,控制电流流过R4实现对伺服阀开口大小的控制,R5则是设计用来限制输出电流的最大值,一般要选用高功率电阻。

3 伺服阀驱动电路的改进

通过图3可以发现,这种模式下的驱动电流,也就是流过R4的电流值并不能完全通过输入电压信号和限制电流最大值的R5计算得出,因为一部分电流要通过反馈电路回流到输入端,这会导致控制的精准度下降。参考图上探针4的值,约有0.5mA的电流回流到输入端,这样通过最初计算得到的控制电流值就多出来0.5mA,如图上的探针3显示。测试发现,回流的电流值与反馈电阻R3的大小也有密切关系,这就进一步导致控制信号与输出电流之间偏差的变化,即R3越小,偏差越大。

为了使控制精确度更高,就要尽量减小回流,因此得到图4所示的改进电路,其反馈电路部分使用跟随器设计,这样就截断了回流电流,同时又不影响反馈电路的工作。

图4 改进后伺服驱动电路

从图4可以看到,探针1处的电流值和探针3处的电流值基本一致,都是25mA,也就是说流过伺服阀的电流值与流过设计限流电阻的值一致,即输入电压信号5V除以限流电阻200Ω等于25mA,这样通过输入的电压信号与输出电流值就建立起了对应关系,可以完美地控制输出到伺服阀的电流值。

4 结束语

在现代工业控制领域,伺服控制系统的应用非常重要,此系统能够通过采集反馈的信号值来实现闭环控制,从而达到精准的控制。对于提高控制的精准度,除了提高采集信号的精准度外,本文通过改进驱动电路的设计方案,使得理论计算值和实际值更加接近,误差更小,从而达到较理想的控制状态。