基于ANSYS Workbench的钛制管子管板焊接工艺参数探究

李凌,郭潇潇,忻红波,虞世君,叶志高

(镇海石化建安工程股份有限公司,浙江 宁波 315200)

常减压蒸馏是炼油化工装置中第一道工序,由于原油质量下降,作为常减压蒸馏装置中的原油-常顶油气重要设备的换热器,也面临着更为恶劣的工况[1]。换热器最主要的失效形式为管子与管板的连接失效,换热管与管板接头也是换热器腐蚀泄露最严重的部位,这是换热管与管板接头处结构连接形式以及复杂的应用环境导致的。本次论文即来源于国内某常减压蒸馏装置中的换热器由于工况恶劣,经常性发生管子管口泄漏及管板应力腐蚀开裂的问题,为提高设备使用周期,换热器管子管板均更换为TA2材质[2],为了从制造阶段提高管子管口质量,降低泄漏风险,本文拟运用CAE仿真分析结合实验分析手段对目前合理的焊接工艺进行优化,通过探究出最优焊接工艺参数,指导实际生产,进而提高产品质量[3]。

通过前人经验及本文试验性研究[4],发现焊接工艺参数中的电流无论是对焊后残余应力或是接头强度都有较大的影响,因此本文拟将目前合理的焊接工艺中的电流参数细化为三种,通过ANSYS Workbench仿真分析软件模拟三种工艺参数下钛制管子管板焊后残余应力及变形情况,再通过试验手段对不同焊接工艺参数下的试样进行机械性能分析和金相分析,结合模拟结果进行验证进而得出结论[5]。

1 有限元分析

本文使用SolidWorks三维建模软件进行建模,建模完成后将模型导入ANSYS Workbench进行网格划分及仿真分析得到管子管板焊后残余应力分布情况[6]。

1.1 有限元模型建立及网格划分

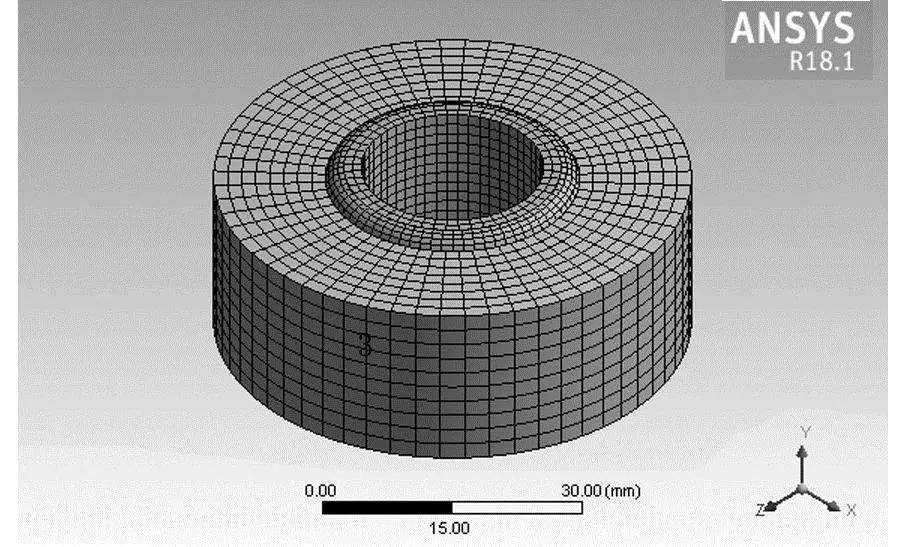

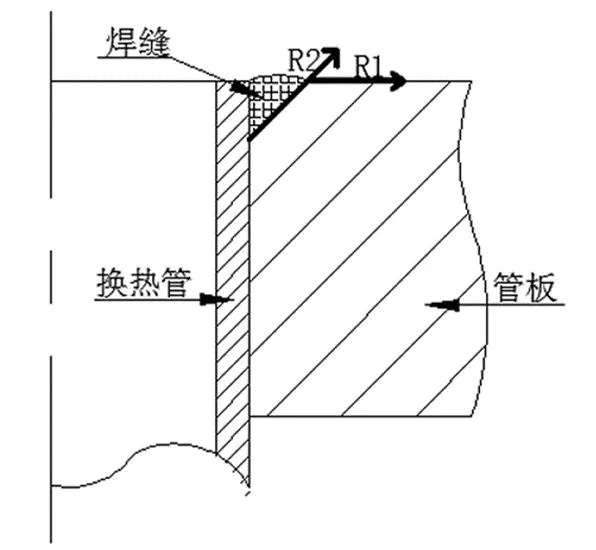

根据实际生产情况,取模型管板厚度δ=20 mm,换热管规格φ25 mm×1.5 mm,同时考虑到本次用于模拟的硬件能力有限,建立完整的管子管板模型分析不切实际,因此本文有限元模型是依据实际钛管板厚度、材质、布管形式等,建立单一管口模型,模型选取直径φ55 mm,确保热影响母材等在分析区域内,模型绘制如图1所示。

图1 三维模型

将模型导入ANSYS Workbench软件进行网格划分,单元格尺寸确定为1 mm,单元格类型选择20节点六面体单元。应该注意的是,网格的精度、密度决定了模拟分析结果的准确性,也决定着计算效率和计算成本,本文借鉴前人的经验,在网格划分过程中,进行反证验证计算,通过网格无关性验证,最终确定网格的划分尺寸及单元格类型[7]。网格划分如图2所示。

图2 网格划分图

1.2 热源模型及边界条件设置

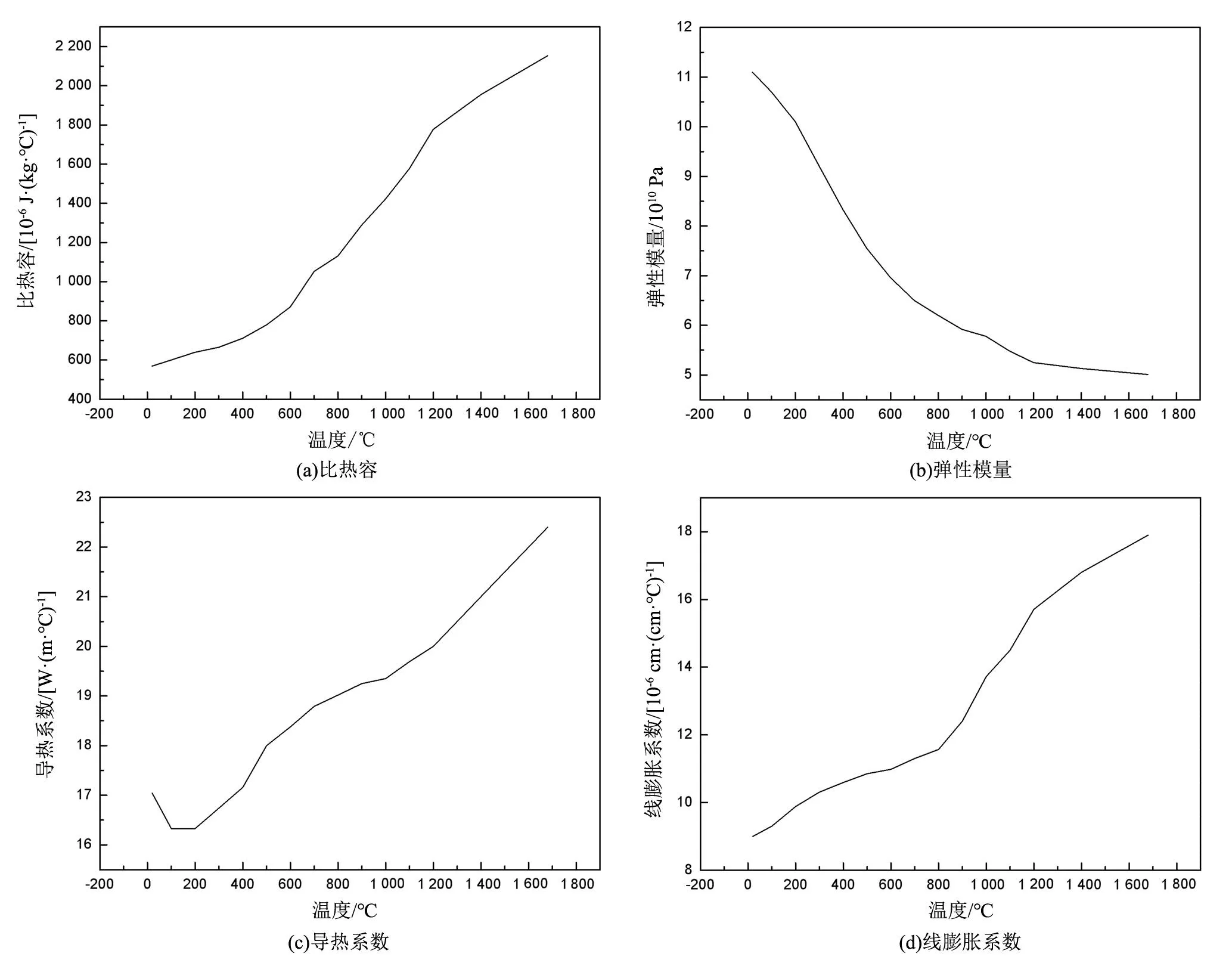

本次热源模型选用高斯表面热源,实际试焊时采用脉冲氩弧焊,根据预制件取样测定熔深、熔宽等数据后,设定热源模型[8]。工艺参数划分见表1。

表1 焊接工艺参数

在焊接模拟过程中,边界条件是极为重要的,边界条件的合理与否决定了模拟结果能否真实反映实际焊接情况[9]。为确保试验结果准确性,在热传导边界条件上,将模型与空气接触的面施加10 W/(m2·K)的对流换热系数,在侧向整个环面施加20 W/(m2·K)的对流换热系数,模拟钛材之间的热量传递。在约束方面,模拟采用单管口模拟,相当于从整个管板中切割出受力分析模型,因此在模型柱坐标“切割面”上施加Y方向的位移约束,同理在模型底面施加X、Z方向的位移约束,模拟切割件与管板主体连接时的受力情况。

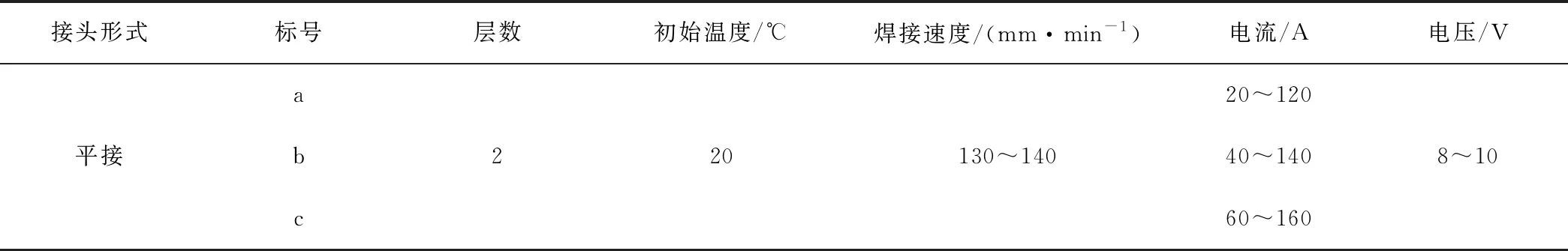

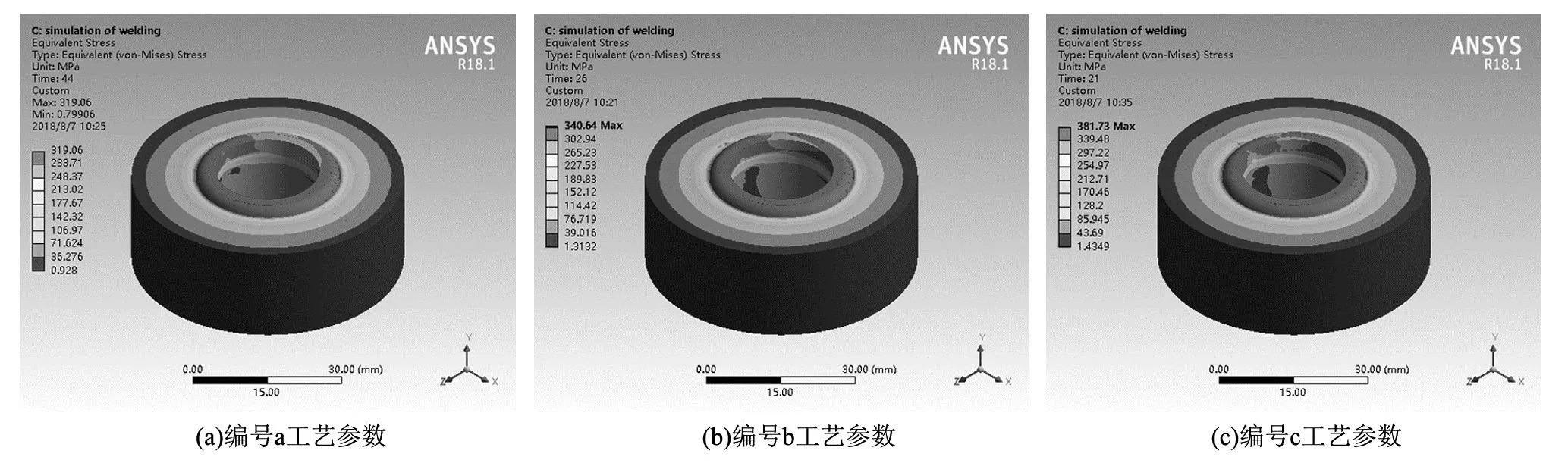

1.3 材料参数设定

焊接仿真分析结果的准确性同样依赖于准确的材料性能参数,本次模拟使用的是TA2材质,且焊接仿真是热固耦合的一个分析过程,因此材料性能参数随温度变化是同样重要的,本文经过资料查阅,其抗拉强度约为500 MPa,屈服强度约为520 MPa,泊松比0.33,其随温度变化的材料参数,包括比热容、弹性模量、导热系数及线膨胀系数,见图3。

图3 材料参数随温度变化曲线

1.4 模拟结果及数据分析

焊接是一个对焊件局部迅速加热继而逐渐冷却的过程。在实际焊接过程中,焊件各个部位的温度不一,不均匀温度分布导致不均匀变形,焊件内部靠近焊缝部分变形较大,而远离焊缝部位变形较小,从而在焊件内部产生了焊接残余应力[10]。焊接残余应力的危害有很多,但主要体现在对构件变形的影响、对受压焊接稳定性的影响、对结构刚度的影响、对疲劳强度的影响。本文在软件中设定好焊接相关参数、边界条件及热源参数后,进行热固耦合分析,本文焊接残余应力场云图是通过以温度场作为温度载荷,进行热-固耦合分析得到的[11],其依据是第四强度理论(Von Mises),焊后残余应力分布见图4。

图4 焊后残余应力分布图

分析焊后残余应力云图,随着焊接电流的增大,焊后残余应力最大值也越大,环焊缝引起的焊接区域应力分布具有局部性特点,具有较高的应力值区域集中在焊缝及焊缝周围区域。焊缝及焊缝周围较大的集中应力分布是焊缝及热影响区是管板出现裂纹重灾区的主要原因,因此考察不同焊接工艺参数这一区域下的应力分布特征是具有一定意义的[12]。同时考虑到起焊处会受到更多的焊接热循环,为进一步分析焊缝及热影响区的应力分布情况,本文通过结果后处理在起焊处提取图5所示的路径R1、R2的节点及其残余应力值。

图5 路径R二维示意图

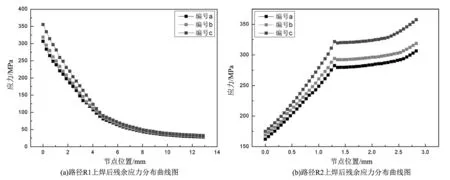

将提取出来的结果,利用origin制图软件绘制成图6所示的节点应力曲线。

图6 路径R上等效应力分布曲线图

通过观察曲线图,可以发现:1)分析路径R1上焊后残余应力分布情况,三种工艺参数沿着管桥方向分布情况基本一致,逐渐减小,在焊缝与管板相接位置残余应力最大;2)编号a、b的焊接工艺参数最大残余应力值基本相同,约320 MPa左右,编号c最大残余应力约为374 MPa,明显上升;3)分析路径R2上焊后残余应力分布情况,沿着焊缝方向,焊后残余应力分布趋势相同都逐渐减小,但在距离管子管板相接位置处约1.5 mm位置处出现一个短暂的波峰,考虑本次模拟焊缝为两道,第一道焊缝应力沿管桥方向未完全释放时,第二道焊缝的加载使得应力出现短暂值上升,这与实际情况是吻合的,焊缝上层级热影响区域的焊后残余应力较大,可以间接验证实际生产中应力腐蚀开裂主要集中在这一区域中。通过对编号a、b、c三组工艺进行横向比较,可以发现编号c的焊后残余应力明显高于编号a、b,因此就焊缝应力分布结果来看,当焊接电流过大超过某一范围时,焊后应力会极具增大。

2 试验分析

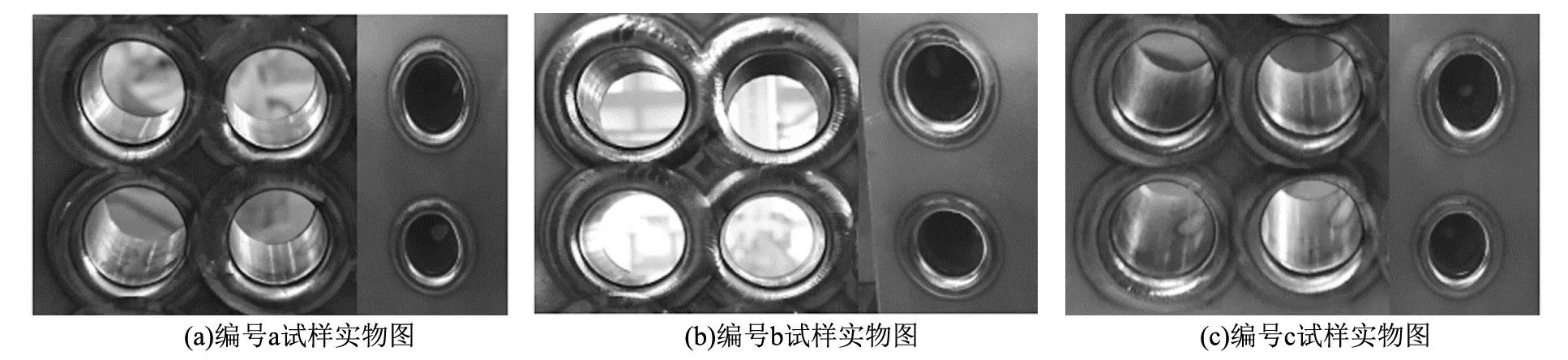

通过有限元仿真分析以及焊后残余应力的分析,可以得出编号a、b焊接工艺参数更优,为进一步确定编号a、b工艺参数的优良,本文通过制备焊接试样,验证试样的机械性能,同时对金相组织进行分析。试样预制如图7所示。其中分别以编号a、b、c焊接工艺进行常规布孔焊接4个管孔,同时制备2件拉伸试件。

图7 焊后实物图

2.1 拉脱力试验

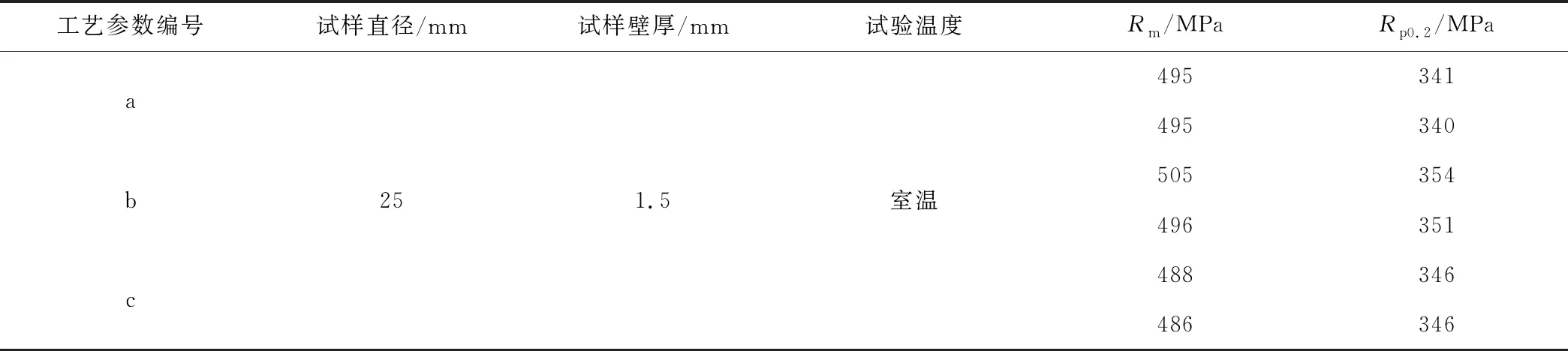

拉脱试件依据GB/T 228进行拉脱试验,测定抗拉强度Rm及Rp0.2(0.2%非比例延伸强度),试验结果见表2。

表2 拉脱试验(试验标准:GB/T 228)

通过拉脱力试验结果可以发现,编号b的焊接工艺参数下的试样抗拉强度及0.2%非比例延伸强度要优于编号a及编号c。

2.2 金相检测

对检测完毕后的管板进行线切割,在适当位置切取金相试样,试样的切取应完整保留焊缝,以便对焊缝的金相组织进行进一步的分析。取样是通过切割,在较大的材料或结构件上取下所选择的样品,目前切割的方法主要有砂轮片切割、刃具切割、电火花切割、激光切割、火焰切割等,本文选取线切割的方式从管板接头上切取金相试样。

钛及钛合金的金相制备与一般金相试样的研磨方法不同,用普通的方法研磨后的金相试样表面暗淡无光,也无法进行抛光[13]。结合前人经验,本文采用机械研磨加化抛光的方法,利用800#-2000#砂纸、金刚石研磨膏、氧化铝抛光剂、丝绒抛光布以及一种化学溶液,其中溶液为V(HF)∶V(HNO3)∶V(乳酸)=1∶1∶3。第一步,使用浸水砂纸将试样从800#-2000#进行打磨,注意打磨过程中需要保持砂纸始终处于润湿状态;第二步,利用金刚石研磨膏(颗粒度为2.0 mm)及金相研磨机进行粗抛光后再使用氧化铝抛光机进行精抛光;第三步,用化学溶液擦拭试样表面几秒,再利用颗粒度为1 mm和带有丝绒抛光布的研磨机将试样抛光至有光泽的镜面。若经过上述第一步,已得到较为光滑的金属表面,可略去第二步,直接进行第三步骤即可。侵蚀液的选取依据《金属材料金相图谱》选择溶液V(HF)∶V(HNO3)∶V(H2O)=1∶12∶50,侵蚀时间为20~30 s,侵蚀完毕后应立即用酒精擦拭并进行风干。

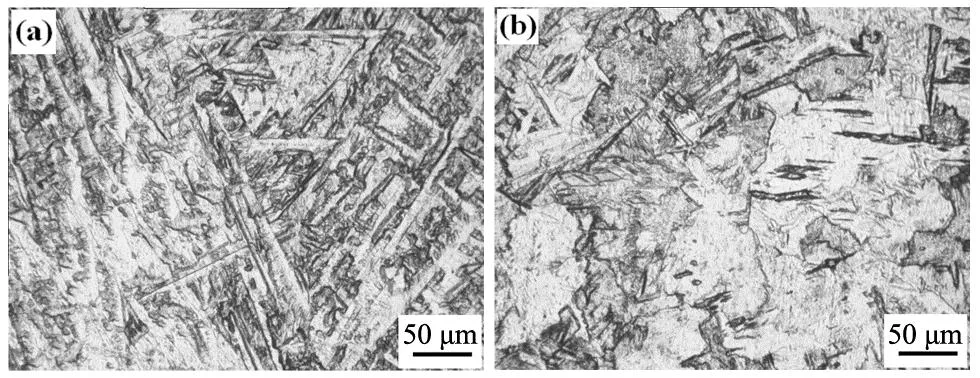

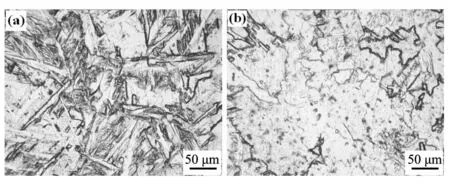

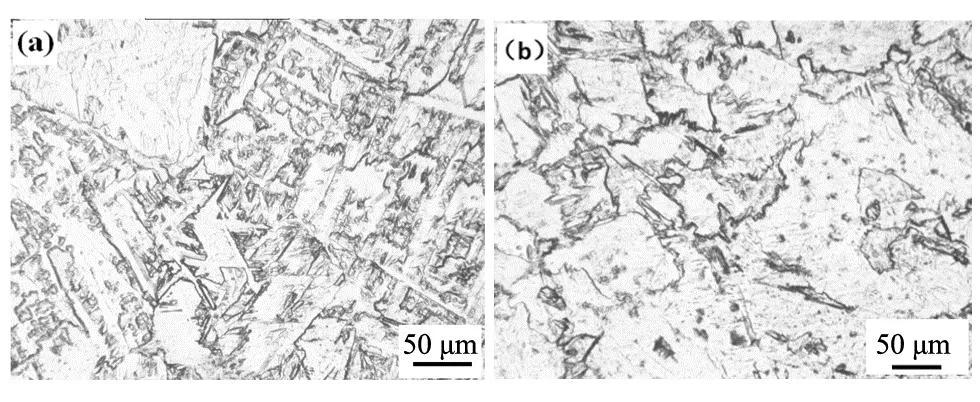

按上述操作方法制备完成后,采用LEICA金相显微镜对侵蚀好的试样进行金相观察得到图8~10所示的金相组织图。

(a)焊缝;(b)热影响区

(a)焊缝;(b)热影响区

(a)焊缝;(b)热影响区

通过对金相组合图进行分析可以发现,编号a、b、c焊接工艺参数下金相组织成份基本相同,焊缝组织主要有α′相(六方马氏体)、少量片状α组织及针状α[14];其次,发现电流越大,热输出越大,而钛的导热系数小,高温停留时间长,焊缝及热影响区组织明显粗化,马氏体组织增多、增大,这对接头质量显然是有影响的,适当增大电流可以增加焊缝中的这种针状马氏体α′,通过观察编号a、b焊缝金相组织图可以发现,后者焊缝金相图中针状马氏体α′数量较多,且较为粗壮,分布状态以多向针或呈篮网状,这在一定程度上提高了焊接接头的强度。当电流进一步增大后,观察编号c焊缝金相组织图,可以发现针状α′马氏体组织继续长大,成为板条状,这种粗大的组织反而会降低接头的强度及塑性。金相组织图的分析结果也在一定程度上印证拉脱试验结果。因此就金相组织图观察结果而言,编号b的焊接工艺参数要优于编号a、c。

3 结论

本文通过运用模拟与试验相结合的方法,研究了平接接头形式下合理的焊接工艺范围内更优的工艺参数并得出以下结论:

1)在本文所描述的接头形式、规格参数等条件下的TA2管子管板,使用上述编号b代表的焊接工艺参数可以得到更优异的焊接质量,不但有效降低焊缝及管桥上的焊后残余应力,同时能提高焊接接头强度。

2)利用CAE仿真分析手段对管子管板焊后残余应力进行分析提高了验证效率,降低了试验难度,为后续相关工艺性探究提供了一定借鉴依据。

3)文中对于焊接残余应力的数值模拟结果,由于受到计算机CPU处理数据能力的限制,不能处理复杂的网格结构,因此对模型进行简化处理,只模拟了单个管头的模型,若是可以按照排列形式模拟1/4管板,模拟结果将会更加具有说服力。