偏远山区复杂地质条件隧道无风门巷道式射流通风技术研究

胡运春

(中铁隆工程集团有限公司,四川 成都 610041)

无风门巷道式射流通风是利用隧道具有相邻隧洞或平导的特点,引入公路运营通风理念,采用射流风机和轴流风机构成混合式通风方式。该通风方式充分发挥了巷道式通风的优势,利用射流风机的升压作用推动隧道内空气流通,利用轴流风机和风管为掌子面压入供风。该通风体系能够降低能源消耗,简化现场操作,增加通风系统的可靠性。

1 工程概况

锦屏山隧道为上、下行分离式双洞隧道(包括A、B 线),西端进口设于西雅砻江景峰桥上游约200 m,高程为1 657.0 m;东端出口设于东雅砻江右岸大水沟下游侧约400 m,高程为1 558.6 m。A 线进口桩号为AK0+034.5,出口桩号为AK17+519.57,全长17 485.07 m;B 线进口桩号为BK0+034.5,出口桩号为BK17+538.745,全长17 504.245 m。

2 工程难点

在隧道施工过程中,施工通风是全隧内外空气交换的唯一手段[1]。对于掘进距离过长的隧道工程,出于通风困难和工期限制方面的考虑,往往实施“长隧短打”与“有轨运输”相结合的施工方案。

隧道的最大埋深为2 375 m,埋深超过1 500 m 的洞段占隧道总长的73.1%,段中没有条件实施竖井、斜井等辅助坑道设施,仅能于2 个端头相向掘进,西端头掘进深度更是达到9 500 m 以上,为截至目前国内最长距离的无轨钻爆法独头掘进长度[2]。隧道(西端)要通过无轨运输方式实现安全、快速施工,就有必要对超长独头掘进距离的施工通风进行研究,解决长距离独头通风施工通风技术难题。

3 通风方案比选

3.1 各通风方案的优缺点

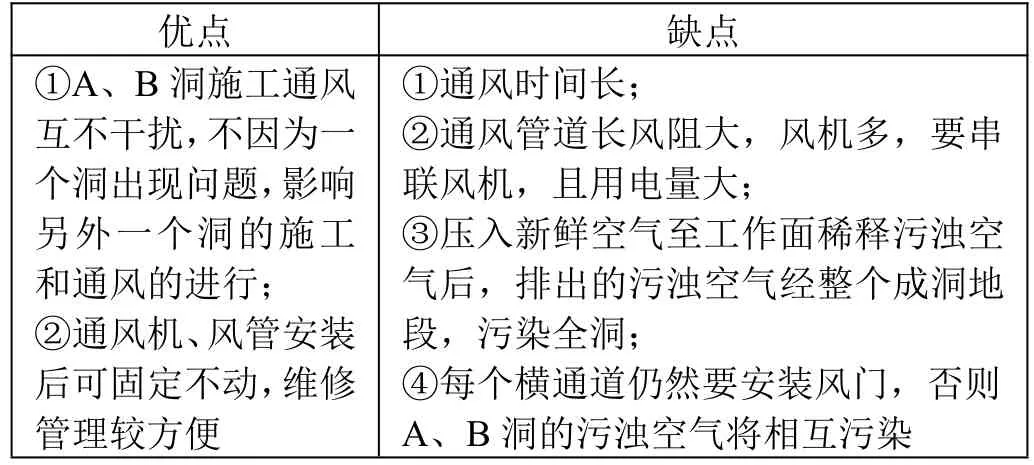

单洞独立压入式通风优缺点对比如表1 所示。

表1 单洞独立压入式通风优缺点对比

联合巷道式通风优缺点对比如表2 所示。

表2 联合巷道式通风优缺点对比

3.2 方案拟定

为充分发挥2 种通风方式的优点,并尽量规避缺点,结合锦屏山隧道设计和现场条件,通过充分对比和分析,最终确定方式如下。

A、B 洞连通前,通风距离小于2 km 时采用管道式压入通风方式,2 km 后采用无风门巷道式射流通风与掌子面轴流风机风管压入方式通风[3]。

A、B 洞连通后,采用双洞联合巷道式通风。通风分为2 个阶段:①A、B 洞横通道连通前,各洞作业面独立机械通风;②A、B 洞连通后,采用A 洞进风、B洞出风的循环通风方式。前2 km 施工阶段,洞内独立管道机械通风至洞底作业面。

3.2.1 风量、风压计算

设备包括50 型侧翻斗装载机1 台(155 kW)、自卸车3 台(354 kW),施工风量需求33.7 m3/h,h总风阻=3 924 Pa(h摩=3 885 Pa,h局=39 Pa),需风机功率184 kW。按爆破炸药量计算风量:

式中:L为巷道长;φ为淋水系数;P为漏风系数。

3.2.2 通风布置

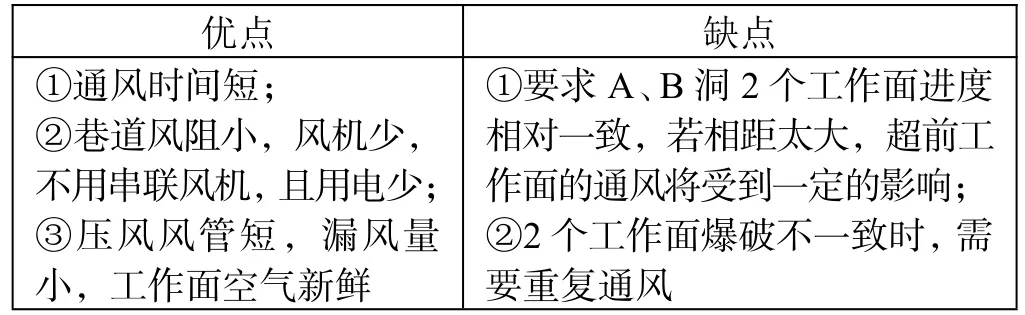

每工作面洞内压各采用风机1 台(2 912 m3/min,5 355 Pa,2×110 kW)。对A、B 洞分别进行通风需求量计算,结果如表3 所示。

表3 通风计算结果汇总

3.2.3 无轨运输

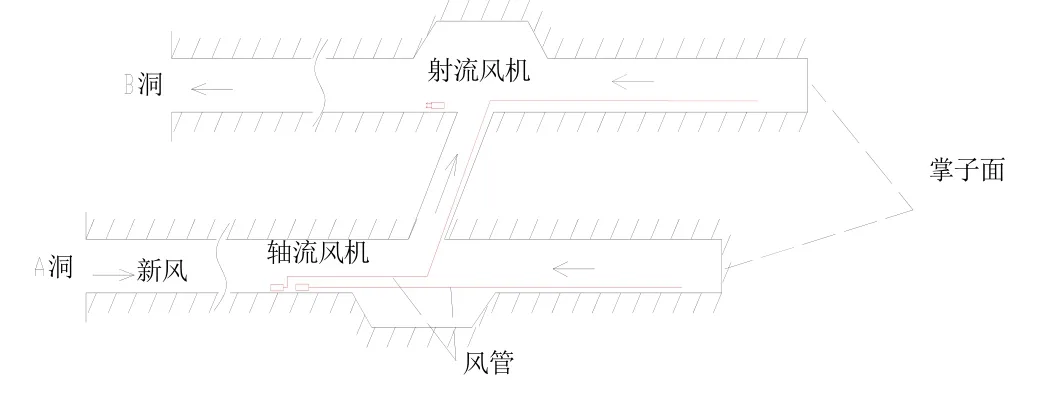

2~9 km 阶段射流通风阶段采用无轨运输,隧道主体采用巷道式射流通风,近掌子面采用压入通风。首先对5 km 阶段射流通风设计计算进行分析。通风计算简图如图1 所示。

图1 通风计算简图

通风量计算过程如下。

第一,按内燃设备计算风量。

按洞内最多通过的重载车辆为3 辆车计算。试验阶段运输车辆全部为高性能VOLVO,再计入掌子面装载机1 台,功率155 kW,施工人员30 人。即Q需=4×228×2.8+155×3+4×30=3 138.6 m3/min(注:每1 kW 耗风2.8 m3/min)。

第二,风速计算。

过风断面小于等于40 m2时,需风量按风速2.0~2.5 m/s 计算,否则按1.5~2.0 m/s 计算。由此,本文大断面按1.5 m/s、小断面按2.0 m/s,计算结果分别为36.4×1.5×60=3 27 6 m3/m in 和31×2×60=3 720 m3/min[4]。

第三,单个洞需风量。

隧道施工过程中,通风距离小于800 m,两个掌子面轴流风机总需风量为2×(228×2.8+155×3+10×4)=2 286.8 m3/min(每洞重载车1 台,装载机1 台,作业人员10 人)。

第四,隧道内最低风量。

根据要求最低风速0.25 m/s 计算隧道最小风量为36.4×0.25×60=546 m3/min。

第五,确定计算风量与风速。

根据经验风速计算需风量取计算风量大于第一步的计算风量,同时大于第三步计算风量的1.5 倍,大于第四步的最低风量,因此根据风机射流通风风量计算原则,5 000 m 阶段计算需风量取3 720 m3/min。则隧洞内的风速为锦屏山隧道前K5+000 段,其A/B 断面为31/36.4 m2[5]。风速计算如下:

3.2.4 通风阻力及射流风机台数的计算

第一,通风阻力计算。

A、B 洞的水力直径di分别为6.05 m、6.50 m。由于锦屏山隧道施工前期(5 000 m 阶段)以开挖和初喷为主,洞壁条件差,因此洞内沿程摩阻力系数λi取上限0.2,忽略所有局部阻力,前5 000 m 阶段A、B 洞通风阻力计算如下:

第二,射流风机升力计算。

射流风机型号、规格较多,但锦屏山隧道使用的是强射流风机,功率75 kW,风机口喷出最大风速40 m/s,口径120 cm。若2 台相隔1 000 m,中间风速可达1.5 m/s(断面40 m2左右)。前5 000 m 段A、B洞射流风机升力计算如下:

第三,射流风机台数计算。

n=396.7/61.3+287.7/52.6=12 台(注:此台数不包括由于其他横通道开启而增设的射流风机台数)。

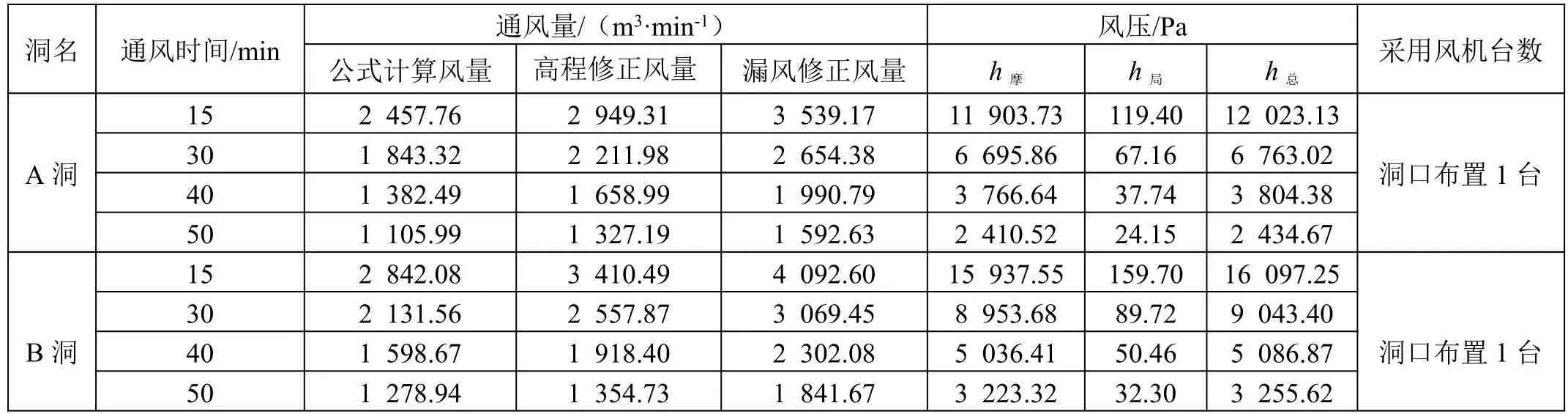

通过以上分析计算过程验证了所选通风方案的可行性,通过上述理论可计算得出锦屏山隧道3 km、4 km、5 km 3 个阶段的强力射流风机使用台数。不同射流通风阶段射流风机台数如表4 所示。

表4 不同射流通风阶段射流风机台数

4 风机布置

根据理论计算风机数量及数值模拟研究成果,结合锦屏山隧道的现场条件,经综合考虑,横通道打通后,按A、B 两洞循环通风布置,其原则和具体方式如下。

4.1 射流风机布置

4.1.1 总体布置原则

一般按照“进风洞少,出风洞多”原则布置。当进风洞只是进风需要且在横向通道全部封堵的情况下,则射流风机在轴流风机后方布置1~2 台即可;若进风洞长于3 000 m 或有其他多工序作业时,则应该在其后方按1 台/km 再增加风机。出风洞原则上按500~800 m 布置1 台风机,当通风距离大于5 000 m 时,宜按500~600 m 布置1 台风机;当洞身大于8 000 m 时,应该缩短至300~500 m 布置1 台风机。风机一般布置在隧道(洞)的一侧,离地约2 m 高,当风机重量或体积较小时可布置在隧道(洞)顶部。

4.1.2 横通道附近布置原则

在离掌子面最近的横通道处应布置1台射流风机,风机应安放在出风洞的该横通道一侧风流的下风向5~10 m 处。这是由于进风洞(如图2 中A 洞)在最远端的横通道处构成一个直通道封闭的三通(掌子面封闭),如果将动力放在进风洞,那么空气在流动过程中将在A 洞的掌子面形成很大的风压,在此处会有很大的动能损失,不利于空气从斜通道(横通道)通过,因此应将动力设置在出风洞(B 洞),即在B 洞布置射流风机,会减少动能在掌子面的损失,有利于空气流动。但在A 洞(进风洞)轴流风机后方应至少布置1 台射流风机,以便为轴流风机提供所需风量。

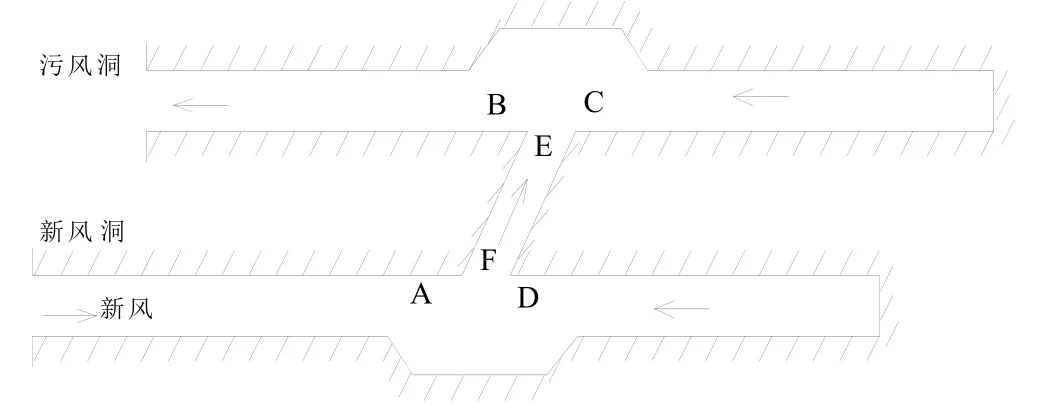

图2 掌子面处风机布置示意图

对于其他横通道,当横通道临时封闭时,进、出风洞若在同一位置有射流风机布置,则射流风机在横向通道的前后均可,但原则上靠洞口方向为好,且离横向通道中线一般在10~15 m,以防止漏风现象。当横通道未封堵时,射流风机必须布置在图3 中的A、B位置。这是由于在实际施工过程中出风洞的风机布置较多,因此出风洞的压力将高于新风洞,新风的进入是依靠压力差将其吸入隧道,这时进风洞中F 点处的压力要小于出风洞中的E 点。如果此处不设置风机以保证压力平衡,污风将通过此横通道流向新风洞,造成污风在隧洞内形成循环。为了保证横通道处的压力平衡,需将风机布置在出风洞的B 处,以此降低E 处的压力,同时将另一台射流风机布置在新风洞的A 处以提升F 处的压力,这样才能够防止风流在未封堵的横通道处形成短路。

图3 其他未封堵横通道处风机布置示意图

4.2 轴流风机布置

4.2.1 布置位置

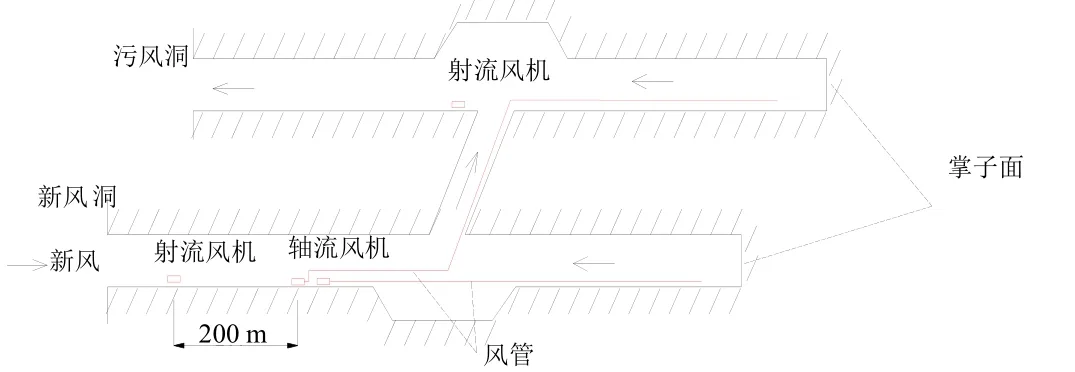

轴流风机布置在进风洞离掌子面最近的横通道处,并通过软管分别将新风送到A、B 洞的掌子面处。紧靠轴流风机后方在200 m 范围宜设置1 台射流风机,以加速风流速度,如图4 所示。这是由于通过数值计算和实际测试得出75 kW 强力射流风机在出口200~300 m 时隧道断面的速度基本稳定,即射流风机的射程是200~300 m。因此,如果将射流风机安装在距轴流风机200 m 之内,那么射流风机的升压作用还没有完全发挥完时就遇到轴流风机将气流完全吸入,使得射流风机和轴流风机形成短路。如果将射流风机安装在距轴流风机的射程之外,那么,在轴流风机附近气流阻力较大,不利于轴流风机吸风。通过实践证明,将射流风机安装在轴流风机后方200 m 左右能达到较好的通风效果。

图4 轴流风机和射流风机相对位置

4.2.2 风管弯头选择

因位于掌子面第一个横通道后方的其中1 台轴流风机要穿过横向通道,主风管要经过2 道转弯后才能到达另一隧道(洞)的掌子面,为此必须通过弯管变向才能实现。根据多个工程实例,当横向通道与正线夹角合适时可使用软弯管,否则一般使用硬弯管。软弯管材料与风管材料保持一致,不过管壁稍厚,而硬风管只能用铁皮弯制。但无论如何,弯管制作时一定要尽量考虑较大的弯管半径,这样有利于通风。

4.2.3 风管到掌子面的合理距离

根据数值模拟结论,掌子面所用风管的有效射程在30~40 m,结合工程经验确定出风口距开挖面距离不大于40 m。具体如图5、图6、图7 所示。

图5 掌子面压入式风管布置图

图6 隧道开挖中后期轴流风机现场布置图

图7 射流风机现场布置图

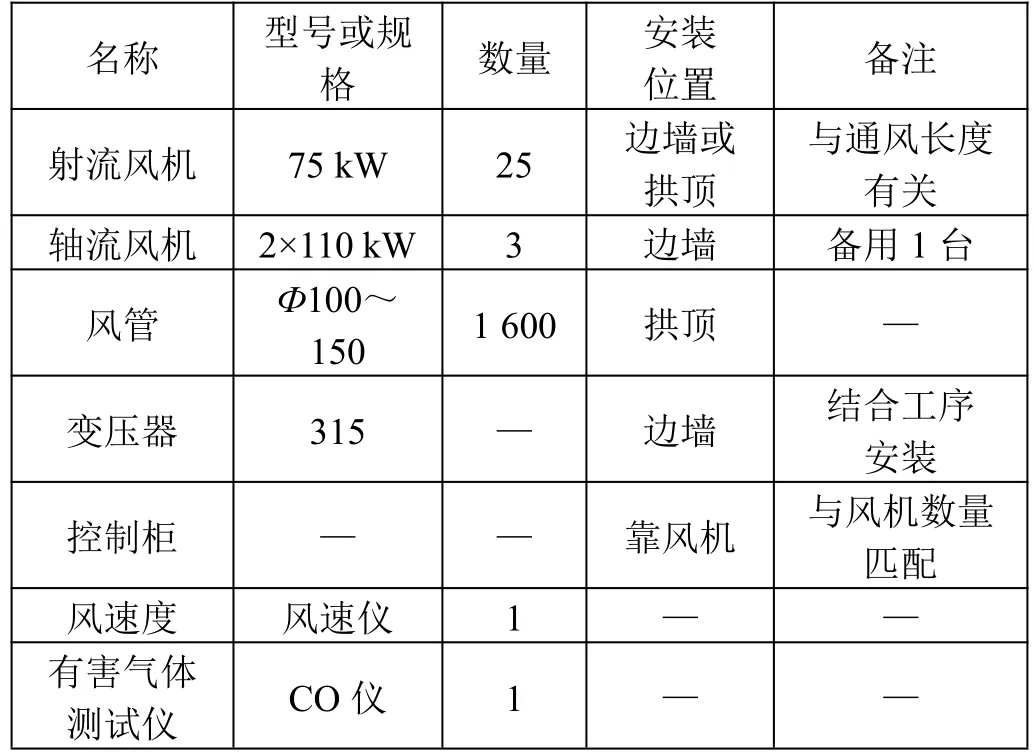

4.3 通风设备配置

巷道式通风设备配置表如表5 所示。

表5 巷道式通风设备配置表

4.4 通风施工工艺

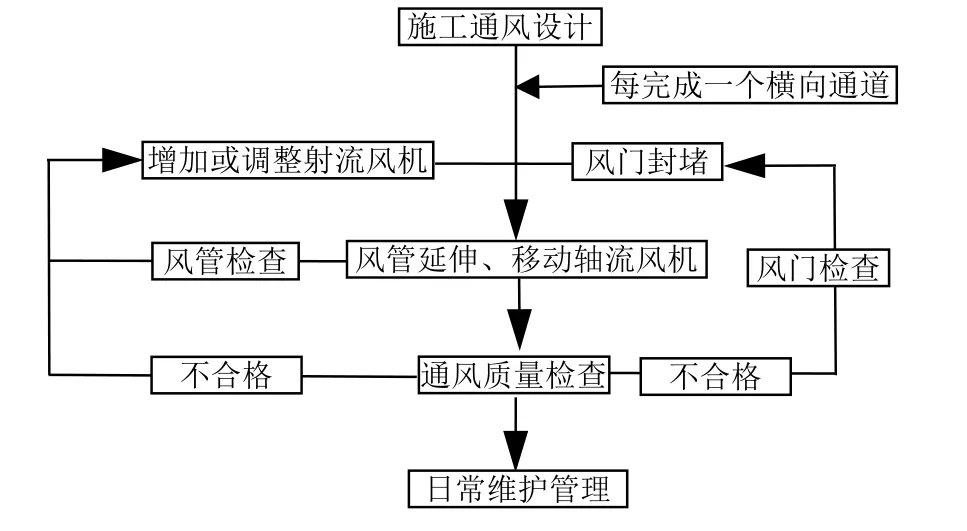

隧道巷道式射流施工通风施工工艺如图8 所示。

图8 通风施工工艺流程图

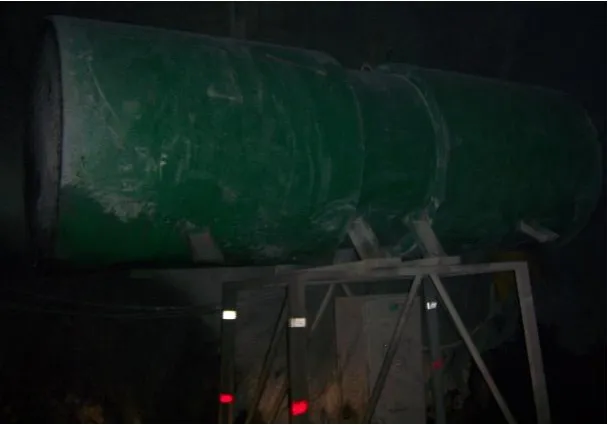

5 现场通风效果

采用以上分析计算的通风方式和设备配置,成功地解决了锦屏山特长隧道施工通风的关键问题,采用计算流体力学(CFD)数值模拟为无风门巷道式射流通风技术提供了理论支持,验证了该通风方案的可行性。在理论研究成果指导下,结合前5 000 m 施工通风试验研究成果,在隧道内进行全面推广。图9 为射流分机示意图,图10 为特殊叶片,图11 为出碴情景示意图,图12 为通风检测示意图。其余阶段通风风机布置与之类似。

图9 射流风机

图10 特殊叶片(平均风速40 m/s)

图11 出碴情景

图12 通风检测

对比分析表明,洞内空气质量在单洞出碴或双洞同时出碴过程中,掌子面瞬间达到7.2×10-5,但远离横向通道往洞口方向各测点数据均小于2.4×10-5,在加宽带或横向通道附近有4.0×10-5,一般均在1.5×10-5左右。洞内能见度良好,可视距离在60~200 m,双洞正常出砟时能见度在60~80 m。通过通风质量测试发现,隧道掘进距离超过8 000 m 以后,洞内的平均风速达到1.2~1.5 m/s 即可满足通风要求。对比理论计算需要和实际通风质量检测可以看出,应用上述理论计算的风机与实际风机台数基本吻合,说明本工程采用的计算方法和实际布置方式对与隧道类似工程具有借鉴意义。

无风门巷道式射流通风技术具有如下优点:①取消了排污隧道(洞)洞口的吸风洞与风门设置,节省了吸风洞工程量,同时减少了漏风损失,洞口设备布置减少,又为场内行车提供了便捷;②将横断面积较大的隧道作为主风道,减少了风阻,提升了通风效果;③使用高压射流风机于转折点附近运行,大大延长了有效通风距离;④洞内干扰装置减少,作业场扩大,降低了工序干扰;⑤风机维护调试灵活方便,在类似工程中具有推广价值和广泛的应用前景。但应注意的是,该通风技术具有使用射流风机数量较多、用电量较大、管理跨度较大等缺点。

6 结束语

无风门巷道式射流施工通风技术利用射流技术推动洞内外空气循环流通,充分发挥了巷道式通风的优势,提高了通风效率,可满足更大长度的隧道通风需求。隧道内更少的挂设装置,既减少了安装维护工作量,降低了现场操作难度,节约了空间,又减少了工序干扰简化操作,同时提高了系统可靠性。本文通风方案取得成功的经验表明:①在具备巷道式通风条件下的特长隧道施工采用巷道式射流通风能够获得良好的通风效果;②通风计算原则和经验计算公式可为类似工程提供借鉴,但隧道施工通风的影响因素很多,尤其是沿程摩擦阻力系数、通风质量的要求等,不同的取值结果相差较大,因此在具体应用时应根据阶段性试验成果予以修正;③在该通风技术的支持下,采用无轨运输实现超长距离独头掘进是完全可行的。