3D打印-激光烧结-微纳加工平台高效制备质子导体能源器件

穆生龙, 刘志鹏, 于孟阳, 王 娜

(1.沈阳化工大学 材料科学与工程学院, 辽宁 沈阳 110142; 2.沈阳化工大学 辽宁省特种功能材料合成与制备重点实验室, 辽宁 沈阳 110142)

随着高质子传导性的新材料——质子导体陶瓷(protonic ceramics,PCs)的不断研究与开发[1-3],在中等温度(300~600 ℃)工作的质子陶瓷能源器件(protonic ceramic energy devices,PCEDs)如PC燃料电池[4-8]、PC电解槽[9]、可逆PC电化学电池[10-13]、PC膜反应器[14-16]、氢渗透膜[17-18]、水渗透膜和氨合成膜[19-23]取得了重大进展.然而到目前为止,这些优秀的质子陶瓷能源器件的性能测试结果都依赖于通过传统的工艺——粉体压片或丝网印刷的方法来制造获得具有简单平面几何形状的小电池(有效面积≤1.0 cm2[6]).目前,已有报道表明流延法具有制造大面积(约16 cm2)PC燃料电池的潜力,然而其受限于多层结构无法制造,只具备简单平面几何形状的加工能力[24-26].成型挤出工艺法已被成功应用于制造具有较大面积(约20 cm2)的管状PC燃料电池和PC膜反应器,但该技术无法制造具有封闭端的管状器件或一些复杂形貌以增加比表面积的器件[27-28].传统陶瓷制造技术所面临的挑战,如高耐加工性、材料易碎裂和高耐火性等已成为质子导体陶瓷基能源器件实际应用的重大障碍.

增材制造即3D打印是从计算机辅助设计(CAD)的3D模型开始,将模型切成连续的横截面层,然后3D打印技术将这些切片沉积在一起,逐层构建(layer-by-layer)零件.3D打印是一个所见即所得的过程,几何结构越复杂,其优势越突出.近年来,3D打印技术已将其应用范围从快速模型制造扩展到功能性产品的直接数字化制造.3D打印技术已广泛应用于航空航天、汽车、生物医学和消费品等领域[29],其独特的工艺使其适用于制造具有外部复杂几何形状和内部复杂性的零件/设备[29-30].现有3D打印技术仅被应用于聚合物和金属/金属合金材料的加工,因为这些材料加工性好,易于固化或烧结.虽然陶瓷材料的3D打印也受到了广泛关注,但陶瓷加工面临的挑战,如由于显著收缩而难以实现高精度、固有的脆性而难以实现无裂纹快速烧结、添加材料(如聚合物黏合剂和溶剂)的大量参与和沉积精确等仍是3D打印先进制造的重大障碍.

笔者通过集成基于微挤压的3D打印和快速精确的激光加工(干燥、烧结、切割与抛光),开发了一种全新的先进制造工艺I-AMLP(integrated additive manufacturing and laser processing).基于激光辅助,I-AMLP方法能够3D打印制造具有所需复杂几何形状、晶体结构和微结构并具备优良性能的质子导体陶瓷(PC).

1 实验部分

1.1 I-AMLP系统

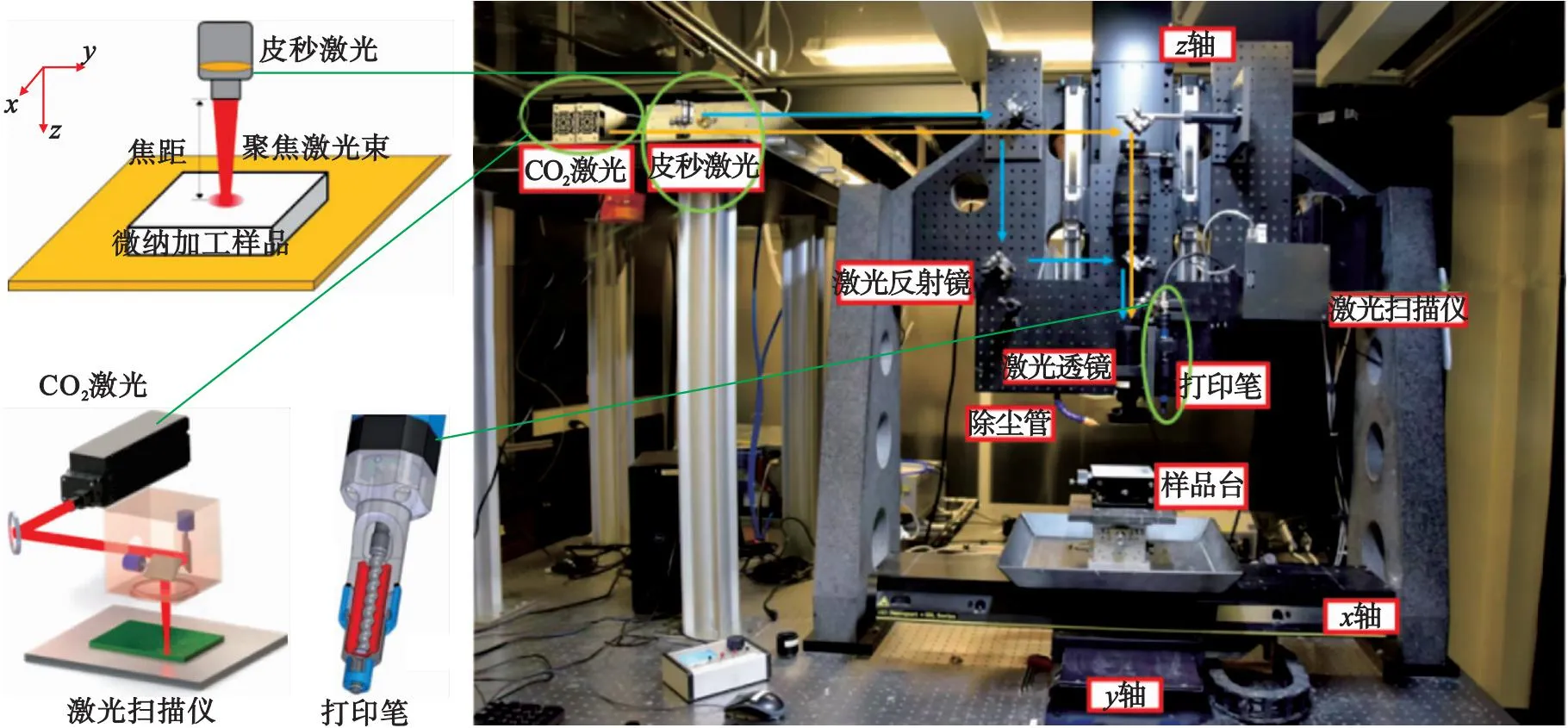

图1为该项工作提出的I-AMLP制造系统平台以及各部分功能示意图.

图1 I-AMLP平台系统照片以及各部分功能示意图

I-AMLP 系统由3轴(x-y-z)移动平台、微型挤出机(preeflow eco-PEN 300,ViscoTec,德国)、CO2激光器(firestar v20,波长10.64 μm,SYNRAD,Inc.,华盛顿)、皮秒YAG激光器(以下简称皮秒激光,波长 1 064 nm,Olive-1064-10,Attodyne,Inc.Toronto,加拿大)和激光扫描仪[IntelliSCAN®Ⅲ 14(ID# 128650)]组成.其中:x-y平台可以在很宽的速度范围(从100 nm/s到5 m/s)以非常高的精度(100 nm)移动;CO2激光器用于快速干燥和快速烧结;皮秒激光用于精密抛光和切割;激光扫描仪被用于为干燥、烧结、抛光和切割提供更快的激光移动.I-AMLP系统将基于快速微挤压的3D打印、基于激光加工的精确减材制造和基于高能激光的原位反应烧结技术相结合,为快速生坯样品或烧结陶瓷零件的先进制造提供了可能.从球磨前驱体粉末制备浆料开始,通过I-AMLP系统可以实现基于微挤压的3D打印、快速激光干燥、快速烧结、精密激光抛光和激光切割等工艺,以完成对质子陶瓷能源器件(图2)的先进制造.

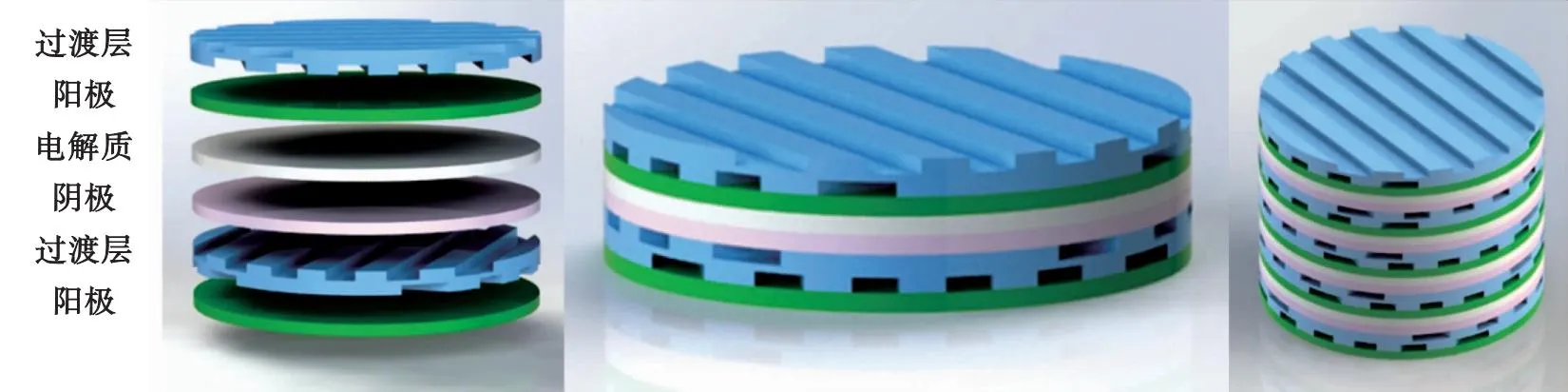

图2 多单体集成式燃料电池组能源器件示意图

1.1.1 3D打印浆料的制备

以质量分数为60%的NiO的氢电极材料和质量分数为40% 的BaCe0.7Zr0.1Y0.1Yb0.1O3-δ(BCZYYb)为例,按照以下步骤制备打印PC部件的浆料.首先,按照化学计量配比的碳酸盐和氧化物的混合物前驱体(即BaCO3、CeO2、Y2O3、ZrO2、Yb2O3和NiO)用异丙醇作为研磨溶剂、3 mm 钇稳定氧化锆(YSZ)作为研磨介质进行48 h球磨.其次,将球磨后干燥得到的干粉(图3)与质量分数为15%的去离子水、质量分数为0.7%的分散剂(美国范德比尔特,Darven 821A,Vanderbilt Minerals,CT,美国)和质量分数为1%或2%(基于水的质量)的黏合剂HPMC(羟丙基甲基纤维素,Alfa Aesar,MA,美国)通过真空混合器(VPM MINI COMP W/STAND 115V)混合30 min(图4).最后,得到的混合物即为打印用浆料,可通过打印笔实现3D打印加工制备(图5).

图3 质量分数60%的NiO的氢电极材料和质量分数40% 的BaCe0.7Zr0.1Y0.1Yb0.1O3-δ(BCZYYb)球磨混合粉示意图

图4 真空搅拌器制备浆料示意图

图5 浆料通过打印笔进行3D打印加工示意图

使用相同方法制备其他质子陶瓷部件的浆料,如BCZYYb阳极打印浆料、BCZYYb电解质打印浆料、BCZY63(BaCe0.6Zr0.3Y0.1O3-δ)阴极骨架浆料.水、分散剂和黏合剂的用量可根据材料成分的不同进行一定程度的调整.

1.1.2 3D打印加工过程

将1.1.1中制备的不同种类浆料分别送入不同预定的塑料注射器容器中,作为浆料打印的补给仓.使用压缩空气将浆料驱动到微挤出机直径为0.5 mm的针型喷嘴(见图5).挤出机喷嘴与平台基板之间的距离h通常等于3D打印引入湿层(干燥前的打印层)的厚度,此工作中3D打印工艺引入湿层厚度约为450 μm.通常膏体挤出流量Q为0.3 mL/min,平台移动速度v为15 mm/s.此3D打印条件下,根据公式d=Q/(vh),可获得宽度d为740 μm的线条.

打印每一层的工具路径因PC部件的不同几何形状而有所差异,通常可调整打印路径以满足所需零件几何形状的要求.例如,使用螺旋线路径打印管状部件,而使用逐行双向路径打印简单的方形薄膜.本工作通过逐层打印工艺展示了I-AMLP具备制造能源器件胚体的能力.

1.1.3 CO2激光快速干燥

浆料中有时会含有少量的溶剂,以使新打印层和前一层之间能够顺利印刷并有效黏合.然而,低黏性的浆料打印材料层在空气中自然干燥需要很长时间,不仅显著减慢了3D打印加工过程,而且由于浆料的重力和流动性导致打印层变形.在I-AMLP系统中,CO2激光可对打印后的材料层进行干燥处理,以保证3D打印的时效以及避免形变的产生.通常将激光束散焦15 mm以形成直径为1 mm的光斑,同时可以降低激光的能量密度(脱焦后,激光能量不集中).激光功率约为10 W、扫描速率为15 mm/s的激光能够有效地干燥胚体打印层,而不会使打印层产生明显的收缩和热反应.为了进一步减少干燥时间消耗, CO2激光器配备了激光扫描仪,为干燥过程提供更高的激光功率和更快的扫描速度.

1.1.4 皮秒激光精准微纳加工

实验使用I-AMLP系统配备的皮秒激光器进行激光微纳加工,研究胚体层的切割和抛光操作.皮秒激光使用5×透镜(NA=0.13)聚焦后形成直径为18 μm的光斑,在重复频率10 kHz、激光能量150 μJ/脉冲、激光扫描速率5 mm/s 条件下,皮秒激光可在胚体层中切割150 μm的深度.基于18 μm×150 μm的单位切割能力,该皮秒激光器可以非常精确地切割加工微通道以制备微通道膜反应器.微纳加工同样可用于切割逐层打印的打印层轮廓以制作复杂几何形状器件,实现更大的面积体积比用以提高能源器件的性能提升.通过设置适当的激光操作参数,皮秒激光器还可用于抛光3D打印的胚体层或零件的表面,以实现光滑的精加工表面,方便其进行下一步处理(如浸涂)[25].实验采用重复频率为1 kHz、激光能量为114.4 μJ/脉冲、激光扫描速率为50 mm/s的激光对通过微挤压3D技术获得的零件进行微通道加工与抛光.

1.1.5 快速激光反应烧结

快速激光反应烧结(rapid laser reactive sintering,RLRS)是指通过固定在z轴(λ=10.6 μm,Ti100W,Synrad)上的CO2激光器对质子陶瓷胚体氧化混合物零件进行快速热处理从而使其原位烧结至晶相.例如,将打印在熔融石英基板上完全干燥的BCZYYb电解质胚体材料层进行快速激光烧结.CO2激光通过柱面透镜形成线形激光光斑,用于烧结和致密化电解质层.设置激光束散焦距离为20 mm,光斑直径约为8 mm,用于实现均匀和适度的激光能量密度作用.设置激光功率为20 W、激光移动速度为0.1 mm/s.在此激光操作参数下,通过十几秒的激光作用就可以得到传统炉烧48 h以上的晶体结构材料.通过实验证明优化激光功率、移动速度、离焦距离和线间距等激光参数可以实现烧结层的微观结构控制.

1.2 后处理过程

I-AMLP方法的激光烧结可以获得具有所需微观结构、晶体结构和不同几何形状的PC烧结部件,并可直接对其进行性能测量或组装设备.然而在某些情况下,I-AMLP方法产生的质子陶瓷生坯零件需要进行适当的后处理(如烧结和涂层),以使PC零件具有所需的微观结构、性能和功能.通过逐层打印制备的多层集成电池组胚体,经由马弗炉一次性热处理后得到器件.通过一次烧结3D打印胚体制备的半电池需要二次烧结阴极材料(由于阴极与电解质和阳极材料的烧结温度差异化大)或浸涂催化材料到阴极骨架当中,进而实现高性能全电池的加工制备.

1.3 表征手段

使用扫描电子显微镜(SEM,Hitachi S4800,Hitachi,Ltd.,Tokyo,日本)观察I-AMLP制备的PC部件的微观结构.SEM图像的强度主要在20 kV、20 μA下拍摄.实验提出的每种材料的晶体结构均通过XRD(Rigaku Ultima Ⅳ,Cu-Kα)在1(°)/min扫描速度下以15°~85°进行表征.

2 结果与讨论

2.1 3D打印制备集成PCED

通过一次热处理烧结得到的逐层式集成电池组的截面微观结构如图6所示.从图6可以看出电池呈“三明治”结构,具有多孔结构的阴极与阳极,以及致密微观结构的电解质层.从截面微观结构结果可以明显看出:BCZYYb电解质层与BCZY63阴极、BCZYYb阳极结合牢固、没有分层或断裂的缺陷;致密的电解质层与多孔的电极分界明显.组成电池组的各个组份结构层的厚度、形貌以及微观结构可以通过调控加工参数来实现.3D打印的参数可调控层厚度、器件形貌等.微观结构可以通过调控浆料配比,造孔剂、助烧剂与固含量等来实现.激光辅助微纳加工可以实现微观结构与表面形貌的加工与调整.该结果可以直接证明3D打印加工制备集成电池组的能力.

图6 热处理烧结制备的逐层式集成电池组的截面微观结构SEM图

2.2 快速激光反应烧结制备半电池

增材制造可广泛用于制造具有所需几何形状、性能和功能的塑料和金属零件,由于激光可聚合高分子或熔化金属粉末材料,因而无需进行进一步的后处理.但陶瓷直接激光烧结通常会产生很多裂纹,其产生的原因目前尚未被成功证明.I-AMLP系统展示了3D打印直接制造质子导体陶瓷部件的能力,其无需进行进一步复杂的后处理.实验通过激光烧结与直接3D打印相结合制造了BCZYYb(质量分数为40%)-NiO(质量分数为60%)阳极+BCZYYb-电解质(质量分数为1%)组成的PC半电池.首先,BCZYYb(质量分数为40%)-NiO(质量分数为60%)阳极前驱体层通过3D打印与浆料沉积在熔融石英上,浆料由氧化物和碳酸盐的原粉混合物制备,厚约为300 μm.其次,通过喷涂将BCZYYb 电解质薄层涂覆到阳极层上,厚约为60 μm.最后,利用通过柱面透镜的CO2激光烧结获得半电池.在功率为90 W、扫描速率为0.1 mm/s和离焦距离为15 mm的条件下,CO2激光在几分钟内即实现了将阳极和电解质层一步共烧结成半电池,得到的半电池及其微观结构如图7所示.由图7可以清楚地看出:3D打印结合激光烧结制备的半电池有效面积大于10 cm2;该半电池具有结构薄、完全致密且很好地结合在多孔阳极层上的电解质膜(28 μm);半电池的高倍SEM图像显示电解质完全致密,并获得了大约2 μm的窄晶粒尺寸分布.这些结果表明:I-AMLP 可以在更短的加工时间内获得具有与传统固态反应烧结方法获得的微结构相似的PCED半电池.RLRS制备的电解质与阳极材料的晶体结构通过XRD测试证明其具备正确的晶型(图9).这标志着RLRS可以通过几分钟的高能量化热处理实现原有炉烧48 h以上的加工过程.

图7 激光快速反应烧结制备的半电池及其SEM的表面与截面微观结构

从加工工艺角度出发,燃料电池的加工存在以下几点关键的结构需求:(1) 多孔结构的电极;(2) 致密的电解质;(3) 三层结构紧密相连且无裂痕;(4) 电解质层厚度趋薄以寻求更低的电阻与更优的电池性能.实验通过激光烧结与3D打印工艺相结合制备并控制优化得到了结构与性能优良的器件,主要涉及的工艺参数有激光功率、激光扫描速度、激光与样品间距离,以及激光光斑形状.其中激光功率、激光扫描速度、激光和样品间距离与烧结温度或者烧结能量密度相关,当激光功率越大、激光扫描速率越慢、激光和样品距离越接近透镜焦距距离时,样品制备烧结时的温度越高.如果作用在样品的激光能量不足,会导致样品无法从各种碳酸盐、氧化物的混合物反应烧结达到最后的钙钛矿晶体结构,或者不足以实现一些致密结构的加工制备;如果激光能量过大,将导致一些易挥发元素,如Ba等的组分缺陷,不能实现目标晶体结构,或是一些多孔结构不能成功制备.激光光斑受透镜影响,聚焦传统凸透镜可以得到点状激光;聚焦特制透镜可以得到“短线状”的线激光光斑.通过对不同样品与加工需求控制激光参数,可以高效快速的精准制备PCEDs.

2.3 皮秒激光微纳加工微通道

传统的平面和管状几何形状单位体积的活性表面积非常低,这是质子导体陶瓷膜反应器与其他膜反应器一样共同面临的挑战.具有大表面积与体积比的微通道膜反应器的新概念引起了极大地关注,但其结构受限于材料的制造障碍,而基于I-AMLP方法的3D打印和激光切割可以实现微通道膜反应器的制造.实验使用I-AMLP方法将BCFZY0.1(BaCo0.4Fe0.4Zr0.1Y0.1O3-δ)三重(O2-、H+和e-/h+)导电PC材料(可用作氧气或水渗透膜)制成微通道嵌入膜并于1 400 ℃炉中烧结5 h.由图8所示的BCFZY0.1膜反应器的SEM表征(去除微通道上部之后的顶视图)可以看出:不仅通道整体完整,而且其拐角处也没有观察到裂缝.表明该工艺制备的微通道具备无损微观结构,可以用做气体催化等反应装置.该器件的结构结果表明I-AMLP技术能够制造具有复杂几何形状并具有微尺度精密结构的PC部件.

图8 基于I-AMLP方法制备的激光微纳加工微通道膜反应器的SEM图

2.4 XRD晶体结构表征

众所周知,陶瓷类材料加工中材料的晶体结构很重要,尤其是此类钙钛矿材料,将直接影响该技术的性能和可实现性.对实验相关的所有样品进行XRD 测量,结果如图9所示.

图9 基于I-AMLP方法制备的样品经过炉烧后的XRD结果

由图9可以看出:通过炉烧结3D打印生坯的样品具有正确的晶相,证明此方法加工的材料获得了纯相态的钙钛矿结构.此外,基于BCZYYb电解质和NiO的金属陶瓷氢电极也显示出所需的BCZYYb和NiO晶体结构.基于BZY(BaZr0.8Y0.2O3-δ)电解质和NiO金属陶瓷氢电极也显示出所需的 BZY 和NiO晶体结构,没有发现归因于杂质的其他峰.BCF是一种复杂双相材料体系,由立方钙钛矿(BaCe0.85Fe0.15O3-δ,BCF8515)和正交钙钛矿(BaCe0.15Fe0.85O3-δ,BCF1585)组成,用作混合质子和电子导电氢渗透膜,通常采用改良的Pechini法合成.综上可以得出结论:I-AMLP方法可以实现广泛的质子陶瓷组件材料所需的晶体结构.

2.5 I-AMLP制备的器件

以BZY20(质量分数40%)和NiO(质量分数60%)组成的PC燃料电池阳极为例,实验研究了未经任何固结处理的基于微挤压的 3D 打印制造质子陶瓷生坯部件.片状、圆柱体、锥体、环状和环柱状的生坯部分通过3D打印制造,如图10所示.PC 片状生坯通常用于表征微观结构和性能,是通过 3D 打印制造的最简单的部件之一.由图10可以看出:6个直径约为 20 mm、厚为 10~20 mm的绿色圆片的俯视图和侧视图都表明其具有足够的光滑度和均匀性,可进一步处理并进行性能研究.与圆片直径(约20 mm)相同但高为30 mm的实心圆柱体可以通过 3D 打印轻松制造,其具有优异的光滑度和均匀性.PCED阳极圆柱体可以制作用于性能测量的棒材(如切割成矩形棒材以进行四探针直流电测量).片状和圆柱体的 3D 打印只需要重复打印相同横截面的生坯层,而复杂零件的打印不可避免地涉及到不同截面层的打印.直径约为 20 mm、高约为 30 mm的圆锥体可通过逐渐减小圆形层直径的层进行制造,并对其表面光洁度进行优化,可获得没有任何分层的70°左右倾斜角的锥体,这证明了该技术对一些复杂几何形状打印的可行性.通过 3D 打印成功制备了圆环和短管,展示了I-AMLP制造薄壁管或薄壁管部件的能力.相较于实心零件,空心零件的加工更具挑战,其需要适当的浆料黏度,以满足保持打印层形状且获得良好的层间黏合性能.

图10 基于I-AMLP方法制备的PC燃料电池阳极样品及结合激光微纳加工制备的多瓣管状样品

在PCED加工中,制造图10所示的多瓣状管是实现大表面积与体积比的一种策略,可通过调整叶瓣数和深度来提高单位体积的活性膜面积.激光切割辅助3D打印可以实现几何形状更复杂、精度要求更高的胚体PC零件的制备.在增加活性膜面积过程中,零件的几何形状不是通过浆料挤出工艺进行调控,而是通过激光切割来调控.质子陶瓷部件CAD模型设计尺寸要比所需尺寸大一点以实现主体的切割.在逐层构建过程中,每个印刷层的支撑体被皮秒激光切断,即减材加工,最终获得复杂形貌的器件.该项工作展示了通过激光切割辅助3D打印制造的阳极BZY20的六叶短管成果.其原始CAD模型是一个简单的圆柱体,其复杂的几何形状是通过在逐层构建过程中将每个印刷层切割成六瓣圆形横截面而制成的,拆除内外支撑后,即得到内外六瓣的短管.这证明基于微挤压的 3D 打印可以制造复杂的几何形状.由上可知:基于微挤压的3D 打印可以成功制造具有多种几何形状的 PC 零件,不仅扩大了PC 的应用范围,还降低了制造价格以及简化了PCED 的制造工艺.

2.6 电导率的表征

通过激光对3D打印的具有1% (质量分数)NiO的BCZYYb电解质胚体条进行快速激光反应烧结,获得原位烧结致密的电解质样品.其中:胚体层以约400 μm的厚度3D打印到熔融石英上;设置激光功率为20 W,速度为1 mm/s,离焦距离为10 mm;采用点状激光透镜.激光烧结后,样品的厚度约为160 μm,致密度超过99%.所制样品的形态和微观结构如图11所示.

图11 基于I-AMLP的RLRS制备的BCZYYb电解质样品的形貌、表面微观结构及电导率

对制造样品的电导率进行测量,以确定通过I-AMLP技术制造的样品的电化学性能.样品尺寸:5 mm×1 mm×0.16 mm.测试气氛:湿氩气和湿5%(体积分数)氢气/氩气.温度范围:450~700 ℃,以50 ℃为一个测试台阶.与传统工作相比,基于I-AMLP的RLRS呈现出更好的电导率(约6.95×10-3S/cm).这是由于激光烧结相较于传统烧结更迅速,没有元素的挥发损失,元素组成更加精确;激光的快速烧结使电解质材料晶体形成迅速,晶粒可以实现更好的生长.

3 结 论

实验开发了一种全新的陶瓷类材料的加工技术——激光3D打印加工方法.该方法将3D打印和激光加工(快速干燥、快速烧结、精密抛光和精密切割)相结合,实现了制造与烧结PC胚体和具有复杂几何形状并可控微结构的中温质子陶瓷器件.实验使用团队自主开发的浆料成功3D打印制备了质子陶瓷片子、圆柱体、圆锥体和叶形管等胚体.实验结果表明:激光干燥、激光切割、激光抛光和激光烧结对于质子导体钙钛矿功能陶瓷加工具有有效性,革命性地突破了原有加工此类材料的工艺技术瓶颈.将原有的流延、压片工艺突破为数字化制造的3D打印工艺,并且不局限于简单的几何形貌;将原有24~48 h的炉烧过程突破性改进为几十秒至几分钟的激光快速反应烧结工艺;将原有的二次加工难,形貌、精度差突破为皮秒激光的微纳精细加工;制备得到的质子导体材料性能不低于传统加工工艺;该工艺制备得到的器件性能已经可以同现有报道数据相当.基于微挤压的3D打印、快速激光干燥、快速烧结、精密激光抛光和精密激光切割可以成功制造具有多种几何形状的质子陶瓷零件,这不仅可以扩大其应用范围,还可以降低制造价格以及简化质子陶瓷能源器件的制造工艺.该工艺将成为质子陶瓷材料的新一代加工技术之一.同时,此项工作仍需继续拓展,对不同材料的激光参数和打印参数的精确优化有待研究,可考虑结合机械学习(machine-learning)等计算模拟方法实现材料的快速精准工艺优化.