大型客机发动机高压压气机典型结构设计特征

曹传军, 徐峰, 陆晓锋

(中国航发商用航空发动机有限责任公司, 上海 200241)

大型客机的定义通常是起飞重量大于100 t,乘坐人数超过百人的民用飞机。作为大型客机动力的大涵道比涡扇发动机技术,目前掌握在美国通用电气、美国普惠、英国罗罗及其合资公司手中[1-2]。航空发动机被誉为工业皇冠上的“明珠”,代表了国家的工业水平,属于大国重器。中国分别在2007年和2017年启动了两个国家重大科技专项,即“大型飞机重大专项”和“航空发动机及燃气轮机重大专项”,开展大型客机和民用大涵道比涡扇发动机的研发,期望最终能发展出中国自主知识产权的大型客机和大涵道比涡扇发动机。

高压压气机作为大涵道比涡扇发动机的核心部件,追求高性能、高可靠性、低成本等,涉及气动、结构、强度、传热、材料、工艺等多个专业领域,技术难度极高[3]。国际标杆发动机公司基于强大的技术能力和工业基础以及产品服役过程中积累的经验,发展了具有各自特点且满足市场需求的高压压气机型号。PW公司发展了PW4000发动机11级高压压气机、PW6000发动机6级高压压气机、PW1000G发动机8级高压压气机,GE公司发展了GE90发动机10级高压压气机,尤其是发展的GE-9X发动机11级高压压气机,压比达到了惊人的27~28,成为世界之最。RR公司发展了RB211和TRENT系列的6级高压压气机。CFMI公司成功发展了CFM56发动机9级高压压气机和LEAP系列10级高压压气机[4]。

中国在民用大涵道比涡扇发动机高压压气机领域的技术基础薄弱,无成熟经验和数据积累,研发起步阶段有必要去借鉴和参考标杆机型高压压气机的设计特征。尤其是标杆机型高压压气机结构设计,是在大量的、长期的产品运行和不断改进的基础上发展起来的高可靠性的设计特征。现对国际主流发动机公司高压压气机典型结构设计特征进行了详细的剖析并总结了结构设计的难点问题和建议措施,期望为国内的大型客机发动机高压压气机的结构设计提供些许参考和帮助。

1 结构设计总体布局

大型客机采用大涵道比涡扇发动机作为其动力,如图1所示为美国GE公司最新发展的GE-9X发动机[5],推力达到了60 t以上,采用了11级轴流式高负荷高压压气机,压比达到27以上。

高压压气机结构设计需要满足性能设计提出的各项要求,满足强度、振动、寿命的要求,且要求结构简单、重量轻、维修方便、成本低、可靠性高等。压气机主要的结构形式有轴流式、离心式和轴流离心混合式3种,轴流式可实现高通流、高压比的需求,得到了广泛的应用,目前投入运营的大型客机发动机的高压压气机皆为轴流式。

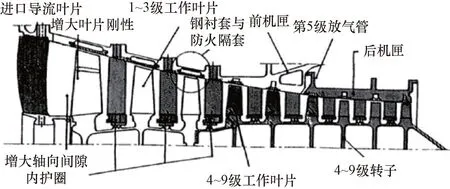

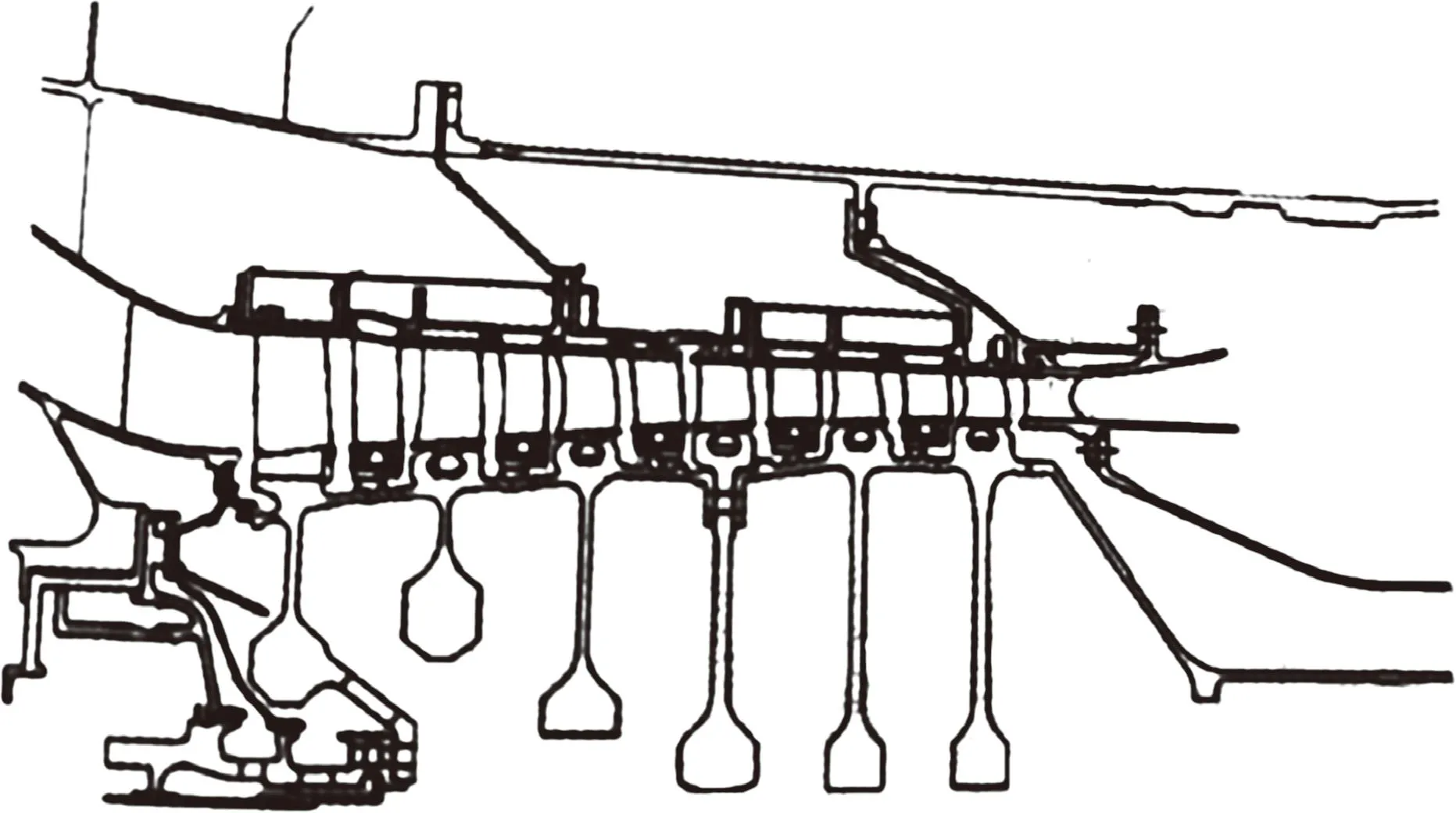

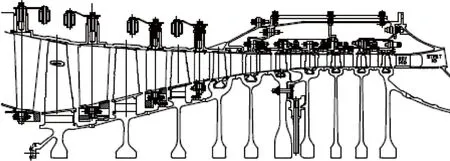

高压压气机作为单元体,主要包括转子组件、静子组件、支撑结构、角度调节机构等,实现与上下游单元体之间的连接、载荷和功率传递等。图2所示为在单通道窄体客机动力领域占据半壁江山的

图1 GE-9X发动机[5]Fig.1 GE-9X engine[5]

图2 CFM56高压压气机结构[6]Fig.2 Structural sketch of CFM56 high pressure compressor[6]

CFMI公司研发的CFM56系列发动机高压压气机结构示意图[6],共9级轴流式压气机,该压气机结构布局具有大型客机发动机高压压气机的典型结构设计特征。转子采用盘鼓式连接,第1和第2级盘鼓焊接一体,第4~9级盘鼓焊接一体,前轴与第3级盘采用螺栓连接,9级盘后鼓筒与篦齿盘螺栓连接,第1~3级叶片与轮盘采用轴向榫连接,第4至9级叶片与轮盘采用周向榫连接[7];静子组件包括对开式前机匣组件,前机匣组件外设计有可调导叶调节机构(variable stator vane, VSV),前4排静子叶片角度可调节。双层后静子机匣组件,内层形成气流通道,外层承力,内外层机匣之间形成引气腔结构,用来连接涡轮冷却引气、防冰和客舱引气等。内层机匣为分半式,方便分解和装配。

2 支承与传力路径设计

除了RR公司的RB211系列和Trent系列发动机采用了三转子结构方案,其他的如CFM56、LEAP、GE90、GE-NX、PW4000系列、V2500、PW1000G均采用了双转子结构方案,其中PW1000G低压转子采用了齿轮传动的形式。各大发动机公司都采用了衍生发展的思路,提高可靠性,降低成本[8-9]。

高压压气机转子和高压涡轮转子连接形成高压转子,通常采用2支点的结构设计方案。用两条前后排列的横线分别代表压气机转子和涡轮转子,两条横线前后及中间的数字表示支点的数目,目前大型客机发动机高压转子的支承有1-0-1和1-1-0两种形式。1-1-0式是PW公司使用较多的方案,具有高低压转子间无振动耦合的特点,有良好的振动特性,如PW4000系列发动机即采用此支承结构,其他典型发动机高压转子几乎都采用1-0-1的2支点支承方式,如图3所示。考虑到止推轴承(即滚珠轴承)既要承受轴向载荷,又要承受径向载荷,通常将其放在高压压气机前面,工作环境温度相对较低的区域,有时为了减轻滚珠轴承的载荷,在滚珠轴承旁边并列设计一个滚棒轴承用来承受径向载荷,而滚珠轴承只承受轴向载荷,如图4所示[6]。为了降低临界转速,使得发动机工作转速大于临界转速,高压压气机前支承点通常采用弹性支承结构,减小转子的支承刚性。进一步为控制高压转子的振动,吸收振动能量,可以在弹性支承结构处设置减振器,挤压油膜阻尼器是一种简单有效的常用结构形式,PW4000、V2500、GE90、LEAP等发动机高压转子前支点即采用了挤压油膜阻尼器弹支结构(图5)[6]。GE公司通常将高压涡轮前后的支点设计成中介支点,此种设计省去了高压涡轮前后的承力结构,使得发动机结构简单、重量轻。但这种设计存在着高低压转子间的耦合振动问题,且中介支点滚棒轴承的润滑变得困难。

高压压气机转子受到的轴向力从后往前传递到高压转子前支承点,由滚珠轴承传递至中介机匣承力框架后外传至发动机。高压压气机静子上受到的轴向载荷,由静子叶片传递至机匣,通过前后承力框架传递至发动机。

图3 高压转子支承结构示意图Fig.3 Structural sketch of supporting structure of high pressure rotor

图4 CFM56-5高压转子前支承结构示意图[6]Fig.4 Structural sketch of front supporting structure of CFM56-5 high pressure rotor[6]

图5 PW4000高压转子前支承结构[6]Fig.5 Structural sketch of front supporting structure of PW4000 high pressure rotor[6]

3 转子设计

3.1 结构形式

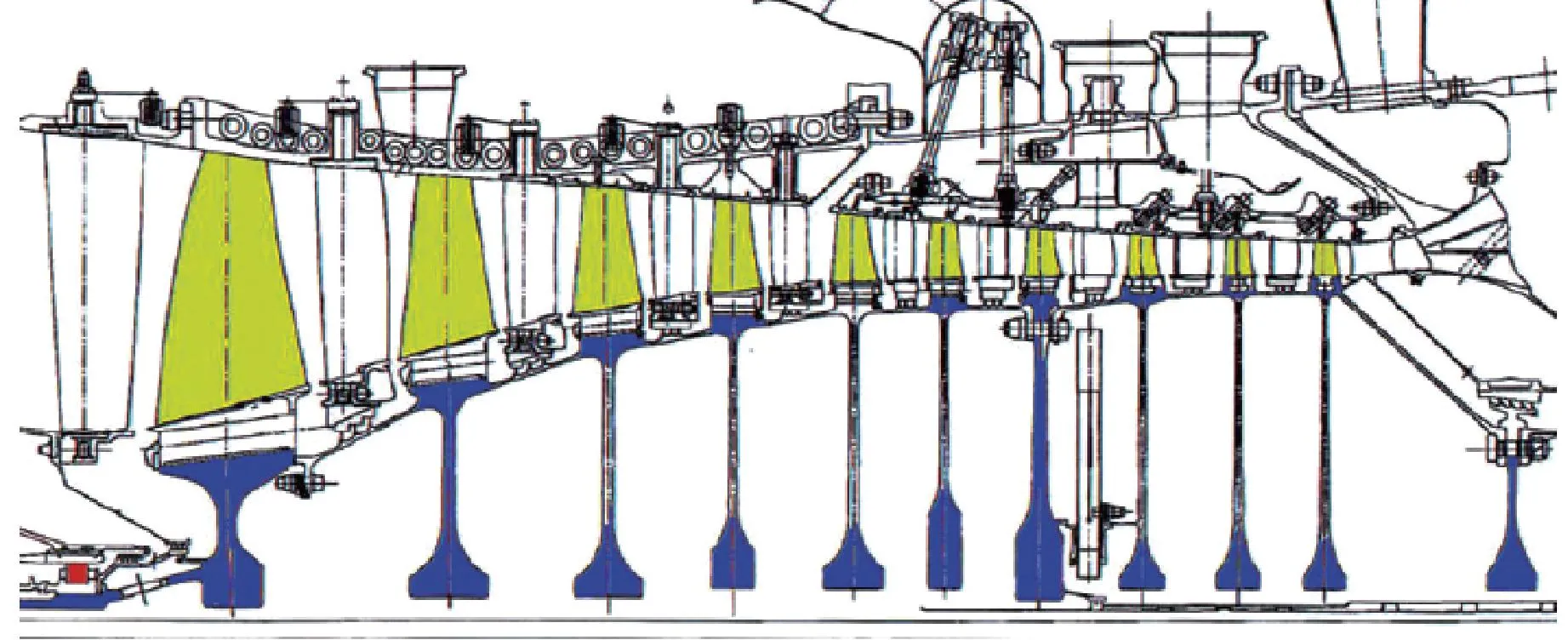

大型客机发动机高压压气机转子通常采用盘鼓式连接形式,盘鼓止口采用圆柱面定心,过盈连接,这种转子兼有盘式转子强度好及鼓式转子抗弯、刚性好等特点。图6为GE90高压压气机结构图,采用盘鼓焊接和短螺栓连接方式,无整体叶盘,叶片与盘之间采用轴向榫和周向榫连接形式[10]。

图7所示为GE-NX发动机高压压气机结构,转子共有3级采用整体叶盘,分别是第1级、第2级和第5级,其中第3和第4级盘鼓为焊接一体式,后5级盘鼓为焊接式后鼓筒,前轴后端与第2级整体叶盘

图6 GE90高压压气机结构示意图[10]Fig.6 Structural sketch of GE90 HPC[10]

图7 GE-NX高压压气机结构示意图[11]Fig.7 Structural sketch of GE-NX HPC[11]

连接,前轴前端与高压压气机前支点止推轴承连接,传递转子轴向载荷;后锥鼓筒与篦齿封严盘连接。转子通过止口圆柱面定心,通过短螺栓连接提供预紧力进行传力传扭。整个转子共有三处通过短螺栓进行连接,分别在第2级盘、5级盘和篦齿盘处[11]。RR公司的高压压气机习惯于用圆弧端齿的连接形式进行传扭和定心,如图8所示[12]。部分机型的高压压气机转子后鼓筒采用电子束焊连接形式,随着工艺水平的提高,惯性摩擦焊连接得到了广泛应用,可以提高焊接组件的强度和寿命。LEAP高压压气机转子的前轴与第1级盘连接,而GE-NX高压压气机转子的前轴与第2级盘连接,前轴与第2级盘连接,有利于提高转子鼓筒的刚性,提高转子动力学特性,而与第1级盘连接,其装配过程更简易。PW1000G高压压气机采用8级轴流式无螺栓连接的转子形式,具有结构简单、成本低、质量轻等优势[13],但也存在着转子盘鼓之间不同材料和不同工况下的热变形协调问题,影响了转子动力学特性。

图8 BR710高压压气机一级盘圆弧端齿[12]Fig.8 Circular gear couplings of first disk of BR710 high pressure compressor[12]

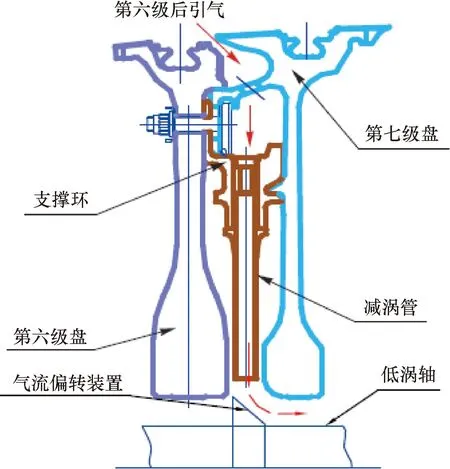

为了给涡轮盘和涡轮转子叶片进行冷却,多数高压压气机会在后面级鼓筒设计引气孔,气流经过盘腔至涡轮叶盘。为了减小引气压力损失,通常盘间设计有减涡器,GE-NX高压压气机在7级盘与8级盘之间设计了减涡器,用来从7级轮毂处引气对涡轮转子叶片进行冷却;图9为BR710高压压气机第6、7级盘之间的减涡器[12]。

3.2 转子叶片

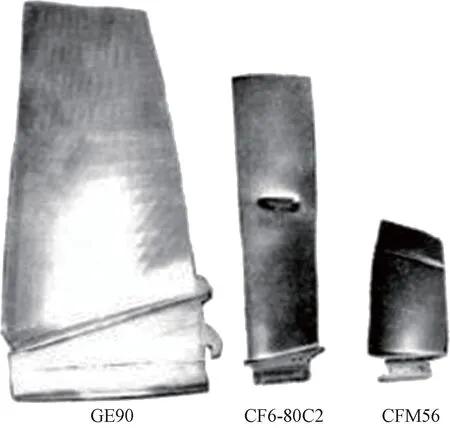

现役民机发动机高压压气机前面级转子叶片部分仍然采用大展弦比细长带凸肩分离式叶片,如CFM56-3/5型高压压气机第一级转子叶片。大展弦比细长叶片是为了控制流道上下端区的附面层的影响,带凸肩是为了减小细长叶片振动能量,凸肩之间的相互摩擦起到振动阻尼作用。自从Wennerstrom[14]发展并验证了小展弦比叶片之后,现代先进压气机都采用了无凸肩小展弦比叶片[15],如图10所示。

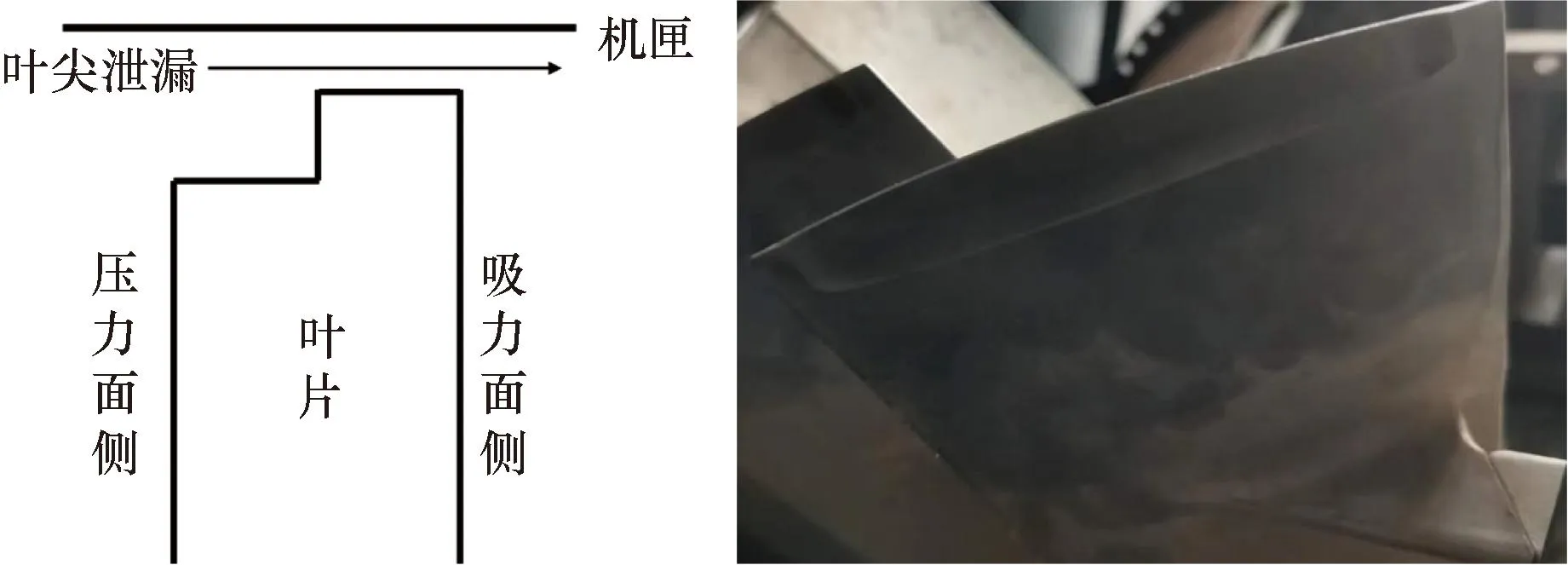

叶片上另外一个特征是叶尖削薄(或称squealer),通常将叶片压力面侧叶尖部分材料去除(图11)。由于叶尖削薄,当万一叶尖与机匣相碰时,也不会引起严重后果,叶尖与机匣间可以采用相对较小的径向间隙,提升压气机的性能,标杆机型尤其是GE公司的高压压气机,广泛应用了这种设计特征。

图9 BR710高压压气机级间减涡器[12]Fig.9 Vortex reducer of BR710 high pressure compressor[12]

图10 不同展弦比叶片对比Fig.10 Comparision of different aspect ratio blade

图11 叶尖squealer设计Fig.11 Squealer design of blade tip

传统的叶片和盘之间采用盘片分离式结构形式,有轴向榫和周向榫两种结构形式。20世纪80年代出现了整体叶盘的结构形式,转子叶片和轮盘做成一体,结构大大简化,具有质量轻、结构简单、零件少、效率高、可靠性高等特点。现代先进民机发动机高压压气机大量采用整体叶盘的形式,GE-9X高压压气机前6级即采用了这种整体叶盘结构,如图12所示[5]。

后面级由于叶片数较多、稠度较大,叶片与盘通常采用周向榫槽盘片分离式结构(图13)[12],相比轴向榫槽叶盘结构,周向榫槽形式加工简单、装配方便,甚至只需打开压气机机匣就可以进行拆装叶片。

比较例外的是现役先进的Trent1000发动机6级高压压气机均采用了盘片分离式结构形式[16],第1级轴向榫结构,第2~6级周向榫结构,如图14所示。但后来发展的Trent XWB高压压气机前3级又采用了整体叶盘的结构形式[17]。

图12 GE-9X前六级焊接一体整体叶盘结构[5]Fig.12 Front six Blisks of friction welding of GE-9X[5]

图13 燕尾榫头分离式叶片[12]Fig.13 Swallow tailed blade[12]

图14 Trent1000分离式叶盘结构[16]Fig.14 Disks and blades of Trent1000[16]

3.3 材料选择

材料选取成熟材料和工艺标准,并尽可能压缩材料牌号、品种和规格,降低成本。转子前面级的温度较低,叶片和盘(或者整体叶盘)选用轻质的钛合金材料、如Ti6242、Ti64、Ti17等,后面级的盘和叶片选用高温合金材料,如盘鼓选择IN718、Rene65等,叶片选取IN718、IN718+等,出口级由于温度很高,盘鼓选用高温粉末合金材料,如Rene88DT等。温度水平不高时,压气机后面级盘鼓也有采用高温钛合金,形成全钛合金转子,RR公司的Trent700是第一个在高压压气机转子盘鼓上全部采用钛合金的发动机,所使用的是IMI834高温钛合金。

4 静子设计

4.1 机匣

机匣有分半式机匣和整环机匣两种,分半式机匣装配和维修性好,分拆时一般不需要分解转子,但周向刚性弱,周向变形不均,导致机匣与转子之间形成的叶尖间隙周向不均匀,影响压气机的性能。整环机匣没有分半机匣的缺点,但装配困难,需要转子叶片设计成可拆卸式。结合前文介绍的压气机转子前面级一般采用整体叶盘,后面级采用盘片分离式,因此高压压气机前面级静子机匣通常设计成分半式,后面级机匣设计成轴向分段整环式。同时后面级温度高,变形大,为了保证压气机气动性能稳定,通常设计成双层机匣,外层机匣承力,内层机匣形成气流通道。PW公司的PW4000(图15)、PW1000G[18],GE公司的GE90[19]、GE-NX[20],CFMI公司的CFM56、LEAP等高压压气机都采用了这种双层机匣结构设计。在高压压气机机匣上,对应工作叶片叶尖处开槽[21],用来减少流动损失,提高压气机喘振裕度[22],如图16所示,这种机匣处理方法在CF6-80C2、RB211-535E4、PW4000上皆有应用[23]。

图15 PW4000高压压气机结构Fig.15 Structural sketch of PW4000 high pressure compressor

图16 不同种类的机匣处理结构[22]Fig.16 Different configurations of casing treatments[22]

4.2 静子叶片

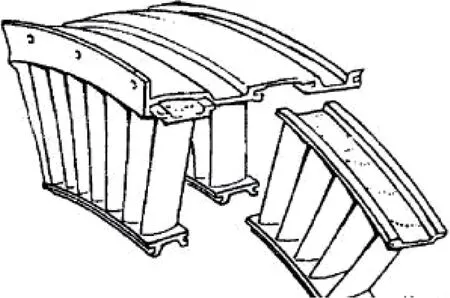

静子叶片有角度可调节和不可调节两种,角度可调节静子叶片带有上下轴颈(图17),分别安装在前静子机匣和内环中。压气机后面级静子叶片角度通常不可调节,采用静叶扇形段的形式,由多个静子叶片组合成静叶扇形段结构(图18),扇形段顶端安装在机匣内壁环形槽中,扇形段底端安装在封严环中。静叶扇形段可通过直接机械加工完成(如整环加工后线切割),也可采用钣金钎焊的加工工艺,叶片通过辊轧或精锻加工,上下缘板通过钣金成型后,与叶片钎焊一体形成静叶扇形段。静叶轮毂处通常设计有内环和封严结构,与转子鼓筒篦齿配合,减小级间泄漏损失。大型客机发动机高压压气机也有采用悬臂静叶结构形式,例如,PW1000G和BR710高压压气机后面级的静子叶片,如图19所示[12]。与采用蜂窝和篦齿配合形式相比,悬臂静子的根部与鼓筒之间需要留有一定的间隙,这会带来根部气流泄漏掺混的损失,但悬臂静子结构可以保证转子轮毂处流道连续,没有静叶根部前后容腔泄漏造成的气流损失。

图17 可调静子叶片Fig.17 Variable stator vane

图18 静叶扇形段示意图Fig.18 Schematic diagram of stator vane sector

图19 BR710高压压气机结构示意图[12]Fig.19 Structural sketch of BR710 HPC[12]

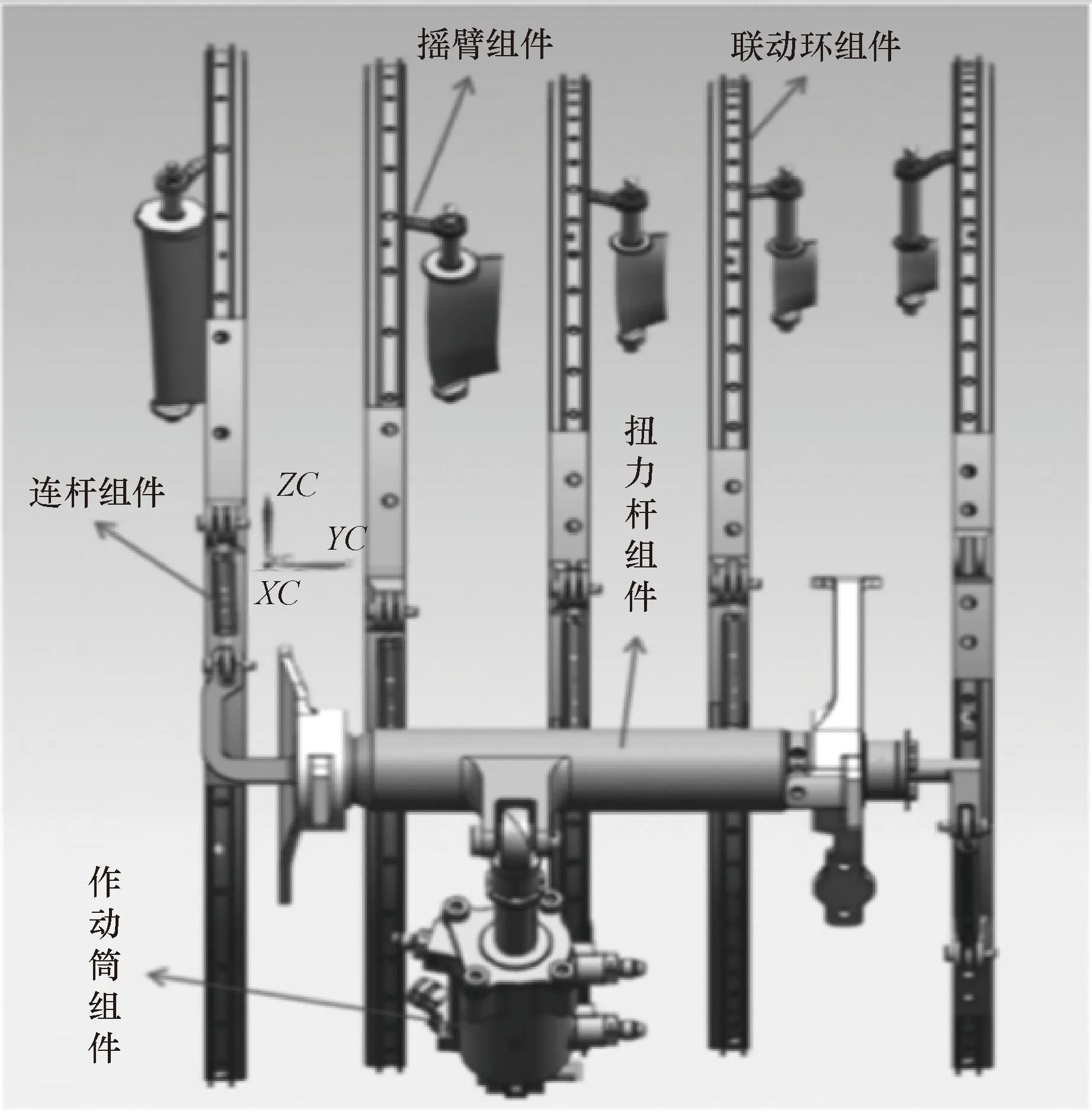

4.3 静叶调节机构

高压压气机级数较多时,通常设计多排的角度可调节的静子叶片,通过多排静叶的角度联动,改变转子叶片的来流攻角,达到改善压气机中低转速性能的目的[24]。静叶调节机构有曲柄连杆和扭力杆两种结构形式。图20为曲柄连杆式角度调节机构示意图,安装在对开机匣两侧。主要包括作动筒、曲柄操纵组件、连杆、联动环等,工作时通过作动筒的线位移驱动曲柄的转动,通过连杆拉动联动环,带动摇臂,转动静子叶片,从而改变叶片角度。工作前,需要通过打压标定试验,确认作动筒线位移与静叶旋转角度之间的关系,通过控制线位移来控制叶片转动的角度,目前的角度调节精度可以达到0.5°~1.0°。曲柄连杆式角度调节机构应用较为广泛,在CFM56、LEAP发动机高压压气机中都有应用。扭力杆式调节机构包括作动筒、扭力杆、连杆、联动环等[25],如图21所示,扭力杆式具有传力路径短、结构简单、可实现非线性角度规律等优势,但其空间占用大,目前主要应用在双通道客机发动机高压压气机中,如GE-NX。

图20 曲柄连杆式角度调节机构示意图Fig.20 Sketh of crank connecting rod VSV

图21 扭力杆式角度调节机构[25]Fig.21 Sketh of torsion bar VSV[25]

4.4 材料选择

高压压气机前面级温度较低,分半式机匣通常采用不锈钢材料,如M152,考虑转子前面级采用了钛合金材料,为了防止转静子刮磨后产生钛火,通常分半式机匣不使用钛合金材料。后面级机匣温度较高,采用高温合金材料,如IN903、IN907、IN718等。

前面级静子叶片采用不锈钢,如17-4PH,也有的机型为了减重,在合理设计轴向间距避免产生刮磨发生钛火的基础上,采用钛合金静子叶片,与转子钛合金叶片成对使用。零级静叶所处的温度较低,也可使用铝合金材料,减轻重量。后面级静叶一般采用高温合金,如IN718等。用于封严的蜂窝一般采用Hastelloy X合金材料。

5 设计难点

5.1 径向间隙设计

径向间隙包括机匣与叶片之间的叶尖间隙和蜂窝与篦齿之间的间隙。径向间隙尤其叶尖间隙对高负荷的民机压气机性能的影响非常明显[26-28],但过小的叶尖间隙对安全带来风险,叶尖间隙设计时,需要在性能与安全之间进行迭代。间隙设计过程中影响因素需要考虑全面,如转子和机匣的冷热变形、机匣轴向变形带来的径向差异、叶尖和机匣的尺寸公差、叶尖和机匣涂层的跳动、轴承座同心度、轴承的游隙、稳态的不平衡响应、弹性支承的变形等。

为了控制机匣与叶尖刮磨风险,机匣与叶尖对应的表面会喷涂一层可磨耗的涂层,涂层厚度为1.2~1.5 mm。涂层粗糙度相比无涂层金属表面要大得多,会带来性能上的下降,尤其在发动机服役一段时候后,还会产生涂层掉块,使得发动机的性能衰退。因此一些标杆机型,如CFM56、LEAP发动机,将压气机后面级的机匣设计成无涂层的金属表面,且允许一定量的刮入深度。但对于前面级钛合金转子叶片,对应的机匣通常是要喷涂可磨耗涂层,且前面级叶片较长,叶尖间隙的影响相对较弱,可以适当放大叶尖间隙,不让叶尖刮入涂层,可以将热态的最小叶尖间隙设计在0.1~0.2 mm。考虑了冷热变形差异之后,某标杆机型转静子的冷态叶尖间隙范围在0.76~1.60 mm[29]。叶尖间隙设计即使考虑因素全面,由于在设计过程中一些压力场和温度场计算不准确,加工和装配一些偏差,会导致最终叶尖间隙偏离原先设计,需要根据孔探和分解检查结果进行多次的迭代,商发公司的某型整机,高压压气机叶尖间隙即经过了三个台份的调整迭代。在结构和材料构型发生改变时,仅仅针对这些改变的构型计算变形的差异,快速更新叶尖间隙的设计。篦齿间隙的设计与叶尖间隙类似,标杆机型允许篦齿刮入蜂窝0.5~1 mm。

5.2 预防钛火设计

钛合金转子叶片与钛合金机匣或者静子叶片进行相互磨蹭时,产生大量摩擦热量,引起钛合金燃烧。着火后极短时间之内,即能将钛合金机匣烧穿。钛合金叶片与钢机匣严重磨蹭也能引起钛着火,RB211-524发动机高压压气机发生多起钛着火问题。钛合金着火,与通过它周围空气的压力、温度、速度等有关,较高的压力和温度下,容易着火[30]。压力越高,钛合金能点燃的温度将会低一些。高压压气机前几级流过的空气压力与温度恰好落在易使钛着火的参数范围内,高压压气机一定要关注防钛火的设计。

针对钛着火,设计时首先不要成对使用钛合金,静子机匣和静子叶片设计成不锈钢或高温合金机匣,或者在钛合金机匣内设置不锈钢隔离衬套并在机匣流道面喷涂阻燃可磨耗涂层[31],如PW4000高压压气机第一级工作叶片对应的机匣,多种原先使用钛合金机匣的机型后来都改成了不锈钢机匣,如CF6、CFM56等。其次,防止钛转子与静子之间的严重刮磨,如转子和机匣在工作过程中不发生大变形,零件不脱落产生大的不平衡量,钛合金叶片不会脱落并卡滞在机匣处等。最后还需要开展充分的试验验证,获得钛合金叶片在运行工况中的着火边界[32]、喘振过程中的转静子轴向间隙变化、机匣的着火包容性等。

5.3 高可靠性设计

可靠性是民机发动机的重要指标,影响发动机的返修率、空停率和成本等,高压压气机在结构设计之初,必须要考虑部件的高可靠性设计。故障模式、影响与危害分析(failure mode effects and criticality analysis, FMECA)是可靠性设计的根本措施之一[33]。对高压压气机各零组件进行分层可靠性建模[34],对可能发生的故障进行模式、影响及危害性分析,并针对分析的结果,采取相应的措施。中国在军机发动机领域积累了一定的经验,但在民机发动机领域的研究刚刚起步,故障模式积累和数据库还未建立,这是高压压气机高可靠性设计的一大难题。

结合商发公司在民机高压压气机领域的初步研究,可靠性设计方面可以从几个方面去完善提升。一是借鉴和调研,充分借鉴中国军机发动机高压压气机在服役过程中出现的可靠性相关问题和解决措施,通过文献调研国内外发动机高压压气机可靠性相关问题,走访航空公司和维修单位,对民机高压压气机的故障和解决措施进行收集,归纳整理。二是采用系统工程正向设计的思路,充分识别高压压气机设计的需求,识别运行场景,利益相关方的需求,落入到设计中并进行充分验证。三是成熟设计与验证的新技术设计原则,大量采用现役先进发动机压气机的成熟结构方案,简化零件结构[35],减少零件数量,采用经过大量试验验证的新技术,提高可靠性,如早期采用盘片分离螺栓连接的转子组件结构形式,零件多,制造和装配复杂,经过设计改进和工艺攻关,目前先进的转子结构都采用了焊接一体的盘鼓结构,减少了大量零件,显著提高了结构可靠性。四是准确预测高压压气机结构件的疲劳寿命,疲劳破坏是结构件失效的重要模式,选用合适的寿命预测方法和材料疲劳参数是关键,开槽、开孔等缺口构件存在局部的应力、应变集中,即使承受小的应力也会发生塑性变形,在循环载荷作用下,导致裂纹萌生,进一步构件会断裂失效[36]。

5.4 性能与成本平衡

高压压气机的发展离不开先进技术的应用,如复合弯掠叶型设计、整体叶盘以及整体静子叶环结构特征等。然而新技术的应用,会导致其全寿命周期费用攀升。复杂叶型会增加加工难度,带来制造成本的增加;整体叶盘、整体叶环不但制造成本高,后续使用过程中,也会因为修复技术的发展滞后,出现“只换不修”的现象,带来维护成本的大幅攀升。

因此,高压压气机结构设计开发过程中,在保证性能的同时也要充分考虑其经济性和成本,确保全寿命周期内成本可控[37-38]。例如,控制整体叶盘使用级数;基于当前整体叶盘修复技术滞后现状,最容易受外物损伤的进口级采用盘片分离结构;针对性能影响较小的静子叶环,由常规的整体锻造加工调整为钣金钎焊工艺生产;叶片叶型控制基于采用无余量精锻工艺加工方式进行要求等。

6 结语

高压压气机作为大涵道比涡扇发动机的核心部件,追求高性能、高可靠性、低成本等,涉及气动、结构、强度、传热、材料、工艺等多个专业领域,技术难度极高。中国在民用大涵道比涡扇发动机高压压气机领域的技术基础薄弱,无成熟经验和数据积累。尤其结构设计,是在大量的、长期的产品运行和不断改进的基础上发展起来的高可靠性的设计特征,研发起步阶段有必要去借鉴和参考标杆机型高压压气机的设计特征。对民用大涵道比涡扇发动机高压压气机典型结构设计特征进行了分析,包括结构总体布局、支承传力、转静子典型结构特征和选材,提出了结构设计的难点和建议措施,期望为国内大型客机发动机高压压气机的结构设计提供些许参考和帮助。