基于试验的天然气集输管道失效性机理分析

何海洋, 王钰文, 陈林燕, 李星蓉

(1.中油南充燃气有限责任公司, 南充 637000; 2.西南石油大学机电工程学院, 成都 610500)

根据《天然气发展“十三五”规划》,2020年石油天然气在中国能源消费结构中占比将达到10%,集输管道成为天然气资源最主要的输送方式。相比石油管道,集输管道输送的介质大多为未经处理的天然气及其他杂质气体,包括一定量的CO2,由于输送过程中天然气在很短的时间内温度可降低到地温状态,使得天然气多余的水会析出,在管道内以游离水的形式存在,溶于游离水的CO2可以产生碳酸,对管道产生不同程度的腐蚀,严重影响管道的安全运行,因此,腐蚀控制已逐渐成为天然气资源安全开发的关键因素[1-4]。

管道失效多年以来一直是学者研究的热点[5-8],关于CO2腐蚀研究,在机理模型、腐蚀行为作用因素、预测模型等方面都存在大量研究成果。Eliyan[9]利用电位动态极化和电化学阻抗谱(electrochemical impedance spectroscopy,EIS),讨论了腐蚀速率、阳极溶解、阴极体系和自由界面相互作用。Hua等[10]研究了X65碳钢和5Cr低合金钢在饱和水的超临界CO2环境中,不同浓度O2存在下的一般和局部腐蚀行为。Zhao等[11]、Ding等[12]通过对管道腐蚀垢的显微形貌和化学成分检测,发现天然气管失效的原因在于焊接接头热影响区组织不均匀使得残余应力过大,造成管道焊位置开裂。Wu等[13]采用光学显微镜、扫描电镜和X射线衍射技术,结合细菌腐蚀模拟实验,分析了页岩气地面管道的腐蚀和穿孔情况。Jiang等[14-15]采用实验和数值仿真结合的方法研究腐蚀与颗粒冲蚀耦合,确定弯管和水平管底部位置为主要高危区域。徐鲁帅等[16]建立基于差分进化算法-反向传播神经网络(differential evolution algorithm-backpropagation neural network,DE-BPNN)含腐蚀缺陷管道失效压力预测模型,对管道完整性管理提出合理的整改意见。文献[17-19]采用不同方法建立含水集输管道腐蚀预测、CO2腐蚀速率预测模型及腐蚀泄漏预测模型,这些预测模型及评价方法为集输管道科学管理和安全运营提供技术支撑。

综上所述,虽然国内外学者对管损失效的机理开展了大量研究工作,但是由于天然气长输管线失效形式和失效机制的差异性,对具体研究对象需要根据试验结果做出相应评价,对不同介质管道失效情况也需区别对待。现以含CO2低压天然气腐蚀失效管道为对象,选取直管和弯头出现点蚀、台地失效的管材开展形貌观察、力学性能测试、金相及腐蚀特征分析等试验,探讨环境条件、服役工况参数、材料微观组织、污染物化学成分对腐蚀机理和腐蚀行为的影响,综合分析管道失效原因,揭示其腐蚀机理,为天然气管线控制CO2腐蚀提供了理论和实践依据。

1 试验分析与结果

1.1 服役工况及宏观形貌

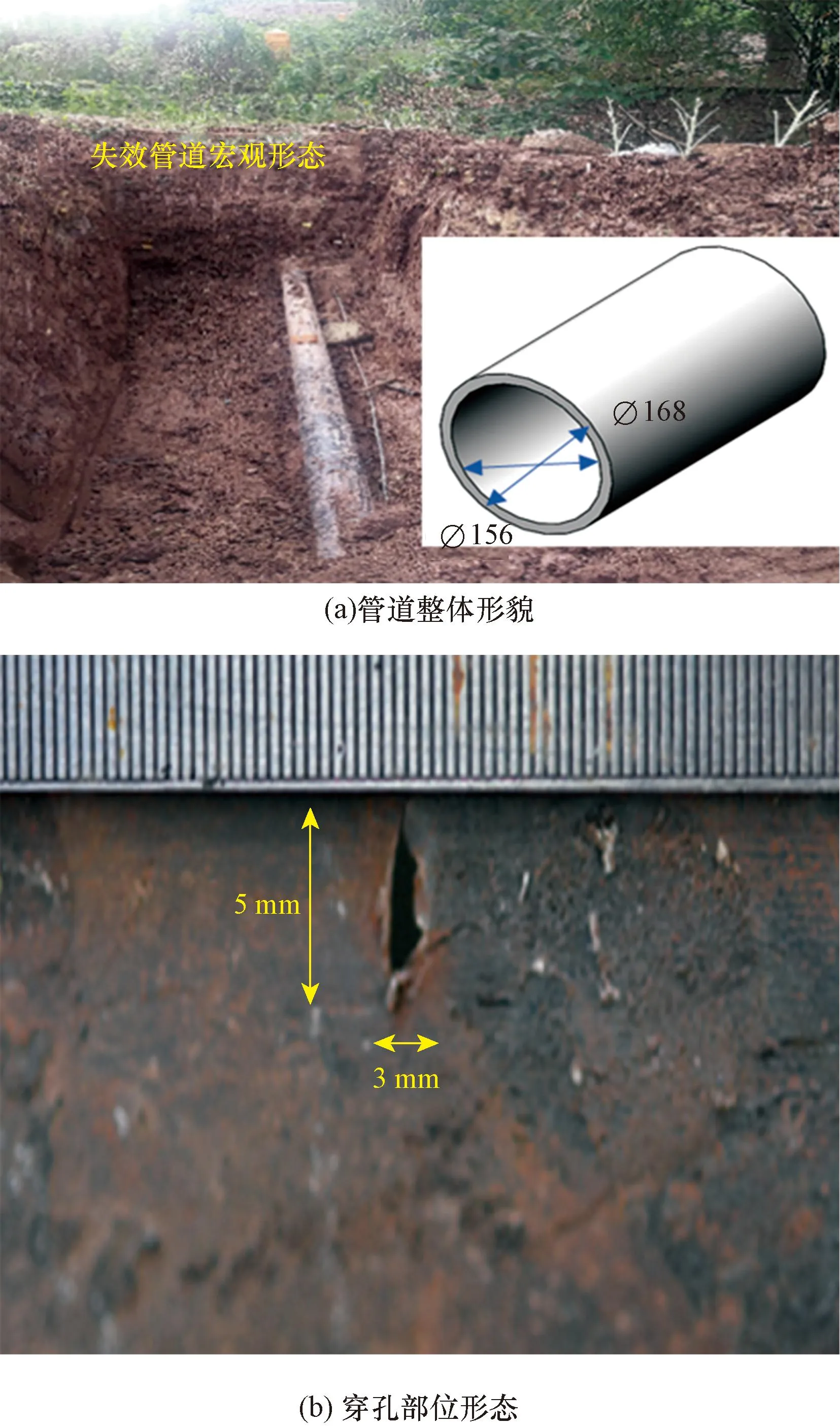

失效天然气管道规格为Φ168.3 mm×6.3 mm,材质为L245焊缝钢管,设计工作压力8.5 MPa,运行压力2.4~2.6 MPa,输气量35.5 ×104m3/d,工作温度为自然温度20~30 ℃,输送介质为天然气及CO2(<1%,体积分数)。腐蚀失效部位集中分布在管道出土端至其下游20~30 m范围内,该段区域处于弯直角转换且为变温区。从图1可以看出管样外壁基本无腐蚀,内壁呈现管壁减薄和穿孔现象,管壁厚度在2.1~5 mm范围内(初始壁厚为6.3 mm)。管道内表面粗糙且带有刀状和鳞片状沟槽,段内出现多处穿孔,穿孔位置形状为椭圆形,长边约为5 mm,短边约为3 mm,腐蚀孔距离较近,具有相同的腐蚀特征。如图2(a)所示直管段6点钟方向形成台地腐蚀,管样内壁存在介质腐蚀作用的痕迹,痕迹两侧管道内壁为黑褐色,印痕中间的管道为土黄色,局部位置有可见点蚀,可判断痕迹部位为产出水界面,其中弯头(非穿孔附近区域)壁厚减薄现象极其严重,壁厚平均约2.7 mm,与原始壁厚6.3 mm 相比,壁厚减小量为42.8%。图2(b)所示为弯头段内壁腐蚀形貌,存在明显腐蚀程度的坑点且腐蚀坑平均深度约4 mm。

图1 外表面宏观形貌Fig.1 Macroscopic morphology of outer surface

1.2 化学成分分析

对失效直管和弯头的母材取样分别表示为管A和管B,化学成分分析结果如表1所示。由表1可知,管材的化学成分基本相同,符合GB/T 9711—2011《石油天然气工业管线输送系统用钢管》对L245钢管道的要求,化学成分和含量在正常范围内,符合相关标准规定。

图2 内表面宏观形貌Fig.2 Macroscopic morphology of inner surface

表1 研究管道和标准试样的母材化学成分Table 1 Chemical composition of base metal of the studied specimens of pipes and standard

1.3 拉伸性能分析

对直管和弯头失效区域附近制取拉伸试样,试件几何尺寸为160 mm×15 mm×4 mm。采用MTS809.25电液伺服疲劳试验机进行单轴拉伸试验,数据采样频率50 Hz,拉伸速率2 mm/min。分别对直管和弯管试件进行三次拉伸试验,拉伸性能如图3所示。从图3可以看出两处母材的应力-应变曲线变化趋势基本相同,弹性极限平均值381.7 MPa,弹性模量平均值198.33 GPa,L245应力应变曲线出现屈服平台,屈服强度349.8 MPa,抗拉强度评价值523.5 MPa,最大断裂应变为18.6%,结果表明L245抗拉强度、规定塑性延伸强度、断后伸长率均符合标准GB/T 9711—2017标准要求。

图3 L245拉伸试样力学性能试验结果Fig.3 Mechanical properties test results of L245 tensile specimens

1.4 冲击性能分析

测试腐蚀母材冲击性能,试件在管道穿孔和台地腐蚀周围截取,尺寸为55 mm×10 mm×10 mm V形缺口冲击试样,冲击试验结果如图4所示。图4所示为两种材料的冲击性能基本相同,以弯头为例, 25 ℃试样冲击功分别为113.912、109.526、114.708、124.029、96.895 J,剪切断面率分别为91%、89%、92%、100%、90%,冲击功平均值为111.814 J,

图4 冲击样品测试结果Fig.4 Test results of impact samples

其对应的冲击韧性分别为142.39、136.907 5、143.385、121.118 8 J/cm2,冲击韧性平均值139.767 5 J/cm2。为了确定管道内腐蚀高危点材料性能,根据横向最低冲击功公式AKV=σy/10确定失效管段的最低冲击功,σy为材料屈服强度(MPa),得到最低冲击功为34 J,而弯头位置冲击功平均值为111.8 J,高出最小值77.8 J,由此判断失效管的冲击韧性符合标准要求。

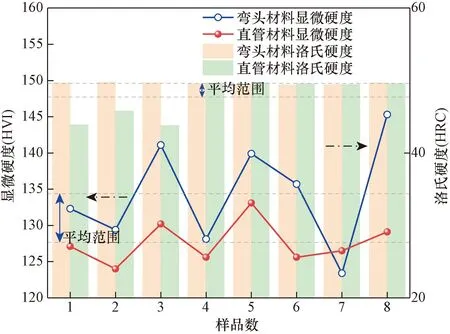

1.5 硬度分析

对管道直管和弯头腐蚀穿孔及凹坑附近分别设置测试点8个,测试间距2 mm,测试试样的洛氏硬度和显微硬度分析,分析结果如图5所示。由图5可知,洛氏硬度前3个测试点的硬度值相差分别为5.8、4、5.9 HRC,其余测试点值基本一致,两区域硬度平均值分别49.61和47.7 HRC,弯头位置材料硬度值略高于直管,两者硬度值相差仅有1.91 HRC。测试点显微硬度分布存在波动性,直管和弯头的显微硬度平均值分别为134.4和127.65 HVI,平均值变化范围在6.75 HVI内,整体数值呈现上升趋势,其硬度符合API5CT—2011标准。

图5 试样在非失效区和失效区硬度Fig.5 Hardness of samples in non-failure and failure zone

1.6 金相分析

沿管道母材轴向、环向在泄漏孔周围5~10 mm范围的失效位置制取几何尺寸为10 mm×10 mm金相样品,试样经打磨抛光后用4%的硝酸酒精进行侵蚀,金相显微组织如图6、图7所示。从金相结果可知管道母材金相组织呈网状结构,组织主要为珠光体和铁素体,图6(b)中由铁素体(F)白色光亮显示,珠光体(P)为深色斑晶状,晶粒度为7~8级且晶粒细小均匀,夹杂物颗粒较小[见图7(c)],密度较低并有部分魏氏组织以及带状组织[见图6(a)、图7(b)]。从图6(c)、7(c)中可以看出腐蚀坑附近组织与其他区域组织不同,焊缝区为铁素体+珠光体+贝氏体组,失效区域位于焊缝附近,焊缝属于混合型的魏氏体组织,分布不均匀,在热影响区作用下组织晶粒粗大,晶粒度为3级,部分存在2级大晶粒。相比正常组织,其杂质周围存在非均匀性,点缺陷大小为45 μm。上述基体、焊缝及热影响区组织特征表明,焊缝区的粗大晶粒容易降低材料硬度,增加材料的脆性,导致焊缝的塑性和韧性减小,因此焊缝、弯头位置组织劣化及较强的冲刷作用是导致焊缝区及弯头部位腐蚀较严重的原因[20]。

图6 直管表面金相组织Fig.6 Metallographic structure of the straight pipe surface

图7 弯头表面的金相组织Fig.7 Metallographic structure of the elbow surface

1.7 腐蚀形貌及腐蚀产物分析

对典型特征腐蚀区域的直管和弯头表面覆盖物采用扫描电镜(scanning electron microscopy,SME)微观形貌分析,分别记为#1和#2样品,通过能谱分析(energy dispersive spectroscopy,EDS)和X射线衍射(X-ray diffraction,XRD)对腐蚀产物进行物相分析,结果如图8、图9所示。从大范围的天然气管道腐蚀产物膜表面形貌上看,#1和#2样品表面均存在簇状腐蚀产物,#1试样表面腐蚀产物膜较疏松,由不规则絮状物和少量晶体颗粒组成,分散大量尺寸约20 μm小孔洞形成微观通道,产物膜多孔且致密性较差,因此该腐蚀产物膜阻隔外界电解质离子侵入能力不足,很难对金属基体形成保护。从图谱中看出S、Fe、C、Mn及O元素形成峰值,而O、Fe出现强烈高峰,因此说明腐蚀产物主要由铁元素、氧元素和碳元素组成。为进一步确定腐蚀产物的成分,根据元素原子比,结合X射线衍射(XRD)分析结果(见图9),判断腐蚀产物中碳酸岩矿物为菱铁矿,其主要成分为FeCO3(主峰在27.9°和35.7°),并包含少量菱镁矿(MgCO3)。其余的Fe、O元素可能因菱铁矿FeCO3自身性质不稳定,分解氧化后形成其他氧化物,如氧化铁、氧化镁及其他含钙化合物,与研究结果基本一致[21-22]。

图8 管道腐蚀产物元素组成特征Fig.8 Element composition characteristics of pipeline corrosion products

图9 L245管钢腐蚀规模的XRD分析Fig.9 The XRD analysis of the corrosion scale of L245 tubing steel

#2腐蚀产物膜缝隙较大,缝隙间发育有裂纹,裂纹尺寸在40 μm左右,表层颗粒分布不规则,对金属基体的保护性较差。#2试样表面元素相对复杂,除主要元素Fe、O、C、K外,另外包括Na、Si、S、Ca、Fe、Cl等多种元素,其中Fe、C、O 3种元素形成峰值。结合EDS元素分析结果与XRD测试结果分析可知,腐蚀产物主要成分为Fe2O4(主峰在36.6°、次主峰在28°)。相比#1而言,#2样品表现一定的Si元素峰值,推断腐蚀物象携带SiO2,在气流冲刷作用下SiO2颗粒频繁撞击管道氧化膜,氧化膜破裂并逐步剥落,在弯头处难以形成可靠且稳定的腐蚀产物膜,导致介质中的电离原子可以轻易地通过层间缝隙渗透到金属表面。考虑到膜中存在较高含量的腐蚀性元素Cl和S,沉积的氯化物和游离氯Cl-可以穿透腐蚀产物膜加剧形成局部腐蚀[23-24]。

2 腐蚀机理综合分析

综合研究管样的宏观特征、腐蚀产物膜微观形貌与产物发育特征(SEM)、腐蚀产物元素组成特征(EDS)及矿相特征(XRD)分析,结果表明管样以内壁腐蚀为主,腐蚀部位位于管线中下部,气液相呈层流状态,水在管道底部沉积,对管道底部形成电化学腐蚀且存在明显的分界线。管样内表面的腐蚀产物主要由FeCO3和Fe2O4组成,为典型的溶解氧腐蚀产物,管样内表面穿孔附近区域呈现出典型的溶解氧腐蚀特征。判断管壁的腐蚀类型属于典型二氧化碳腐蚀,其腐蚀机理如下[25-27]。

(1)

(2)

(3)

(4)

(5)

(6)

(7)

(8)

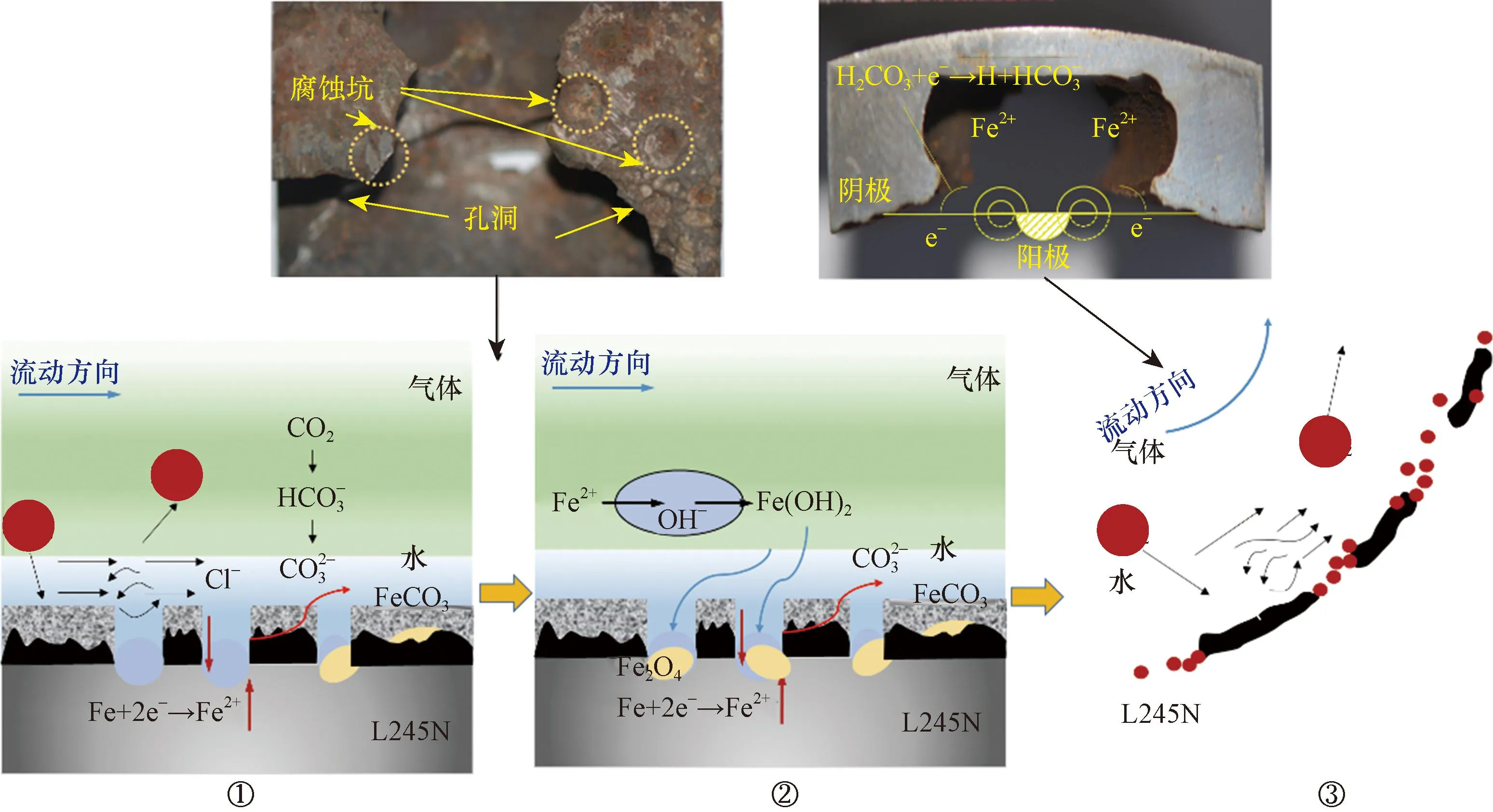

本研究管道的CO2腐蚀机制过程其本质为金属的CO2水化学反应,具体表现为整体和局部沉积物关联作用的结果,腐蚀产物与层间结构在管壁不同位置分布数量不尽相同,是一种具有强烈自催化特性的腐蚀电偶,CO2局部腐蚀就是这种腐蚀电偶作用的结果,如图10所示。管道内壁在气液相环境中极大可能形成坑蚀,同时也有含铁腐蚀产物在金属面形成保护膜的过程[29-30]。氧化薄膜的存在阻碍铁原子电离后向外层扩散,抑制了阳极反应(5)发生,从而减缓了管道腐蚀。大量研究表明温度是CO2腐蚀的重要参数,由于管道腐蚀高危段为变温区,温度变化范围在10~20 ℃,导致FeCO3能够在管段表面形成不均匀的腐蚀产物层。腐蚀产物层与管壁基体黏合力较低,介质流动效应加速金属的溶解速度,当Fe2O4被剥离后,导致金属表面出现局部台地状腐蚀。根据能谱分析,腐蚀坑内氯元素含量较高,且氯元素能够破坏腐蚀产物膜,随着Cl-不断向蚀坑内迁移,基体中的Fe不断腐蚀溶解,加速了蚀坑迅速扩展,其内部形成电池闭塞腐蚀。结合大量现场数据发现CO2蚀坑常为半球形深坑,边缘呈陡角,腐蚀深度每年可达1~2 mm,形成孔穿透率极高。在此基础上气流中的SiO2颗粒的机械碰撞会对冲刷腐蚀起促进作用,导致管道钢腐蚀速率达到极值。

图10 管道CO2-H2O环境腐蚀机理示意图Fig.10 Schematic diagram of environmental corrosion mechanism of pipeline CO2-H2O

3 结论

(1)失效管道的裂纹起源于管内壁,试验结果证明材料力学性能和微观组织正常,但焊缝热影响区组织粗大,焊缝部位及弯头部位由于工艺和工况导致组织劣化,较直管部位易发生腐蚀失效。

(2)管样内壁腐蚀基本类型为溶解氧腐蚀,通过微区能谱分析(EDS)和X射线衍射(XRD)分析,腐蚀产物主要元素包括Fe、O和C,生成FeCO3和Fe2O4;管道内壁膜呈絮状物,疏松、多孔,CO2腐蚀特征明显,Cl-及表面腐蚀产物膜的破坏加速了局部腐蚀。

(3)直管与弯头管样腐蚀、穿孔主要原因是CO2水化学作用,CO2在电化学腐蚀过程中起主控因素,生成腐蚀产物FeCO3、Fe2O4对管道具有一定保护作用,由于失效管道处于变温区,导致腐蚀产物在管内壁形成疏松分布且不均匀。在天然气流体冲刷和固相颗粒机械作用相互影响下,加速金属溶解和腐蚀性物质的扩散,表现出最大的腐蚀速率。