电弧增材制造Al-Zn-Mg-Cu合金组织与性能的研究

郄默繁 何长树 李送斌 尹玉环 封小松

(1.上海航天设备制造总厂有限公司,上海 201100;2.东北大学材料科学与工程学院,沈阳 110819)

1 引言

Al-Zn-Mg-Cu 合金作为一种高强铝合金,是航空航天领域的主要结构材料[1,2]。近年来,随着航空航天器向着大型化、整体化方向发展,传统的“铸造+锻造+机加工”制造模式已经逐渐难以满足大尺寸复杂零件高效、低成本的制造需求。

与传统制造方法相比,增材制造技术根据三维模型直接成形零件,制造过程中所需装配模具少,成形后机加工工作量小,材料利用率高,生产周期短,可以突破传统制造模式下的瓶颈,更适于小批量、复杂形状零件的生产[3]。2020年前,Al-Zn-Mg-Cu 合金的增材制造研究主要集中于以激光为热源的增材制造方式上[4,5]。但Al-Zn-Mg-Cu 合金的结晶温度范围宽,热裂纹倾向高,并且其主要合金元素为低蒸汽压的Zn 和Mg 元素,因此激光能量密度高、熔池温度梯度大的特点会带来严重的合金元素损失和热裂纹问题。Kaufmann 等[6]发现7075 铝合金在选择性激光熔化过程中Zn 元素的损失可达30.8%,并且热裂纹的存在不可避免。Zeng 等[7]也认为7050 铝合金在选择性激光熔化过程中的热裂纹难以通过调整工艺参数来消除。

电弧增材制造(Wire-arc Additive Manufacturing,WAAM)技术以电弧为热源熔化金属丝材,逐层成形目标零件[8]。与激光相比,电弧的热输入和熔池温度梯度较小,这有利于改善合金元素损失和热裂纹的问题[9]。除此之外,WAAM 对制造环境要求低,原材料易获得,对零件尺寸的限制少[10]。因此,WAAM 是一种比较理想的制造复杂结构大型Al-Zn-Mg-Cu 合金零件的方法。

直到2020年,WAAM Al-Zn-Mg-Cu 合金的研究才见报导,Dong 等[11]使用MIG 成形了7055 铝合金,其抗拉强度为239.2MPa,延伸率为3.4%;Yu 等[12]使用TIG 模式成形的Al-Zn-Mg-Cu 合金成形件的抗拉强度为240 MPa,延伸率为2.9%。与其它热源形式相比,CMT 模式具有电弧稳定和热输入低的优点,有利于气孔率的控制及成形件力学性能的提高[13]。Klein 等[14]使用CMT 模式得到了抗拉强度达到278 MPa,延伸率为2.5%的Al-Zn-Mg-Cu 合金成形件,但其拉伸性能仍与工业应用有较大的差距,如何进在现有基础上进一步提高成形件的力学性能是WAAM Al-Zn-Mg-Cu合金研究的主要方向。

本研究选用脉冲CMT(Pulse CMT,CMT-P)、变极性CMT(Advanced CMT,CMT-ADV)和脉冲变极性CMT(Pulse Advanced CMT,CMT-PADV)三种电弧模式进行了Al-Zn-Mg-Cu 合金的WAAM 实验,探究了WAAM 成形件的微观组织和力学性能之间的联系,旨在揭示电弧模式对微观组织和力学性能的影响机理。

2 试验材料与方法

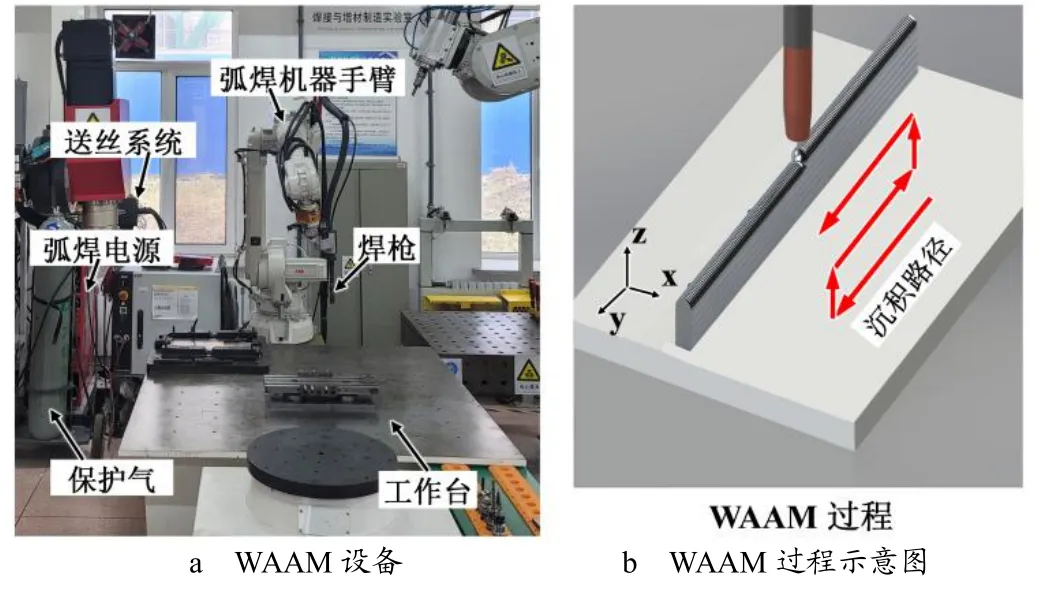

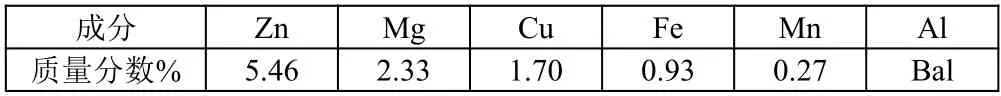

选用直径1.2 mm 的7075 铝合金焊丝材作为填充材料,在6mm 厚7075-T6 铝合金轧板上进行电弧增材制造,焊丝的化学成分见表1。增材过程中使用的设备为Fronius CMT Advanced 4000R 型弧焊电源和ABB IRB 2600 型弧焊机器手臂见图1a,选用的保护气体为99.99%的氩气。保持焊接速度为480mm/min,送丝速度为8mm/min,层间温度为60~70℃不变的情况下,分别使用CMT-P、CMT-ADV 和CMT-PADV三种电弧模式在基板上进行6 层电弧沉积,如图1b所示。

图1 WAAM 设备和WAAM 过程示意图

表1 7075 铝合金焊丝的成分

用于直壁墙微观组织观察的样品经水磨抛光和阳极覆膜液覆膜后,使用光学显微镜进行观察。使用扫描电子显微镜(SEM)结合能量色散X 射线光谱仪(EDS)对第二相的分布特征和成分进行表征。

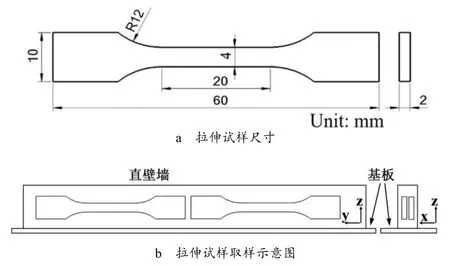

拉伸性能测试试样根据标准ISO 6892—1∶2009 制备,试样尺寸及取样方法如图2a 和图2b所示,拉伸性能测试使用100 KN的SANS电子万能实验机在常温(25℃)下进行,拉伸速度为1mm/min。

图2 拉伸试样尺寸及取样方法

3 结果与讨论

3.1 微观组织

增材过程中采集CMT-PADV、CMT-ADV 和CMT-P 三种电弧模式下的平均电压和电流并根据焊接热输入计算公式[15]分别计算增材的热输入:

式中,H为热输入(J/mm),η为热输入系数,取0.9,U为平均电压(V),I为平均电流(A),WS为焊接速度(mm/s)。计算得到三种电弧模式下的热输入分别为144.7J/mm、271.9J/mm 和413.6J/mm,热输入大小关系为:CMT-P〉CMT-ADV〉CMT-PADV。

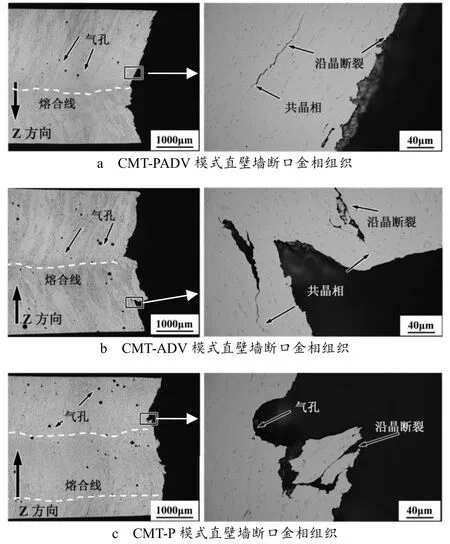

图3 中三种电弧模式下WAAM 直壁墙XOZ截面未经蚀刻的金相组织均可观察到大量的气孔,使用Image Pro Plus 计算软件对有效区域内进行气孔率统计,CMT-PADV、CMT-ADV 和CMT-P 模式下的气孔率分别为(0.45±0.02)%、(0.6±0.05)%和(0.54±0.04)%,其中,CMT-PADV 模式下气孔率最低。气孔的产生是由于增材过程中焊丝表面氧化膜吸附的水分和熔敷金属表面附着的合金元素氧化物会被吸入到熔池中[16,17],而CMT-PADV 模式下变极性对熔敷金属及焊丝表面起到了阴极清理作用,有效降低了气孔率,另外脉冲对熔池起到了振荡作用,也促进了氢气和合金元素蒸汽从熔池中逸出。

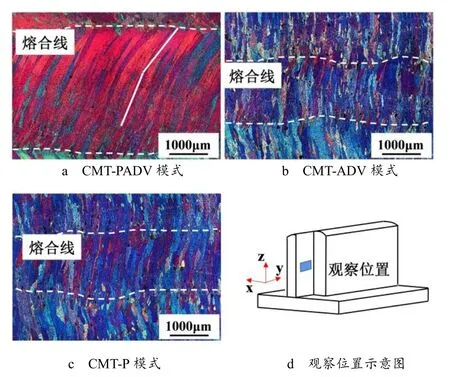

对WAAM 直壁墙的YOZ截面阳极覆膜金相组织进行观察,如图4所示,三种电弧模式下的直壁墙均由粗大的柱状晶组成,短轴长为200µm 左右。图4a中可见CMT-PADV 模式下单层内柱状晶的生长方向存在一定的差异,与下部相比,上部柱状晶的生长方向更接近水平方向。柱状晶的生长方向与熔池凝固过程中的散热途径有关[18],熔池底部主要沿垂直方向由已成形层到基板进行散热,因此柱状晶长轴方向更接近于垂直方向;而熔池顶部沿垂直方向散热的效率较差,沿水平方向通过同一层内已成形部位散热的效率有所提高,因此柱状晶长轴方向与水平方向的夹角更小。

图4 不同电弧模式下WAAM 直壁墙YOZ 截面金相组织

图4b 和图4c 中CMT-ADV 和CMT-P 模式下直壁墙的金相组织显示,其单层高度明显低于CMT-PADV模式,并且层内柱状晶生长方向基本一致,这是由于热输入较大,后一层对前一层的重熔区面积更大,因此顶部柱状晶生长方向改变的特征被后一层完全重熔。除此之外,还可以注意到CMT-ADV 和CMT-P 模式下WAAM 直壁墙柱状晶的长轴方向与CMT-PADV模式相比更加接近垂直方向,这是由于重熔深度更大,熔池凝固过程中沿垂直方向散热的效率更高,因此其柱状晶长轴方向相比于CMT-PADV 模式下与水平方向的夹角更大。

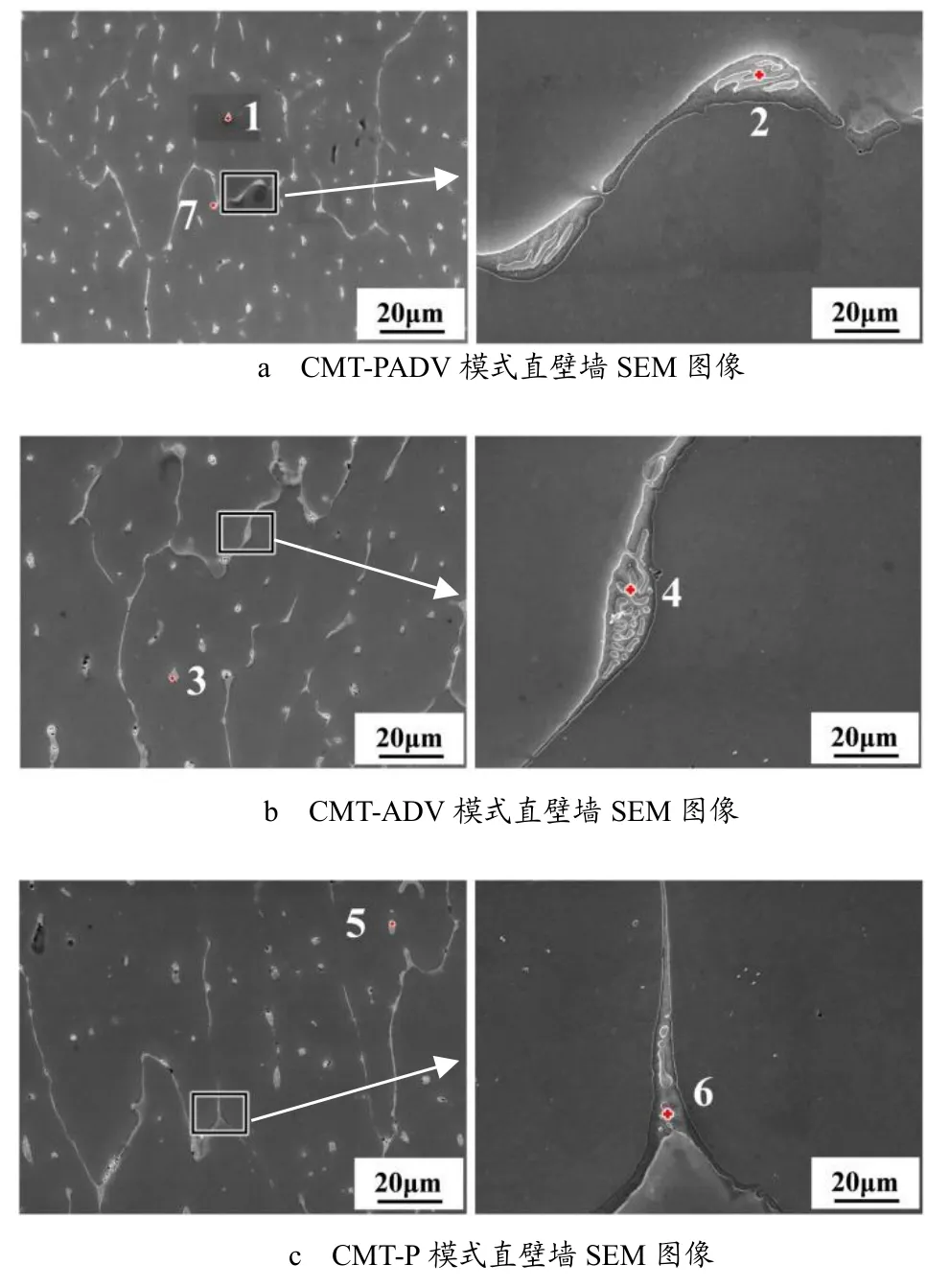

WAAM 过程是一个快速凝固过程,其微观组织与铸造组织类似,Al-Zn-Mg-Cu 合金铸造组织的第二相种类较多,包括η(Mg(Al,Zn,Cu)2)相、T(Al2Mg3Zn3)相和S(Al2CuMg)相等[19]。为确定CMT-PADV、CMT-ADV和CMT-P 模式下WAAM 直壁墙的第二相分布特征,对直壁墙中部XOZ截面进行SEM 表征,如图5所示。图5a 为CMT-PADV 模式下直壁墙的SEM 图像及局部放大图像,晶界上可以观察到连续的灰色第二相,放大后呈骨骼状结构,这说明这些第二相是熔池凝固过程中产生的共晶相,另外,晶粒内部也可以观察到2µm左右的第二相。图5b、图5c 分别为CMT-ADV 模式、CMT-P 模式下直壁墙中部的SEM 图像及局部放大图像,其第二相分布特征与CMT-PADV 模式下直壁墙的第二相分布特征并无显著区别。

图5 不同电弧模式下WAAM 直壁墙XOZ 截面二次电子图像

对三种电弧模式下直壁墙晶界上的共晶相和晶粒内的第二相,见图5 中1~7 位置,进行SEM-EDS 成分检测,分别对应表2 中1~7 结果。表2 中EDS 结果1~6 显示三种模式下直壁墙的第二相成分完全相同,并且晶粒内的第二相与晶界上的共晶相也具有相同的Zn、Mg 和Cu 原子比,可以确定晶界上的连续共晶相和晶内的第二相以Mg(Al,Zn,Cu)2相为主,当Cu和Al 原子向MgZn2相中扩散,并在不影响MgZn2相的晶格结构的情况下取代一部分Zn 原子时,会形成Mg(Al,Zn,Cu)2相[20]。除此之外,EDS 结果7 还显示晶界上共晶相网络的连结处存在少量的富Fe 相,其Fe原子含量明显高于Zn 原子和Mg 原子,因此可以确定其为脆性的富Fe 结晶相。

表2 图5 中第二相的SEM-EDS 成分

3.2 力学性能

为进一步确定电弧模式对WAAM 直壁墙力学性能的影响,对三种电弧模式下的Al-Zn-Mg-Cu 合金直壁墙进行水平方向的拉伸性能测试,如图6所示。CMT-PADV、CMT-ADV 和CMT-P 模式下直壁墙水平方向的屈服强度分别为219MPa、174MPa 和144MPa,抗拉强度分别为292MPa、271MPa 和241MPa,延伸率分别为5.6%、5.3%和5.5%。三种电弧模式下直壁墙的延伸率基本相同,但屈服强度和抗拉强度存在明显差异,从CMT-PADV 模式到CMT-P 模式呈现明显降低的趋势,其中CMT-PADV 模式下直壁墙的拉伸性能最佳。

图6 不同电弧模式下WAAM 直壁墙的拉伸性能

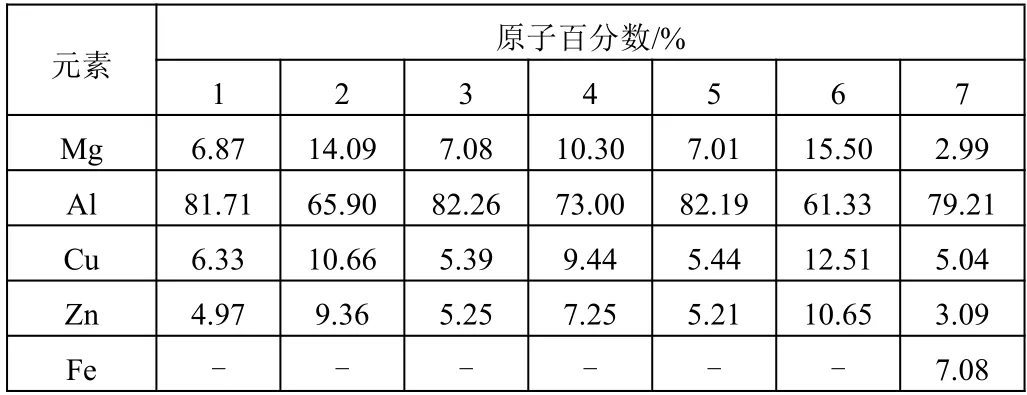

为确定不同电弧模式下直壁墙水平方向拉伸性能存在显著差异的原因,观察分析直壁墙拉伸试样断裂位置的YOZ截面金相组织。如图7a所示,CMT-PADV模式下直壁墙拉伸试样的断口轮廓平整,对局部进行放大观察发现沿柱状晶晶界断裂的特征,并且晶界上连续的Mg(Al,Zn,Cu)2共晶相与未完全扩展的裂纹相连,这说明在水平方向拉伸试验中,裂纹会优先在分布有共晶相的柱状晶晶界上产生,并沿着柱状晶长轴方向的晶界快速扩展。在拉伸试验中位错会在晶界处快速增殖、堆积并形成高密度位错区,进而导致裂纹的产生,晶界上的连续共晶相弱化了晶界,恶化了水平方向的拉伸性能。

图7 不同电弧模式下WAAM 直壁墙拉伸试样断口侧面的金相组织

CMT-ADV 和CMT-P 模式下直壁墙拉伸试样断口的YOZ截面金相组织及局部放大图,见图7b 和图7c。可以确定其断裂特征与CMT-PADV 模式下相同。三种电弧模式下水平方向拉伸试样的断裂特征均以沿晶断裂为主,晶界上连续的Mg(Al,Zn,Cu)2共晶相使拉伸试验中裂纹的产生更容易,扩展更迅速,这解释了WAAM Al-Zn-Mg-Cu 合金直壁墙水平方向的力学性能,尤其是延伸率普遍较低的原因。

另外,CMT-P 模式下直壁墙拉伸试样的断面可以观察到气孔,见图7c 的放大图,气孔的存在降低了试样的承载面积,容易造成局部应力集中,进而促进裂纹的产生与扩展,恶化力学性能[21]。值得注意的是,与CMT-PADV 模式下的直壁墙相比,CMT-ADV 和CMT-P 模式下直壁墙中气孔的数量明显更多,这与前文关于电弧模式与气孔率关系的分析对应,结合三种模式下WAAM 直壁墙水平方向的拉伸性能可以证明,气孔率较低是CMT-PADV 模式下直壁墙水平方向拉伸性能较高的原因之一。

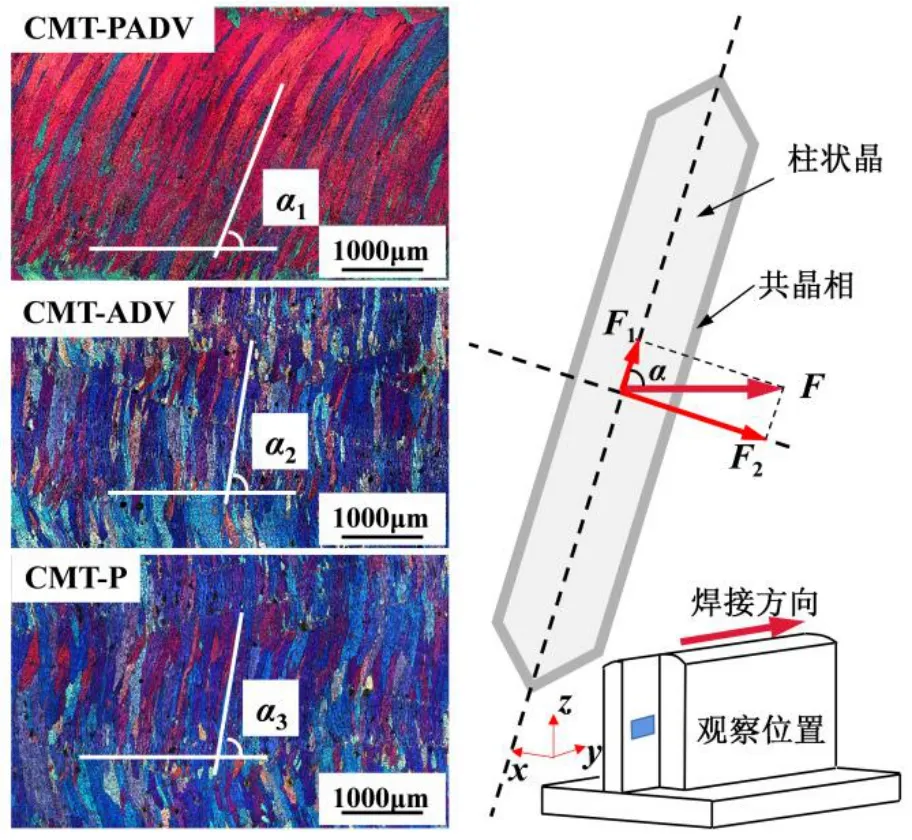

图8 为WAAM Al-Zn-Mg-Cu 合金直壁墙在水平方向拉伸试验中柱状晶的受力情况分析示意图,拉应力F的方向为水平方向,与柱状晶长轴方向的夹角为α,F可以分解为沿柱状晶长轴方向的分力F和垂直于长轴方向的分力F2,结合前文对水平方向拉伸试样断裂行为的分析结果,裂纹的产生与扩展主要发生在柱状晶长轴方向的晶界上,可见垂直于柱状晶长轴方向的F2是导致裂纹产生和扩展的主要作用力。如果将导致晶界产生裂纹的临界应力定义为FL,那么当夹角α越大时,使分力F2的值达到FL所需要的F的值越大。三种电弧模式下WAAM 直壁墙YOZ截面的阳极覆膜金相组织证明,CMT-PADV 模式下柱状晶长轴方向和F的夹角α1明显小于CMT-ADV 和CMT-P 模式下的夹角α2和α3,并且三种电弧模式下直壁墙的晶界情况相同,均分布着连续的Mg(Al,Zn,Cu)2共晶相,因此在拉伸试验中夹角α更小的CMT-PADV 模式直壁墙需要更大的拉应力才能使晶界上产生裂纹并扩展,进而表现出更优的水平方向拉伸性能。

图8 柱状晶在水平方向拉伸试验中的受力示意图

4 结束语

本研究采用CMT-PADV、CMT-ADV 和CMT-P 三种电弧模式进行了Al-Zn-Mg-Cu 合金的电弧增材制造实验,对比分析了电弧模式对直壁墙微观组织和水平方向拉伸性能的影响,并揭示了根本原因,结论如下:

a.三种电弧模式下WAAM 直壁墙均由短轴长为200µm 左右的粗大柱状晶构成,晶界上分布着以Mg(Al,Zn,Cu)2相为主的连续共晶相,并且直壁墙内存在大量的气孔。

b.与CMT-ADV 和CMT-P 模式相比,CMT-PADV模式下WAAM 直壁墙的水平方向拉伸性能更好,平均抗拉强度、屈服强度和延伸率分别为292MPa、219MPa和5.6%,但三种电弧模式下WAAM 直壁墙水平方向拉伸试样的断裂模式均以沿晶断裂为主。

c.CMT-PADV 模式下水平方向拉伸性能最好的主要原因是该模式下气孔率最低,并且较小的热输入使柱状晶长轴方向与水平方向的夹角最小,拉伸试验中需要更大的拉应力才能使裂纹产生并扩展。