产品数字化设计与验证技术发展综述

刘鹏飞 朱兴高 栾家辉 代永德 陈维良

(中国航天标准化研究所,北京 100071)

1 引言

数字化是在设计、分析、制造和试验过程中,以数字样机为核心,以单一数据源管理为纽带,以数字信息的生产、修改、传输、使用、分析、储存等为基础,以数字信息为统一的数据依据进行设计、制造和试验[1,2]。产品数字化设计是面向产品从设计、分析、制造、装配到维护、销售、服务等全生命周期各个环节的无纸化设计,其核心是设计过程中各种信息的离散化[1]。数字化技术实现了现实物理系统在全生命周期内对数字模型的反馈,以保证数字与物理世界的协调。

数字化发展的背景是信息技术的快速发展和普及,数字化的快速发展提高了生产力和生活质量,促进了社会的进步和经济的发展。数字化发展阶段包括计算机技术的发展、互联网的兴起、人工智能技术的崛起。从最初的计算机技术到现在的互联网和人工智能,数字化已经深入到各行各业中,是现代社会不可缺少的一部分。在航空航天领域,依托数字化技术,建设航空航天产品的数字化平台成为产业发展的大趋势。数字化技术可以有效地弥补航天产品子样少、地面及实际运行试验数据相对缺乏的劣势,提高分析产品可靠性的精确性。

本文围绕国内外先进协同设计模式、数字化建模与仿真软件、数字化仿真验证的相关技术与流程、国外先进仿真方法等内容,探讨了产品数字化设计与验证技术的发展现状。目前,产品数字化设计与验证已成为提升设计水平、提高研制效率的重要技术,依托数字化技术,产品的研制与生产周期将大幅度缩短,产品制造精度将稳步提升,质量将大幅改善,成本将明显降低。

2 产品数字化设计

产品数字化面向全生命周期的各个环节,从设计、分析、制造、装配到维修、销售、服务等过程[3]。数字化设计的所有资料都是用数字的方式表达,在计算机上完成了所有的设计、预装和模拟试验等工作。将自然界中的物理现象、模糊的不确定现象、人的经验技巧等离散化,再进行数字化处理,就可以很好地实现这一技术[4,5]。在数字化设计中比较成熟的领域之一是CAD。CAD 技术的概念最早是在1950年由美国麻省理工学院提出的。随着后期技术的成熟,CAD 已成功应用于美国航空业。其中,CAD/CAM 绘图软件最早由洛克希德马丁飞机制造公司研发。20世纪70年代,美国和欧洲等发达国家都开始积极研究飞机数字化设计和制造技术。随后,产品数字化设计技术已经具备良好的基础,能够使先进数字化制造技术得以实现[6]。近年来,国产CAD 技术快速发展,安怀信自主研发了SPIDER 协同管控平台,可实现全生命周期模型管理、SYSML/CAD/CAE 工具和模型集成、系统参数模型构建、系统工程研制过程协同等功能。中望CAD、CAXA、浩辰CAD、尧创CAD、纬衡CAD、CrownCAD 等均具有自主知识产权,并具有强大的作图功能,众多国产软件的涌现和发展充分体现了国内数字化设计技术水平的提升。

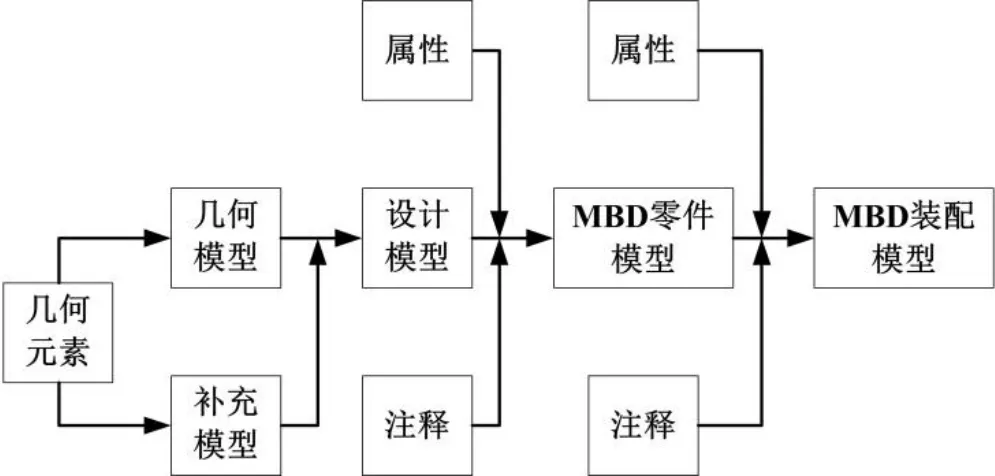

随着数字化技术的发展,国外基本实现了以波音、空客为代表的飞机设计制造全面数字化,使飞机的设计制造水平有了很大的提高,使行业内的资源和设计制造能力得到了充分利用,其作用是十分明显的[7,8]。以下三个方面体现了产品数字化设计的应用特点。第一,数字化设计改变了产品的研制模式。在现代飞行器的设计过程中,由原来基于实物样机的串行方式演变为基于数字样机的并行方式,以便于实现多学科的协同设计。产品设计协同工作不需要集中办公,而是分布在不同的工作地点,通过网络实现产品的数字化交互设计。1984年格里夫和卡什曼提出的现代产品设计中,计算机所支持的数字化协同工作发挥了十分重要的作用。为了开发能够支持分布式协同的系统,欧洲开展了EspritII 计划的相关项目[9]。波音公司在产品研制过程中采用了“抓两头”式的数字化分布协同工作模式,其负责飞机总体设计和对接总装,向零部件制造单位移交工作量极其繁重的细节设计工作,提高了波音787 客机的设计制造效率。第二,数字化设计提高了产品开发效率。数字化设计将处于分散状态的研制企业和技术人员整合在一个平台协同开展工作,并获得共享的数字化产品相关信息。数字化设计保证了研制过程中不同阶段、不同技术人员之间工作的并行及信息的共享,促进了产品的研制效率。第三,数字化设计贯穿了产品的开发全过程,主要体现在以模型定义MBD(Model Based Definition)技术为主导。该技术针对概念设计、初步设计、细节设计、制作准备、评估检验等阶段,明确了产品制造中的必要信息。MBD技术最早由波音公司提出,在设计制造波音787 客机时实践了这一技术,并得到国际的普遍认可[6]。MBD数据集包括MBD 零件数据集与MBD 装配数据集。MBD 零件数据集包括实体几何模型、尺寸、公差标注等数据;MBD 装配数据集包括装配的产品模型、工装模型、装配顺序等数据,是开展装配仿真的依据,图1所示为基于MBD 的装配模型定义。PDM(Product Data Management)作为一种产品生命周期的管理技术,主要用于将产品相关信息与其相关的过程集成到一起,从而使PDM 系统能够管理从产品概念至产品报废的全周期内的信息。目前,PDM 系统已经被广泛应用于航天、航空、船舶等行业中,PDM 是实现产品协同设计和信息管理的重要数字化技术。

图1 基于MBD 的装配模型定义

20世纪70年代,国内制造业开始应用数字化技术,航天领域产品的开发由串联式向并联式协同工作方式转变,并向国际合作开发的模式进一步转变[8]。李想等构建了航空产品协同研发标准体系,利用数字化手段对传统研发模式进行改造,实现产品开发技术、信息、资源等在协同环境下的融合[10]。研究人员针对通信卫星电缆提出了实现航天器高频电缆快速数字化设计的方法[11,12]。李强等以大型运载火箭总装数字化对接工艺与总体布局、对接集成控制方法等关键技术为重点,采用数字化设计方法,提出了大型运载火箭数字化对接技术[13]。在运载火箭进行数字化设计时,产品的初步设计阶段就提前进行CAE 的工作,使CAE和CAD 并行,对提早发现设计中的问题是有利的。建立智能化的CAD/CAE 仿真流程管理与集成系统,并根据CAD/CAE 现状建立设计工程库,为CAD/CAE并联运行、提高工作效率奠定基础[14]。随着数字化技术的不断发展,在我国航空航天产品研制中,应用产品数字化设计技术已成为提升设计水平、缩短设计周期、降低设计成本、提高研制效率的有效途径。

3 产品数字化验证

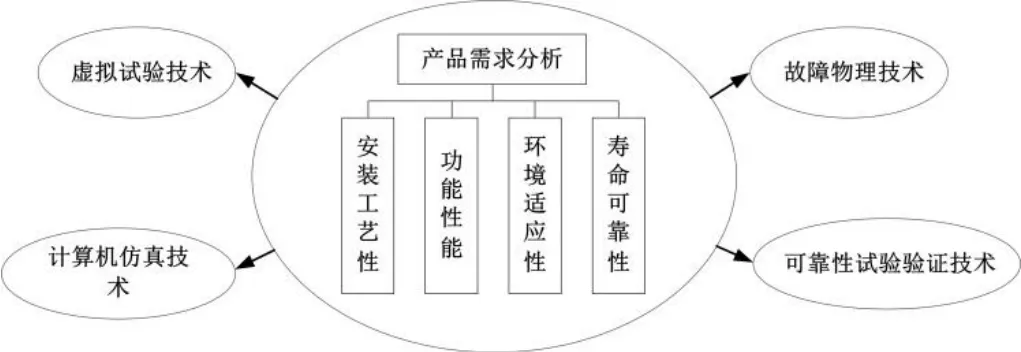

数字化仿真验证技术是在真实、虚拟和模拟条件下对于产品系统与关键核心部件功能、性能与可靠性的验证过程。数字化仿真验证的顶层输入为产品需求分析,掌握产品的研制情况、应用需求等信息,围绕安装工艺性、功能性能、环境适应性和寿命可靠性对产品数字化验证开展需求分析,如图2所示。安装工艺性需求分析可识别产品安装工艺和程序的合理性、适用性要求等。功能性能需求分析可识别产品的通用功能性能、特殊功能性能以及极限应用要求等。环境适应性需求分析可识别产品使用的环境因素。产品寿命可靠性需求分析可识别产品的全部寿命可靠性要求,包括产品设计、制造、材料等方面的可靠性要求等。数字化仿真验证技术是建立在虚拟试验技术、计算机仿真技术、可靠性试验验证技术、故障物理技术等研究基础上的一种新型复合技术,通过建立包含应力损伤与退化失效信息的虚拟试验模型,以虚拟试验方式开展功能性能与可靠性试验验证,进而得出产品在多复杂环境应力和工作应力下的可靠性信息。

图2 数字化仿真验证技术示意图

3.1 虚拟试验技术

国外产品大量采用了虚拟试验验证技术,获得了极大的成功[16]。以美国为代表的国家投入巨资研究综合试验验证技术,其“低风险、高效率、高覆盖性”的特点,逐渐成为一种重要的试验方式,与实物验证并重。此外,国外对综合测试环境的研究也已经十分成熟,涌现出了系统级的平台,以Sedris 为代表,对大型综合测试环境进行建模、转化、共享和发布。国内已在产品虚拟试验验证关键技术研究和应用方面取得初步成果,为构建联合试验验证系统奠定了技术基础。南京航空航天大学开展了振动台虚拟试验建模与验证技术研究。此外,三轴虚拟转台可视化系统由北京航空航天大学利用虚拟现实技术搭建而成。

3.2 计算机仿真技术

仿真技术是一种新兴的试验方法,在20世纪40年代后期随计算机技术的发展逐渐形成。最初的仿真技术主要用于少数领域,如航天、航空、原子能等[17]。CAE 技术的早期发展是在20世纪50年代末及60年代初,美国和欧洲开始在有限元程序的开发上投入大量的精力[18]。美国国家航空航天局(NASA)于1965年委托美国计算科学公司和贝尔航空系统公司开发了NASTRAN 有限元分析系统。同时,德国ASKA、英国PAFEC、法国SYSTUS、美国ABAQUS、ANSYS等迅速崛起。1967年,SDRC 公司成立,并于1968年发布了世界上第一个动力学测试和模态分析软件包,随后有限元分析软件SERTAB 也于1971年推出,并开始商业化。SASI 公司于1969年成立,并于1970年发布了商用软件ANSYS,ANSYS 最初只能做热分析与线性结构分析[18]。此后,计算机技术和信息科学飞速发展,为仿真技术的应用提供了技术基础和物质基础。

经过半个多世纪的发展,我国的计算机仿真技术已经成为从处理简单系统到解决复杂系统问题的有力工具。仿真技术已经渗透到国民经济的各个领域,在国家经济建设中占据着重要的地位。国产CAE 软件的研制工作从上个世纪60年代开始,基本上同步于美国和欧洲[18,19]。20世纪90年代,我国开始研究从单一平台的性能仿真向多平台联合仿真发展,形成分布交互仿真、虚拟现实等先进仿真技术。目前,国产仿真软件飞速发展,安怀信自主开发了SimV&Ver 仿真模型验证及确认工具包,包括静力学模型验证及确认工具、动力学模型验证及确认工具、仿真模型与性能虚拟样机管理等功能。中望仿真软件研发了中望电磁仿真、中望结构仿真、ZWMeshWorks 等产品。索辰性能仿真工具包括流体仿真软件、高度非线性结构软件、电磁仿真软件、EMT 多学科协同设计仿真等。瑞兰恒通形成了成套自主知识产权的国产工业软件,包括结构耐久性设计分析软件DURA、多学科设计优化系统OptiSpace 和数字化仿真系统SimSpace 等。航空结构分析系统HAJIF 是国内航空领域的大型CAE 软件系统,以提供飞行器结构强度、热强度、结构优化设计等功能。国内同元软控开发的MWorks 系统、数巧科技开发的Simright 国产云端CAE、安世亚太开发的PERA SIM 通用仿真软件、大连理工大学研发的SIPESC、河南科技大学研发的SARB 滚动轴承仿真系统,均拥有自主知识产权,并具有强大的仿真功能。国产CAE 软件的发展已相对成熟,国产软件中加入了协同设计模式、标准件库、材料数据库等,提高了产品的研制效率。

3.3 可靠性试验验证技术

加速寿命试验(ALT)作为一项可以评估产品寿命和可靠性指标的加速试验技术,其关注度高且应用广泛。美国空军罗姆发展中心在1960年首先提出了基于可靠性物理的加速寿命试验。加速寿命试验技术在近几十年得到了飞速发展,在宇航、电子、能源、车辆等领域得到了广泛的应用。在新产品研发中,惠普、福特等国际知名企业纷纷采用加速寿命试验方法,获得了高可靠性且经济效益明显提升。波音在应用该技术时,由于传统可靠性验证手段效率较低,因此提出了可靠性强化试验的概念,最早从事这项试验工作的技术人员将该试验称为高加速寿命试验(HALT)和高加速应力筛选(HASS)[23]。其中,HALT 针对的是产品设计,而HASS 则是产品生产。美国在80年代末至90年代初将可靠性强化试验技术应用于各个工业部门,波音公司早在1994年就已经在波音777 客机应用了这一技术并获得成功[23]。20世纪70年代初,加速寿命试验技术进入我国,并于1981年颁布了相关国家标准[24]。目前,加速寿命试验技术在各行业得到广泛应用,提高试验效率。

3.4 故障物理技术

在故障物理技术研究方面,美国马里兰大学CALCE 中心处于领先地位,该中心基于故障物理提出了成熟的可靠性技术研究流程。寻找故障物理模型和开发相应模拟工具是故障物理技术用于提高和评价系统环境可靠性的关键,马里兰大学已开发出两种模型并在实践中得到应用[25]。国内的故障物理技术发展以跟踪国外技术为主。北京航空航天大学将基于故障物理的可靠性分析技术应用于故障预测与健康管理中,并通过云计算、大数据、仿真和智能推理算法为企业产品可靠性提供解决方案。数字孪生是一种将物理世界数字化的新技术,是以数字方式创建物理实体的虚拟实体,借助历史数据、实时数据、算法模型等,模拟、验证、预测和控制物理实体全生命周期过程的技术手段。在航空航天领域中,数字孪生技术能够对飞行器进行仿真、测试和监控,提高了飞行器的安全性和运行效率。未来数字孪生技术还将与虚拟现实技术、人工智能技术等协同应用,达到更加全面地通过数字孪生模型实现物理世界的仿真。

4 结束语

借鉴国内外数字化设计与验证相关经验,通过多学科协同研制的思想、“抓两头”的做法、基于模型定义MBD 技术、PDM 系统等,并结合虚拟试验验证技术、计算机仿真技术、可靠性试验验证、故障物理技术等,开展产品数字化设计与验证。搭建智能化的CAD/CAE 仿真流程管理与集成系统,建立工程数据库,统一产品数据交换标准,是提高产品研制效率的重要基础。多学科协同设计的产品数字化研制模式能够提高研制效率,缩短研制周期,降低产品研制成本,对提高产品数字化设计与验证能力具有重要作用。PDM 系统助力产品的协同工作及管理,在未来将会不断发展并适应不同的市场需求,为产品的全生命周期提供强大的数据管理和协作环境。

当前的国产CAD/CAE 软件发展已较为成熟,国内已开发出众多具有自主知识产权的建模及仿真验证软件。国产软件引入了标准件库、材料数据库等,并且实现了参数化建模功能以及云端协作模式,便于由传统单机向多人协同设计转变,提高了国内产品数字化设计与验证的工作效率。通过数字化设计与验证技术完成产品研制模式的转型,将传统试验验证转化为数实结合验证,不断做强做优做大数字经济,加快推动我国数字经济的发展。