300 m级深水导管架总装精度控制工法探讨

摘" " 要:本论文以300 m级导管架建造总装的精度控制为案例,分析了深水导管架总装尺寸控制的重点及难点,阐述了导管架三维坐标控制网的建立与维护、深水导管架基础测量、导管架总装尺寸控制等总组精度控制方法;分析了导管架总装井口尺寸同心度以及沉降、地球曲率、温度等对导管架的影响及应对措施,为建造大型导管架的总装尺寸控制提供了宝贵的经验。

关键词:300米级深水导管架;三维坐标控制网;总装尺寸控制;温度补偿;地球曲率

中图分类号:TE54" " " " " " " " " " " " " " " " " " 文献标识码:A

Discussion on the Precision Control Method for the Final Assembly

of 300-meter Deep Water Jacket

Ma Guangyao," JIAO Fangli," ZHAO Pengzhi," Zheng Wenyi," SHEN Chao

( COOEC-Fluor Heavy Industries CO., Ltd.," Zhuhai 519000 )

Abstract: This paper takes the precision control of the construction and final assembly of 300 meter deep water jacket as the carrier to analyze the key points amp; special difficulties on size control for jacket final assembly, and elaborates the overall group precision control of the final assembly for 300 meter deep water jacket, such as in the field of the establishment and maintenance of the three-dimensional coordinate control network of the jacket, the measurement of the foundation of the deep water jacket and the control of the final assembly size of the jacket. It analyzes the concentricity of wellhead size for jacket final assembly, settlement, earth curvature and temperature, which would influence the jacket as well as countermeasures. All this would provide the valuable experience for final assembly size control during construction of large jackets.

Key words: 300-meter deep water jacket;" three dimensional coordinate control network;" final assembly size control;" temperature compensation;" earth curvature

1" " "引言

300 m级海上深水导管架平台各阶段建造过程中的精度控制技术是一项贯穿项目全生命周期的关键技术,特别是其建造总装中的坐标控制网的科学、灵活、合理使用对于保证导管架的顺利精准建造至关重要,其中建造场地辐射范围达到600 m,与常规普通海工产品相比具有占地面积大、范围广,尺寸跨度大等特点,需要消除各种累计误差[1]的影响,例如地球曲率对高程和水平的影响非常明显(经严密计算会有28.3 mm的偏差值),已经超出了该项目的公差要求;同时沉降控制和钢结构的受热变形[2]控制也是历史性技术难题。在项目实施中预先对这些难点重点进行分析研究,制定控制专项方案,采取了诸多测量技术以及管理组织措施,以确保总装各个阶段的尺寸均处于受控状态。在该项目中实现了结果精确、安全可靠、技术科学 、经济有效的尺寸控制目标。

2" " 导管架总组精度控制措施

2.1" 三维坐标控制系建立与维护

300 m级深水导管架是一个精度要求高、容易产生误差累积、测量任务重的项目,为方便对结构进行尺寸定位调整以及测量数据进行监控,特在中海福陆场地内建立高精度测量控制网。

该控制网为300 m级深水导管架建造项目总装尺寸控制的统一基准,通过事先新建立的三维坐标控制网和导管架设计模型相互匹配,建立深水导管架坐标控制网模型,以达到控制单个片体吊装定位尺寸及整体合拢尺寸的目的,同时为保障项目保质保量的进行和完美交付提供了坚实基础。

测量小组根据滑道的尺寸位置和导管架总体建造方案,在项目前期,通过现场实地勘察,进行选取、埋点的工作,然后对控制点进行实地测量并对数据进行分析处理,从而在深水导管架的外围布置一级控制网;在项目施工过程中,根据现场实际情况以及生产需求在滑道内布设二级控制网(见图1),通过多次测量,采用平差软件平差和多测站之间相互验证等方法来提高控制网的精度,与之前的一级控制网联测,形成统一的三维坐标控制网。在项目建造过程中,定期检查控制点坐标,及时对发生偏差的控制点坐标进行修正,从而有效保障控制网精度持续满足项目精度要求,继而保障项目实体尺寸满足项目公差要求。

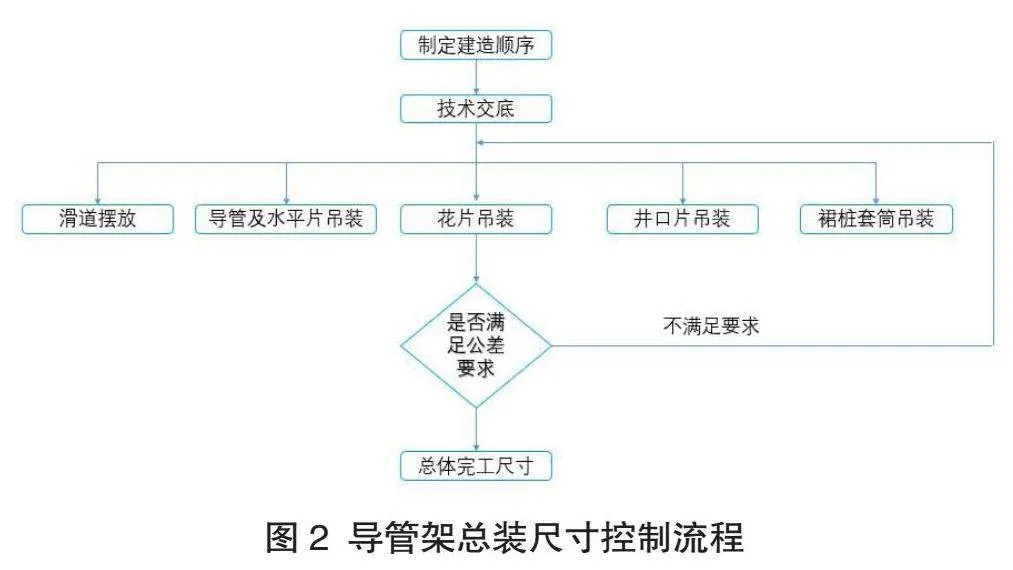

2.2" "导管架总装尺寸控制

导管架总装尺寸控制流程见图2。

2.3" "滑道摆放

滑道块是导管架总装的基础,同时也是导管架拖拉装船的保障,尺寸需要严格控制。根据导管架的建造方案对滑道块、滑道板及限位角钢进行测量,主要测量滑道块及滑道板水平度、间距及直线度、滑道倾斜度(按实际情况定)等内容,确保其满足项目公差要求。同时滑道梁应与码头边线垂直,保障导管架能顺利拖拉。

2.4" "总装阶段尺寸控制

各分段在焊后尺寸合格后将总装监控点做好标记,并根据图纸及三维模型算出吊装到位后理论坐标,在吊装过程中根据三维坐标控制网进行尺寸控制,可以做到边测量边调整,直到测量数据满足公差要求。

2.5" "单根导管总装合拢尺寸控制

单根导管吊装时要将导管的最高点制作完成并调整好角度,吊装过程中采取相应措施防止管子转动。吊装到位后,根据三维坐标控制网对导管位置进行调整,保障尺寸满足公差要求。因每根导管及拉筋由多段接长,为保障导管总体尺寸满足公差要求,采取以下措施避免误差累积:

1)总装接长时根据建造顺序以第一段上节点为基准点控制长度;

2)每次接长后均以基点控制点为准(见图3),防止误差累积。

2.6" "井口片总装尺寸控制

井口同心度尺寸控制是导管架尺寸控制重中之重,在吊装过程中首先将下口调整到位(与主导管上已校准好的脚印对正,见图4),其次调整两侧拉筋的倾斜度,预留一定的前倾斜余量,最后测量井口导向的位置,并预留一定的焊接收缩余量,确保在合拢口焊接完成且吊机摘钩后每层井口的位置在公差要求以内;把每层井口之间的数据做对比,确保任意三层及所有层井口同心度满足要求。

2.7" "导管架顶部总装尺寸控制

导管架顶部在海上需要与组块底部对接,并且有多个单元组装,尺寸要求严格,在总装合拢过程尺寸要严格控制,安装定位基准点参见图5.具体措施如下:

1)导管架顶部的尺寸需要和上部连接的组块底部立柱等尺寸进行数据对比和匹配;

2)根据组块底部尺寸,从预制到总装对顶部尺寸进行严格控制;

3)导管的焊接进行过程监控测量,保障焊后尺寸满足项目公差要求。

2.8" "裙桩套筒精度控制

深水导管架裙桩套筒由多个套筒组成,吨位比较大,并且上部导管高度约 100 m,距离远仰角大,尺寸控制难度增大,在总装过程具体措施如下:

1)在裙桩预制阶段,根据现场实际情况多做尺寸控制点,防止到高空因遮挡或其它原因看不到;

2)吊装粗定位后,高空尽量用棱镜对尺寸进行测量,减少尺寸测量误差;

3)焊前预留好焊接收缩量,制定好焊接顺序;

4)总装时需要考虑底部裙桩套筒的定位高度,预留足够的沉降余量,防止因地基的沉降造成标高超差,裙桩套筒总装分段合拢过程中实时监控,保证各分段尺寸满足公差要求。

3nbsp; " 总装风险点分析及应对措施

3.1" 井口尺寸同心度控制

300 m级深水导管架井口层具有层数多、同层井口导向数量多、焊接量大、重量大的特点,尺寸控制难度增加,而且部分井口在非滑道区域的沉降量会增加,井口同心度尺寸存在超差风险,控制措施如下:

1)预制阶段,严格控制井口与主要杆件的尺寸偏移,根据图纸结构形式考虑焊接收缩余量或增加支撑固定,保证焊后尺寸合格;

2)总装井口片吊装之前,对之前已安装的井口片进行整体偏移搭载模拟;

3)总装阶段,依次取已安装的井口片尺寸,严格控制井口片的定位偏移,非滑道区井口总装,要考虑沉降余量及焊接收缩量,保证尺寸满足公差要求。

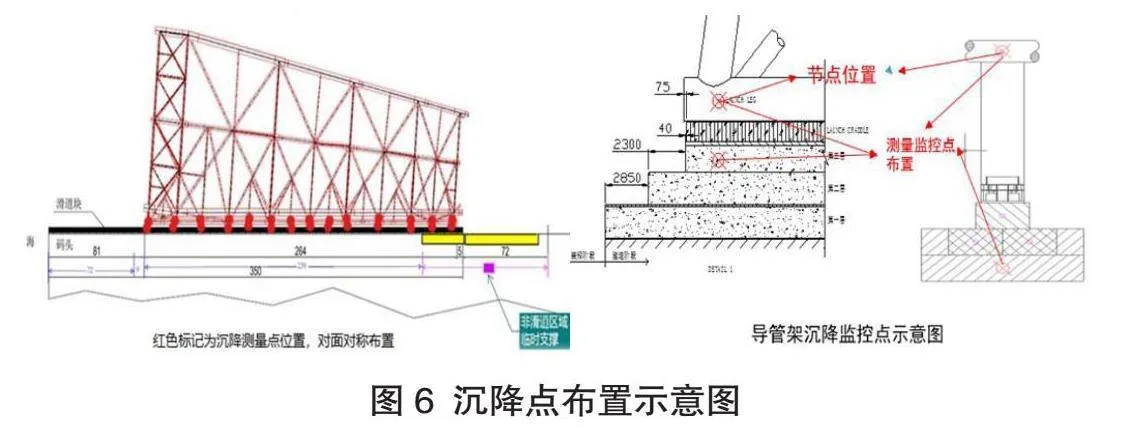

3.2" "不均匀沉降

根据已建造的300 m级深水导管架总装施工沉降监测数据显示,在整个导管架施工期间,随着导管架自身重量的增加,会有沉降产生,又因外围主导管建造所在区域为非滑道区域,导管架整体有不均匀沉降的现象。定期对总装施工场地沉降值进行测量调整,使之满足总装精度。并采取以下措施进行监测和控制:

1)沉降监测:深水导管架建造期间根据现场实际情况,在相对稳定的滑道建造区域布置4~6个沉降监测基准点。因主导管在吊装时与滑块之间有间隙,为保证沉降数据的准确性,所以在滑道块和主导管上对应位置都做沉降观测点(见图6),有利于后期数据对比分析,以便采取相应措施;

2)预留反沉降余量:根据详设和业主批准文件来预留非滑道区的反沉降余量,并按要求形成长期监控机制。根据方案要求定期观测,每周观测一次,若现场有大型吊装,在吊装前后会对沉降进行观测。如果沉降发生变化,需增加监控频率;

3)预警机制:对主导管和滑块的沉降监测数据进行整理、对比、分析,并及时反馈给项目组,若出现沉降量过大的情况,及时预警,并按照批准的方案进行调整。

3.3" "地球曲率对导管架尺寸控制的影响

在300 m级深水导管架三维坐标控制网复核过程中,发现站点高差数据不闭合,最终分析原因为地球曲率的影响。因为深水导管架结构总体尺寸约为300 m,其尺寸控制网站点之间的最大跨度将达到600 m。导管架理论上需要在水平面内卧式建造,但因地球为椭球面,在建造过程中,不可避免地在高度方向上产生偏差,根据计算公式△H=D2/2R(R为地球半径),600 m范围内,高度方向差值为28.3 mm,已超出规范要求。后期陆丰导管尺寸制定了应对策略:" "(下转第页)(上接第页)

1)在三维坐标控制网高程上将地球曲率半径平差后进行归算改正;

2)在主结构测量时,对高程和水平数据进行归算改正,并用节点位置相近的站点进行复核。

3.4" "温度补偿

300 m级深水导管架体积庞大,空间结构形式复杂,建造周期长,不同的季节温度变化大。珠海市近几年5-10月份白天平均温度30 ℃,极端高温35 ℃。钢材表面温度比环境温度还要高10~20 ℃,温度对导管架精度控制影响大。根据建造经验:对于碳钢材质的型材,每当温度变化10 ℃时,10 m的长度就会有1 mm的误差,为避免温差变化引起结构尺寸的偏差,同时为统一施工和验收时的标准,根据设计温度,进行统一的温度换算。根据相关标准,可采用如下公式:

L=Ls-Ls×α×(T1-T2)

式中:L为温度换算后长度;Ls为实际测量长度;Α为比例常数;T1为现场实际温度;T2为标注温度。

4" " 结束语

本文通过阐述大型导管架的总装尺寸控制方案来解决建造导管架超大尺寸分段合拢施工的技术难题,如总装建造过程中采用了导管架三维坐标控制网技术、深水导管架基础测量技术、导管架总装尺寸控制技术、导管架风险点分析及制定应对措施,为建造大型导管架的总装尺寸控制提供了宝贵的经验。

参考文献

[1] 王武义,徐定杰,陈健翼.误差原理与数据处理[M].哈尔滨:哈尔

滨工业大学出版社,2001.

[2] 王元清,林错错,石永久.露天日照条件下钢结构构件温度的试验

研究[J].建筑结构学报,2010,31(S1).