甲醇制对二甲苯反应系统的多组分耦合研究

摘要:甲醇制芳烃工艺产物成分复杂、对二甲苯含量低,耦合芳烃间转化技术能提升对二甲苯收率,但存在多组分匹配复杂、耦合非线性的难题。本文通过梳理5 类反应产物集总与6 种转化技术之间的对应、竞争、共生和协同关系,构建超结构模型并将之转化为非线性规划方程进行求解,提出甲醇制芳烃和芳烃间转化技术的高效耦合方法,揭示了反应产物和转化技术的多组分协调匹配机制,实现了组分中碳氢元素向对二甲苯的定向转化,为甲醇制对二甲苯的高效发展提供了思路。

关键词:对二甲苯;超结构模型;非线性规划方程;甲醇制芳烃;芳烃间转化

中图分类号:TQ021.8 文献标志码:A

对二甲苯是重要的有机化工原料,用于生产对苯二甲酸( PTA) 和聚对苯二甲酸乙二醇( PET, 聚酯),进而生成聚酯纤维、树脂、瓶子和薄膜等。随着聚酯需求的增加,对二甲苯得到快速发展,2021 年我国对对二甲苯的需求和其产量分别达到3.497×107 t、2.132×107 t[1]。对二甲苯传统的生产方式是以裂解汽油和重整油为原料,经催化重整、芳烃抽提、对二甲苯分离等芳烃联合装置得到。近年来,甲醇制芳烃由于具有摆脱石油资源依赖,推动产业优化升级等意义,受到广泛关注,但由于受原料和产物氢碳比差异以及二甲苯混合物热力学平衡值等问题影响,工艺面临初产物成分复杂(超过20 种组分)、对二甲苯含量低(w≤20%)的挑战[2-4]。

结合反应特点,通过耦合转化技术,进而设计配套工艺装置,在一定程度上打破热力学平衡态,引导物料向目标产物定向转化,是提高预期产物收率的有效策略。例如在甲醇制芳烃反应路线中,针对副产物低碳烃,冯霄团队[5-6] 提出将轻烃直接芳构化和裂解为合成气后循环进料的两种耦合策略,轻质芳烃(苯、甲苯和二甲苯)收率分别提高50%~68%和151%;将两种耦合技术组合,轻烃芳构化技术处理C3+烃类,轻烃裂解技术处理C2–烃类,使得轻质芳烃收率提高173%;Chen 等从反应器设计角度出发,分段调变温度实现控制甲醇及副产物轻烃的串联反应,提出“甲醇芳构化、轻烷烃和烯烃中间体芳构化、残余烯烃芳构化”[7] 和“甲醇芳构化、轻烷烃脱氢和芳构化、烯烃芳构化”[8] 两种三级变温方案,使轻质芳烃的收率提高72%~89%[9]。

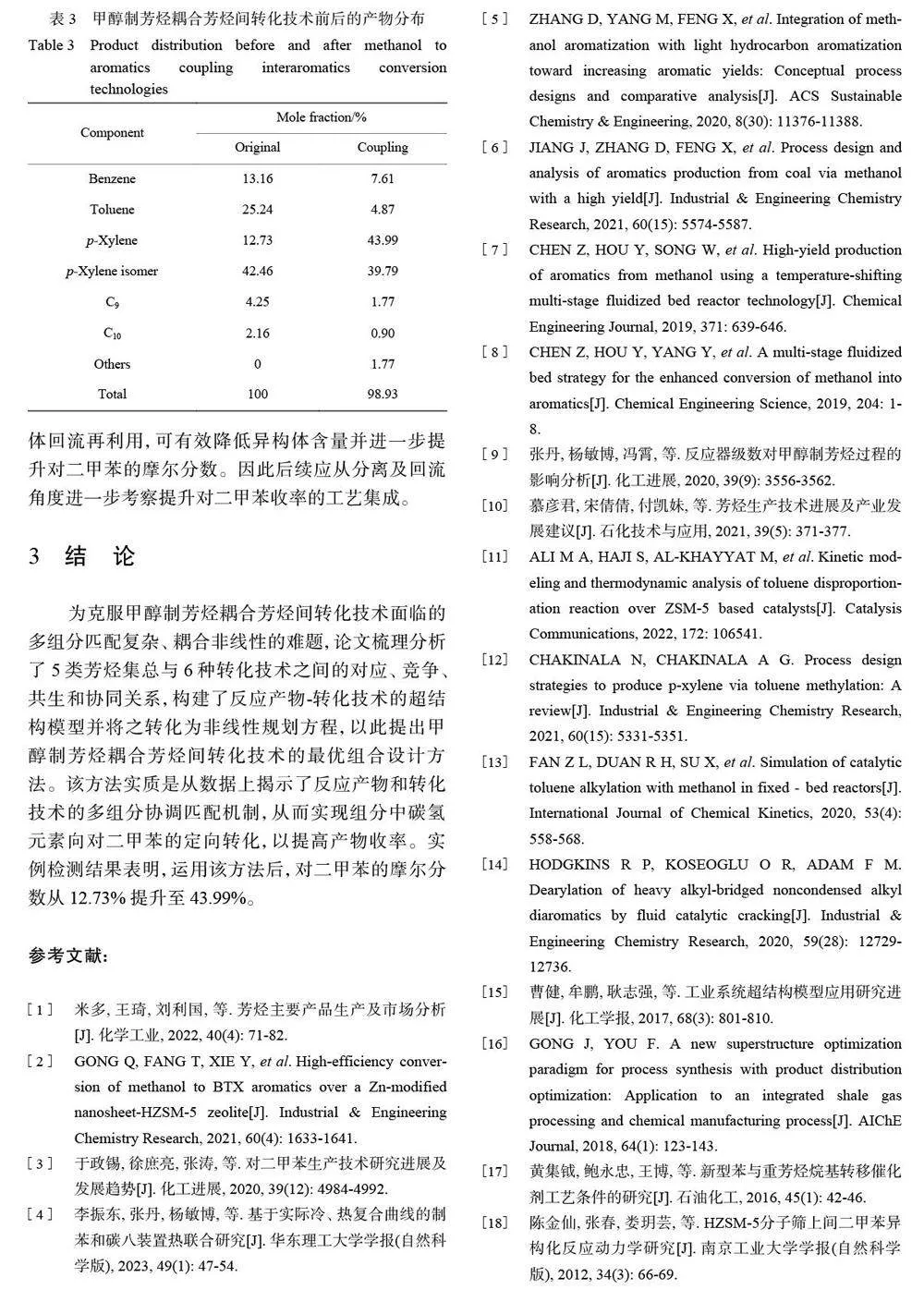

建立以对二甲苯为目标产物,甲醇制芳烃和转化技术的高效耦合机制,能促进煤制对二甲苯收率的提高,进而提升竞争力,但目前相关研究均旨在提升混合芳烃产率,从混合芳烃到对二甲苯的耦合机制尚未建立。混合芳烃包括苯、甲苯、二甲苯、C9 和C10 芳烃等,针对不同芳烃,存在不同的芳烃间转化技术,如苯和C10 芳烃可经苯与重芳烃烷基转移技术转化为混合二甲苯,乙苯、邻二甲苯和间二甲苯可经二甲苯异构化技术转化为对二甲苯,以甲苯为原料的转化技术有甲苯歧化及烷基转移、甲苯甲醇甲基化[10-11] 和甲苯择形歧化[12-13],分别为与C9 芳烃生产混合二甲苯、与甲醇生产混合二甲苯和自身反应生产苯和对二甲苯,此外,C9 和C10+重芳烃除经上述工艺转化外,还可以通过重芳烃轻质化技术将C9 和C10+芳烃转化为混合芳烃[14]。由此可见,混合多组分与转化技术并不是一一对应的,其构成的耦合系统也不是多个转化技术的叠加,需要兼顾反应产物与转化原料之间的组分匹配、转化副产物的归属、不同转化技术间的协同组合等因素,造成反应过程与转化技术的深度耦合具有极强的非线性。因此,揭示甲醇制芳烃产物与芳烃间转化技术的多组分协调匹配机制,对促进甲醇制对二甲苯工艺高效耦合和提升对二甲苯收率具有重要的意义。