二次侧非能动余热排出系统启动特性研究

孙 奥, 程 杰, 朱东保, 田春平, 王建军, 阎昌琪

(1.哈尔滨工程大学 黑龙江省核动力装置性能与设备重点实验室,哈尔滨 150001;2.武汉第二船舶设计研究所,武汉 430064)

在发生全厂断电事故时,为了保证堆芯余热能够被顺利导出,先进核电厂广泛采用了非能动余热排出的设计理念。对于具有孤岛运行特性的海洋核动力平台,其非能动余热排出系统(PRHRS)的设计理念和运行特性与大型陆基商用反应堆有所不同[1-6]。对于采用压水反应堆的海洋核动力平台,因一回路运行参数和空间布置的限制,一回路能提供的有效驱动压头较小,直接利用一回路的自然循环来导出堆芯余热时,系统的自然循环流量较小。与此相比,利用与蒸汽发生器(SG)二次侧相连的非能动余热排出系统来导出余热的优势更大,如系统中的流动介质存在相变,能够提供的密度差更大,在余热排出回路中自然循环流量更高,并且余热排出回路中换热器处于相变换热工况,换热过程中高传热系数对应的换热面积较小,能够有效减小换热器的尺寸。此外,二次侧非能动余热排出系统的工作压力相对较低,并且与一回路中的放射性物质也有实体隔离,在辐射安全方面表现更好[7]。

二次侧PRHRS的启动过程是指系统投入运行到建立自然循环的过程,系统能否顺利启动直接影响其安全功能的实现。李亮国等[8]通过实验对陆基核电厂二次侧PRHRS的启动特性、稳态运行特性以及换热特性进行了研究。郗邵等[9]对华龙一号二次侧PRHRS的自然循环特性进行了瞬态实验研究。徐海岩等[10]对陆基核电厂二次侧非能动余热排出系统的整体性能响应和稳态特性进行了实验研究。Sun等[11]对二次侧PRHRS进行了提升功率和系统阻力的瞬态实验。

除实验研究之外,系统分析方法也被广泛应用于二次侧PRHRS运行特性的研究中。Zhou等[12]通过RELAP5程序模拟发现,二次侧PRHRS稳态蒸汽流量主要取决于加热功率;初始启动液柱越高,自然循环过程越容易稳定。Lü等[13]设计了一种新型二次侧PRHRS,并使用RELAP5/MOD3.4程序分析了该系统对主要参数的敏感性。Zhang等[14]针对CPR1000核电站设计了二次侧PRHRS,发现系统排热能力和自然循环流量随着余热排出换热器换热面积的增加而增加;系统瞬态过程持续时间随换热器换热面积的增加而缩短。

综上所述,针对二次侧PRHRS的启动和运行特性,现有研究主要集中在对SG二次侧加热功率、SG初始液位、回路阻力以及换热器换热面积等因素的影响方面。然而,海洋核动力平台的运行工况和所处环境复杂,除了上述因素外,PRHRS投入运行前初始压力和冷却水箱内的热分层现象等对PRHRS启动特性的影响还尚不明确,特别是缺少可靠的实验数据。为此,笔者以海洋核动力平台为背景,设计搭建了二次侧非能动余热排出模拟系统的实验装置,研究不同加热功率、初始压力对系统启动特性的影响,以及余热排出水箱内热分层对系统启动过程中重要参数的影响规律。

1 实验装置

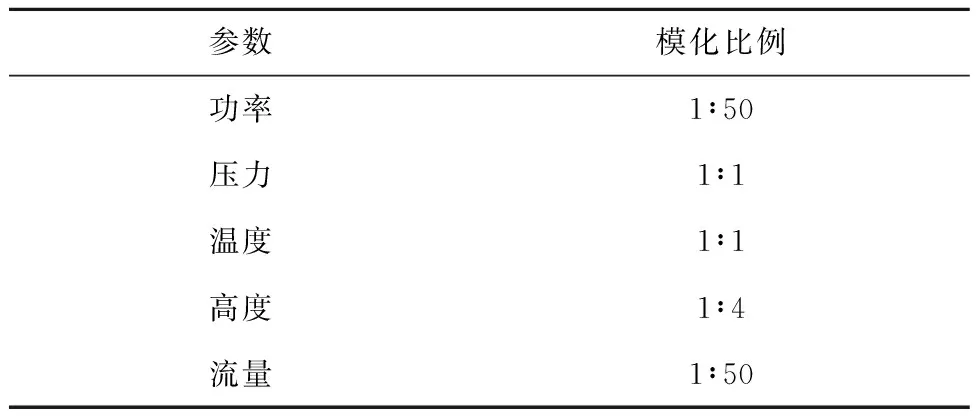

以国内某型海洋核动力平台的二次侧PRHRS为对象,基于模化准则进行设计和搭建,模化比例如表1所示。

表1 模化比例

具体模化过程如下:首先推导出二次侧PRHRS在以自然循环方式运行过程中所满足的一维质量、动量、能量守恒等控制方程。然后,选取合理的参数将方程无量纲化,从而获得系统的相似准则数。最后,根据相似准则数及实际条件的限制,确定关键几何参数和热工参数的模化比。最终确定实验模型与原型的功率比和流量比均为1∶50,压力比和温度比均为1∶1。对于自然循环系统而言,采用等高模拟原则对于准确模拟自然循环特性是有利的。然而,受到实验条件的限制,如实验厂房高度、平台载重能力、制造经费等,最终确定实验模型与原型的高度比为1∶4。

实验装置由余热排出系统、辅助运行系统、补水系统、控制系统以及数据测量与采集系统组成。装置总高约3 m,最大工作压力为3 MPa。实验装置的示意图如图1所示。

图1 实验装置示意图

余热排出系统由SG模拟体、冷却水箱、C型传热管换热器(模拟非能动余热排出换热器)以及相关管道、阀门组成,其主要功能是模拟二次侧PRHRS的运行过程。辅助运行系统由SG模拟体、辅助换热器和相关管道、阀门组成,该子系统主要用于建立SG模拟体内的初始稳定状态。

C型传热管换热器由5根外径为19 mm、壁厚为1.5 mm表面经抛光的304材质不锈钢传热管组成。传热管水平段长100 mm,竖直段长500 mm,弯头弯曲半径为60 mm,节距为45 mm。单根传热管位于冷却水箱内部的有效换热长度为888 mm。

冷却水箱为不锈钢立方体水箱,其内部尺寸为300 mm×300 mm×1 700 mm。水箱顶部开孔与大气联通,下部3面开有视窗,用以观察水箱内部换热情况。

从反应堆一回路传递到SG二次侧的堆芯余热由SG模拟体中的电加热棒进行模拟,其最大加热功率为45 kW。电加热棒加热去离子水产生饱和蒸汽,饱和蒸汽通过主管道进入辅助换热器中发生冷凝。冷凝水通过回水管线回到SG模拟体中再次被加热。通过以上过程可以建立SG模拟体二次侧的稳定运行状态。模拟全场断电事故时,辅助运行回路隔离阀V3、V4关闭,余热排出回路隔离阀V1、V2同时开启。预存在余热排出管路中的水在重力作用下流回SG模拟体中。与此同时,SG模拟体中产生的饱和蒸汽通过主管道进入C型传热管换热器中,将热量传递给C型管外侧的冷却水。冷凝水通过回水管线回到SG模拟体中再次被加热。系统在上述过程中建立了两相自然循环。

采用压力变送器测量SG模拟体蒸汽腔室压力。采用K型热电偶测量SG模拟体出口蒸汽温度、C型传热管换热器进出口流体温度以及冷却水箱内部水温,冷却水箱内部温度测点如图2所示。其中,Tf1~Tf10分别为管程不同截面位置的水温测点。采用差压变送器测量C型传热管换热器的进出口压差,采用质量流量计测量余热排出回路凝水质量流量。所采集的信号经数据采集系统进行处理。实验所选用测量仪表的精度如表2所示。

图2 水箱内温度测点

表2 测量仪表精度

2 实验工况

2.1 实验工况

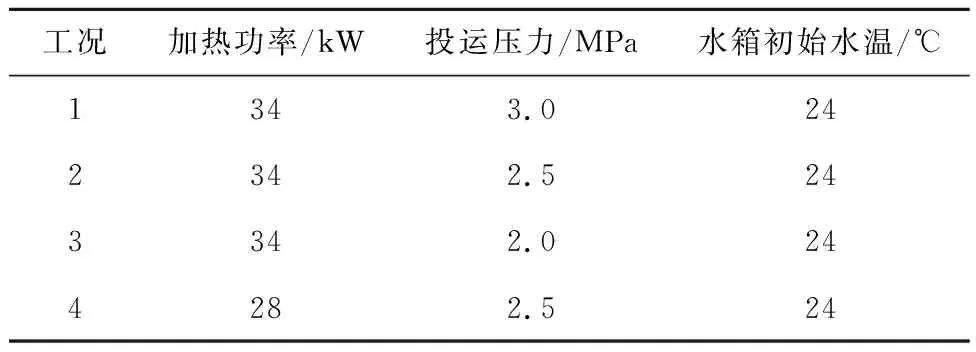

实验工况见表3。本实验中主要变量为SG模拟体加热功率和余热排出系统初始投运压力。工况1~工况3中基础功率(34 kW)对应反应堆停堆后的剩余功率,工况4中较低功率(28 kW)比基础功率低17.6%。初始投运压力为余热排出系统投运时SG二次侧压力,工况1~工况4下投运压力分别为3.0 MPa、2.5 MPa、2.0 MPa和2.5 MPa。

表3 实验工况

2.2 实验数据处理

在二次侧PRHRS排热能力足够的条件下,系统运行过程大体上可分为2个阶段:快速冷却阶段和稳定导出余热阶段[13]。在快速冷却阶段,SG中电加热器的加热功率低于余热排出换热器排热功率与系统散热量之和。在稳定导出余热阶段,系统加热功率等于上述二者之和。余热排出换热器的排热功率为:

Q排=qm(hin-hout)

(1)

式中:Q排为余热排出换热器的排热功率,W;qm为系统质量流量,kg/s;hin为余热排出换热器进口流体比焓,J/kg;hout为换热器出口流体比焓,J/kg。

3 实验结果分析

3.1 初始投运压力的影响

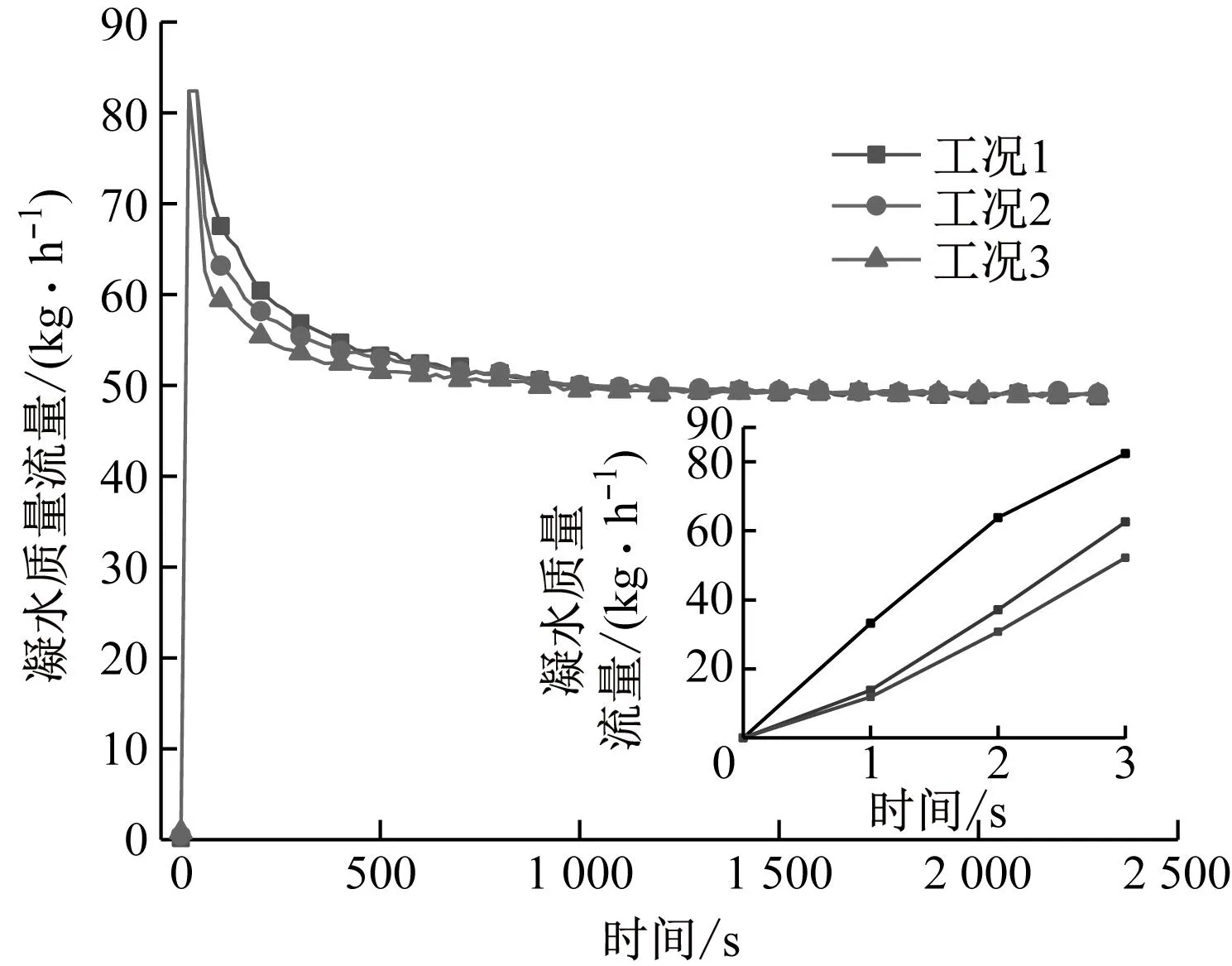

根据所设计的工况,实验研究了不同投运压力对二次侧PRHRS启动特性的影响,实验结果见图3。

(a) 凝水质量流量

PRHRS启动后,余热排出换热器内预存的冷却水(启动液柱)提供了较大的驱动压头,冷却水迅速进入SG模拟体中,在此阶段系统自然循环质量流量快速增大,如图3(a)所示。与此同时,来自蒸汽发生器的饱和蒸汽进入余热排出换热器中进行换热,此阶段系统排热功率较大,对应系统压力快速下降。此后,余热排出换热器中启动液柱高度迅速降低,系统自然循环的驱动力减小,对应系统自然循环质量流量逐渐减小。由于自然循环系统存在自调节和自反馈的特点[15],系统驱动力和阻力逐渐趋于平衡。在实验工况范围内,PRHRS均可建立稳定的两相自然循环。

在系统启动阶段,系统压力不断下降直至达到稳定,工况1~工况3中系统达到准稳态时的压力为1.38 MPa左右,如图3(b)所示。系统排热功率的变化过程如图3(c)所示。在PRHRS投运后的初期,余热排出换热器内、外流体传热温差相对较大,且此阶段系统自然循环质量流量相对较高,因而系统排热功率显著高于系统加热功率,系统压力迅速下降。此后,随着系统的运行,一方面水箱内水温升高以及系统内部压力下降,导致余热排出换热器内、外流体传热温差减小;另一方面,系统自然循环质量流量也逐渐降低,因而系统排热功率显著下降,系统压力降速减缓,直至系统进入准稳态运行阶段。

余热排出换热器出口温度的变化过程如图3(d)所示。系统启动之后,饱和蒸汽进入换热器中冷凝,将预留在换热器中温度较低的冷却水进行置换。当这部分流体完全流出换热器后,换热器出口流体则为蒸汽凝结后所形成的过冷水。因此,换热器出口流体温度在系统启动后的40 s内经历了先下降后上升的过程。此后,换热器出口温度随着系统的运行又有所降低。这种现象可以解释为,在PRHRS投运后的初期,换热器外壁发生自然对流,浮升力在换热过程中占主导作用。随着水箱下部冷却水受热上浮,换热器外壁附近流体运动速度加快,惯性力的作用开始明显,传热管外壁换热效果有所增强。此阶段过后,换热器出口流体温度从70 ℃左右迅速上升至100 ℃以上。这是由于系统投运后水箱出现了热分层,当热分层交界面向下发展到换热器所在位置时,由于传热管内外流体传热温差在短时间内迅速减小,导致余热排出换热器出口的温度在短时间内快速升高。

最后,当热分层交界面移动到余热排出换热器下方,传热管内外流体平均换热温差基本不变。结合系统压力和流量等参数来看,此时系统已达到准稳态。在系统启动过程中,冷却水箱不同高度处水温随投运时间的变化也证实了热分层现象的存在。如图4所示,在系统启动后约600 s,位于水箱较高位置的Tf1~Tf4处水温迅速上升至接近饱和温度,而处于较低位置Tf5~Tf10处水温则缓慢上升,表现出了明显的差异。随着系统的继续运行,Tf5~Tf10处水温接连出现了短时间内迅速上升的现象,说明水箱内热分层交界面在不断下移。在约2 000 s后,水箱内冷却水基本达到常压下的饱和温度,此时水箱内也达到了准稳定状态。

图4 冷却水箱不同高度处水温随时间的变化

以上分析表明,系统投运压力会影响PRHRS达到渐进稳态的过程,但不会对系统最终的准稳定状态造成影响。系统启动过程中,系统压力降幅和降速与投运压力呈正相关。冷却水箱中的热分层现象会影响PRHRS中余热排出换热器出口温度的演变特性。

3.2 功率的影响

加热功率对二次侧PRHRS启动特性的影响如图5所示。系统启动阶段,工况2和工况4下凝水质量流量响应曲线的变化趋势基本一致。而当系统达到准稳态时,工况4下系统自然循环质量流量约为40.8 kg/h,低于工况2。在准稳态阶段,系统自然循环质量流量与加热功率呈正相关,这与Zhou等[12]的模拟结果一致。

(a) 系统凝水质量流量

虽然工况2和工况4下初始投运压力均为2.5 MPa,但由于系统加热功率不同,在PRHRS启动过程中,工况2中系统压力的降速和降幅均明显低于工况4。当系统达到准稳态时,工况2和工况4下系统压力分别为1.38 MPa和0.95 MPa,如图5(b)所示。如图5(c)所示,尽管在系统启动过程中,工况2下系统排热功率高于工况4,但通过比较余热排出换热器排热功率与系统加热功率的差值可以发现,工况4中二者差值更大。因而,工况4中系统压力的降幅更大,并且在准稳态阶段系统压力更低。

2个工况下余热排出换热器出口凝水温度的变化曲线见图5(e)。在PRHRS启动后的初期,工况4中余热排出换热器出口凝水温度较工况2更低。这是由于相对于工况2,相同时刻下工况4中蒸汽饱和温度更低,蒸汽流速更慢。

由于水箱内热分层的影响,工况4中余热排出换热器凝水温度也出现了短时间内迅速上升的现象。此外,由于系统加热功率相对较低,冷却水箱内热分层交界面移动速度相对更缓,因而工况4中凝水温度迅速上升这一现象出现的时间与工况2相比有所延后。

4 结 论

(1) 在实验工况范围内,二次侧余热排出系统均能建立稳定的自然循环,并能有效导出蒸汽发生器中的热量。

(2) 在二次侧非能动余热排出系统启动过程中,初始投运压力会影响系统达到渐进稳态的过程。系统投运后降压速率和幅度均随初始投运压力的升高而增大。然而,初始投运压力不会对系统的准稳定状态产生影响。

(3) 二次侧余热排出系统启动阶段和准稳态阶段的运行特性均会受到蒸汽发生器中加热功率的影响。启动过程中系统降压速率随着加热功率的升高而减小。

(4) 冷却水箱中的热分层对余热排出换热器出口温度影响较大。热分层交界面的移动会使得换热器出口温度出现短时间内迅速上升的现象,并且这一现象出现的时间与系统加热功率有关。