射流喷嘴角度和当量比对轴向分级燃烧室中预混反应射流的影响

张 亮, 靳朝阳, 姚 飞, 葛 冰

(1.中国船舶及海洋工程设计研究院,上海 200011;2.上海交通大学 机械与动力工程学院,上海 200240)

燃料轴向分级燃烧技术[1]是将燃烧室分为两级进行燃烧,在低负载的情况下没有燃料进入第二级,因此第二级燃烧室内没有火焰;到达一定的负载后,向二级燃烧室注入燃料和第一燃烧室的热产物,将其混合并点燃,从而降低NOx的生成量。Döbbeling等[2-4]在H级燃气轮机燃烧室中采用了C级再燃喷嘴,在高负荷状态下将其开启可以提高燃烧的稳定性。Thomas等[5-7]在7/9HA机组燃烧室过渡段增设了轴向二次燃烧喷嘴,用以提高机组性能。Janus等[8]在GT36机组中采用了轴向分级再燃技术,保证了宽负荷条件下燃烧室的高效、低污染运行。此外,L30A燃气轮机也采用了轴向燃料分级再燃喷嘴技术,实现了高燃料适应性条件下的低污染稳定燃烧。

燃料轴向分级燃烧室的两级燃烧方式均为贫燃预混燃烧,二级燃烧通常是采用横向射流(JICF)的形式。横向射流由于其较高的适用性,受到广泛关注[9-11]。针对横向射流的研究大多集中在非预混系统上,其中射流为纯燃料或纯氧化剂[12-14],而针对射流为燃料空气预混气体的研究还相对较少。Han等[14]研究了与法向呈不同角度的横向甲烷射流,发现随着注入角向下游方向(45°)增大,火焰边缘的长度增加,表明注入角增大,在反应前可进行更多的燃料与空气的预混。贾玉良等[15]运用冷态粒子图像测速和火焰自发光CH基拍摄等试验方法,研究了动量通量比对横流与射流掺混、射流火焰以及污染物排放的影响。Wagner[16]通过实验研究预混反应横向射流的流场和火焰稳定性,发现在反应JICF的情况下火焰有2个单独的稳定点,分别在射流中心线的两侧。Goh等[17]对轴向分级燃烧室进行建模,研究了给定燃烧温度和停留时间下的最小NOx排放量理论值。与传统预混结构相比,分级燃烧可显着降低最小NOx排放量水平,同时显著增强部分负荷下的CO性能。Winkler等[18]通过数值模拟和常压实验的方法对二级燃料的不同注入方式进行了研究。Tautschnig等[19]研究了天然气射流的自燃,采用RANS中的Realizablek-ε模拟获得流场、混合物和温度场。Prathap等[20]研究了喷嘴几何形状、射流当量比和动量通量比对横流中注入的预混合乙烯-空气射流火焰的影响。

为了研究不同角度的射流喷嘴对轴向分级燃烧室产生的影响,对轴向分级燃烧室进行建模,设置二次射流喷嘴角度分别为45°、90°和135°,再进行网格划分。为了简化计算模型,保证一级和二级燃烧室预混燃烧,假设头部旋流器进口和二次喷嘴进口的空气和燃料已经完全混合均匀。通过数值模拟,研究轴向分级燃烧室在不同射流角度下的流场、温度场、射流火焰结构、排放特性等。

1 研究对象

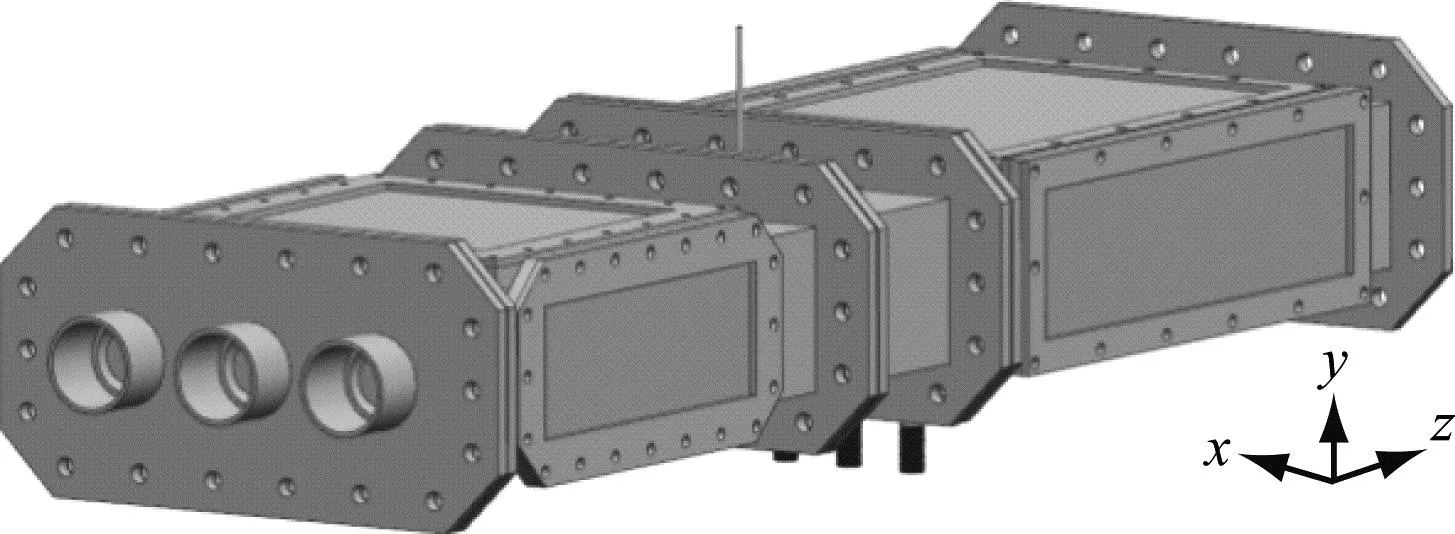

燃料轴向分级燃烧实验台架如图1所示。为便于观察和拍摄火焰形态,在一级燃烧区和二级燃烧区的侧面开设了可视化窗口。为了保证进入二级燃烧室的燃料与空气充分混合,在射流喷嘴之前安装了燃料空气预混器。燃烧室头部采用6叶片,安装角为45°的简单直叶片式轴向旋流器可实现一级燃烧区的预混燃烧,旋流器的环形空气通道内径为34 mm,外径为48 mm。

(a) 轴向分级燃烧室

燃料轴向分级燃烧实验段如图1所示。模型燃烧室旋流器出口到燃烧室出口总长为960 mm,燃烧室流通截面尺寸为96 mm×288 mm,在二级燃烧区安装有3个入射角度为45°的二次射流喷嘴,喷嘴内径为12 mm。

2 研究方法

2.1 计算方法

在圆柱和平板射流的研究中,采用Realizablek-ε模型能获得更精确的耗散率,针对具有强逆压梯度的旋转流动边界层、流动分离以及二次流,Realizablek-ε模型的计算效果均较好。因此,湍流模型选用Realizablek-ε湍流模型;壁面函数选用标准壁面函数;微分方程离散采用SIMPLEC方法进行速度与压力耦合的求解,采用二阶迎风系数离散格式进行隐式分离的求解;燃烧模型为有限速率/涡耗散概念模型,以甲烷为燃料进行模拟,采用简化的甲烷两步燃烧反应机理,排放NOx模型为热力型;入口采用质量流量入口边界条件,出口采用压力出口边界条件。

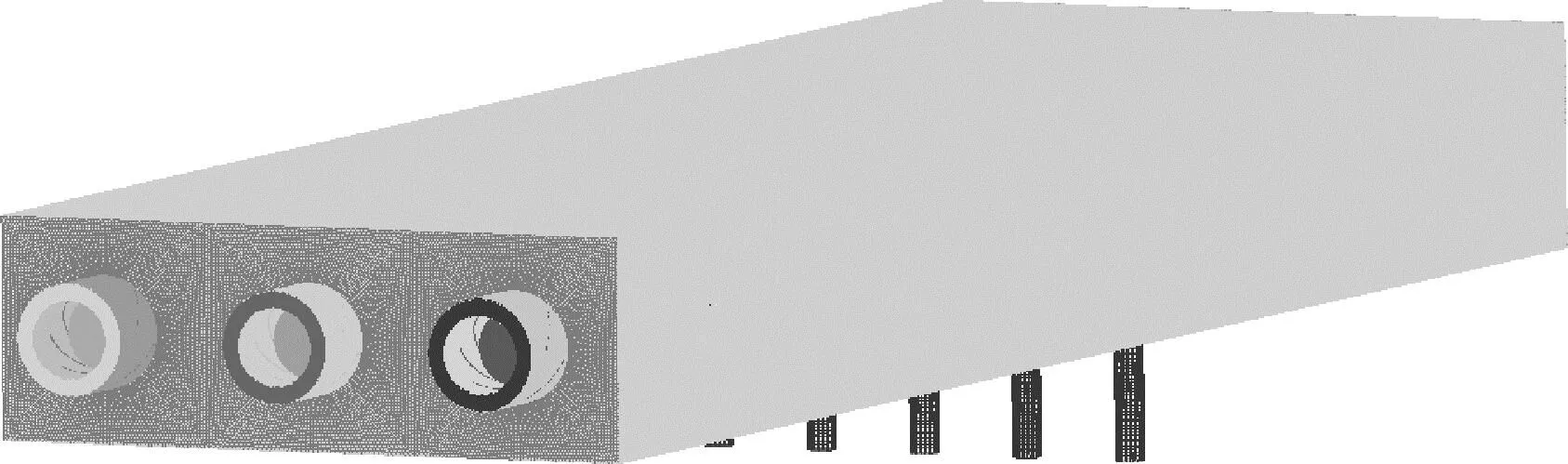

2.2 网格划分

通过UG软件绘制燃烧室的三维模型,使用ICEM软件进行网格划分,为提高计算精度,旋流器和燃烧室全部采用结构化六面体网格进行划分,如图2所示。同时,对旋流器出口和射流中心附近的网格进行适当的加密处理。

(a) 燃烧室网格

2.3 网格无关性验证

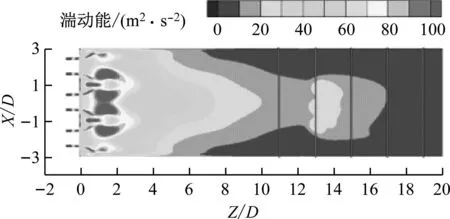

在不同网格数(365万、628万和910万)下对轴向分级燃烧室进行划分,并对比不同网格数下的轴向速度和温度。图3为Y/D=0处ZOX平面的湍动能场,提取燃烧室出口处Z/D=17和Z/D=19两条线上的轴向速度和温度数据,其沿X/D方向上的变化曲线分别如图4和图5所示。

图3 Y/D=0处ZOX平面的湍动能场

(a) 轴向速度

(a) 轴向速度

从图4和图5可以看出,在不同网格数下轴向速度和温度分布趋势一致,且轴向速度精确度的差别很小,而温度精确度的差别很大。为保证计算速度,节约计算成本,选择网格数为628万的网格进行数值计算。

3 结果与分析

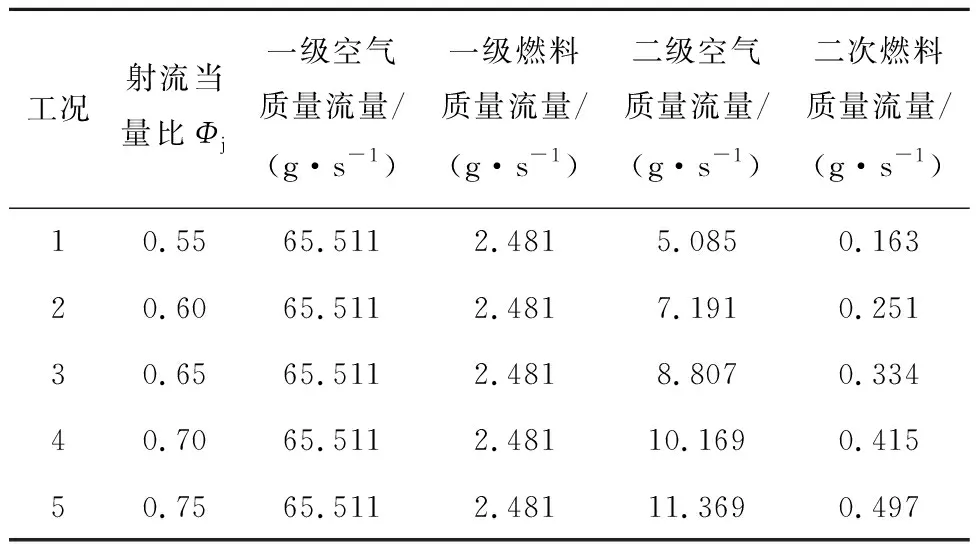

针对3种不同射流喷嘴角度的轴向分级燃烧室开展热态数值模拟,分析了不同二次喷嘴角度下轴向分级燃烧室的温度场、流场、湍动能分布以及污染物排放特性。在进行轴向分级燃烧室的数值模拟时,主流当量比(Φx=0.65)不变,改变射流当量比,对比不同射流角度下燃烧室性能的差别。不同射流当量比下热态工况如表1所示。

表1 不同射流当量比下热态性能实验工况

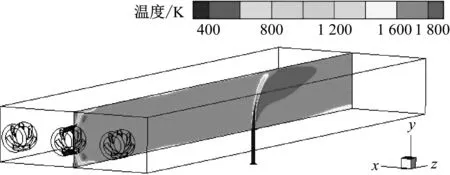

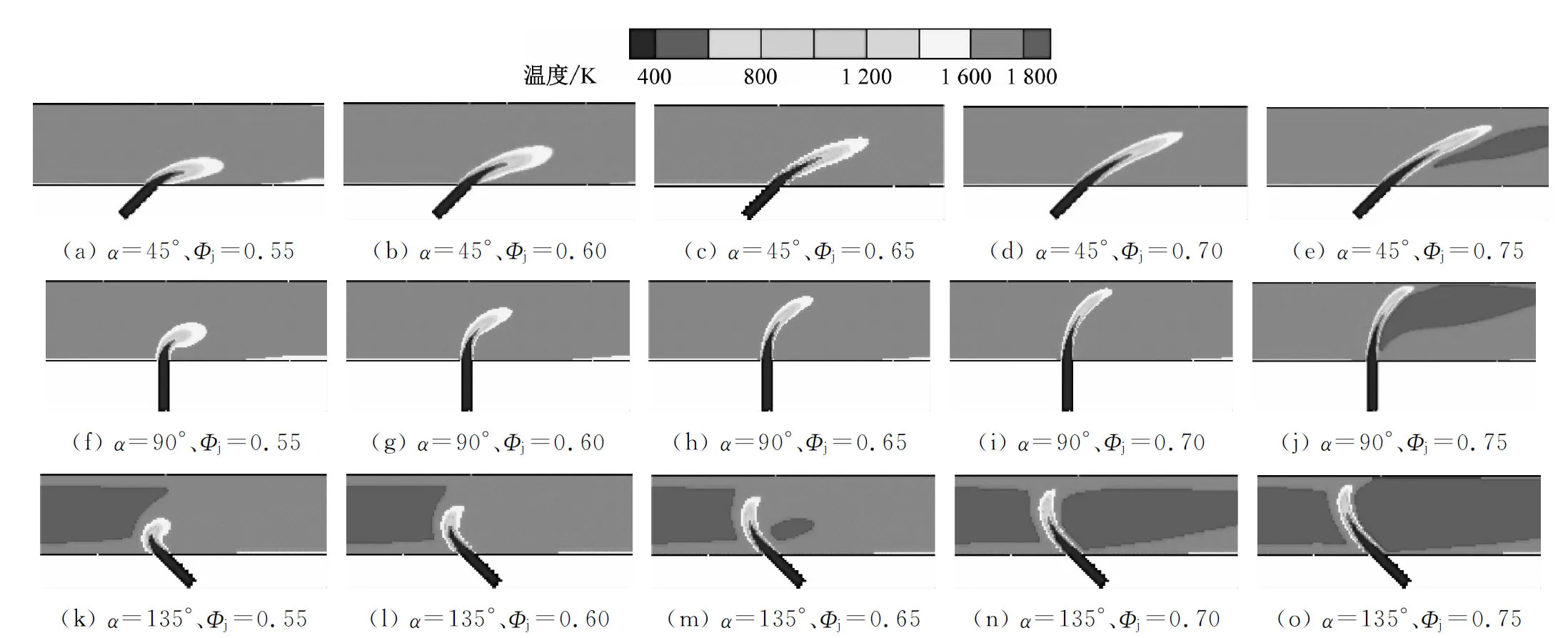

在研究轴向分级燃烧室的热态性能时,主要改变射流当量比,保证主流当量比不变,即一级燃烧区的空气量和燃料量保持不变。因此,主要研究二级燃烧区中射流喷嘴前后区域,重点分析了不同射流角度α下过二次射流中心的ZOY截面(X/D=0)的速度场、温度场和湍动能分布。图6为过二次射流中心的ZOY截面的温度场。

这部分中,主要围绕CCtalk官网的“今日推广”模块,从文学,社会文化,语言及翻译四个方面对日语课程进行汇总分析。

图6 ZOY截面(X/D=0)的温度场

3.1 速度场

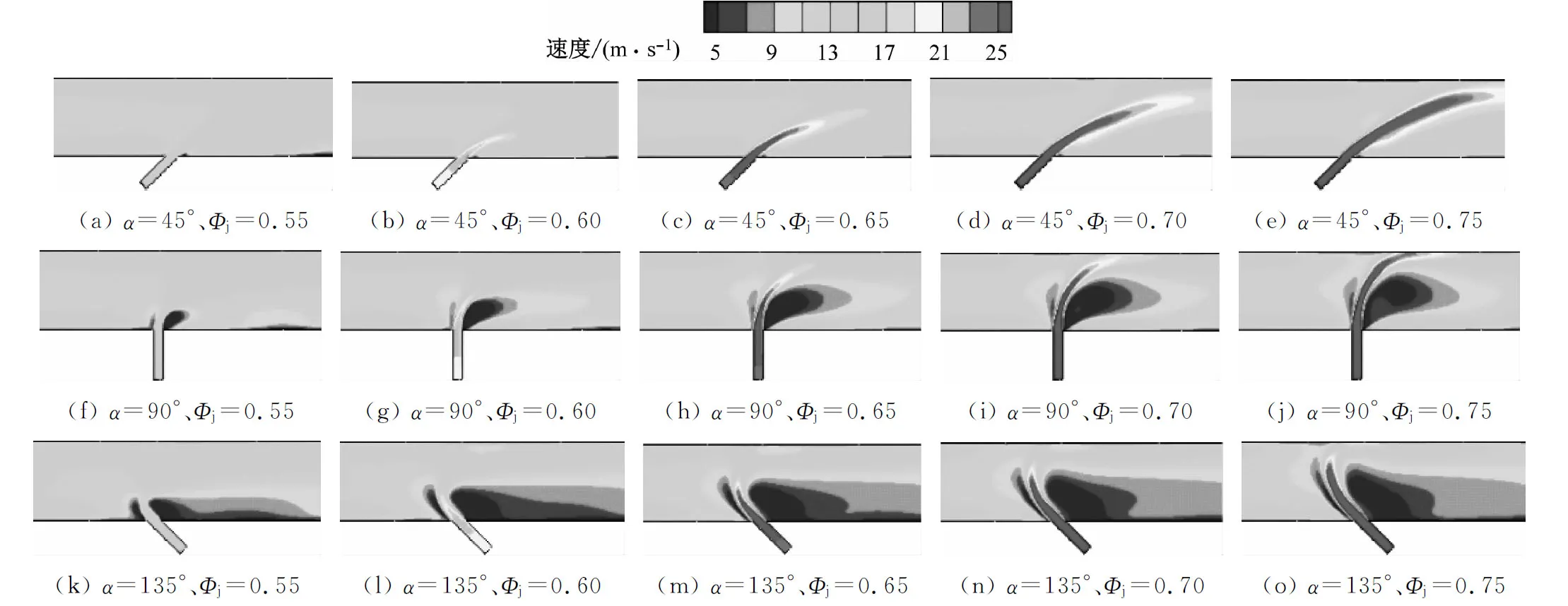

图7为不同射流角度下轴向分级燃烧室二级燃烧区射流前后区域的速度场。由图7可知,随着射流当量比的增大,射流的穿透作用明显增强,这是由于射流空气速度增大。在二次射流上游区域,燃烧室内的速度场基本相同,头部燃烧室的速度场主要受头部入口条件的影响;除二次射流角度为45°外,在90°和135°下二次射流下游均有明显的回流产生,导致烟气在燃烧室中的停留时间增加,污染物排放量升高。

图7 ZOY截面(X/D=0)的速度场

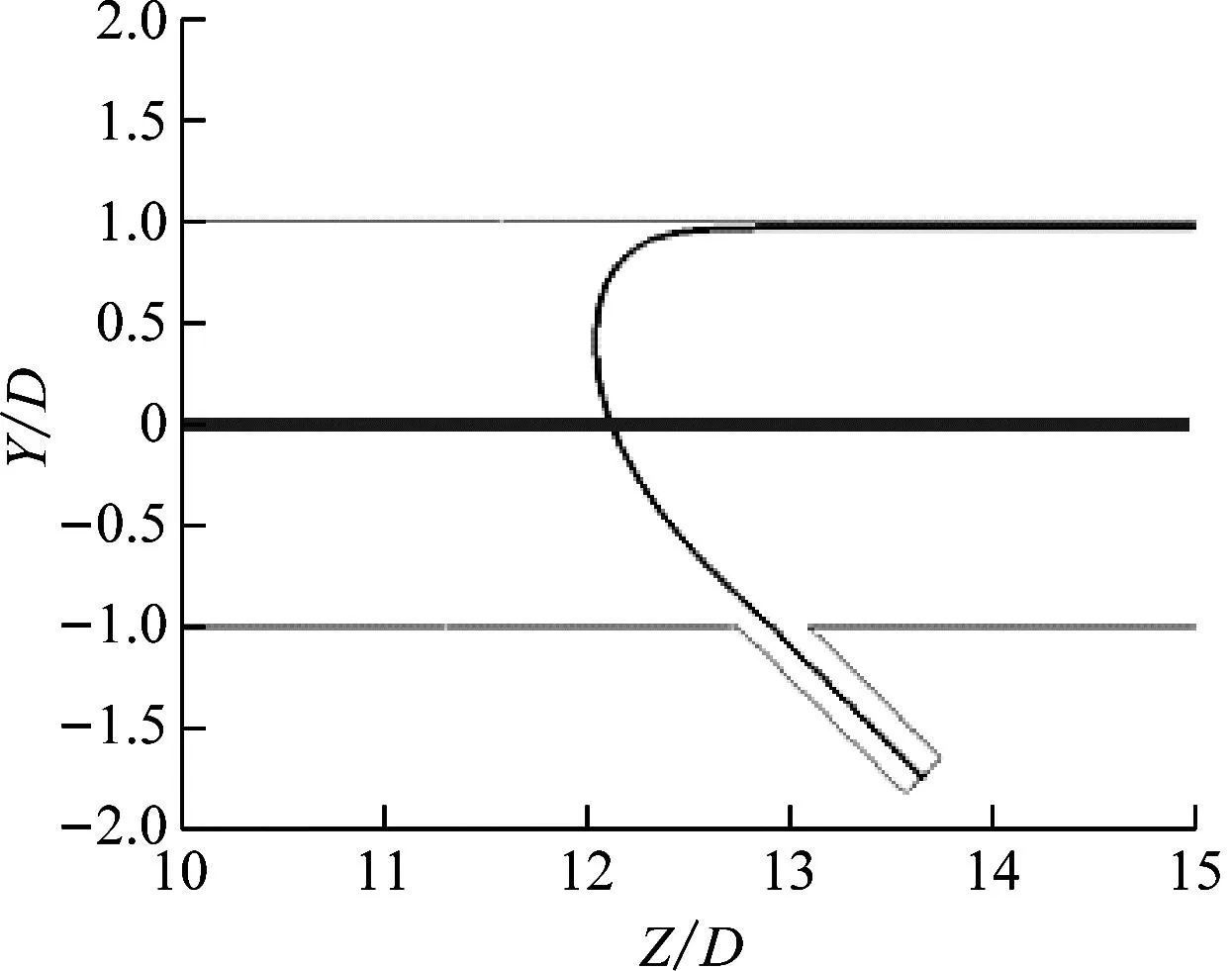

3.2 停留时间

为研究不同射流角度对轴向分级燃烧室停留时间的影响,对燃烧室燃烧区域进行简化。图8为模型燃烧室一级和二级燃烧区划分的示意图,曲线是射流喷嘴出口中心流线,虚线是ZOY截面的中心线,2条线的交点为A。为便于计算一、二级燃烧区的停留时间,定义旋流器出口位置到交点A的距离S1为一级燃烧区域,定义交点A到燃烧室出口位置的距离S2为二级燃烧区域。

图8 模型燃烧区域划分

停留时间τ为:

(1)

式中:ρ为燃气密度;V为燃烧室体积;qm为燃气质量流量。

为快速计算燃烧室的停留时间,将公式简化为:

(2)

τ=τ1+τ2

(3)

(a) 135°

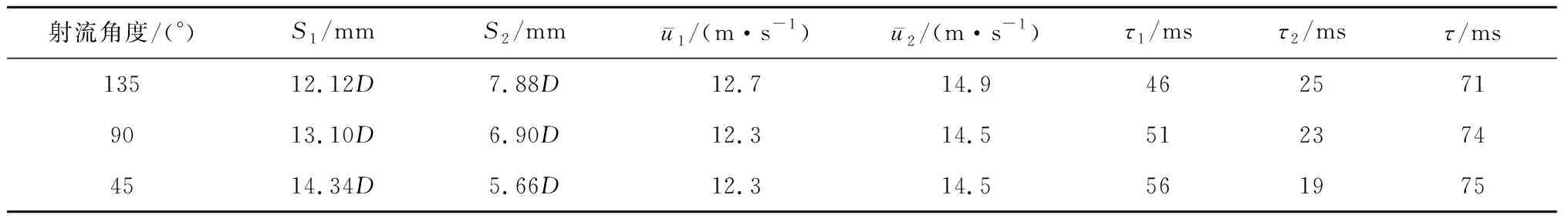

表2 工况5下不同射流角度的燃烧室停留时间

从表2可以看出,随着射流角度的减小,一级燃烧区的停留时间增加,二级燃烧区停留时间减少,但总的停留时间增加。

3.3 温度场

图10为不同射流角度下燃料轴向分级燃烧室二级燃烧区射流前后的温度场。从图10可以看出,相比45°和90°,在135°的射流上游区域的燃烧温度较高,这是因为在135°下射流进入燃烧室后先与上游的高温烟气混合燃烧,产生大量的热量,导致温度升高;随着射流当量比的增大,射流的穿透作用明显增强,这是由于射流空气速度增大。当射流当量比增大到一定程度时,射流下游区域产生高温,这是因为二次射流的下游有回流产生。

图10 不同射流角度下ZOY截面(X/D=0)的温度场

3.4 湍动能分布

图11为不同射流角度下轴向分级燃烧室二级燃烧区射流前后区域的湍动能分布。从图11可以看出,随着射流当量比的增大,燃烧室中高湍动能区域扩大,说明射流与主流的相互作用越强,掺混效果越好。在相同工况下,对比不同射流角度下轴向分级燃烧室的湍动能分布。随着二次射流角度的增大,燃烧室中的高湍动能区域越大,射流与主流的掺混越均匀。

图11 不同射流角度下ZOY截面(X/D=0)的湍动能场

3.5 NOx排放

基于热态数值模拟,对不同射流角度下轴向分级燃烧室出口的NOx排放量进行对比,采用基于质量平均的NOx质量分数进行研究,结果见图12。

图12 燃烧室出口的NOx质量分数

主流当量比保持不变时,随着射流当量比的增加,NOx排放量先略减小后逐渐增大。其中,相比90°,二次射流角度为135°时NOx质量分数始终较高,这是因为二次射流角度为135°时二次射流逆流向进入主流,在燃烧室中的停留时间长;与90°和135°相比,在45°的二次射流角度下,当射流当量比较低时,NOx质量分数较高,说明在一定的工况下,二次射流角度为45°时NOx排放特性更低。

4 结 论

(1) 在二次射流上游区域,燃烧室内的速度场基本相同,头部燃烧室的速度场主要受头部入口条件的影响;随着射流当量比的增大,射流的穿透能力明显增强,这是由于射流空气速度增大。除45°外,二次射流角度为90°和135°时二次射流下游均有明显的回流产生,烟气在燃烧室中的停留时间增加,污染物排放量升高。

(2) 随着二次射流角度的减小,一级燃烧区的停留时间增加,二级燃烧区停留时间减少,但总停留时间增加。

(3) 相比45°和90°,在135°下射流上游区域的燃烧温度比45°和90°高。这是因为在135°下射流进入燃烧室后先与上游的高温烟气混合燃烧,产生大量的热量,导致温度升高;当射流当量比增大到一定程度时,射流下游区域产生高温,这是因为二次射流的下游有回流产生。

(4) 随着射流当量比的增大,燃烧室中高湍动能区域扩大,说明射流与主流的相互作用越强,掺混效果越好。在相同工况下,随着二次射流角度的增大,燃烧室中的高湍动能区域越大,射流与主流的掺混越均匀。

(5) 主流当量比保持不变,随着射流当量比的增大,燃烧室出口的NOx质量分数先略减小再逐渐增大。其中,相比90°,二次射流角度为135°时NOx质量分数始终较高,这是因为在135°下二次射流逆流向进入主流,在燃烧室中的停留时间长;与90°和135°相比,二次射流角度为45°时,射流当量比较低时NOx质量分数较高。结合工业燃气轮机轴向分级燃烧室的工作方式:在低工况下关闭二级燃料供应,在高工况下开启二级燃料供应,因此,二次射流角度为45°时NOx排放特性更低。