空分装置氮产品压缩机跳车原因分析及对策

曾立林

(云南大为制氨有限公司 设备技术部,云南 曲靖 657800)

1 概述

1.1 设备概述

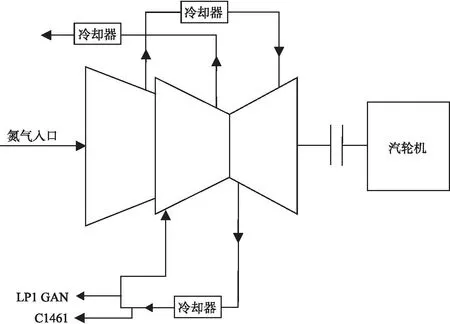

氮产品压缩机将空分氮气产品压缩,二段出口提取部分供氮循环压缩机,一部分作为低压氮气产品送出,另外一部分经三段压缩后送至用户。该压缩机由沈阳鼓风机有限公司生产,型号MCO905,为单缸三段多级离心式压缩机。其为一级水平进气,悬臂式叶轮。气体经一级压缩后进行冷却,冷却气体经二段压缩,出口气体一部分进入工艺流程,其余经冷却后经三段压缩送入后续系统。驱动汽轮机为单缸冷凝式,由杭州汽轮机有限公司生产,型号HNK25/36/16。汽轮机与压缩机通过膜片联轴器联接,压缩机、汽轮机分别安装在各自钢底座上。整个机组采用润滑联合油站供油。压缩机由汽轮机驱动,整台机组为双层布置,主机布置在二楼,辅机布置在一楼。氮产品压缩流程见图1。

图1 氮产品压缩机流程简图

1.2 故障简述

2022年2月22日2时56分49秒,空分装置氮产品压缩机汽轮机轴位移VZI-1778.1、VZI-1778.2发生突变,增大至 80 μm,达到联锁跳车值后机组跳车。22日4时,氮产品压缩机组隔离,缸体自然降温;23日8时,缸体降温合格后,工艺停油循环及机组盘车。检修人员解体检查汽轮机进气侧轴承系统,发现汽轮机主推力轴承8块轴瓦巴氏合金全部严重磨损,轴位移增大。检修人员紧急抢修,更换磨损推力轴承瓦块,调整装配数据后回装。24日0时12分,完成检修,交工艺油循环;3时23分,经过两次油循环后确认油循环合格;6时35分,分氮产品压缩机开始冲转;8时50分,达工作转速,运行正常。

2 汽轮机异常跳车原因分析

该汽轮机最近一次大修是2021年8月,它长期运行稳定,运行中各测点轴振动、温度、轴位移等参数均正常。本次汽轮机运行中轴位移异常突变,主推力瓦块巴氏合金全部磨损,因此,需要进行原因排查分析。

2.1 仪表探头故障排查分析

检查中控机柜间位移信号、现场前置器供电电源。空开电压为 23.65 V,各项数据显示正常,未发现异常情况。现场拆卸检查轴位移探头是完好的,参数测试也未发现故障,轴位移显示数据正确。通过检查,可排除仪表探头故障造成跳车。

2.2 工艺运行参数变化分析

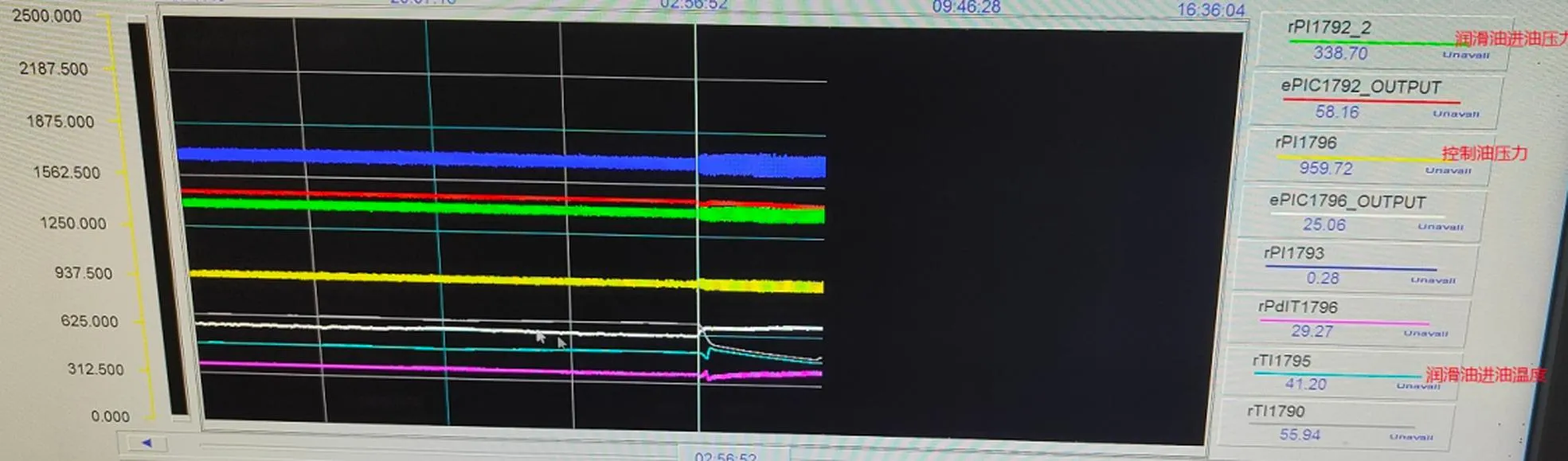

查看工艺参数可知,机组在跳车前运行稳定,汽机轮室压力、入口蒸汽流量、入口蒸汽温度、蒸汽压力、调节阀开度、汽机排气压力、排气温度、汽机转速(见图2)、润滑油系统等运行参数(见图3)正常,均未出现明显的波动情况。由此可排除因工艺操作参数变化引起的跳车。

图2 汽轮机跳车前后运行参数变化趋势图

图3 汽轮机润滑油、控制油变化趋势图

2.3 静电腐蚀情况分析

一般而言,汽轮机都存在轴电压过高的情况,因此需要对汽轮机进行连续或者定期的接地放电措施。汽轮机产生轴电压的根本原因是机组在高速运行中(介质)干蒸汽与汽轮机叶片相互摩擦,产生静电荷,静电荷的积累使转子产生轴电压。当轴电压积累达到一定值后,便会放电击穿轴承系统的支撑油膜,并在轴颈表面或轴瓦巴氏合金表面形成密集小坑,造成轴瓦与轴颈表面光洁度下降,进一步影响油膜的形成,使轴承支撑刚度变弱,轴瓦损坏。

现场检查轴电压接地装置,发现接地放电操作箱长期未进行放电操作。现场检查测试接地装置,机组电刷至接地线路良好。回装时对汽轮机放电装置接线进行优化改进,同时检查轴颈与径向轴承轴瓦表面,未见明显电腐蚀现象,表面光洁。复查径向轴承装配尺寸,正常(见图4)。

图4 汽轮机轴径及径向瓦块表面

由此可排除因静电释放装置接地不良引起的电腐蚀造成的轴瓦磨损。

2.4 轴向力变化引起轴瓦磨损的情况

该汽轮机按工作原理属于反动式汽轮机[1]。反动式汽轮机转子上的轴向推力比同类型冲动式汽轮机的轴向推力要大的多,其轴向推力远超出推力轴承的承载能力,因此该汽轮机配置有平衡活塞及平衡活塞汽封,以减小轴向推力;通过平衡活塞及汽封,平衡掉大部分轴向推力,使剩余轴向推力在推力轴承的许用承载范围之内[2]。

汽轮机转子的剩余轴向力由推力盘与推力轴承承载。推力盘与推力瓦块巴氏合金工作面之间形成油膜,刚性油膜支撑转子系统稳定运行。当轴向力发生大幅变化,或超过轴瓦承载极限时,轴承支撑油膜瞬间破裂,推力盘与轴瓦巴氏合金直接接触摩擦。在高转速工况下,轴瓦温度急速升高,巴氏合金融化失效,汽轮机轴位移快速上涨。

分析排查轴向力的变化原因,解体检查联轴器系统,发现汽轮机侧联轴器膜片装配错误[3],如图5a所示。正确的安装方式见图5b。

a.错误装配 b.正确装配图5 汽轮机侧联轴器膜片安装方式

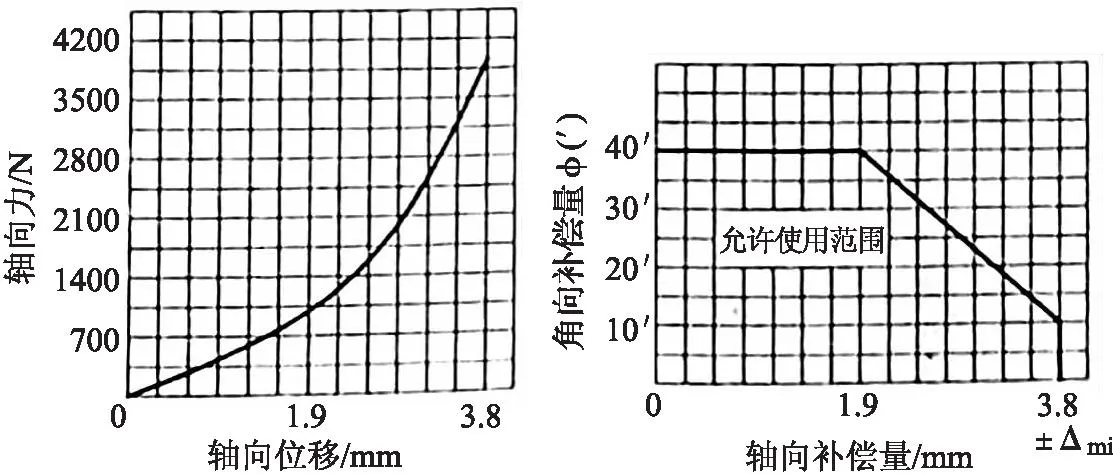

联轴器膜片安装错误,造成联轴器膜片实际预拉伸量比正常预拉伸量值增大 6 mm 左右。查看联轴器图纸(图6),联轴器膜片预拉伸量上限值为 3.8 mm。现场测量膜片预拉伸量已超过膜片拉伸上限值,膜片实际轴向力远超轴向力量程 4200 N(估算在7000~8000 N)。因此造成汽轮机转子系统轴向推力额外增加,推力轴承瓦块工作面过载,油膜形成不良,最终使轴瓦损坏。

图6 膜片拉伸量与轴向力关系

同时,检查轴承系统,发现主推力轴承瓦架水准块部位承载面存在明显磨损情况,磨损深度0.06~0.08 mm(图7)。经分析认为,汽轮机转子轴向力过大,造成水准块与瓦架接触磨损。

图7 主推瓦架配合面磨损

机组联轴器膜片的错误安装,导致转子运行中轴向力额外增大,推力轴承瓦块承载力大幅增大。同时,由于联轴器对中影响,主推力轴承瓦块在运行中承受高幅度的交变载荷应力。在长时间的交变作用力下,交变载荷应力已超过轴承瓦块巴氏合金的疲劳极限,使主推瓦巴氏合金损坏,最终造成机组轴位移动,引发联锁跳车。联轴器膜片的错误安装是造成本次异常跳车的直接原因。

综上分析,造成本次机组异常跳车的主要原因是:

1)汽轮机侧联轴器膜片安装错误,导致转子轴向力额外增大,进而推力轴承瓦块承载力大幅增大,最终使轴瓦巴氏合金损坏,机组联锁跳车。

2)机组检修过程中未严格进行技术质量控制,检修人员及对装配过程、数据验收把控不严,造成联轴器膜片错误装配。

3 改进措施

为避免机组运行中再出现类似故障,采取以下措施进行优化改进:

1)重新安装机组联轴器膜片,同时调整膜片预拉伸量值为0±0.20 mm;2)对汽轮机与压缩机进行重新找正对中,满足机组对中要求;3)修改标准化作业指导书及相关检修规程,将膜片安装及预拉伸量调整作为关键验收节点;4)以此为例,检修人员及技术员进行相关资料学习,熟悉掌握联轴器膜片运行原理及安装要求。

4 结语

设备恢复运行后,转子振动、温度、轴位移等各项参数正常,机组运行稳定。通过本此次故障分析和处理,得到以下心得体会:

1)当设备发生故障时,不能只看到表面原因,还应找到产生此故障的根本原因,并进行彻底解决;2)提高对设备的重视程度,同时应严格按照检修规程及标准化作业指导书进行设备的检修,严格控制检修质量。