重整生成油脱氯剂的开发及工业应用

王宁 刘剑 张海洪 屠松立 韩龙年 杨国明

1.中海油化工与新材料科学研究院(北京)有限公司 2.中海石油宁波大榭石化有限公司

氯及氯化物广泛存在于工业生产中[1-4],尤其在催化重整过程中,氯腐蚀会严重影响装置的安全运行[5-10]。受重整催化剂补氯的影响,重整生成油中不可避免会存在氯化氢[11-13],重整生成油中含氯化氢会导致脱戊烷塔塔顶换热器腐蚀、堵塞,还会影响后续抽提溶剂[14-15],从而影响下游生产。为此,需要在该工艺中进行脱氯。目前,国内外关于催化重整过程中的生成油脱氯应用较多的是固体脱氯技术,具有流程简单、投资成本低的特点。固体脱氯剂的制备技术主要包括共混法、浸渍法及共沉淀法[16-17]。其中,应用较广的共混法脱氯剂以碱金属及碱土金属氧化物、氢氧化物及碳酸盐为主要活性组分[18],在制备过程中,需要对活性组分、成型助剂等原料进行粉碎、机械混合、挤出成型及成型焙烧,之后还需注意脱氯剂产品的防潮保护,防止板结及机械强度损失;通过浸渍法工艺制备的脱氯剂较适宜脱除有机氯化物,在浸渍过程中,活性组分易出现结晶析出,导致活性化合物负载量不足,或导致结晶堵塞孔道[19]。同时,制备过程相对繁琐,需要更加注意活性组分在载体上的分散度[20],且在工业应用中存在易穿透脱氯剂床层、使用周期较短的问题,制约该技术的应用;由可溶性碱与金属盐类共沉淀的复合金属化合物在高温下进行干燥处理,可得到共沉淀法脱氯剂[21]。该类型脱氯剂活性组分分散性好,脱氯效果良好,但存在生产工艺复杂、条件较苛刻、生产成本高等问题。市场上各专利商提供的生成油脱氯剂普遍存在氯容低、结构强度差的问题[22-25],导致脱氯剂更换频繁,装置的长周期运行受到影响。因此,需要开发高效重整装置生成油脱氯剂。

采用不同活性组分的筛选、复配、性能分析测试、含量调变等手段,对造孔剂组分进行筛选,调变脱氯剂的孔道结构,优化焙烧工艺,制备了重整生成油脱氯剂,并利用20 mL小型试验装置进行脱氯剂性能评价。所制备的脱氯剂性能优于工业参比剂,并在中海石油宁波大榭石化脱氯有限公司重整装置上进行了工业应用。

1 实验部分

1.1 原材料

氧化钙、氧化锌、氧化镁均为工业级,纯度(w)99%,天津化学试剂有限公司;硝酸,分析纯,天津化学试剂有限公司;拟薄水铝石粉,德国Sasol公司;田菁粉、玉米淀粉,纯度(w)99%,郑州明瑞化工产品有限公司。

1.2 催化剂制备

重整生成油脱氯剂的开发工艺路线简述如下:①以合适的比例混合,按照一定的比例称量载体前驱体拟薄水铝石,并加入适量活性组分及造孔剂混合,作为该脱氯剂的成型助剂;②按质量称取原料,采用机械方式混合均匀后,取硝酸和若干去离子水混合制备成硝酸水溶液,滴加到研钵中研磨混合,转移到挤条机中混捏,挤条成型;③在烘箱中干燥,然后在马弗炉中焙烧,得到成品脱氯剂。

1.3 试样表征与仪器

催化剂BET分析采用Micromeritics公司ASAP2420全自动比表面积及孔隙分析仪;成分分析采用日本理学ZSXPrimus Ⅱ型X射线荧光光谱仪;催化剂表面形貌表征采用日立SU 8200型扫描电子显微镜;脱氯剂挤条成型采用华南理工大学科技实业总厂生产的F-26(Ⅲ)双螺杆挤条机;焙烧处理采用天津市中环实验电炉有限公司生产的SX3-12-16A型箱式电阻炉;催化剂侧压强度的测定采用大连智能试验机厂生产的ZQJ-Ⅱ型智能颗粒强度试验机。

1.4 活性评价方法

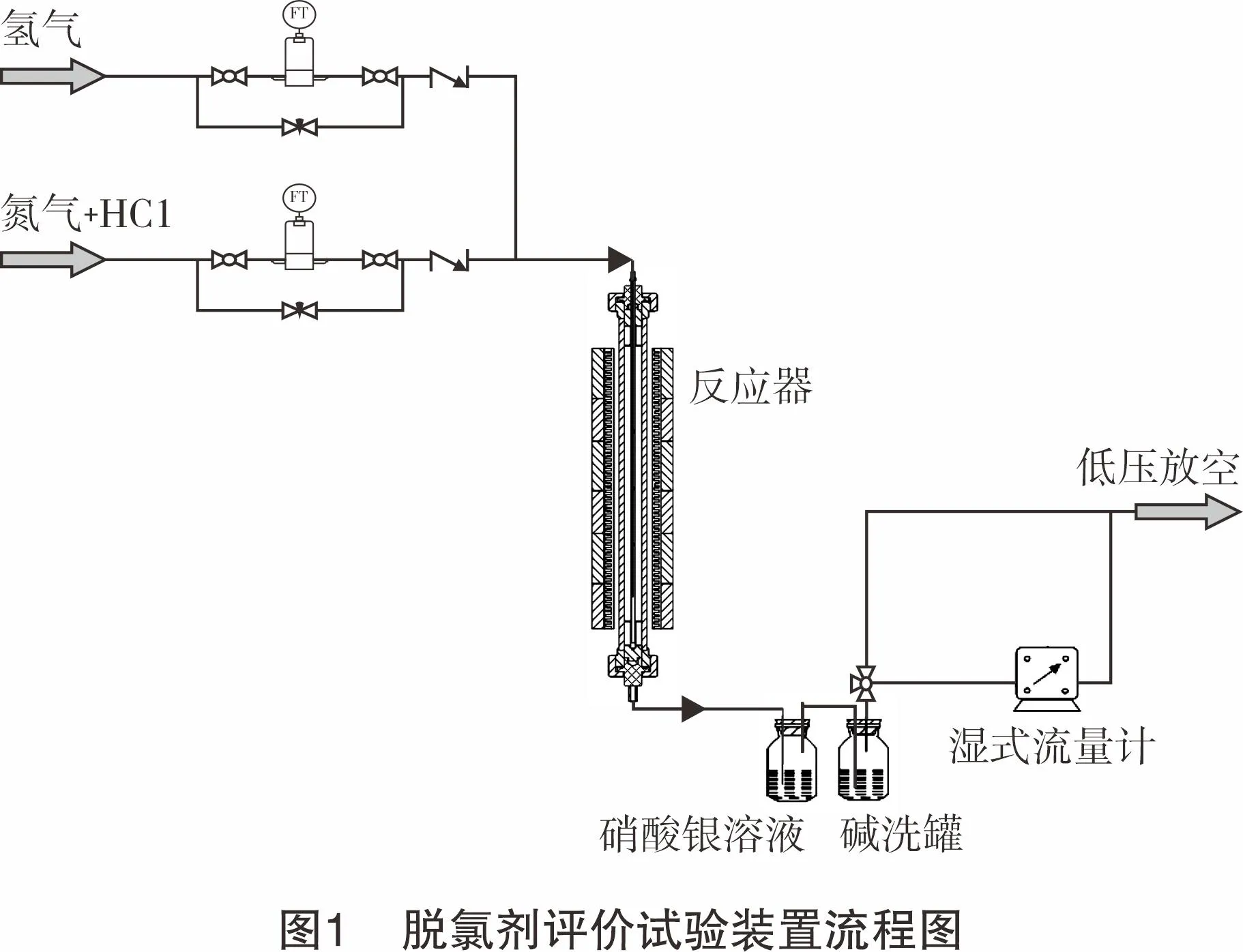

本试验的脱氯评价装置通过自主设计制造,主要由3部分组成:氯化氢混合气、脱氯反应系统和穿透氯化氢尾气吸收系统。采用自制石英管反应器作为脱氯剂脱氯性能评价装置,试验过程中将待评价的脱氯剂装入反应器恒温区内,在临氢状态及一定条件下,将氮气和氯化氢经过质量流量计控制,混合后进入反应器,脱除原料中的氯化氢。装置流程如图1所示。

脱氯剂氯容指的是反应结束后吸收或反应留在脱氯剂中的氯所占的百分比。计算公式见式(1)。

(1)

式中:脱氯剂氯容,%;mCl为反应后脱氯剂中留存的氯的质量,g;mcat为脱氯剂穿透前的质量,g。

2 结果与讨论

2.1 活性化合物考查

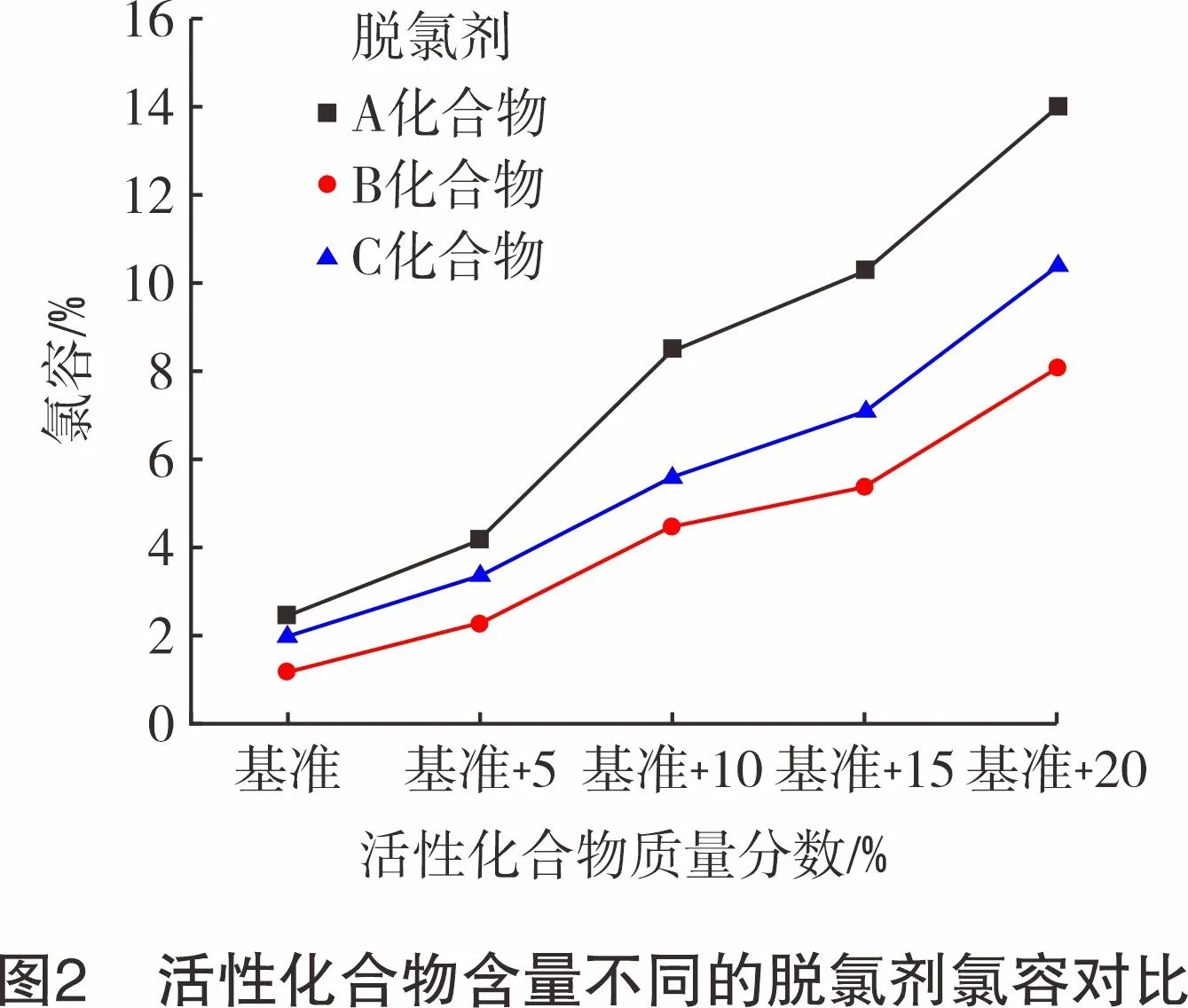

(1) 在实验室将活性化合物氢氧化钙、氧化镁、氧化锌(分别以A、B和C代替)与拟薄水铝石粉混合均匀,加硝酸胶溶制备成活性化合物含量不同的脱氯剂。考查在反应温度为50 ℃、反应压力为常压、体积空速为3 000 h-1、反应气中氯质量分数为60 000 mg/kg的催速条件下(即较工业装置脱氯反应条件更为苛刻的“快速失活”的寿命试验,在工业装置中脱氯罐前原料中氯质量分数不到10 mg/kg,而本催速试验原料中氯质量分数为60 000 mg/kg),评价不同脱氯剂的脱氯性能,评价结果如图2和图3所示。其中,基准代表对应添加的活性化合物的基准值,+5代表该化合物在其基准值的基础上质量分数增加5%,+10、+15、+20同理。

由图2和图3可知,3种活性化合物脱氯性能排序如下:A>C>B。随着3种活性化合物含量的增加,其制备的重整生成油脱氯剂强度降低,脱氯剂强度排序如下:C>B>A,其中,含有活性化合物C的脱氯剂强度明显高于A、B脱氯剂,而B脱氯剂相较A脱氯剂强度优势不甚明显。选取目前市场占有率较高的生成油脱氯剂作为参比剂,其强度为84 N/cm,在上述催速条件下进行脱氯性能考查,参比剂氯容为10.4%。脱氯性能最好的A活性化合物脱氯剂的氯容未超过14.0%,强度仅为80 N/cm,显示单组分活性化合物的脱氯剂性能较差。

(2) 选择综合性能较好的两种活性化合物A和C,按照不同比例和拟薄水铝石粉混合,利用胶溶剂制备成活性化合物含量不同的脱氯剂,在催速条件下评价其脱氯性能,评价结果见表1,其中,a、c代表对应化合物含量的基准值。

由表1可知,在两种活性化合物含量总和一定的情况下,随着A含量的降低和C含量的升高,脱氯剂的氯容先增加后逐渐降低,其中,LHL-18脱氯剂的脱氯性能最优。

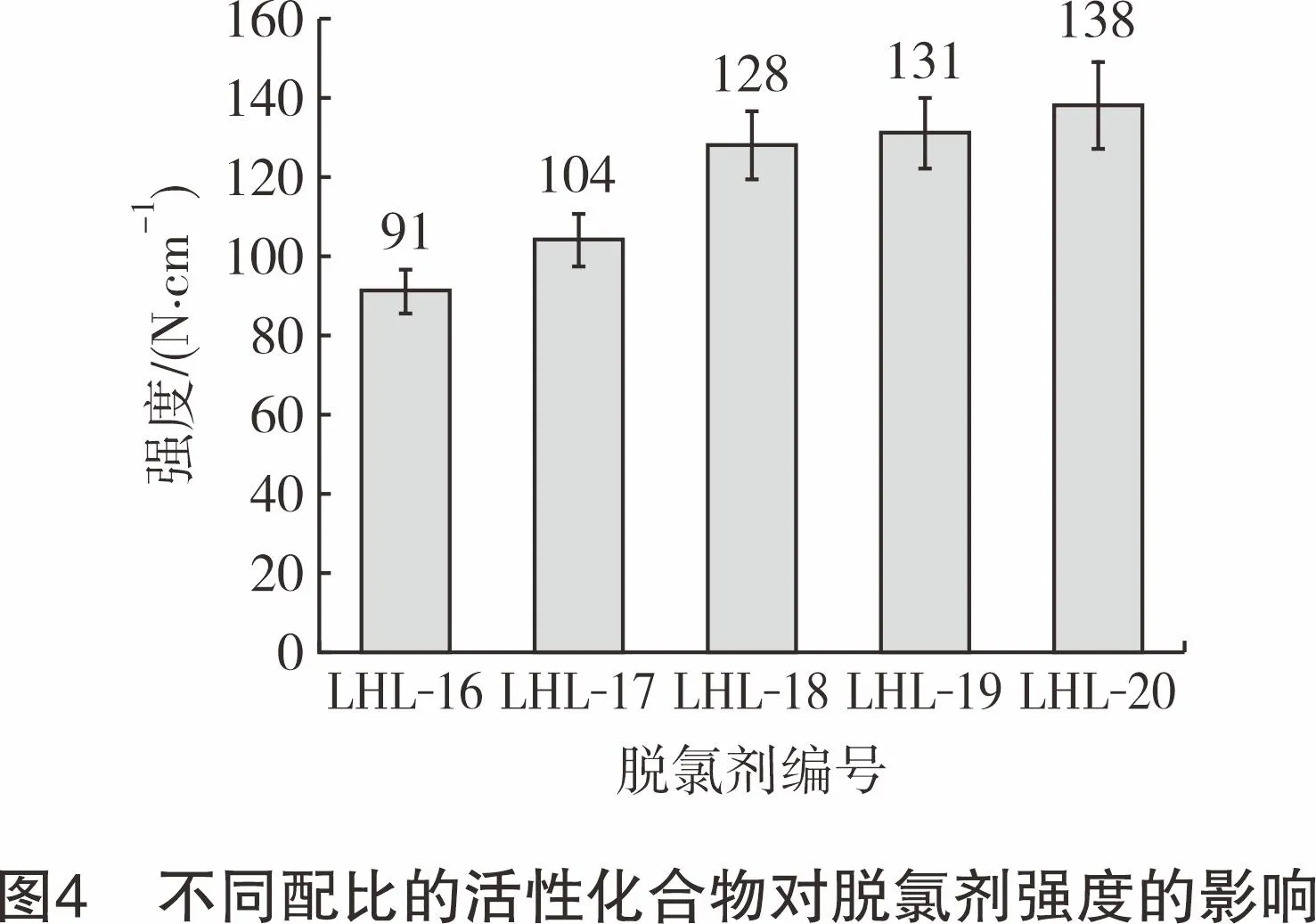

分析不同配比的活性化合物对脱氯剂强度的影响,见图4。

由图4可知,随着活性化合物A和C质量比的变化,其制备的生成油液相脱氯剂强度有所变化:在活性化合物含量总和一定的情况下,随着A含量的减少和C含量的增加,脱氯剂强度也在增大,从91 N/cm增至138 N/cm;而脱氯剂的孔容则缓慢减小,从0.291 1 cm3/g降低到0.221 1 cm3/g(表1)。其原因可能是活性化合物C较A在制备过程中与脱氯剂内部孔隙的吸附能力更强,晶粒分配更均匀;同时,化合物A在制备过程中发生分解,影响了脱氯剂的强度。

2.2 造孔剂的影响

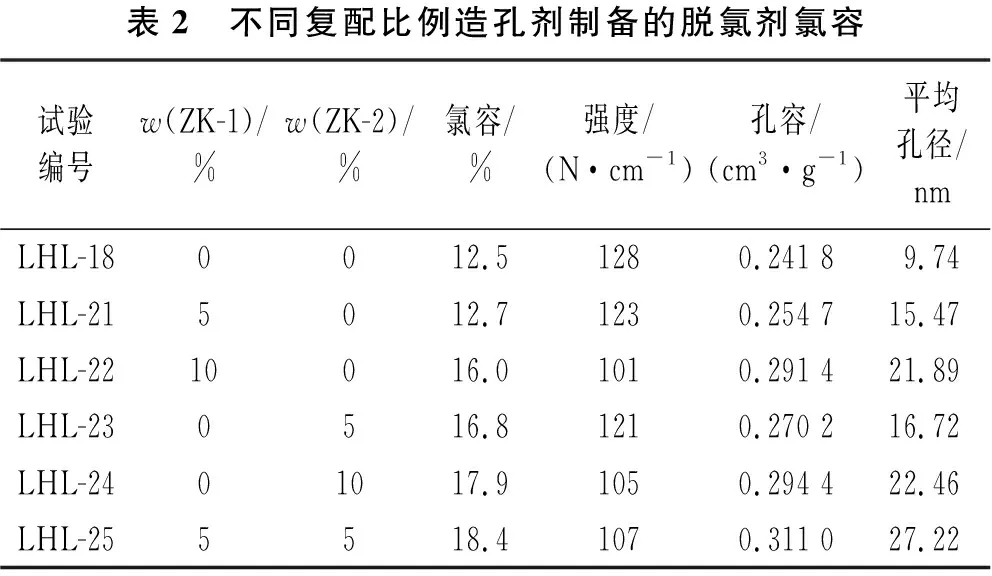

在挤出成型时,为了改进成型物的孔结构,需要在成型过程中加入少量孔结构改性剂,即造孔剂。采用单一助剂的产品有时不能达到满意的性能,会出现成型条弯曲严重、易断裂出粉等问题,造成催化剂机械强度差。若生产形状复杂的氧化铝载体时,情况更为严重。本试验在制备脱氯性能较好的脱氯剂过程中,选择添加两种不同的造孔剂田菁粉、玉米淀粉(分别以ZK-1和ZK-2代替),测试不同配比的造孔剂对脱氯剂强度和脱氯性能的影响,结果见表2。

表2 不同复配比例造孔剂制备的脱氯剂氯容试验编号w(ZK-1)/%w(ZK-2)/%氯容/%强度/(N·cm-1)孔容/(cm3·g-1)平均孔径/nmLHL-180012.51280.241 89.74LHL-215012.71230.254 715.47LHL-2210016.01010.291 421.89LHL-230516.81210.270 216.72LHL-2401017.91050.294 422.46LHL-255518.41070.311 027.22

从表2分析添加不同配比的造孔剂对脱氯剂的孔容影响趋势可知,随着ZK-1和ZK-2含量比例的变化,其制备的生成油液相脱氯剂孔容值有所变化:在不添加ZK-2的情况下,随着ZK-1含量的升高,液相脱氯剂孔容逐渐升高,从0.241 8 cm3/g增加到0.291 4 cm3/g;在不添加ZK-1的情况下,随着ZK-2质量分数从5%升高到10%,液相脱氯剂孔容也有所增长,从0.270 2 cm3/g增加到0.294 4 cm3/g;分别添加质量分数为5%的ZK-1和ZK-2造孔剂,脱氯剂孔容达到0.311 0 cm3/g,较单独添加质量分数为10%的ZK-1或ZK-2增长明显,进一步说明了ZK-1和ZK-2对于脱氯剂孔容而言有一定的协同作用,配置合适比例的两种造孔剂,可以有效提高脱氯剂的孔容。

对上述综合性能最好的LHL-25脱氯剂进行扫描电子显微镜(SEM)分析,得到直观的样品表面形貌相关信息,见图5。

由图5(a)可知,该样品的横截断面为光滑平整的圆形,直径约2 mm;选取该截面上的一个微区进行高倍数(20 000倍)扫描,得到如图5(b)所示的SEM图像。在高放大倍数下,样品表面均匀分布大量微小颗粒状固体,部分位置出现片状结构,整体呈现疏松多孔状,可以看到明显的孔隙,孔隙直径在约0.2 μm以下,脱氯剂样品存在较多大孔结构,具备大孔材料良好的渗透性,可以改善液相的重整生成油在脱氯剂中的扩散,推进脱氯反应向颗粒的纵深发展,有效提高氯容。

2.3 焙烧工艺的影响

焙烧工艺影响催化剂的活化、催化剂晶粒分配和晶粒长大过程。对于传质扩散要求高的液相脱氯剂来说,良好地控制其晶粒分配或成长过程非常重要。由此,通过控制焙烧过程参数、增加机械强度和造孔作用获得较大的孔隙,选择300 ~700 ℃作为焙烧温度的筛选范围,结果见表3。

表3 不同焙烧温度下的脱氯剂的性能参数脱氯剂编号焙烧温度/℃焙烧时间/h氯容/%比表面积/(m2·g-1)孔容/(cm3·g-1)强度/(N·cm-1)LHL-2630039.21750.211 882LHL-27 400312.32100.280 195LHL-25500318.42260.311 0107LHL-28 600317.82260.311 4101LHL-29 700317.72250.320 299

在空气或氧气气氛下焙烧可使催化剂前驱体部分分解,使载体和活性组分间产生一定的相互作用,焙烧时可增加机械强度,具体表现为焙烧温度从300 ℃升至500 ℃时,脱氯剂强度呈线性增加趋势;但当温度升高至500 ℃以上时,焙烧温度对脱氯剂的造孔作用明显,获得了较大的孔隙,孔容增长加速,强度缓慢降低。

分析脱氯剂比表面积和孔容的变化趋势,在焙烧温度达到400 ℃时,脱氯剂孔结构成型助剂发生转变,转变为γ-氧化铝。同时,由于氧化铝的多孔性,能够提供更多的比表面积,较大的比表面积使得焙烧温度在300~400 ℃区间内比表面积增长速率明显变大;焙烧温度超过400 ℃后,能够得到稳定的孔结构和网状结构,比表面积增长曲线平缓。在700 ℃的高温条件下,活性化合物A的前驱体分解完全,比表面积与孔容较600 ℃相差不大。同时,样品的氯容也随着焙烧温度的升高而增大,在500 ℃左右达到最大值18.4%,之后随着温度的升高变化不大。

综合考虑脱氯效果与理化性能指标、焙烧能耗等因素,在500 ℃下焙烧3 h,重整生成油脱氯剂能够兼顾氯容和强度,综合性能最好,焙烧温度较适宜。

2.4 脱氯剂分析

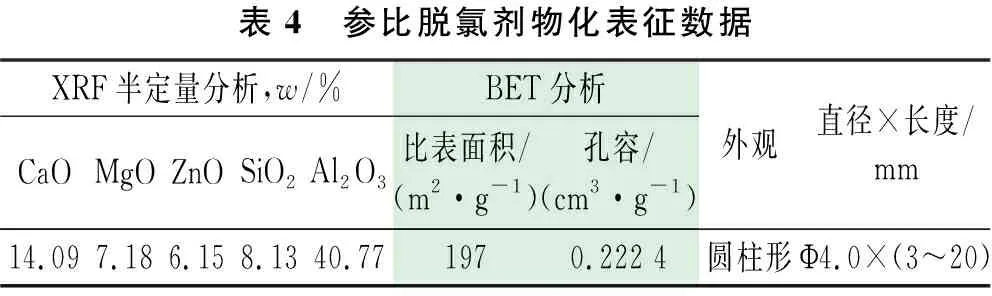

选取目前市场占有率较高的生成油脱氯剂作为参比剂,进行物化表征,结果如表4所列。

表4 参比脱氯剂物化表征数据XRF半定量分析,w/%BET分析CaOMgOZnOSiO2Al2O3比表面积/(m2·g-1)孔容/(cm3·g-1)外观直径×长度/mm14.097.186.158.1340.771970.222 4圆柱形Φ4.0×(3~20)

由以上分析结果可以得出以下结论:

(1) 该脱氯剂的主要成分为CaO、MgO、ZnO、SiO2和Al2O3,其中,起到吸附脱氯效果的碱性物质为CaO、MgO和ZnO,尤其是质量分数高达14.09%的CaO是最主要的脱氯活性组分。

(2) 理论上具有较大比表面积和孔容的脱氯剂更有利于脱除痕量的氯化氢;该脱氯剂比表面积和孔容均较小,意味着脱氯剂中可能缺乏微孔和介孔结构。

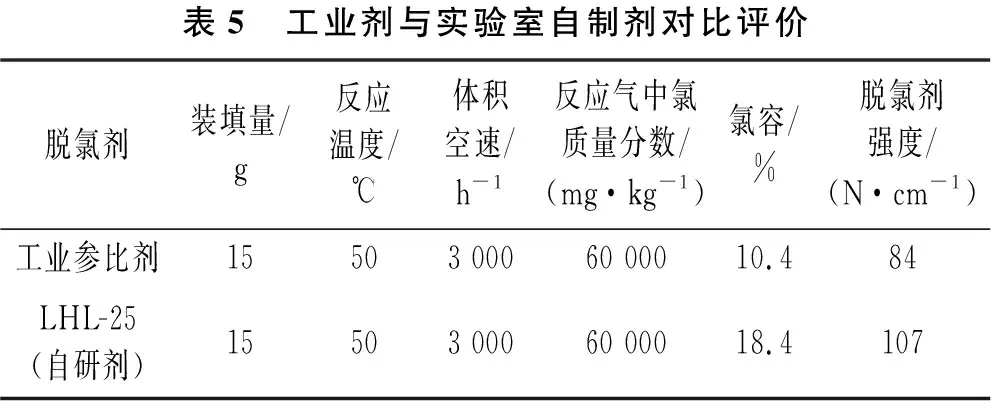

选择参比剂和实验室优选的LHL-25脱氯剂,在相同的实验室催速评价条件下进行脱氯性能评价,对比评价工艺条件和评价结果,见表5。

表5 工业剂与实验室自制剂对比评价脱氯剂装填量/g反应温度/℃体积空速/h-1反应气中氯质量分数/(mg·kg-1)氯容/%脱氯剂强度/(N·cm-1)工业参比剂15503 00060 00010.484LHL-25(自研剂)15503 00060 00018.4107

由表5可知,实验室优选的LHL-25重整生成油脱氯剂在上述催速评价条件下,氯容达到18.4%,远优于工业参比剂10.4%的氯容;同时,LHL-25重整生成油脱氯剂的强度达到107 N/cm,优于工业参比剂20%以上,显示出良好的机械性能。

2.5 脱氯剂工业应用

大榭石化150×104t/a连续重整装置是大榭石化馏分油综合利用项目的主要生产装置之一。该装置以预加氢单元生产的精制石脑油、加氢裂化装置提供的重石脑油混合后作为重整原料,经过重整反应、油气再接触、分馏后生产研究法辛烷值(research octane number,简称RON)为104的汽油组分,分离后的脱戊烷油作为55×104t/a芳烃装置的原料,装置副产的氢气送往工厂的氢气管网供其他用户使用。该装置的生成油脱氯罐(以下简称脱氯罐)V208B于2022年9月9日投用了本项目研制生产的LHL-25型重整生成油脱氯剂,单罐使用。

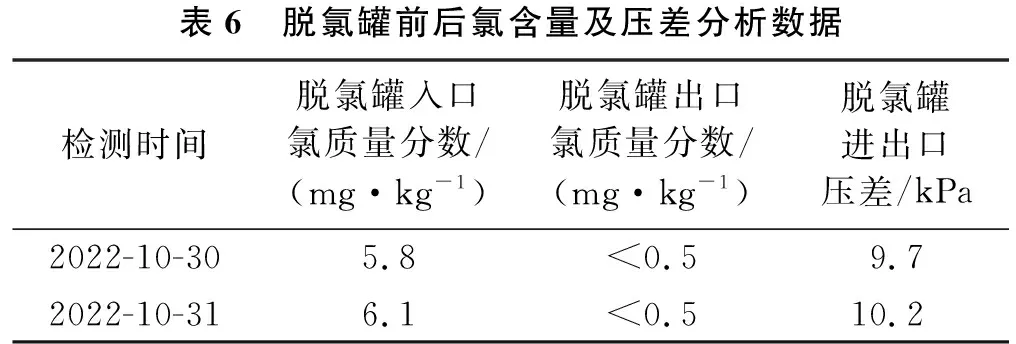

为全面掌握脱氯剂的性能,综合评定使用效果,在使用时间接近2个月时,对该批脱氯剂的脱氯性能进行标定,标定内容为重整生成油脱氯罐脱氯前、脱氯后氯含量及脱氯罐进出口压差,见表6。

表6 脱氯罐前后氯含量及压差分析数据检测时间脱氯罐入口氯质量分数/(mg·kg-1)脱氯罐出口氯质量分数/(mg·kg-1)脱氯罐进出口压差/kPa2022-10-305.8<0.59.72022-10-316.1<0.510.2

标定结果显示:

(1) 在原料油性质、原料中杂质含量和操作条件符合技术协议要求的前提下,自研重整生成油脱氯剂的脱氯罐出口氯质量分数<0.5 mg/kg,下游设备未发生因为铵结晶导致系统压差增大的情况。

(2) 在自研重整生成油脱氯剂使用时间段内,脱氯罐进出口压差<50 kPa。

3 结论

(1) 单组分活性化合物脱氯效果不佳,氯容较低;采用优选出的两种活性化合物进行复配,并通过调整复配比例参数,可以明显提高脱氯剂氯容。

(2) 造孔剂类型和添加量对脱氯剂的脱氯性能有显著的影响,ZK-1和ZK-2造孔剂对脱氯剂的孔容有一定的协同作用,配置合适比例的两种造孔剂各5%(w),可在保证脱氯剂强度的同时提高脱氯剂氯容。

(3) 综合考虑脱氯效果与理化性能指标、能耗等因素,在500 ℃下焙烧3 h,生成油液相脱氯剂能兼顾氯容和强度,综合性能最好。

(4) 催速条件下的评价结果表明,所开发的生成油脱氯剂脱氯性能超过工业参比脱氯剂。

(5) 所制备的生成油脱氯剂应用于大榭石化150×104t/a连续重整装置,在脱氯罐前后压差<50 kPa的情况下,脱氯罐出口HCl质量分数<0.5 mg/kg,达到装置指标要求。