等占空比周期对版图形的研究*

万鹏程,黄彦国,王永功,赵海红,张建巾,马依依

(1.天水天光半导体有限责任公司,甘肃天水 741000;2.兰州理工大学理学院,兰州 730050)

1 引言

设计部门将产品版图数据提交给制版工厂,同时晶圆加工厂也需要向制版工厂提交称之为Frame 的数据。Frame 数据通常是指格式为GDSII 的版图数据,包含了光刻、刻蚀、扩散和淀积工艺所需的试验和测试所需的图形,Frame 数据包含用于版图所有层次的对准和套刻图形。制版工厂将设计部门的产品数据和晶圆加工厂的Frame 数据整合到一起,制作掩模版,交给晶圆加工厂。

掩模版可以按照制造材料分为苏打玻璃掩模版、低膨玻璃掩模版和石英玻璃掩模版,其中石英玻璃的热膨胀系数最小,有利于大规模生产中保持产品良率和延长掩模版的寿命。为了避免环境中的微粒附着在掩模版表面,可以在掩模版上贴膜(Pellicle),贴膜材料包括硝化纤维(NC)和醋酸纤维(AC),其中NC 膜用于宽带光源(波长为340~460 nm),AC 膜用于中度紫外曝光系统。掩模版可以单面贴膜、双面贴膜,也可以不贴膜,显然贴膜有利于保持产品良率。

业内主要的光刻机供应商包括ASML、Nikon 和Canon。本文主要讨论Nikon NSR-2005i9c 步进投影光刻机对版图形问题。NSR-2005i9c 拥有365 nm i-线光源,曝光精度为450 nm,套刻精度为100 nm,可用于125 mm×125 mm 掩模和6 英寸(150 mm)整片晶圆的高精度投影曝光,而且版到片上有5 倍缩小率,版上曝光场尺寸为20 mm×20 mm,可变数值孔径NA=0.5~0.57 μm,掩模对准精度为0.02 μm,步进精度为0.08 μm,曝光功率(光强)可达600 mW/cm2,曝光均匀性为1.75。

由NSR-2005i9c 的设备数据可知,6 英寸晶圆通常采用分块曝光的方式[1],这就需要设备具有平移功能。NSR-2005i9c 在水平面内的移动包括互相正交的两个方向,文献[2-3]对该设备的移动和对准做了较深入的讨论;文献[4]讨论了掩模可制造性检查规则的设计问题;文献[5]讨论了光刻机漏光对GaAs MMIC 图形质量的影响。但是上述文献均缺少第一次光刻的时候光刻版偏移检查图形的设计说明,大量的文献更多地关注套刻对准图形的设计[6-8]。梳齿状对版图形设计广泛应用于亚微米级缩小步进式投影光刻工艺,当应用于其他波长光刻工艺时,可以等比例设计缩放,且与光刻机设备的精度有关。对版图形的设计第一是为了满足后续封装过程中划片道的要求,恰当的设计可以保证划片金刚刀的路径,并尽可能减少对产品管芯的损伤;第二是可以检验光刻机坐标参数,检查光刻机工作台步进的精度,确认设备状态。

2 衍射公式

菲涅尔-基尔霍夫衍射公式为

考虑缝宽为a 的情况,此时距离缝中心为x 的位置的光和经过缝中心的光的光程差Δr可以表示为

这里的θ 也称为衍射角,注意到此时的光程差与y 方向无关。为了试验观察和计算方便,在缝后放置透镜,此时场点到缝中心的距离满足r0物像高斯公式。

考虑到光强和振幅的平方成正比,则有

式中的Iθ是衍射角为θ 时的光照强度,I0是衍射角为0时的光照强度。

图1 给出了i 线(λ=365 nm)在不同单缝宽度a 下单缝衍射的光强分布。当缝宽a 减小至趋于入射i 线的波长时,衍射效果增强。从对准图形的角度考虑,可以设计简单的结构(如条带拼接)用于检查第一次光刻对版的偏移,并希望避免显著的衍射效应。考虑版对准精度为0.02 μm,以及优化对版相对误差的目的,本文中选择a=2 μm,同时避免了显著的衍射极限效应。另一方面,如图1 所示,当a<2 μm 时,在光刻过程中引入了显著的衍射效应,这会造成光刻图形对比度下降;而且,当a=2 μm 时,由图1 可知,衍射效应的抑制使得i 线按照几何光学直线传播,这意味着可以显著提高图形附近的对比度。

图1 单缝衍射的光强分布

3 梳状结构的对准图形

正如比克尔和道克苏指出的[10],使用已知精确度的仪器对未知常数β 进行测量,如果测量结果Xi(i=1,...,n)是独立的且呈正态分布,其中测量结果的均值和方差分别为和σ2,那么可通过式(8)估计该常数:

可以估算该测量结果和未知常数β 的误差分布概率

其中b 是测量的精度要求。显然,测量结果及其方差并不能确定落在精度要求的范围内。进一步的计算表明

试验中,为了提高第一次对版的效率,可将首次对版的条带结构设计为梳状结构(也称为拼接光栅)。基于中心极限定理,当梳齿的数量N→∞时,可知对梳状结构的测量可以保证对版的结果满足概率要求。但是,从工程角度出发设计只能取有限的齿数,在这个前提下,有限的测量结果服从t 分布(亦称Student 分布)。

上式构造的统计量服从自由度为n-1的t 分布,而且密度函数fn(t)为

式(12)中的Γ 表示Gamma 函数。

图2 是t 分布和Gaussian 分布的概率密度函数f(x),横坐标为随机变量x 的分布区间,纵坐标f(x)表示n 分别为1、5、10 时t 分布和Gaussian 分布的概率密度函数,当独立测量的次数n>10 以后,t 分布可以近似为标准正态分布,或认为此时测量的统计结果在可靠度1-γ 要求下处于β±b 之内。

基于这样的考虑,设计梳状对版检查结构的齿数大于10。从物理的角度来看,当齿数增大时,光刻机的成像亮度会增大,这也有益于提高空间像的对比度,两种齿数下光强的空间分布如图3 所示,其中a=2 μm,空间周期T=4 μm,占空比a/T=50%。从图中可知,随着齿数的增大,光强显著提高,这有利于光刻过程。

图3 两种齿数下光强的空间分布

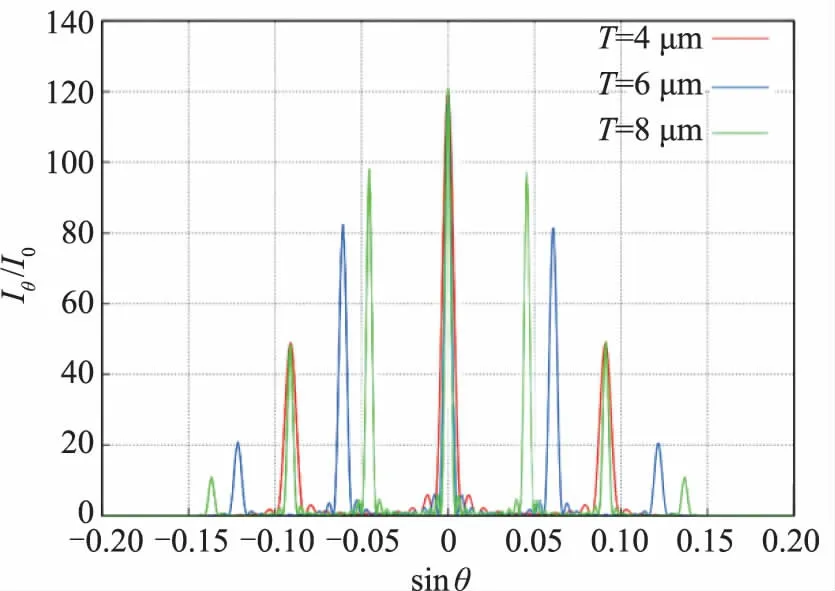

作为对比,不同周期下光强的空间分布如图4 所示。当空间周期较大时(占空比由50%变为33.3%和25%),除了中央主极大衍射峰外,在像附近还存在其他的主极大峰值,这对掩模对准操作可能产生影响。

图4 不同周期下光强的空间分布

梳齿状对版图形的版图如图5 所示,在版图设计中,图5 的图形放置于每个步进单元上下左右四边,用于拼接游标检查,在版图设计过程中必须保证上下梳齿状图形最中间梳齿对齐,同时也必须保证左右梳齿状图形最中间梳齿对齐,在首次光刻后梳齿状对版图形的显微照片如图6 所示。首次光刻后检查拼接游标时,中间梳齿对齐表示拼接无误差,对拼到其余梳齿表示步进存在误差。可利用该拼接游标调整步进参数,误差在±0.6 μm 以内可以从拼接游标上读出,版拼接游标共13 条梳齿,设中间梳齿为0 号,向上递增,向下递减,该图形为检查图形,每条读取误差值为0.1 μm,当两个拼接游标的0 号梳齿对齐时,表示拼接合格,无误差。当拼接游标第几条梳齿对齐时,可读取对应的误差值,比如第一条对齐,误差为0.1 μm,拼接不合格,需要光刻工程师校准光刻机精度。当6 号梳齿对齐时,可以读取的误差值最大,为±0.6 μm,目的是给光刻机的校准提供数据支撑。对光刻后的图形进行检查,中间梳齿对齐则拼接图形合格,满足要求(见图6)。

图5 梳齿状对版图形的版图

图6 梳齿状对版图形的显微照片

4 结论

基于菲涅尔-基尔霍夫衍射原理,忽略衍射效应,设计宽度为2 μm、占空比为50%的对版图形。为了达到统计可靠性的目的,将对版图形设计为梳状多齿结构,Frame 图形设计为对版拼接提供了检查依据。理论分析证明该梳状多齿结构有利于提高中央主极大峰值附近的光强和对比度。试验中,该设计的确未对光刻对版操作产生不良影响,显微观察的结果表明,对版图形清晰,能反映该工艺具有较好的稳定性。后续的晶圆在线测试和切割过程中,亦没有发现由于对版误差引起的产品良率下降问题。