大功率MMC系统中子模块IGBT状态监测系统设计方法

摘要:絕缘栅双极型晶体管(insulated gate bipolar transistor)是模块化多电平换流阀 (modular multi-level converter, MMC)中的关键部件之一,对其运行状态进行在线监测是保障MMC系统安全、可靠和经济运行的重要措施。针对MMC子模块中多芯片并联IGBT模块运行状态难以实时监测的问题,文中提出了基于模块壳温分布规律与老化状态映射关系的运行状态监测系统设计方法,以实现不同工况下IGBT模块状态的自适应评估和管理。首先,分析了MMC子模块中IGBT模块老化失效对热流的影响规律,甄选了壳温作为表征模块状态的特征参量。其次,建立了适用于不同工作点的基于神经网络的IGBT模块老化状态监测模型,并根据不同应用场景的需求偏好实现了对功率模块运行状态的表征和识别;最后,基于所提的状态监测系统设计方法在MMC测试平台上验证了方法可行性和有效性。文中所提方法为解决大功率工况下MMC子模块中IGBT模块的状态监测问题提供了新的思路,为系统的运行维护提供了实用、有效的解决方案。

关键词:MMC;IGBT;状态监测系统;神经网络;运行状态

中图分类号:TM464 文献标志码:A 文章编号:1000-582X(2023)11-102-17

Design Method of IGBT Module Condition Monitoring System for Submodule in High Power MMC system

LUO Dan1,2, CHEN Minyou2, LAI Wei2, XIA Hongjian2, LI Changsheng2

(1. Shinan Power Supply Branch Company of State Grid Chongqing Electric Power Company, Chongqing 401136, P. R. China; 2. State Key Laboratory of Power Transmission Equipment Technology, Chongqing University, Chongqing 400044, P. R. China)

Abstract: The insulated gate bipolar transistor (IGBT) module plays a pivotal role in the modular multilevel converter (MMC), making online monitoring essential for ensuring the MMC systems safety, reliability, and cost-effectiveness. Addressing the challenge of real-time monitoring for multi-chip parallel IGBT modules in the MMC system, this paper presents a design method of condition monitoring system based on the relationship between the modules case temperature distribution and its aging state, which enables adaptive evaluation and management of IGBT module under different operating conditions. Firstly, the impact of aging failure on the heat flow of IGBT modules in MMC sub-modules is analyzed, with case temperature selected as the characteristic parameter representing the module's state. Secondly, an aging state monitoring model for IGBT, based on neural network, is established. This model is adaptable to different working points, allowing for the characterization and identification of module states according to the demand preference of different application scenarios. Finally, the proposed condition monitoring system design method is verified on MMC test platform, demonstrating its feasibility and effectiveness. This paper provides an innovative solution for IGBT status monitoring in MMC sub-modules under high power operating conditions, offering a practical and effective approach to state maintenance.

Keywords: MMC; IGBT; condition monitoring system; neural network; working condition

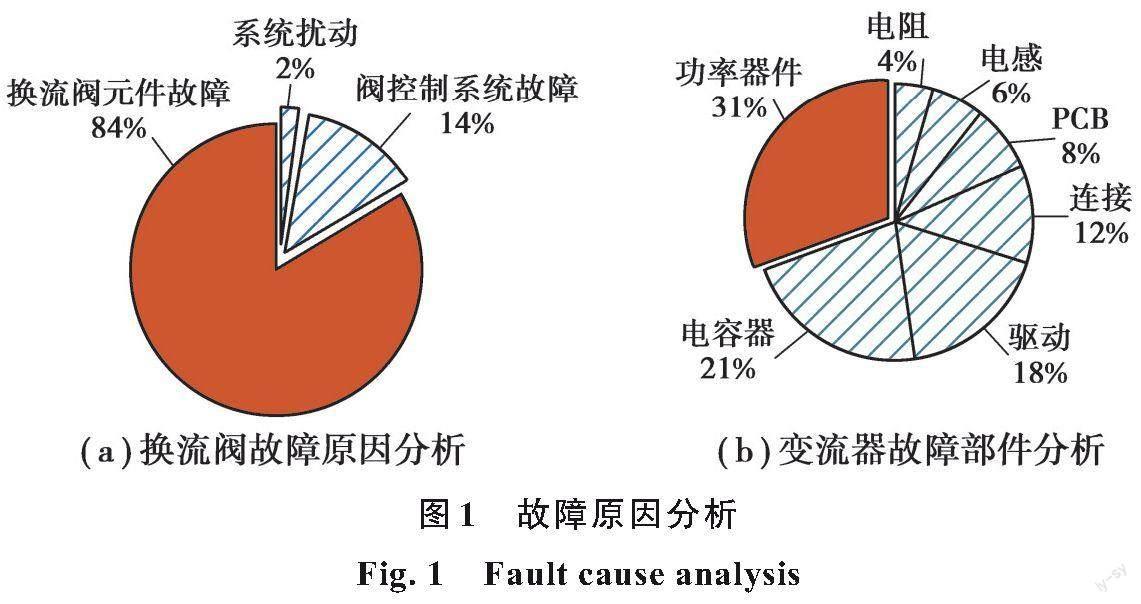

中国绿色低碳道路的可持续发展战略促进了水能、风能、太阳等绿色能源的全方位发展[1]。为了解决绿色能源的传输问题,高压直流输电技术(high voltage direct current, HVDC)因其系统容量大、传输距离远、运行功率高等特点[2?3]得到了广泛应用。模块化多电平换流阀(modular multilevel converter, MMC)具有开关频率低、运行效率高、输出特性好等优点已成为直流输电系统的主流拓扑[4]。然而,统计数据表明换流阀元件故障是造成换流阀系统故障的主要原因[5],如图1(a)所示。绝缘栅双极型晶体管(insulated gate bipolar transistor, IGBT)是换流阀元件的核心部件,在运行时承受着高电压、强电流的运行应力,是变流器中最容易发生疲劳失效的部件之一[6],如图1(b)所示。因此,对IGBT模块运行状态进行实时监测对MMC系统可靠运行及主动运维具有重要意义[7]。

为满足MMC系统大功率容量需求常选用大功率的多芯片并联模块,然而现有针对多芯片并联模块的状态监测方法还较少,主要分为基于模块端部监测电气参量和基于内部集成传感器的方法。基于模块端部监测电气参量的方法是通过基于阈值电压[8]、充电时长[9]、模块跨导[10]和导通压降[11]等电气参量实现对模块状态监测的方法,其优点是对模块侵入性较低。但该类方法的核心是检测模块开通与关断瞬态或稳态的电气参数,这需要增加高电压、大电流工况下具备较复杂的钳位、隔离等功能的测量电路,难以应用在大功率工况下。基于内部集成传感器方面,Dalessandro等[12]提出模块内部集成电流传感器来监测模块健康状态;Chen等[13]提出了每个芯片均架设监测线路的新型结构来实现模块的健康评估;Tomonaga等[14]通过内置微型磁场传感器实现对状态检测。该类方法虽然能有效地检测到多芯片模块内部各芯片模组的健康状态,但是需对模块内部封装布局进行调整,侵入性较强,实施难度较大。

由于现有的方法在实际应用中存在一定的实施难度,因此仍需要一种对模块侵入性小且易实现的方法来解决MMC系统子模块中IGBT模块健康状态的监测问题。针对该问题,文中提出基于模块壳温分布老化规律的状态监测方法。在IGBT模块中焊层老化后会引起模块底部有效散热面积降低从而导致壳温上升[15?16],因此通过监测不同工况下壳温分布可实现对多芯片模块内部各芯片模组状态的监测。壳温的监测无须内置传感器,具有侵入性小、应用难度低、测量成本低等优点[17],降低了MMC系统中高电压、大电流工况对测量的影响。因MMC系统通常运行在不同的工作点[18],导致IGBT模块的壳温分布规律具有不同的特征,因此需要建立壳温、模块老化状态和运行工况的映射关系。同时,壳温、模块老化状态和运行工况的关系为复杂的电-热耦合及异质材料温度多维空间热传导,难以用特定的数学表达式描述,因此文中采用人工神经网络对运行状态与老化的映射关系进行建模。为解决IGBT模块老化过程中临界状态难以判断的问题,文中提出了一种基于需求偏好的分类方法,根据实际应用场合要求,对神经网络输出结果进行处理以实现模块老化过程中临界状态的识别。

首先结合MMC系统的工作原理,分析了大功率工况对IGBT模块测量的影响,并根据模块老化过程中端部特性的老化规律甄选出壳温作为状态感知参量;其次,针对实际的MMC系统工作环境设计了壳温分布的采集方案,建立了以工况信息及壳温分布为输入,监测倾向可控的神经网络评估模型;最后,提出了在线监测系统设计方法,并在MMC系统工况模拟测试平台上进行了可行性和有效性的验证。

1 MMC系统中IGBT模块在线监测方法

MMC系统拓扑[19]如图2所示,由3个相单元组成,每个单元包含上下2个桥臂,每个桥臂由n个子模块和1个电感组成,其中每个子模块均由功率模块IGBT和电容器组成。桥臂内接入的子模块总电压等于直流母线电压,子模块通过控制IGBT模块的不同开关状态实现电容的投入和切除。IGBT模块老化后会导致模块的性能下降,而且而且严重时会引起开路故障或者短路故障[20]。当IGBT芯片或二极管发生开路失效时会导致子模块无法切除,造成子模块开路故障;当芯片发生短路故障后不仅会导致模块无法正常切除,造成电容器直接短接,严重时会引发电容器短路爆炸,对设备的运行造成危害。因此对子模块中IGBT进行实时监测并及时维护可以有效避免该类故障的发生,对于保证电力系统的可靠运行具有重要意义[21]。

1.1 大功率工况对电气测量的影响

当变换器运行在大功率环下会引起电压和电流传感器的带宽频率大幅降低,以常见的1 000 V电压差分探头DP6150A和1 000 A电流探头CTB1000为例,传感器的采样带宽和采样幅值的特性如图3(a)和(b)所示。可以看出随着被测幅值的升高,电压的采样带宽从80 V的10 MHz降低至1 000 V的1 MHz,对应的采样间隔由0.1 μs下降至1 μs,电流的采样带宽由50 A的20 kHz下降到1 000 A的500 Hz,对应的采样间隔由50 μs下降至2 ms。目前大部分IGBT模块的开关特性变化均是微秒或者纳秒级,采样灵敏度的降低会导致使用动态特性的监测方法产生极大的监测误差甚至失效,最终引起对IGBT状态的误识别和误判断。

基于导通压降变化的监测方法似乎受到采样频率的影响极小,但导通压降的变化受到电气环境的影響极大,大功率环境下难以实现对模块上下管的同时测量。以常见的半桥电路为例,其电气参量如图3(c)所示,假设系统中电源电压为1 000 V,电源负极V0接地,IGBT模块的导通压降为2 V。在下管IGBT导通时,其发射极电位V0接地,集电极对应的电压V1和V2均为2V。虽然上管导通时对应的管压降为2 V,但对应的集电极和发射极电位分别为1 000 V和998 V。在实际运行中无法实现对大量程下电压变化的高精度识别,现有的测量电路[22-23]均需要隔离或降压电路将IGBT上管两端的高电位转化为可测量的低电位信号以保证信号输入的稳定性,隔离电路复杂的结构及单独的供电电源极大地增加了监测的复杂度。

1.2 功率模块老化状态特征参量甄选

当IGBT模块健康工作时,二极管芯片和IGBT芯片的损耗P发热产生的热量都会通过各层材料向模块底部传播并通过底板的有效散热面积SEA[15]向散热器散热,如图4(a)所示。

此时通过IGBT模塊底部的热流密度q为

根据牛顿冷却定理,模块底部壳温测量点的温度TC到环境温度TA的差值与流经该点的热流成正比,比例为散热器的对流传热系数h,为

q = h ( TC - TA )。(2)

结合式(1)和(2)可得底部测量点处壳温的表达式为

由式(4)可知,测量点的壳温变化除了受到功率的影响外还与有效散热面积有关。

图4(b)和(c)可知芯片焊层和基板焊层老化均会引起焊层面积减小导致模块内部的热流向内集中[16],使得模块底部传热的有效面积减小,单位面积上的热流密度增大[15]。同时增大的结温也会导致损耗上升,从而加剧了壳温上升,为

MMC系统中多芯片模块通常需要承受较大的电流和电压应力,为了降低芯片模组间热耦合作用常采用独立的结构进行封装,各芯片模组支路封装在独立的DBC板上,再将所有DBC板焊接于同1个铜基板。文中所采用IGBT模块FF1000R17IE4如图5所示,该模块共由12个IGBT芯片和12个二极管芯片Diodes组成,其中每2个IGBT和二极管芯片组成1个模组支路,每个芯片模组支路(如图5中红色框所示)对应各自不同的有效散热面积。

由于各芯片之间距离较大且分别封装在独立DBC上,使得该模块中芯片之间的热耦合较小[24],因此IGBT芯片和二极管芯片底部的壳温表达式可基于式(4)进行构建,分别如式(5)和(6)所示,其中TIGBT1…TIGBT12和TDIODE1…TDIODE12分别为12个IGBT芯片和二极管芯片所对应的底部壳温,h为散热器的对流换热系数,SI1…SI12和SD1…SD12为12个IGBT芯片和二极管芯片所对应的底部有效散热面积,PIGBT1…PIGBT12和PDIODE1…PDIODE12分别为12个IGBT芯片和二极管芯片所对应的损耗,TA为散热器传热的环境温度。

根据式(5)和(6)可知,各芯片对应的焊层老化会引起对应的IGBT芯片和二极管芯片的损耗上升[24],同时芯片焊层老化后也会引起有效散热面积减小,二者共同作用加剧老化芯片底部的壳温变化。当芯片出现失效后,对应失效芯片的损耗消失导致剩余芯片上的损耗增大,根据公式(5)和(6)可知,此时会导致对应失效点的壳温降低而其余壳温点的温度上升。

因此,文中采用IGBT模块底部壳温作为表征模块内部各芯片健康状态的特征参数,以实现对IGBT模块运行状态的评估。壳温作为表征多芯片并联IGBT模块老化甄选的特征参量,既可准确反映模块的老化状态,又具有良好的可观测性,便于实时测量和跟踪。使用壳温作为监测模块运行状态参量的优点在于不会破坏模块固有的封装结构,且测量点位于散热器上不会影响模块的正常运行,当模块更换后评估系统依然能正常工作,降低了运维成本。

2 MMC系统中IGBT模块状态监测方法

2.1 基于多参数输入的IGBT模块神经网络诊断模型

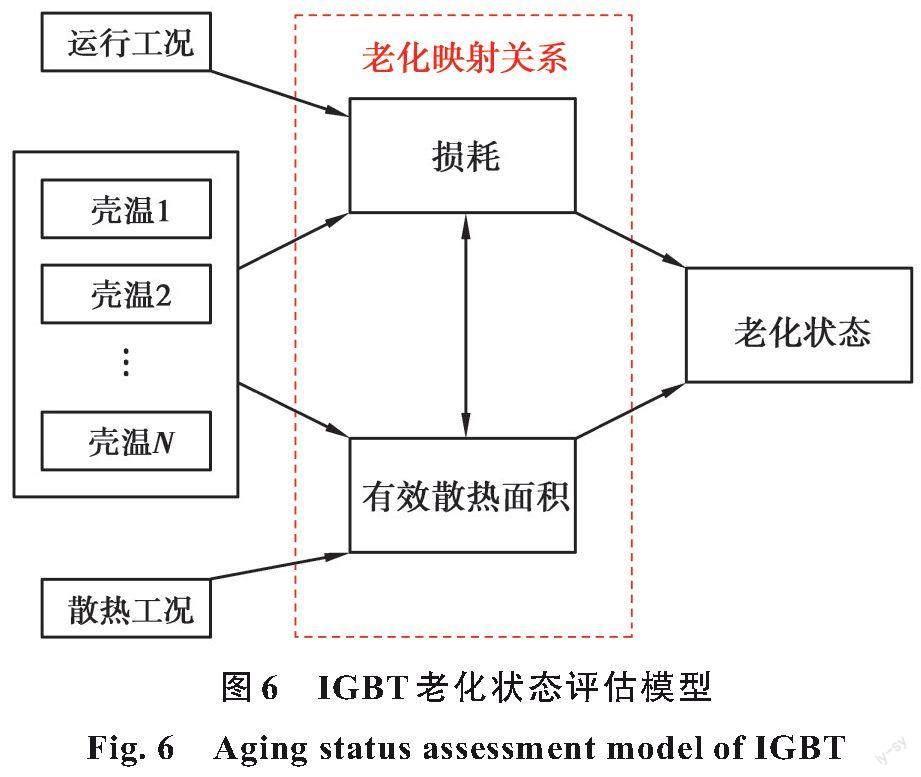

根据1.2节可知,模块壳温变化可以有效反映出对应芯片的健康状态,通过建立壳温和有效散热面积的映射关系可以获取对应的运行状态,实现对模块健康状态的监测,如图6所示。但是在实际运行时难以直接提取各芯片模组损耗分布和有效散热面积,无法直接建立基于壳温和老化状态映射关系的评估模型。因MMC系统通常运行在不同的工作点,导致IGBT模块的壳温分布规律具有不同的特征,因此需要建立壳温、运行工况和模块老化状态的映射关系。同时,壳温、运行工况和模块老化状态的关系为复杂的电-热耦合及异质材料温度多维空间热传导,难以用一个特定的数学表达式描述该关系。常用的查表法[25](look up table, LUT)需要采集的数据量极大,并且无法完全覆盖系统中IGBT模块的所有老化状态与运行工况,并不能有效解决MMC系统多工况和多芯片复杂结构的老化问题。

针对IGBT模块进行老化建模时,需要考虑运行工况、老化状态、失效模式等多因素对状态评估的影响,使用智能算法对数据进行挖掘,可以提取出监测特征量和老化状态的映射关系。神经网络构建的等效模型可以通过对样本数据进行学习来构建适用于不同工况下的状态辨识模型,通过基于壳温、运行工况与老化状态的对应关系可以实现老化评估模型的构建,从而实现对IGBT模块的状态评估。因此本节采用人工神经网络模型以构建壳温和老化状态的映射关系实现对IGBT模块的状态监测。为建立起IGBT模块12个IGBT芯片和12个二极管芯片的壳温变化与老化状态的映射关系,设置MMC系统的桥臂运行电流和电容电压的交直流分量作为运行工况的输入量,将各芯片对应的底部壳温作为模块状态的输入量。

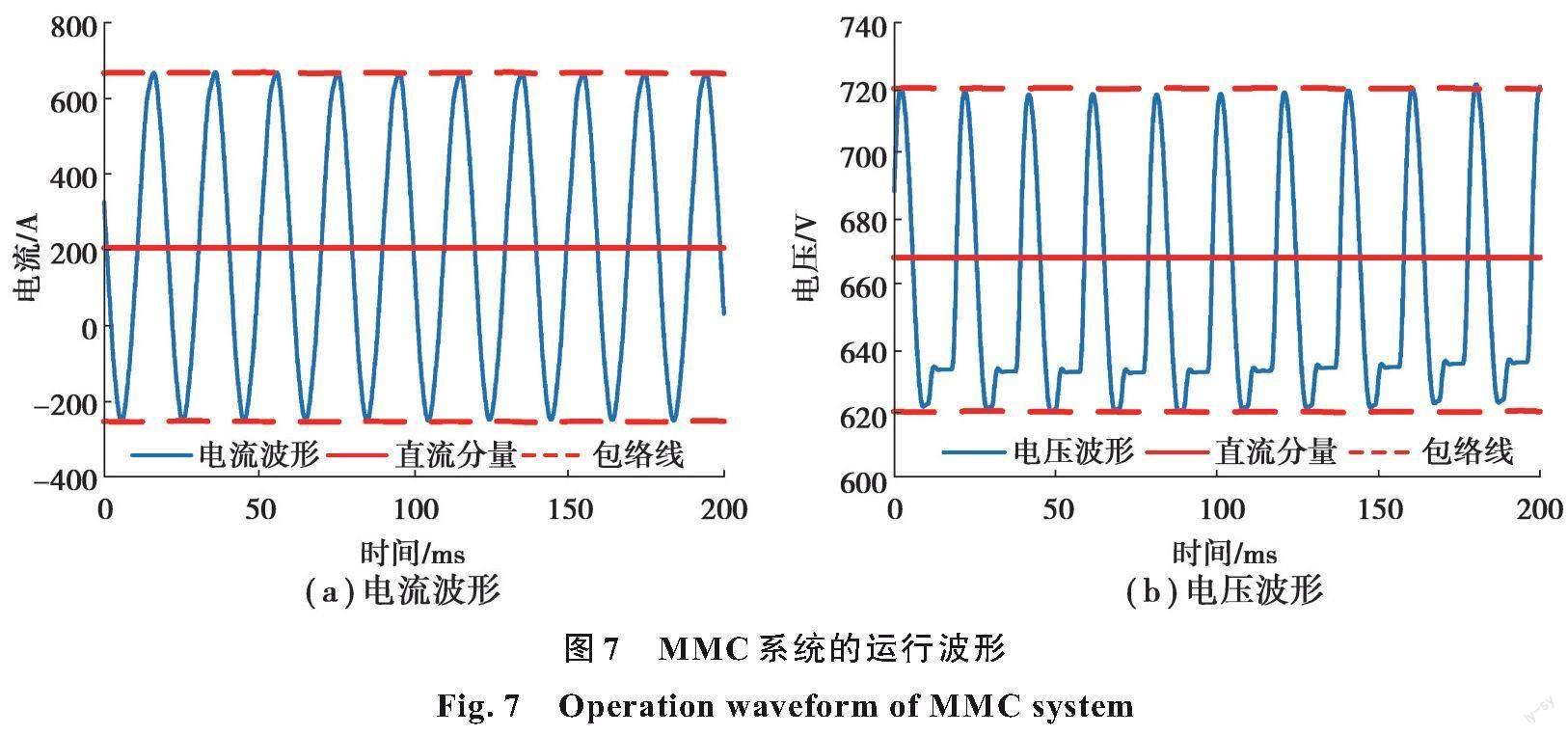

MMC系统中桥臂电流主要由交流分量和直流偏置组成,以670 A工作电流下的波形为例,如图7(a)所示。图中蓝色实线为电流波形,红色实线为直流分量,红色虚线为电流的包络线。图中电流波形包络线上的最大值为IH为670 A,最小值IL为-249 A,根据式(7)分离出直流分量IDC为210.5 A,根据式(8)求取出交流分量IAC为459.5 A。

IDC = ( IH + IL ) /2,(7)

IAC = IH - IDC。(8)

子模块容电压的波形如图7(b)所示,其中蓝色实线为电压波形,红色实线为直流分量,红色虚线为电压的包络线。其中电压的峰值VH为722 V,谷值VL为620 V,通过式(9)和(10)计算出电容电压的直流分量VDC为671 V,纹波电压VRIP幅值为51 V。

VDC = (VH + VL ) /2,(9)

VRIP = VH - VDC。(10)

实验中模拟IGBT模块老化过程中的状态变化,设置了健康、良好、一般和危险4类模块运行状态作为神经网络的输出。将神经网络输出层最大值对应的状态作为最终输出结果。神经网络的隐藏层神经元节点数通常大于输入节点数和输出节点数乘积的平方根值[26],在文中输入层数为28,输出层数为4,隐藏层设置为11个神经元节点,神经网络结构如图8所示。对训练神经网络的数据集进行标定时,标定的规则是数据对应的状态标记为1,其余状态结果标记为0。各状态对应的输出结果健康NW、良好NH、一般NN和危险ND进行如下标定:健康(1,0,0,0)、良好(0,1,0,0)、一般(0,0,1,0)和危险(0,0,0,1)。将标定后的数据集分为训练集和校验集,使用训练集的数据对神经网络模型进行计算,并将校验集的数据带入训练好的神经网络模型以验证模型的准确性。

2.2 MMC系统测试平台搭建和实验结果分析

完整的MMC系统在导通大电流时需要较高的直流母线电压和较多的子模块,因容量、成本等因素在实验室中无法直接复现。为了降低电路的复杂性,本章节采用含有辅助子模块的半桥子模块测试电路拓扑来模拟单相MMC子模块的工况[27],如图9(a)所示。MMC工况模拟平台主要由主电源、全桥控制模块、被测子模块和辅助子模块构成。其中供电模块由全桥电路组成,全桥电路通过逆变直流电源向电路中提供桥臂电流以模拟桥臂上MMC子模块的工作电流,辅助子模块补偿被测子模块的电压直流分量从而降低对直流母线电压的需求,被测子模块和辅助子模块进行能量交换来补偿直流母线电流分量。该拓扑在降低了直流母线电压和电感的需求的条件下,极大地提升了子模块上的输出电压,实现了在相同直流母线电压条件下电压测试能力的提升。该MMC系统测试平台结构如图9(b)所示,电源柜为3台SP600VDC4000W可编程电源作为直流母线供电;模块柜中分别存放辅助子模块、被测子模块和电感,如图9(c)所示,辅助子模块使用2块IGBT模块FF1000R17IE4并联以提升辅助子模块的运行裕度,电容电压和运行电流分别通过差分探头和电流钳进行采集;控制柜主要控制模块柜中的循环水温度和系统电源的开关;水冷箱对模块柜中的模块进行散热;实验平台通过上位机的Plecs软件控制DSP开发板DSP28377S实现对平台中IGBT的调制,测量到的桥臂电流和电容电压通过采集卡NI-6225采集后上传至上位机中的Labview和Plecs软件中进行处理。为保证平台的安全可靠运行,设置系统的最大工作电流和子模块电容电压为最大工况额定值的70%,即800 V/700 A。

为模拟MMC系统的不同运行工况,分别设置平台运行在7种不同电流和电压等级的运行模式下,不同模拟老化实验的运行工况见表1所示。

由于在实际实验中难以通过改变焊层面积来模拟多芯片模块中焊层老化的情况,采用改变冷却水温的方式来模拟焊层老化。

水冷散热器壳温测量点的表达式[28]为

q = C ?M ?(TC - TA ),(11)

式中:q为流过测量点的热流密度;C为散热水的热容;M为散热水的质量;TC和TA分别为壳温点温度和冷却水温。

散热水质量可以通过冷却液的密度ρ和单位流量V计算,为

M = ρ ?V。(12)

将式(12)和(1)带入式(11),得到了壳温点的表达式为

在实验中由于条件所限,无法模拟模块老化后有效散热面积SEA和功率P的变化,但是根据式(12)可知在保持散热工况时,改变冷却液温度即可实现模拟焊层老化引起的壳温上升。因此在文中通过改变循环液体温度来模拟多芯片IGBT模块的老化状态。分别设置10、15、20、25 ?C四种不同循环液温度来模拟IGBT模块处于健康、良好、一般和危险的不同状态。测试数据以秒为单位记录模块在不同运行模式下到达热稳定后的采集数据,为保证训练的网络准确而不具有倾向性[29],在各种工况下分别采集500组数据作为数据总集。将采集到数据中的70%作为训练集,15%作為校验集,15%作为测试集。

神经网络训练迭代过程如图10(a)所示,其中蓝色实线为训练集均方误差MSE曲线,红色虚线为校验集均方误差MSE曲线,在迭代174次后神经网络模型达到稳定。使用训练好的神经网络模型对测试集数据进行分类,所对应的混淆矩阵如图10(b)所示,此时神经网络输出的分类值与输入的目标分类值一致,所有数据均可以正常分类到对应的标签下,该神经网络模型对训练数据集中的测试数据实现了较好的分类。

2.3 基于需求偏好的状态监测结果处理

在MMC系统运行过程中,功率模块的老化过程是连续的,使得实际监测到数据对应的状态量也是连续变化的。对于变化过程中的状态,传统的识别方法是基于中值或者最大值进行状态分类[30],虽然从数学角度上进行了分类,但是当分类数值接近后,仅选择更大的结果作为输出容易忽视模块处于其他状态的可能性。

在实际应用中,不同需求偏好的应用场合对于模块的可靠性和经济性有着不同的需求,如图11所示。

对于高可靠性要求的应用场景监测倾向较为保守,其对可靠性的要求高于经济性;对于高经济性要求的应用场景,经济性的影响要大于可靠性的需求。针对不同应用场合,笔者提出一种考虑需求偏好的运行状态评估方法,根据不同的需求偏好在可靠性与经济性之间寻求平衡点,对神经网络的输出结果进行评估。以健康状态向良好状态的变化过程为例:对于高可靠性偏好的应用场合,一旦良好状态对应的输出值NW高于保守倾向设定的状态阈值NC,即判定模块的状态由健康下降至良好,为

对于平衡型的应用场景,依然以NH和NW中的最大值作为判定结果,为

对于偏向于经济性的应用场景,只有当NH低于激进监测倾向设定的状态阈值NA时才判定模块状态下降至良好,为

以文中系统为例,将MMC系统测试平台分别运行在模式2、4、7三种运行模式下,在原有的每2组标签的分类中点分别设置不同水温对应的6种运行工况,在每种运行工况下分别采集约90组数据。按照传统分类法,循环水温为12 ?C为健康状态,13~17 ?C为良好状态,18~22 ?C为一般状态,超过23 ?C为危险状态,在4个状态下采集到的数据总数如表2所示。

此时按照传统的分类方法,将采集结果带入2.2节中训练的神经网络中,输出结果如图12(a)所示。此时的输出结果中虽然有86.3%的数据分类与初始标签一致,但是仍有13.7%的数据与所属标签不同。对输出结果的分布进行统计(去除为0的部分),如图12(b)所示。由图可知,当功率模块处于模拟老化中间状态时,由于水温波动、传感器误差、模块结构等因素的影响,输出结果对各标签的匹配度逐渐降低,使得大量的输出结果处于0.5附近,易造成误分类并影响模块状态的判断。

根据文中所提方法,重新对表2中采集的数据进行评估,将保守和激进的监测倾向均设置为0.25,此时的输出结果与平衡型的对比如图13(a)和图13(b)所示。由图13(a)可知,在使用保守型倾向的监测模式下模块处于健康状态的数据从266下降到126,处于危险状态的数据则从283上升到481。此时的监测系统将原来模糊的状态更多地定位于下一级老化运行状态,对于模块健康状态的评估更加严格,该监测倾向适用于对模块运行可靠性要求较高的系统。由图13(b)可知,使用激进型监测倾向时模块处于健康状态的数据由266上升至411,处于危险状态的数据由283降低至51。监测系统将原来模糊的状态更多地定位于上一级健康运行状态,该类监测倾向适用于对经济性要求较高的应用场景。

结合本章所提的监测结果处理方法,可以构建出针对大功率工况下IGBT模块状态监测方法的流程图,如图14所示。首先,采集系统运行的电压、电流参量并对其进行交直流分解后获取IGBT模块运行的电气工况,采集IGBT模块的壳温获取其运行状态,将采集到的数据输入到训练好的神经网络中后可以获取到对应

工况下的运行状态输出值。根据对应的需求偏好选择对应的监测倾向,当监测倾向为平衡时,则以各状态中最大输出值作为模块当前的对应状态;当监测倾向为保守时则表明用户对应可靠性有较高的可靠性需求,此时将初始状态重置为危险,若危险状态对应的输出值大于保守型设置的阈值时则输出状态为危险,否则将对应的状态前移一位后继续重复判断步骤直至输出监测状态;当监测倾向为激进时表明用户对经济性有更高的需求,此时将初始状态重置为健康,若健康状态对应的输出值大于激进型设置的阈值时则输出状态为健康,否则将对应的状态后移一位后继续重复判断步骤直至输出监测状态。通过该方法可以实现了基于需求偏好对连续变化状态量的进一步处理,提升了对模块运行状态监测的识别准确性。

3 MMC系统中子模块状态监测系统设计方法

3.1 状态监测系统设计

对功率变换器进行状态监测可以及时获取关键部件的健康状态,针对失效的器件及时维护可以有效地减少变换器故障。IGBT的状态监测系统根据其老化状态与对应特征参量的映射关系,建立起相应的老化监测模型,从而根据采集到的特征参量变化信息实现对关键部件的状态监测。构建MMC系统中的IGBT状态监测系统有助于提升系统的运行可靠性,进一步挖掘功率变换器的应用潜力。根据文中所提监测方法的特点,将状态监测系统的结构总结为5个功能模块构成,为图15所示。

1)状态感知模块。状态感知模块主要实现对关键部件特征量的采集,通过设置温度传感器、电压传感器、电流传感器等对应的测量设备实现对应特征量的测量,实现对模块当前运行状态的感知。该系统需要监测的待测量主要为工况和壳温,针对电压、电流和温度进行采集。IGBT的壳温通过散热器上的辅助板布置在芯片正下方热电偶进行采集,如图16(a)所示;子模块的电容电压通过差分探头经由电容母排输出口进行采集,如图16(b)所示;桥臂电流使用电流钳采集电感电流,如图16(c)所示。

2)通信模块。通信模块将状态感知模块中采集到的数据传输至特征识别模块中进行处理,在数据传輸时需要保障实时性和有效性以确保监测结果的准确性。该MMC系统模拟大功率运行工况时,高电压、大电流的运行环境会产生极大的电磁干扰,并最终影响信号的通信与传输。为了减少电磁干扰的影响,针对信号的采集做了电磁屏蔽处理,如图17(a)和(b)所示,通过设置金属屏蔽箱并将其接地可以有效地降低磁场对内部信号采集设备的干扰。在该工况下使用通讯线进行传输会受到电磁干扰影响,因此选择使用光纤进行通信。光信号不受电磁场干扰的影响,可以有效地避免大功率运行工况对数据传输和采集造成的影响。在屏蔽箱中将采集到的数据通过光纤转换器转换为光信号,通过光纤传送至接收端后,在接收端处通过光纤转换器重新还原为电信号,并输送至上位机进行处理,如图17(c)和(d)所示。

状态感知模块对采集到的参数进行状态感知,分别检测每个采样周期内的电容电压、桥臂电流数据并提取对应的交直流分量作为运行工况的特征,并将最大运行电流输出到输出显示系统中作为报警提示,避免系统超限运行;通过温度传感器采集IGBT模块的壳温数据作为模块状态的特征以进行模块老化状态的识别。采集到的数据信号通过光纤转换器将光信号重新转换为电信号输入到上位机中,并在上位机软件中进行数据处理实现对IGBT和电容器的状态监测,如图18所示。

3)特征识别模块。通信模块传输回的采集数据中,因为采样噪声、工况变化、运行波动等造成信号中可能存在较多的无用、异常或缺失的信号,以及与对应的特征状态无关的信号,通过特征识别模块提取出评估模型所需的特征信号以滤除无关信号对监测的干扰。传输后的数据输入到上位机中,由于在电压和电流的采样中存在较多的谐波、杂波、噪声的干扰,如图19(a)和(c)所示,需要对其进行滤波处理后以降低噪声、采样波动等对原信号的影响,提升采集到的信号质量。滤波后的波形如图19(b)和(d)所示。

4)状态评估模块。状态评估模块将采集并识别到的特征量输入到对应的评估模型中,实现对IGBT和电容器的状态评估。在LabVIEW中将训练好的神经网络模型导入到上位机中建立针对IGBT模块老化状态的监测模型,根据壳温的变化监测对应的老化状态实现对IGBT模块的状态评估。上位机中程序框图如图20所示。

5)控制中心。状态评估模块对变换器关键部件当前状态进行评估后将结果输入到控制中心并通过人机交互界面向用户展示,同时储存并记录监测结果。在线监测系统的输出显示模块如图21所示,最大工作电流作为报警提示,避免系统超限运行;输出结果显示神经网络对不同状态对应的输出结果;根据用户的需求偏好选择监测方案控制状态以评估模块的处理方案,其对应的输出状态显示在健康、良好、一般和危险4个输出显示灯上;状态监测的结果可以通过保存按钮进行保存。

3.2 实验结果展示

以最大工作电流为670 A的模式7工况为例,将循环水水温从15 °C上升至20 °C,模拟模块运行状态由良好降低到一般的过程。在变化初期处于良好结果为0.75,处于一般状态的结果为0.25。此时所有的监测倾向下都会输出良好,如图22(a)所示。水温继续上升后良好的输出下降至0.64而一般的输出上升到0.36,虽然平衡型和激进型的监测倾向均认为模块处于良好状态,但此时处于一般状态结果已经超过保守型监测倾向的触发动作临界点0.25,即判断模块的运行状态已经发生变化,如图22(b)所示。因此使用保守型的监测倾向会在模块老化初期就进行评估以保证运行系统具备极高的可靠性。当循环水温继续上升后,模块处于良好的输出结果已经下降到0.27,而处于一般状态的输出结果已经上升到0.73。此时的平衡型和保守型均会将模块的运行状态调整至一般。但是此时模块处于健康状态的输出结果仍然高于激进型策略的基准值,因此激进型的保守策略仍然认为模块可以处于良好状态下,如图22(c)。激进型的监测倾向在保证模块正常运行的前提下降低了监测评估的指标,雖然可靠性有所降低,但是延长的工作时间以保证其经济性。

4 结 论

针对模块化多电平换流阀中多芯片并联IGBT模块运行状态提出了一种监测系统的设计方法,得出了以下结论:

1)MMC系统中IGBT模块老化与壳温上升存在着映射关系,通过建立对应的映射模型可以根据壳温的测量反应模块的老化。但由于MMC系统工况的复杂性,该映射关系无法简单地通过计算求取对应的数学关系。因此,文中基于测量数据集通过神经网络建立了模块老化与壳温的映射模型,实现MMC子模块中IGBT模块状态的测量。

2)文中基于应用场景对经济性和可靠性的需求提出了一种基于监测倾向的评估方法,可以根据不同的应用需求做出更加符合实际情况的评估,以解决老化过程中状态量连续变化难以识别的问题。

3)文中提出了一种在线监测系统的设计方法,并采用MMC工况应力模拟平台验证了方法的可行性和有效性,对于大功率工况下IGBT模块的状态监测问题可以提供有效的理论参考和设计依据。

文中在构建针对大功率MMC系统中功率模块状态的在线监测系统时由于条件所限,仅通过改变水温来模拟不同运行状态下的功率模块,并未融入全服役运行周期不同运行状态的特征数据进行建模。在实际应用时,可将厂商历史运维数据及运行实测数据进行建模训练,以便完善模型,提升IGBT状态监测系统识别的准确性和实用性。

参考文献

[1] Li B, Ma Z M, Hidalgo-Gonzalez P, et al. Modeling the impact of EVs in the Chinese power system: pathways for implementing emissions reduction commitments in the power and transportation sectors[J]. Energy Policy, 2021, 149: 111962.

[2] 袁志昌, 郭佩乾, 刘国伟, 等. 新能源经柔性直流接入电网的控制与保护综述[J]. 高电压技术, 2020, 46(5): 1460-1475.

Yuan Z C, Guo P Q, Liu G W, et al. Review on control and protection for renewable energy integration through VSC-HVDC[J]. High Voltage Engineering, 2020, 46(5): 1460-1475.(in Chinese)

[3] 叶杰, 汤广福, 赵成勇. 多电压等级柔性直流电网建模与稳定性分析[J]. 高电压技术, 2022, 48(4): 1433-1441.

Ye J, Tang G F, Zhao C Y. Modeling and stability analysis for flexible DC power grid with multi-voltage levels[J]. High Voltage Engineering, 2022, 48(4): 1433-1441.(in Chinese)

[4] 苑宾, 梅念, 陈东, 等. 三次谐波注入对MMC运行特性的影响[J]. 高电压技术, 2020, 46(3): 1060-1068.

Yuan B, Mei N, Chen D, et al. Influences of third harmonic injection on the operation characteristics of MMC system[J]. High Voltage Engineering, 2020, 46(3): 1060-1068.(in Chinese)

[5] 鄧吉利. 柔性直流换流阀压接式IGBT器件可靠性建模与评估[D]. 重庆: 重庆大学, 2018.

Deng J L. Reliability modeling and assessment of press-pack igbt devices for the flexible DC converter valve[D]. Chongqing: Chongqing University, 2018.

[6] Yang S , Bryant A, Mawby P, et al. An industry-based survey of reliability in power electronic converters[C]// 2009 IEEE Energy Conversion Congress and Exposition. IEEE, 2009.

[7] 吕高泰, 雷万钧, 赵佳琪, 等. MMC子模块关键器件长时间尺度运行工况老化分析与可靠性评估[J]. 高电压技术, 2020, 46(10): 3469-3476.

Lü G T, Lei W J, Zhao J Q, et al. Long-time scale working condition based aging analysis and reliability evaluation of key devices in MMC submodule[J]. High Voltage Engineering, 2020, 46(10): 3469-3476.(in Chinese)

[8] Mandeya R, Chen C L, Pickert V, et al. Gate–emitter pre-threshold voltage as a health-sensitive parameter for IGBT chip failure monitoring in high-voltage multichip IGBT power modules[J]. IEEE Transactions on Power Electronics, 2019, 34(9): 9158-9169.

[9] Wang K H, Zhou L W, Sun P J, et al. Monitoring bond wires fatigue of multichip IGBT module using time duration of the gate charge[J]. IEEE Transactions on Power Electronics, 2021, 36(1): 888-897.

[10] Wang K H, Zhou L W, Sun P J, et al. Monitoring bond wire defects of IGBT module using module transconductance[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2021, 9(2): 2201-2211.

[11] Yuan W B, He Y G, Li Z G, et al. A real-time aging monitoring method of parallel-connected IGBT modules[J]. Materials Science in Semiconductor Processing, 2021, 124: 105555.

[12] Dalessandro L, Karrer N, Ciappa M, et al. Online and offline isolated current monitoring of parallel switched high-voltage multi-chip IGBT modules[C]//2008 IEEE Power Electronics Specialists Conference. IEEE, 2008: 2600-2606.

[13] Chen C L, Pickert V, Al-Greer M, et al. Localization and detection of bond wire faults in multichip IGBT power modules[J]. IEEE Transactions on Power Electronics, 2020, 35(8): 7804-7815.

[14] Tomonaga H, Tsukuda M, Okoda S, et al. 16-Channel micro magnetic flux sensor array for IGBT current distribution measurement[J]. Microelectronics Reliability, 2015, 55(9/10): 1357-1362.

[15] Wang Z, Qiao W, Qu L Y. A real-time adaptive IGBT thermal model based on an effective heat propagation path concept[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2021, 9(4): 3936-3946.

[16] Hu Z, Du M X, Wei K X, et al. An adaptive thermal equivalent circuit model for estimating the junction temperature of IGBTs[J]. IEEE Journal of Emerging and Selected Topics in Power Electronics, 2019, 7(1): 392-403.

[17] 胡姚刚, 李辉, 白鹏飞, 等. 基于壳温差的风电变流器IGBT模块基板焊层健康状态评估[J]. 太阳能学报, 2020, 41(4): 194-204.

Hu Y G, Li H, Bai P F, et al. Health assessment of base plate solder of igbt module in wind power converter based on shell temperature difference[J]. Acta Energiae Solaris Sinica, 2020, 41(4): 194-204.(in Chinese)

[18] 张宇娇, 范虹兴, 张炫焜, 等. 柔性直流输电换流阀用IGBT模块焊料层疲劳寿命研究[J]. 高电压技术, 2020, 46(10): 3381-3389.

Zhang Y J, Fan H X, Zhang X K, et al. Fatigue life analysis of IGBT module solder layer for VSC-HVDC valve[J]. High Voltage Engineering, 2020, 46(10): 3381-3389.(in Chinese)

[19] 夏宏鉴, 陈民铀, 赖伟, 等. 基于频带能量的模块化多电平换流阀中金属化薄膜电容器失效检测方法[J]. 中国电机工程学报, 2021, 41(22): 7782-7793.

Xia H J, Chen M Y, Lai W, et al. Failure detection method for metalized polypropylene film capacitor in modular multilevel converter based on band energy[J]. Proceedings of the CSEE, 2021, 41(22): 7782-7793.(in Chinese)

[20] 肖飞, 刘宾礼, 罗毅飞. IGBT疲劳失效机理及其健康状态监测[M]. 北京: 机械工业出版社, 2019.

Xiao F, Liu B L, Luo Y F. Fatigue failure mechanism of IGBT and its health monitoring[M]. Beijing: China Machine Press, 2019.(in Chinese)

[23] 韓晓云, 郝全睿, 许烽, 等. 模块化多电平换流器的可靠性维修周期优化[J]. 高电压技术, 2020, 46(10): 3429-3439.

Han X Y, Hao Q R, Xu F, et al. Optimization of reliability maintenance cycle of modular multilevel converter[J]. High Voltage Engineering, 2020, 46(10): 3429-3439.(in Chinese)

[21] B?czkowski S, Ghimre P, de Vega A R, et al. Online Vce measurement method for wear-out monitoring of high power IGBT modules[C]//2013 15th European Conference on Power Electronics and Applications (EPE). Lille, France: IEEE, 2013: 1-7.

[22] Gelagaev R, Jacqmaer P, Driesen J. A fast voltage clamp circuit for the accurate measurement of the dynamic ON-resistance of power transistors[J]. IEEE Transactions on Industrial Electronics, 2015, 62(2): 1241-1250.

[24] Hu B R, Hu Z D, Ran L, et al. Heat-flux-based condition monitoring of multichip power modules using a two-stage neural network[J]. IEEE Transactions on Power Electronics, 2021, 36(7): 7489-7500.

[25] 杨立敏, 王晖, 韩志勇, 等. 全桥型模块化多电平换流器损耗简化计算模型研究[J]. 电工电能新技术, 2019, 38(8): 53-62.

Yang L M, Wang H, Han Z Y, et al. Research on simplified loss model of full-bridge modular multilevel converters[J]. Advanced Technology of Electrical Engineering and Energy, 2019, 38(8): 53-62.(in Chinese)

[26] Khomfoi S, Tolbert L M. Fault diagnosis and reconfiguration for multilevel inverter drive using AI-based techniques[J]. IEEE Transactions on Industrial Electronics, 2007, 54(6): 2954-2968.

[27] Tang Y, Ran L, Alatise O, et al. Improved testing capability of the model-assisted testing scheme for a modular multilevel converter[J]. IEEE Transactions on Power Electronics, 2016, 31(11): 7823-7836.

[28] Holman J P. Heat transfer[M]. New York: McGraw-Hill, 2009.

[29] 周志華. 机器学习[M]. 北京: 清华大学出版社, 2016.

Zhou Z H. Machine learning[M]. Beijing: Tsinghua University Press, 2016.(in Chinese)

[30] 王月月, 陈民铀, 赖伟, 等. 基于MOSFET外特性参量的自适应模糊神经网络状态评估模型[J]. 电工技术学报, 2018, 33(18): 4286-4294.

Wang Y Y, Chen M Y, Lai W, et al. Healthy condition assessment on MOSFETs based on external characteristic parameters and adaptive neuro-fuzzy inference system[J]. Transactions of China Electrotechnical Society, 2018, 33(18): 4286-4294.(in Chinese)