甲酸处理的纳米铜无压烧结性能及高温老化研究

徐瑜 戴东方 杨仁彬 陈显平 王平

摘要:介绍了一种基于甲酸铜高温分解反应的纳米铜无压烧结工艺,旨在解决现有铜烧结技术中铜易氧化且需要辅助压力的问题。通过甲酸溶液对纳米铜颗粒(Cu NPs)进行预处理,生成致密的甲酸铜膜,经烧结后最终形成Cu-Cu接头。接头烧结质量试验表明,甲酸反应时间10 min、聚乙二醇(PEG)溶剂、0.048 mm砂纸打磨基材表面以及5 ℃/min的升温速率为最优烧结条件。在该条件下,实现了纳米铜无压烧结,制备的接头剪切强度可达16.18 MPa,电阻率低至570 μΩ/m。经过200 h高温老化实验,接头的剪切强度仍可达到9.38 MPa,验证了该烧结工艺的可靠性。文中所提出的工艺为实现第三代半导体芯片的可靠互联提供了新思路。

关键词:甲酸处理;无压烧结;纳米铜;高温老化

中图分类号:TM223 文献标志码:A 文章编号:1000-582X(2023)11-042-07

Pressureless sintering performance and high temperature aging of formic acid-treated nano-copper

XU Yua, DAI Dongfangb, YANG Renbinb, CHEN Xianpinga,b, WANG Pinga

(a. State Key Laboratory of Power Transmission Equipment & System Security and New Technology;

b. Key Laboratory of Optoelectronic Technology & Systems Under the Ministry of Education, Chongqing University, Chongqing 400044, P. R. China)

Abstract: A pressureless sintering process of copper nanoparticle based on the copper formate pyrolysis reaction was developed. The aim was to address challenges faced by the existing copper sintering technologies, such as copper oxidation and the need for additional pressure. Copper nanoparticles (Cu NPs) were treated with formic acid solution to generate dense copper formate films, which, upon sintering, formed Cu-Cu joints. Quality tests confirmed that a formic acid reaction time of 10 min, PEG solvent, substrate surface polishing with 0.048 mm sandpaper, and a heating rate of 5 ℃/min were the optimal sintering conditions. This approach achieved pressureless sintering of copper nanoparticles, yielding joints with a shear strength of 16.18 MPa and low resistivity of 570 μΩ/m. Even after a 200 h high-temperature aging test, the joints maintained a shear strength of 9.38 MPa, which verified the reliability of the sintering process. Therefore, this method presents a novel approach for realizing reliable interconnections in third-generation semiconductor chips.

Keywords: formic acid treatment; pressureless sintering; nano copper; high temperature aging

以碳化硅(SiC)为代表的第三代半导体材料可以满足电力电子器件高压、高频、耐高温等新要求,在智能电网、航空航天和新能源汽车等领域具有广阔的应用前景[1-3]。如何充分发挥SiC芯片高开关频率以及高功率密度的优势,对SiC芯片封装工艺提出了新的挑战[4-6]。为避免蠕变和塑性形变对芯片互联界面的可靠性影响,芯片互联材料的熔点通常需要大于0.8倍芯片结温。SiC芯片可以在250 ℃以上持续工作,传统铅锡焊料的熔点普遍低于300 ℃,难以满足SiC芯片高工作结温的要求[7-8]。纳米银因其高熔点、高热导率、高电导率、不易蠕变等优点,已被广泛应用于新能源电驱SiC功率模块中[9-10]。与纳米银相比,纳米铜具有同等优异的电热学性能,且成本更低,不易发生电子迁移,是更理想的芯片互联材料[11-12]。然而,納米铜焊料极易发生氧化,会严重影响烧结行为、接头质量及芯片互联可靠性[13-14]。因此,开展改善纳米铜焊料烧结质量的研究,对于提升第三代半导体封装可靠性具有重要意义。

在改善纳米铜焊料烧结质量方面,国内外学者已经开展了部分研究。Kobayashi等[15]研究了预热温度和烧结温度对于烧结质量的影响,成功地在400 ℃烧结温度下,制备了剪切强度为37.7 MPa的Cu-Cu接头。Yamakawa等[16]发现烧结过程中的压力会显著影响接头的剪切性能,在15 MPa烧结压力下烧结得到的接头剪切强度大于40 MPa下的结果,然而如此极端的高温和高压会对芯片产生不可逆的损伤。Tian等[17]使用银颗粒包裹铜纳米颗粒(Cu NPs),在250 ℃下烧结得到的接头剪切强度达到了26.50 MPa。核壳结构的外层可以控制晶界的形态和宽度,有助于提高烧结过程中的晶粒尺寸和形态均匀性,从而提高纳米铜烧结的性能和可靠性。Bi?er等[18]使用阳离子表面活性剂对Cu NPs表面进行改性,改善了铜纳米颗粒表面的稳定性和分散性,减少了颗粒之间的聚集,提高了烧结效率和粘接强度。然而,核壳结构和表面活性剂改性可能会影响铜颗粒与其他材料的粘附性和稳定性,降低连接的可靠性。

上述研究主要通过高温高压环境或者对纳米铜颗粒进行修饰来提高纳米铜的烧结质量,但高压和高温操作需要特殊设备,成本较高,不适用于大规模生产和普及。制造核壳结构或者对纳米铜颗粒表面进行改性需要较多的反应步骤和材料,制造过程较为复杂,增加了生产成本,且表面活性剂的残留会对环境造成污染。

为解决上述问题,笔者提出一种基于甲酸铜高温分解反应的纳米铜无压烧结工艺。使用甲酸溶液对Cu NPs进行预处理,在Cu NPs表面生成致密的甲酸铜膜,保护内部的铜颗粒避免氧化,经烧结后最终形成Cu-Cu接头。在研究了甲酸反应时间、焊膏溶剂材料、基材表面粗糙度以及烧结升温速率等因素与接头质量的关系后,确定了最优的烧结工艺参数。通过剪切强度测试和高温老化实验验证了所提出工艺的可行性和可靠性。

1 实验

1.1 Cu NPs的甲酸预处理

将乙醇和甲酸按照体积分数比为97.5%:2.5%混合成均匀的溶液,随后将Cu NPs分为7组,设置浸入时间分别为0、5、10、15、20、25、30 min,浸入该混合溶液中,并进行搅拌,以确保Cu NPs与甲酸溶液充分接触。待上述步骤完毕,将甲酸处理过的Cu NPs使用乙醇离心清洗3次,去除杂质离子。最后将处理过的Cu NPs放入真空干燥箱中,在50 ℃下干燥30 min,得到纯净的甲酸预处理过的Cu NPs粉末(Cu-FA)。

1.2 纳米铜焊膏制备

将质量分数为75%的Cu-FA和25%的有机溶剂使用研钵充分研磨混合,制备得到纳米铜焊膏。焊膏的固含量为75%,既能够确保烧结质量,又便于使用钢网印刷[19]。为研究有机溶剂种类对焊膏性能的影响,分别采用乙二醇(EG, ethylene glycol)、松油醇(Terpineol)、二氨基二甲基丙醇(AMP)和聚乙二醇(PEG)作为有机溶剂。

1.3 铜基材的处理

采用尺寸为20 mm×20 mm×1 mm和4 mm×4 mm×1 mm的铜基材,并使用0.165、0.048、0.025、0.018、0.013 mm的砂纸对其打磨,以探究铜基材表面粗糙度对于接头强度的影响。为保证铜基材表面的洁净,将铜基材依次放入体积分数为5%的盐酸、体积分数为10%的丙酮、乙醇超声清洗5 min,并在清洗结束后使用高压风枪对基材表面进行吹干。最后,在处理后的铜基材表面印刷4 mm×4 mm×0.15 mm的纳米铜焊膏。

1.4 燒结过程

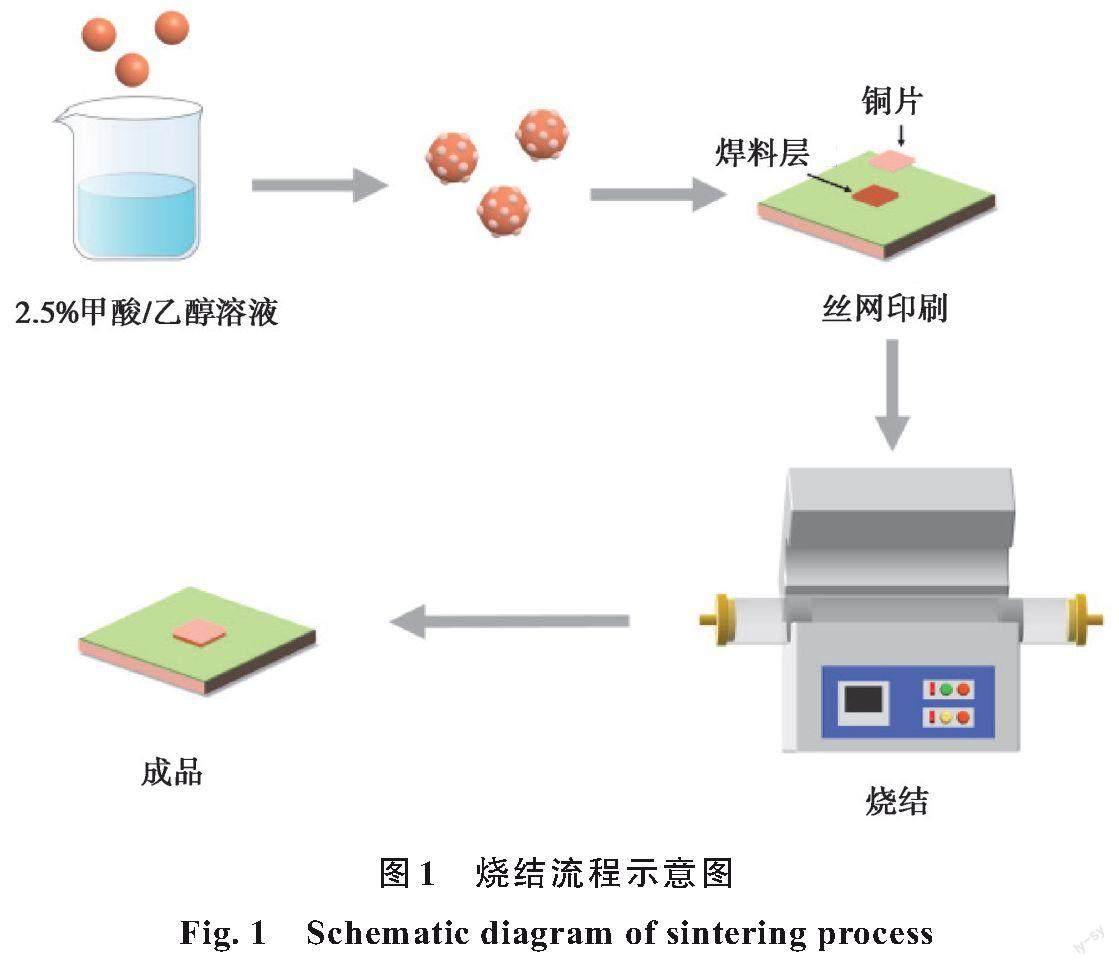

将烧结样品放入管式炉内,对炉腔进行抽真空。真空度达到100 Pa以下后,通入体积分数比为5%:95%的氢气和氩气,作为烧结的保护性气体。之后分别采用3、5、7、9、11 ℃/min的加温速率,将样品加温至300 ℃并保温30 min。待样品烧结完成,自然冷却。烧结设备为真空回流焊炉(KD-V43,北京诚联恺达科技有限公司)。具体烧结过程如图1所示。

1.5 表征分析

采用热重差热同步热分析仪(TGA/DSC1/1600LF,METTLER TOLEDO)进行热重和同步热分析实验,以研究纳米铜焊膏烧结前后的质量变化。为分析烧结后的元素分布情况,采用X射线光电子能谱仪(X-ray photoelectron spectroscopy, XPS)(Thermo Fisher Scientific ESCALAB 250Xi)对接头进行扫描。另外,利用剪切力测试机(ETM 503B, Wance)在2 mm/min的剪切速率下测试不同实验条件下接头的剪切强度,并使用多功能数字式四探针测试仪(ST-2258C, Jingge Electronic)测定接头的电阻率。最后,采用扫描电子显微镜(scanning electron microscope, SEM)(Thermoscientific Helios)表征接头的横截面微观形貌。

2 结果与讨论

2.1 Cu-FA的表征

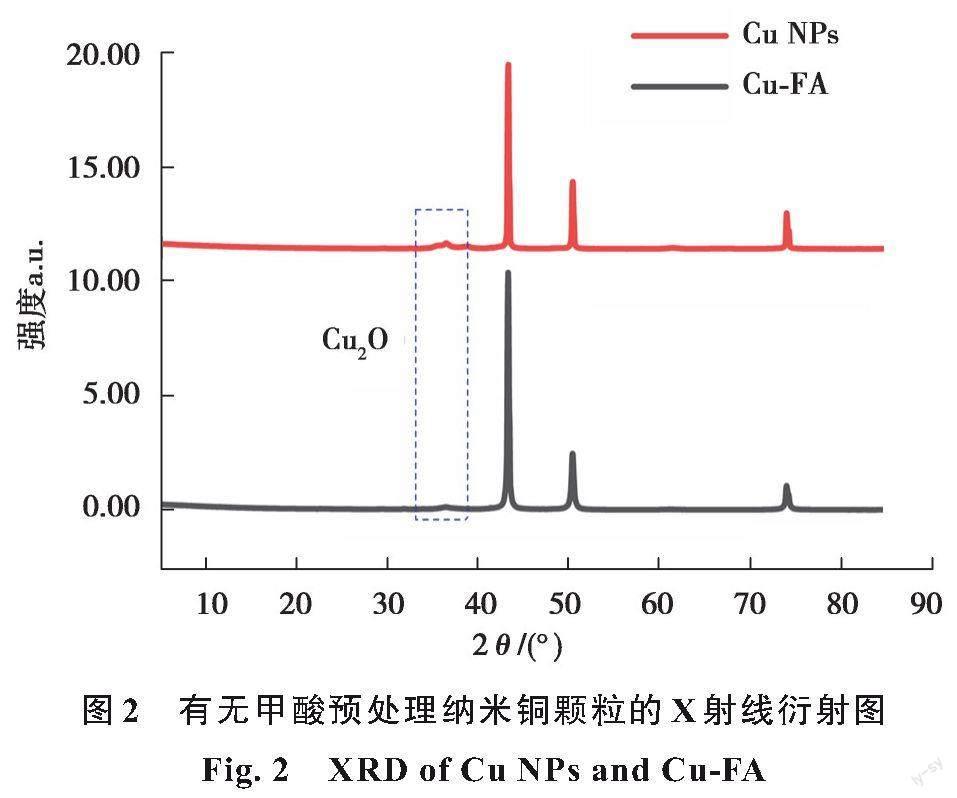

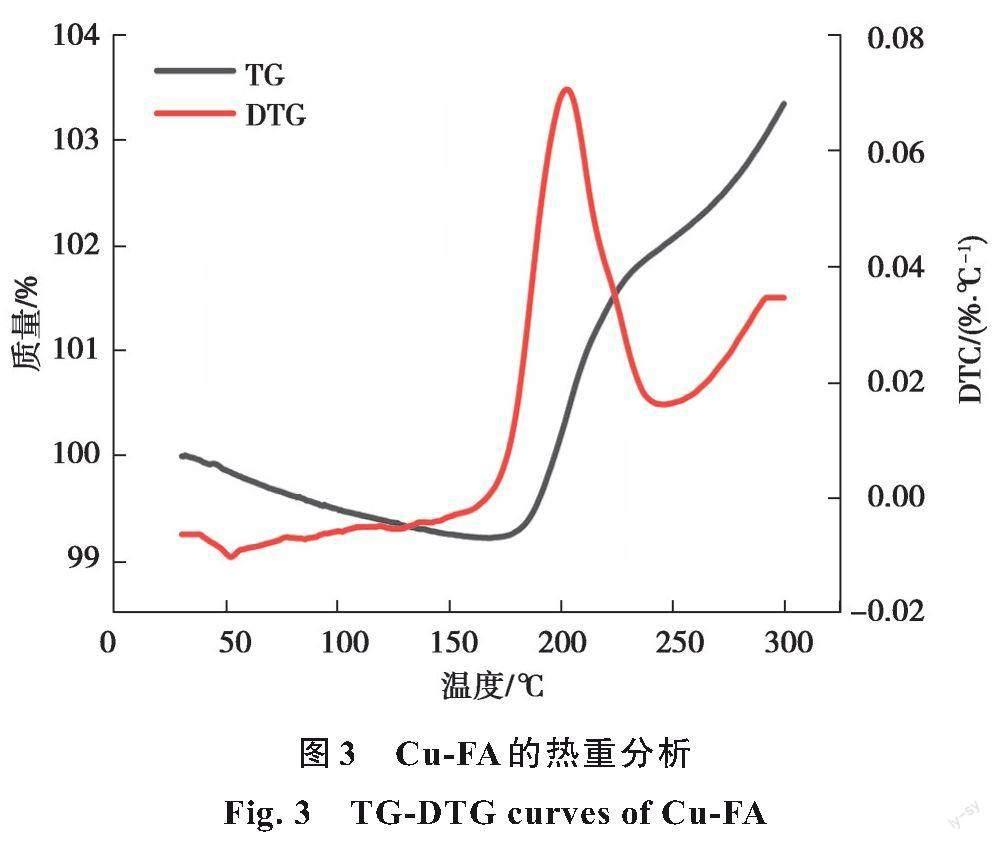

通过图2可以看出,Cu-FA的XRD图表现出3个典型的反射峰,分别位于43.3°、50.4°和74.1°,对应Cu的(111)(200)和(220)晶面。而无甲酸预处理的Cu NPs除上述典型峰外,还在36.9°处表现出Cu2O峰。上述现象表明无甲酸处理的Cu NPs存在部分氧化,甲酸处理可以有效去除铜表面的氧化物。如图3所示,在150 ℃之前,焊膏质量因其中包含的水分子和小分子有机物挥发而略微减小。在160~240 ℃形成一个放热峰,该峰来源于甲酸铜分解成活性Cu NPs。甲酸铜分解出的活性Cu NPs减小了原有Cu NPs之间的间隙,提供了额外的表面能,有利于低温烧结制备高质量的Cu-Cu接头。

2.2 甲酸处理时间及溶剂种类对烧结强度的影响

剪切强度是评判烧结质量的重要指标。由图4可知,未经甲酸预处理的接头平均剪切强度为3.00 MPa。甲酸预处理后,不论处理时长,接头的剪切强度均显著提高。在处理时间达到10 min时,4条曲线都呈现出大幅提高的趋势,剪切强度达到最大值。此后,强度缓慢下降。根据实验结果,甲酸的最佳处理时间为10 min。当甲酸处理时间小于10 min时,Cu NPs没有完全与甲酸反应,Cu NPs表层未被完全包覆,仍有部分Cu NPs表面被氧化从而影响烧结接头的剪切强度。当甲酸预处理时间大于10 min时,生成的甲酸铜发生如下分解反应:

(HCOO) 2Cu → Cu + CO2 + H2。(1)

甲酸铜分解反应产生的二氧化碳和氢气等气体会排出体系,相应的位置无法被填充,从而形成空洞,会对接头的剪切强度产生影响。在不同甲酸处理时间下,使用溶剂为PEG的接头的剪切强度分别为9.30、16.18、15.29、14.63、13.96、13.57 MPa,这些值均为同组中最高的。在最佳的甲酸处理时间下,使用EG、Tepineol和AMP 3种溶剂的接头剪切强度分别为12.13、13.27、15.00 MPa,这些值均在12 MPa以上。当甲酸处理时间从10 min增加到30 min,PEG组的接头剪切强度下降了2.61 MPa,下降幅度为16%。此外,使用EG作为溶剂的接头表现最差,其最大剪切强度低于其他3組,而下降幅度和比例高于其他3组,分别为4.03 MPa和33%。PEG是4种溶剂中甲酸铜的溶解度最高的,而且PEG的还原性高于其他3种溶剂,因此,在使用PEG作为溶剂时,烧结质量更高。

为了验证甲酸预处理对于纳米铜焊膏还原效果的影响,采用SEM对未经处理和经甲酸预处理(处理时间为10 min)的纳米铜焊膏进行了烧结形貌表征。在图5(a)中,大部分Cu NPs分散独立,颗粒轮廓清晰,形成的烧结颈细小且稀疏;而在图5(b)中,大部分Cu NPs聚集成团,形成的烧结颈粗大且密集,并出现了烧结经络。因此,可以得出结论:甲酸预处理能够有效减少Cu NPs表面氧化,提升纳米铜焊膏的烧结质量。

2.3 基材表面粗糙度对烧结强度的影响

无压烧结在烧结过程中缺乏外部压力的辅助,导致烧结强度对基材表面粗糙度更加敏感。本研究中,采用5种粒度的砂纸,使用打磨机以1 000 r/min的转速对基材表面进行30 s的打磨处理。结果如图6所示,随着砂纸粒度增大,接头的剪切强度呈现出先上升再下降的趋势。当砂纸粒度为0.048 mm时,接头的剪切强度达到最大值。砂纸的粒度小于0.025 mm时,增加砂纸粒度对接头剪切强度的提升作用较小。此外,将砂纸粒度由0.025 mm增加至0.048 mm时,接头的剪切强度增加了2.93 MPa,增幅约18%。此处需要注意的是,当使用0.048 mm砂纸打磨基材表面时,基材表面的粗糙度与焊膏中起结构支撑作用的微米铜的粒径相当,因而接头表现出更大的剪切强度。

2.4 升温速率对烧结强度的影响

之前的研究主要关注的是烧结温度对于接头强度的影响,但是在纳米铜的烧结过程中,有机溶剂的挥发速度与烧结质量密切相关。当升温速率过快,达到烧结温度时,焊膏内还残留大量有机溶剂。这些有机溶剂在铜扩散的过程中不断挥发,形成大量空洞,影响接头的强度和电导率。而升温速率过慢时,在达到烧结温度前,有机溶剂已经完全挥发,导致烧结过程中Cu NPs易发生氧化,烧结质量降低。通过图7可以发现,剪切强度曲线可分为上升区、稳定区和下降区3部分,电阻率和剪切强度呈负相关。在升温速率为4~5 ℃/min时,接头的剪切强度和电阻率均达到最佳效果,分别为16.18 MPa和570 μΩ/m。考虑时间成本以及耗材成本,建议采用5 ℃/min的升温速率。

2.5 高温老化实验

在200 ℃条件下,接头在空气和真空中不同蓄热时间的剪切强度变化如图8所示。2组接头的剪切强度在0~50 h下降迅速,50 h之后下降速度减缓。在200 ℃下储存200 h之后,空气中接头剩余剪切强度保持在9.38 MPa,下降了约42%;而真空中的接头剩余剪切强度仅为5.86 MPa,下降了约64%。相较于真空中的接头,在空气中储存的接头在老化实验后表现出更高的剪切强度。可能是在高温空气环境中,Cu NPs被氧化,生成的氧化铜颗粒会填充一些空洞,使接头的蠕变减小;在真空环境中,接头一直承受一定的负压,会加剧其蠕变。

3 结束语

1)使用甲酸溶液预处理10 min,并采用PEG配置焊膏,可以有效去除Cu NPs表面的氧化物,最终无压烧结强度可以达到16.18 MPa。

2)经0.048 mm砂纸打磨过的基材更有利于无压烧结。当表面使用0.048 mm砂纸打磨时,基材表面的粗糙度与焊膏中起结构支撑作用的微米铜结合更紧密,从而提高了烧结质量。

3)烧结时的升温速率对烧结质量有重要影响,过快或过慢的升温速率都会导致接头的剪切强度下降,最佳的升温速率为4~5 ℃/min。

4)在200 ℃条件下,接头的剪切强度在空气中比在真空中下降得更慢。在经过200 h的高温老化试验后,在空气中的接头剪切强度仍有9.38 MPa。

参考文献

[1] Park H S, Seo H K, Kim S E. Characterization of nitride passivated Cu surface for low-temperature Cu-Cu bonding[C]//2019 International 3D Systems Integration Conference (3DIC), October 8-10, 2019, Sendai, Japan. IEEE, 2020: 1-4.

[2] 万建坤, 杨文华, 黄鑫. 甲酸预处理对基于Cu/Ag混合纳米颗粒的Cu-Cu键合的影响[J]. 电子元件与材料, 2022, 41(6): 655-660.

Wan J K, Yang W H, Huang X. Effect of formic acid pretreatment on Cu-Cu bonding based on mixed Cu/Ag nanoparticles[J]. Electronic Components and Materials, 2022, 41(6): 655-660.(in Chinese)

[3] 史铁林, 李俊杰, 朱朋莉, 等. 基于纳米铜烧结互连键合技术的研究进展[J]. 集成技术, 2021, 10(1): 3-13.

Shi T L, Li J J, Zhu P L, et al. Research progress of interconnection and bonding technology based on nano-copper sintering[J]. Journal of Integration Technology, 2021, 10(1): 3-13.(in Chinese)

[4] Liang Q, Li J J, Li T X, et al. A novel pattern printing method of applying Ag nanoparticles to Cu pads for high density Cu-Cu interconnection[C]//2019 20th International Conference on Electronic Packaging Technology(ICEPT). August 12-15, 2019, Hong Kong, China. IEEE, 2020: 1-3.

[5] Tan C S, Peng L, Fan J, et al. Three-dimensional wafer stacking using Cu-Cu bonding for simultaneous formation of electrical, mechanical, and hermetic bonds[J]. IEEE Transactions on Device and Materials Reliability, 2012, 12(2): 194-200.

[6] 李俊杰. 面向低溫Cu-Cu键合的Cu基纳米焊料研究[D]. 武汉: 华中科技大学, 2019.

Li J J. Research on Cu based nanosolders for low temperature Cu-Cu bonding[D]. Wuhan: Huazhong University of Science and Technology, 2019. (in Chinese)

[7] Park H, Kim S E. Two-step plasma treatment on copper surface for low-temperature Cu thermo-compression bonding[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2020, 10(2): 332-338.

[8] Okoro C, Limaye P, Agarwal R, et al. Novel Cu-Cu bonding technique: the insertion bonding approach[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2011, 1(12): 1885-1894.

[9] 杨婉春, 王帅, 祝温泊, 等. 低温烧结纳米铜焊膏的制备及其连接性能分析[J]. 焊接学报, 2018, 39(6): 72-76, 132.

Yang W C, Wang S, Zhu W B, et al. Preparation and connection performance analysis of solder paste by low-temperature sintering Cu nanoparticles[J]. Transactions of the China Welding Institution, 2018, 39(6): 72-76, 132.(in Chinese)

[10] 陈显平, 钱靖. 一种低温烧结的纳米铜焊膏、其制备方法及其使用方法: CN114643435A[P]. 2022-06-21.

Chen X P, Qian J. Low-temperature sintered nano-copper soldering paste, and preparation method and application method of low-temperature sintered nano-copper soldering paste: CN114643435A[P]. 2022-06-21. (in Chinese).

[11] Park H, Seo H, Kim Y, et al. Low-temperature (260 ℃) solderless Cu-Cu bonding for fine-pitch 3-D packaging and heterogeneous integration[J]. IEEE Transactions on Components, Packaging and Manufacturing Technology, 2021, 11(4): 565-572.

[12] Li J J, Yu X, Shi T L, et al. Depressing of Cu-Cu bonding temperature by composting Cu nanoparticle paste with Ag nanoparticles[J]. Journal of Alloys and Compounds, 2017, 709: 700-707.

[13] Hou J C, Li C X, Huang S J, et al. Bonding strength of Cu-to-Cu joints using Cu cold spray deposition by an oxidation and reduction process for power device package[C]//2019 International Conference on Electronics Packaging (ICEP), April 17-20, 2019, Niigata, Japan. IEEE, 2019: 432-436.

[14] 張银侠. 复合微纳铜颗粒膏的制备及其烧结性能的研究[D]. 哈尔滨: 哈尔滨工业大学, 2018.

Zhang Y X. Research on preparation and sintering performance of mixed copper nano/microparticles paste[D]. Harbin: Harbin Institute of Technology, 2018. (in Chinese)

[15] Kobayashi Y, Shirochi T, Yasuda Y, et al. Metal-metal bonding process using metallic copper nanoparticles prepared in aqueous solution[J]. International Journal of Adhesion and Adhesives, 2012, 33: 50-55.

[16] Yamakawa T, Takemoto T, Shimoda M, et al. Influence of joining conditions on bonding strength of joints: efficacy of low-temperature bonding using Cu nanoparticle paste[J]. Journal of Electronic Materials, 2013, 42(6): 1260-1267.

[17] Tian Y H, Jiang Z, Wang C X, et al. Sintering mechanism of the the Cu-Ag core-shell nanoparticle paste at low temperature in ambient air[J]. RSC Advances, 2016, 6(94): 91783-91790.

[18] Bi?er M, ?i?man ?. Controlled synthesis of copper nano/microstructures using ascorbic acid in aqueous CTAB solution[J]. Powder Technology, 2010, 198(2): 279-284.

[19] Liu J D, Chen H T, Ji H J, et al. Highly conductive Cu-Cu joint formation by low-temperature sintering of formic acid-treated Cu nanoparticles[J]. ACS Applied Materials & Interfaces, 2016, 8(48): 33289-33298.