基于IMSpost下的叶轮加工五轴后处理研究与实践

熊运星,闫国琛

(浙江工商职业技术学院,浙江 宁波 315012)

0 引言

由于机床厂商、用户需求不同,五轴机床结构也越来越复杂,客户定制特殊结构机床越来越多,同时控制系统的多样性,对于产品或模具加工工艺的要求日趋提升,尤其是匹配各厂家机床的后处理的技术要求越来越高,因此对五轴或多轴机床后处理技术的研究与实践,对提升复杂曲面类零件高效、高质量加工具有重要理论意义和推广价值。

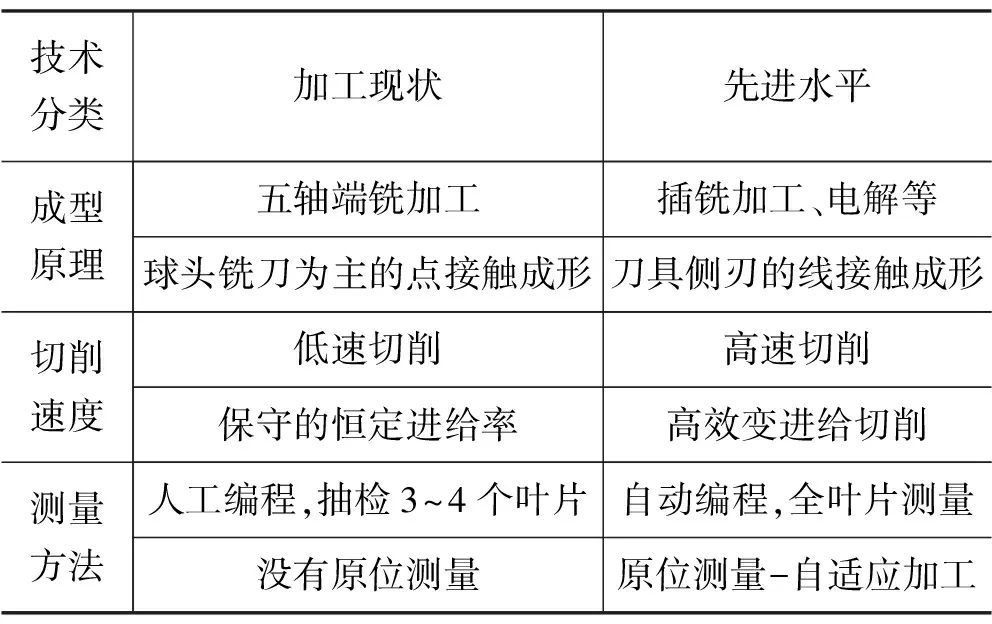

叶轮产品加工工艺具有高效、高精度、高质量的特点[1]。叶轮产品通常是在高转速、高负载冲击环境下工作。其质量和精度要求高,如表1所示。本文通过IMSpost定制的后处理,以叶轮零件加工工艺优化为目标,利用UG NX CAM编程软件完成叶轮零件的编程与产品结构优化,运用VMC-300小型机床完成叶轮的工艺优化及机床加工。

表1 叶轮加工发展趋势

1 IMSpost后处理开发

1.1 IMSmachine平台机床结构搭建

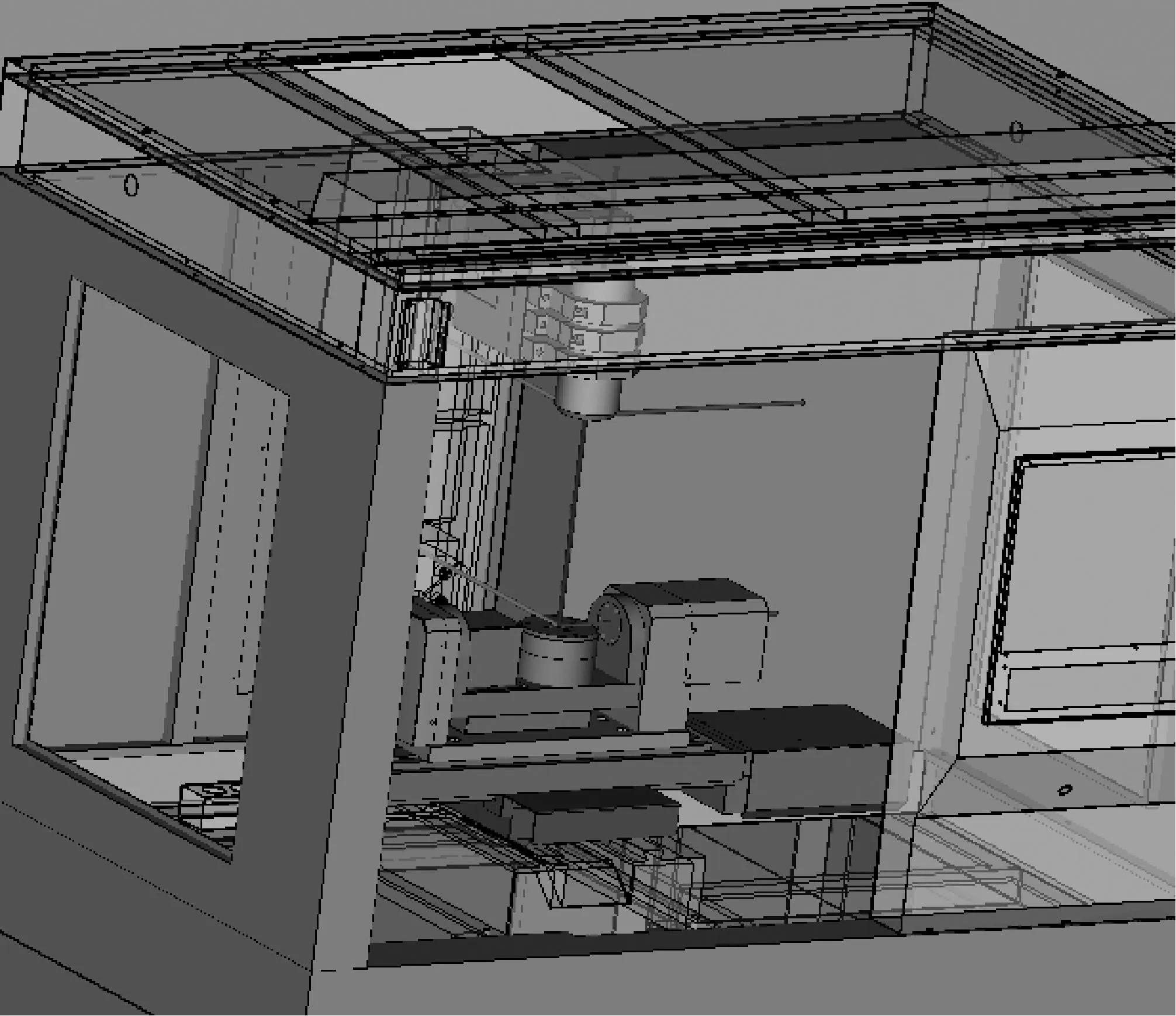

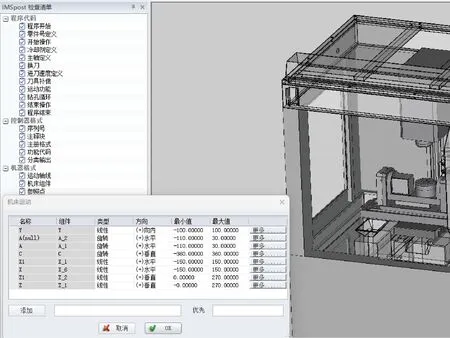

根据表2所示机床主要技术参数,构建机床运动结构及相关行程、角度等参数设计。通过简单运动分析模型与实际加工机床的一致性,构建的机床文件如图1所示。

图1 实际加工机床结构

表2 五轴加工中心主要技术参数

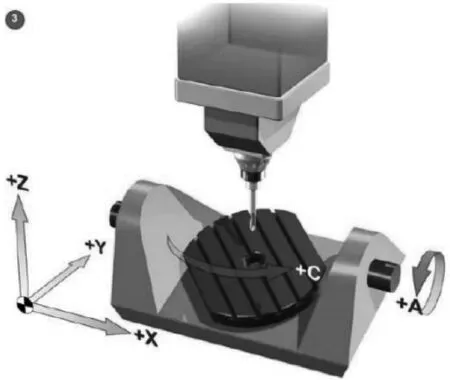

本文以VMC-300小型机床为例开展五轴加工中心后置处理研究。该机床轴系结构关系图如图2所示,该配置C轴回转工作台,摆角为±360°,A轴回转工作台转角范围为-120~30°,该类机床具有主轴结构简单、刚性好、制造成本低的优点,但由于工作台自重会导致机床刚性不足,故工作台一般设计较小,且承重较轻,因此适用于体积小、重量轻的小型精密零件和精密模具的加工。

图2 AC转台结构机床

1.2 IMSpost平台搭建五轴后处理

VMC-300机床的控制系统为fanuc系统,因此选取fanuc30i控制系统模块进行相关控制机床代码的设定。根据软件导入的机床模型文件(如图1所示),系统自动设置后处理机床结构为AC双转台结构类型,同时相关机床参数与实际加工机床一致,如图3所示。

图3 IMSpost平台后处理搭建

1.3 编程格式的设置

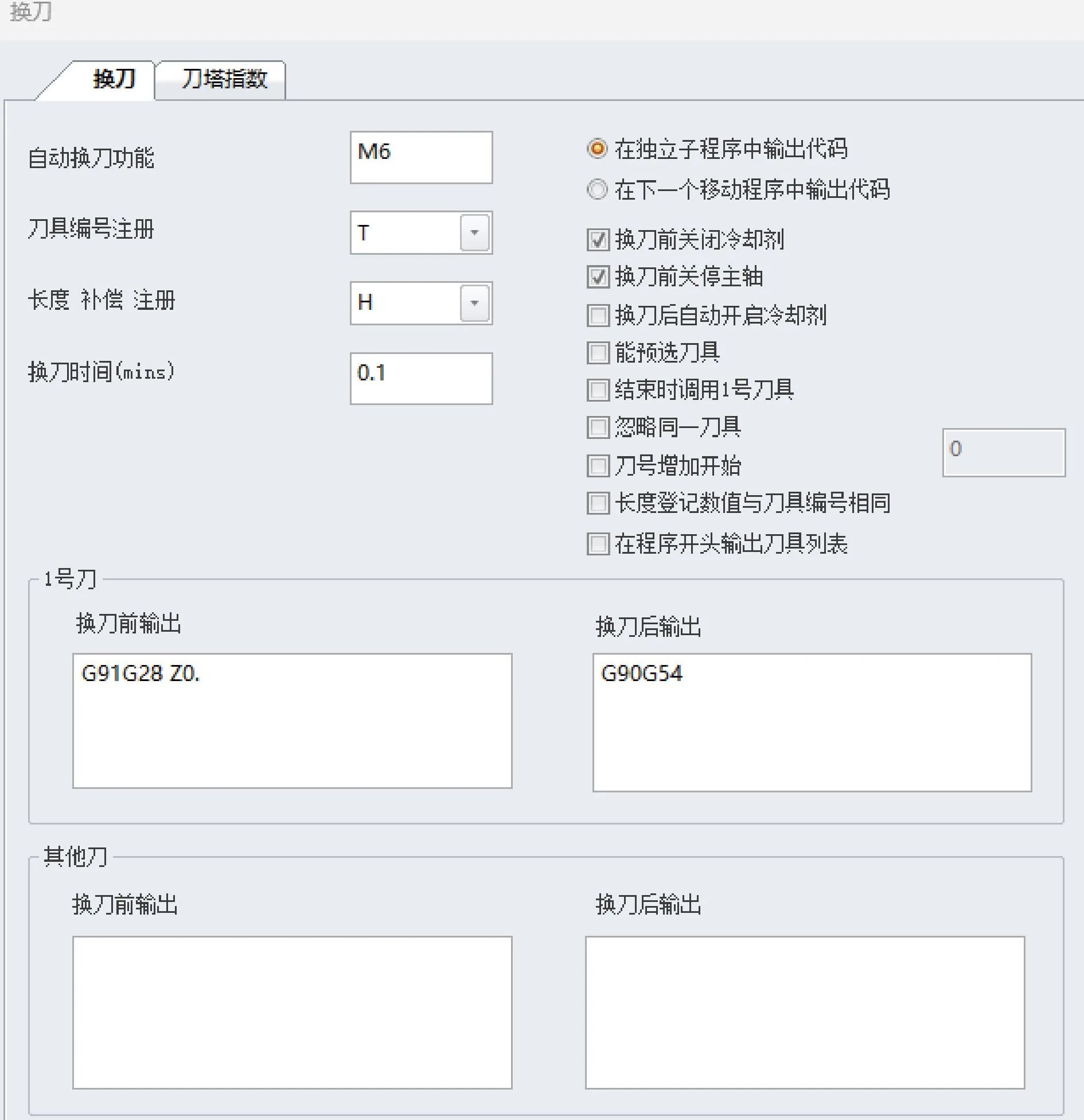

本文对编程的代码进行系列优化,匹配机床实际加工及优化机床加工相关操作及工艺。IMSpost软件主要设置程序开始(相关程序要求)[2]、操作开始(换刀冷却开始位置)、操作结束(换刀需要)、程序结束(加工结束后机床相对位置)、主轴、冷却液(在合适的位置开关切削液)、换刀等内容。设计人员主要考虑第一次换刀及多个工序转换间换刀之前一系列操作动作(机床回零、刀具位置等),确保换刀顺利进行,设备安全运行,如图4所示。

图4 机床换刀设置

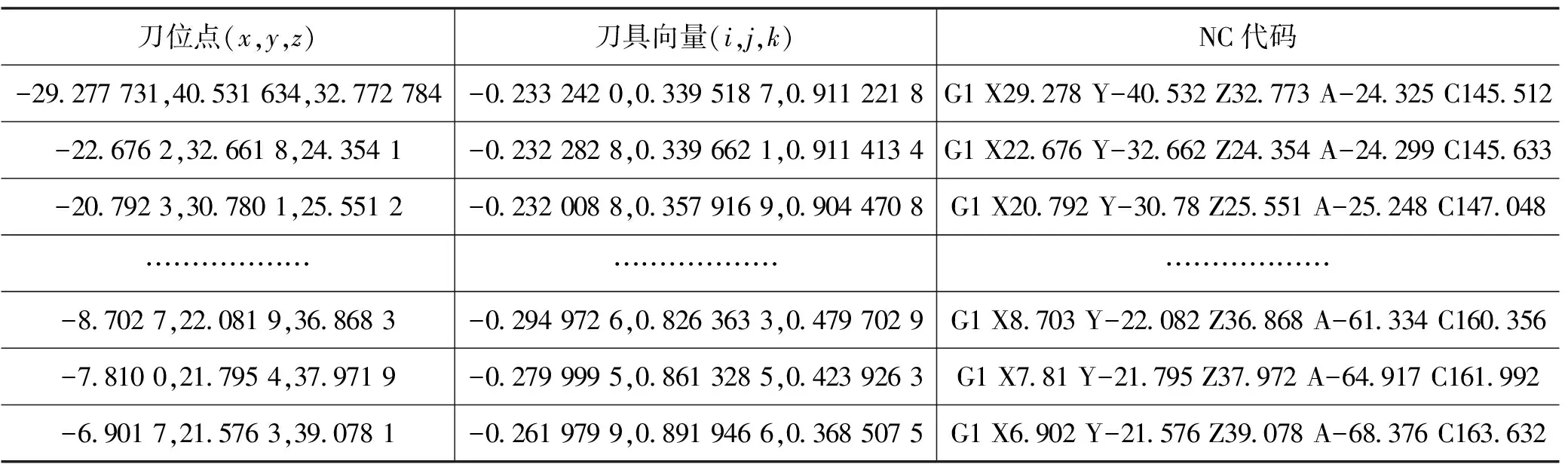

1.4 UG CLFS刀位文件的输出

UG NX输出的刀位文件需要特定的设置才能正确读入IMSpost平台中[3],并对该刀位文件正确识别出快速移动、切削移动、刀具号及刀具补偿等指令,软件根据读入的刀位点坐标值及刀具向量值,IMSpost后处理平台将相应的刀位点、向量值转换为机床匹配的NC代码,满足机床加工精度要求,如表3所示。

表3 刀位点及刀具向量与NC代码转换

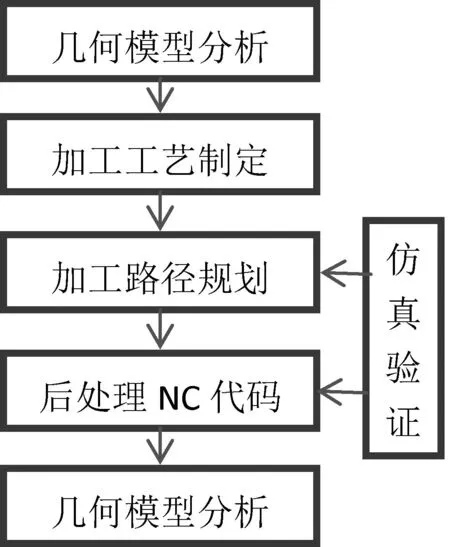

2 叶轮加工工艺

编程人员(1)分析叶轮几何特征(主流叶片、分流叶片、轮毂面、圆角面等),根据客户提供的产品材料选择合适的加工刀具,确定加工工艺,制定合适的加工方案,并进行工艺优化(不同切削参数下的产品质量);(2)通过五轴编程软件规划刀位轨迹路线,并进行仿真验证;(3)选择合适的后置处理,进行试切加工;(4)投入实际生产,如图5所示。

图5 叶轮加工技术路线

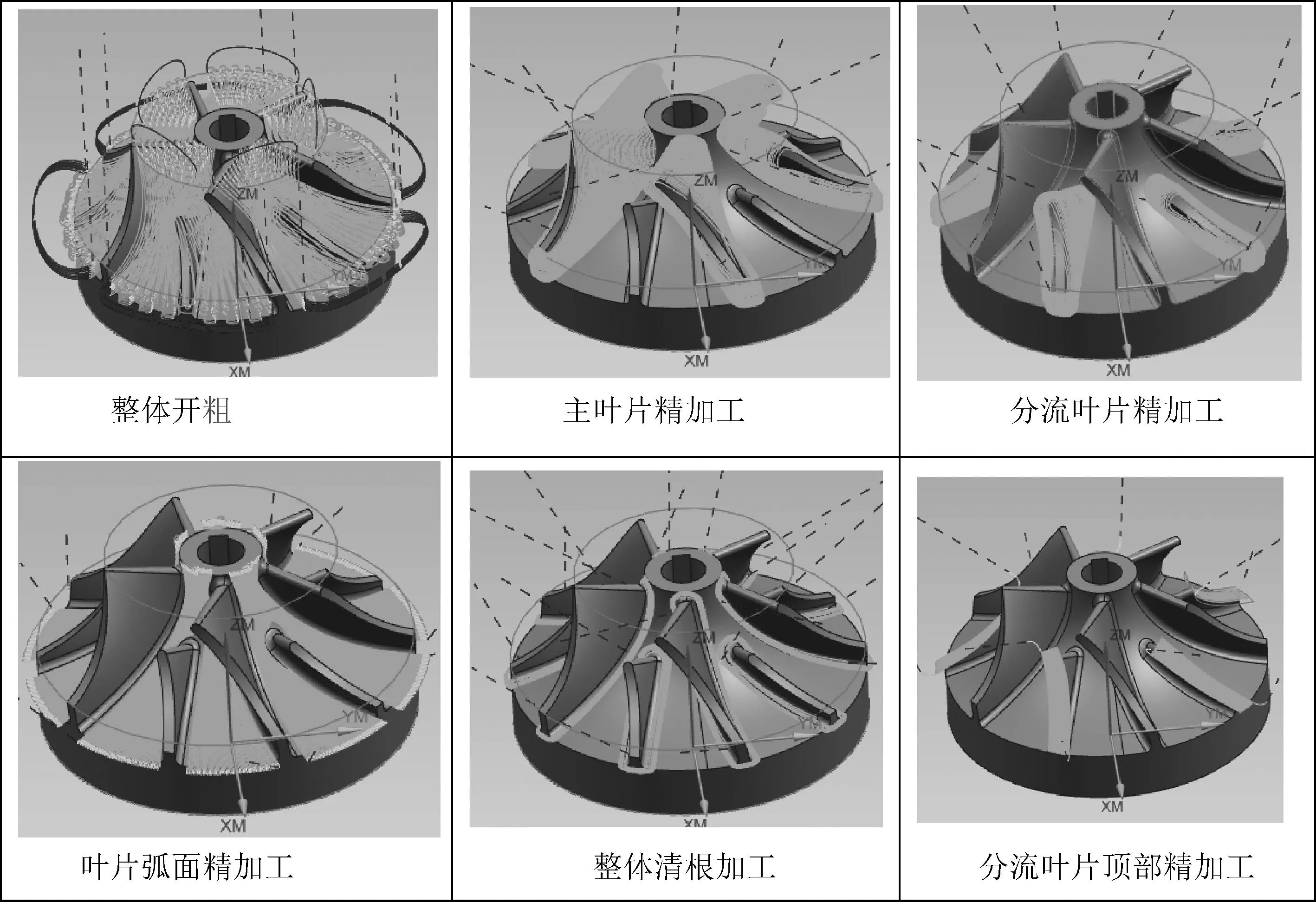

叶轮加工过程如图6所示,首先进行叶轮整体开粗,使用R3球刀,然后使用R3球刀分别对主叶片、分流叶片进行精加工,叶轮轮毂面采用往复走刀进行精加工,对主叶片、分流叶片根部未加工到位部分进行清根加工(R1.5球刀),最后对分流叶片弧面部分进行精加工。输出并保存粗精加工刀位文件,UG刀位文件后缀名为.CLS。叶轮加工工艺参数如表4所示。

图6 叶轮加工工艺

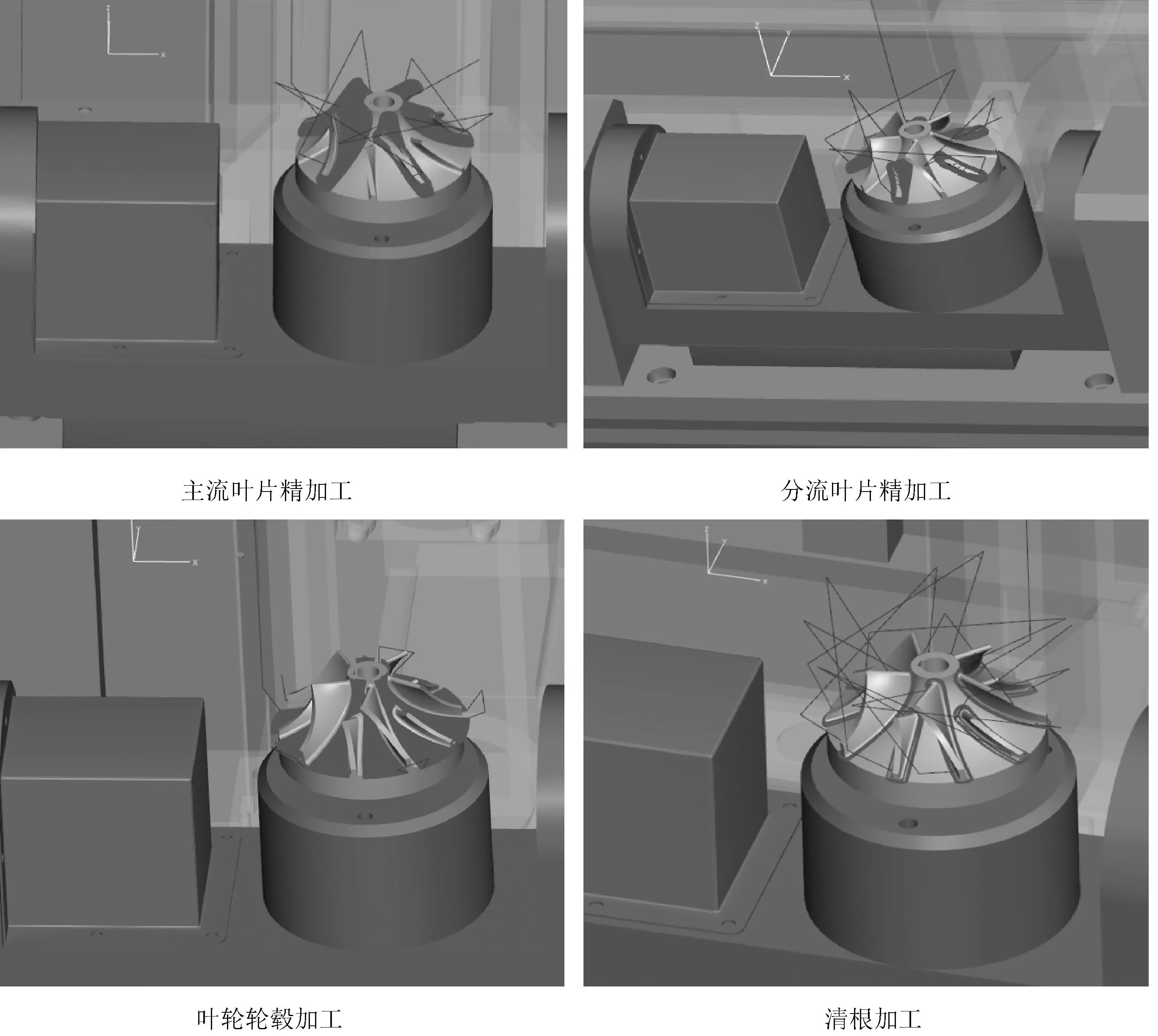

表4 叶轮加工方法及刀具选择

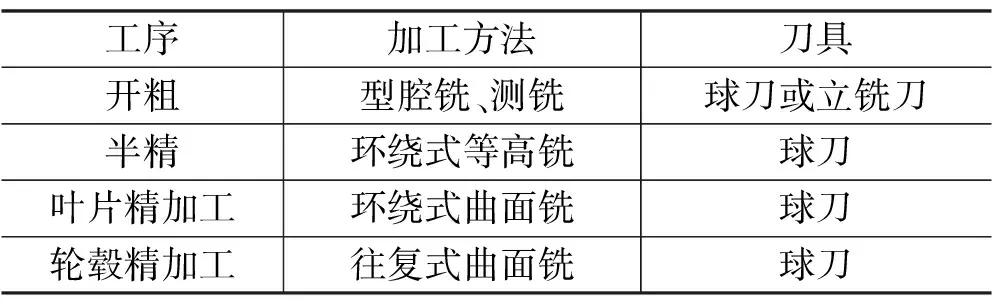

叶轮实际加工工艺及参数受叶轮的实际使用情况影响,根据现场叶轮加工参数及机床长时间加工优化,该机床下的加工工艺参数如表5所示[3]。

表5 常见加工工艺参数

3 后处理仿真一体化

IMSverify 是一个机床作动模拟系统,透过机床模拟运行实际G代码验证,模拟NC加工过程,以检测刀具路径中是否可能存在的错误风险,事前预防零件、夹具、刀具、刀杆和机床干涉之检查,提供加工者更完整模拟验证,进而得到正确加工。

IMSverify真正实现以实体为基础的模拟提供了最准确的材料加工验证。从UG NX的CAM系统中导入毛坯和夹具的实体,模拟过程中的结果也保存为实体,可作为进程中的中间毛坯,以及与原始设计零件资料的比对。与IMSpost产品整合,使用IMSpost查看CAM系统的APT资料[4],UG NX通过专用接口启动IMSverify,如图7所示。

图7 NX-IMSverify 一体化仿真

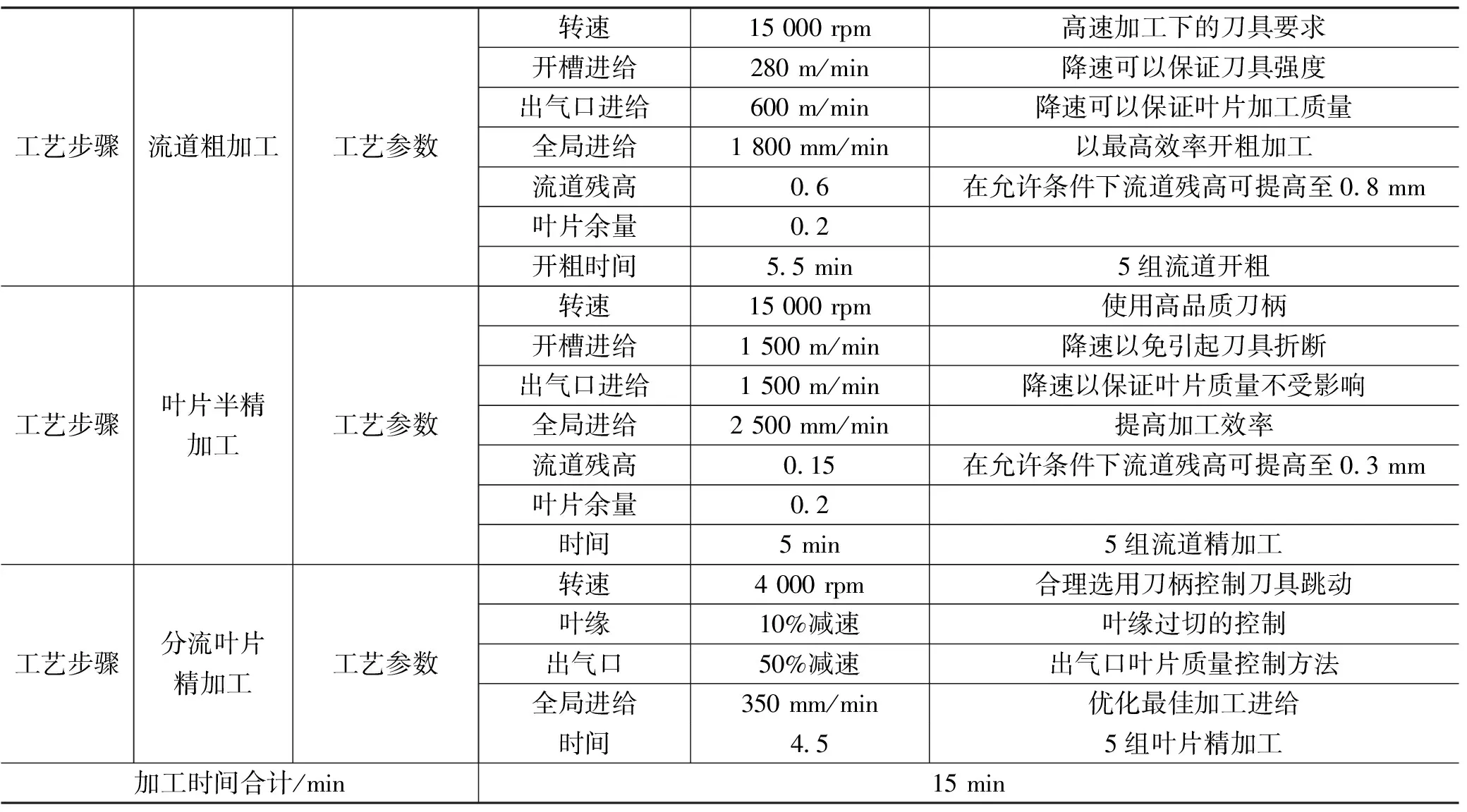

通过输入NC代码、选择图7设置好的与实际加工一致的机床模型[5]、匹配机床加工的合适后处理,并加载设计模型、毛坯模型、夹具体等,模拟分析实际加工过程中出现的任何问题(过切、撞刀、欠加工),并进一步优化加工的工艺参数,提高加工效率与加工质量。具体仿真过程如图8所示。

图8 叶轮实体化仿真

4 结语

本文构建了实际机床的3D结构及运动学关系,通过IMSpost后处理平台导入实际3D机床模型,并加载了与实际机床系统匹配的控制系统,配置正确的辅助参数(主轴转速、换刀动作、冷却液动作等)、对导入的UG NX编程软件的CLSF刀位文件进行NC代码的转换,确保加工的正确性。以叶轮加工编程、工艺分析、工装设计等内容,通过IMSverify软件进行实体模拟仿真,确保实际加工时的准确性和稳定性[6]。