基于制氢装置效率特性的风储制氢电厂优化控制策略

孙东阳,于继轩,阮俊霖,郑闻远,祖光鑫

(1.哈尔滨理工大学 电气与电子工程学院,黑龙江 哈尔滨 150080;2.国网黑龙江省电力有限公司电力科学研究院,黑龙江 哈尔滨 150000)

0 引言

随着“双碳”目标的提出,构建清洁低碳安全高效的能源体系成为当前能源行业发展的主要方向之一[1-2]。风力发电是响应“双碳”目标的重要方式,但风能的随机性与波动性限制了风电机组大规模并网发电,从而造成了大量的弃风现象[3]。因此,减少弃风量、提高风电消纳水平已成为目前的研究热点[4]。

风电制氢技术可将风能转化为氢能,是解决弃风问题、实现“绿氢”的重要手段,对提升风电消纳能力具有重要的意义[5]。电解槽作为电制氢装置的最小单元,其主要类型包括固体氧化物电解槽、质子交换膜电解槽、碱性电解槽[6]。文献[7-8]针对3 种电解槽的特性进行了对比分析,其中:固体氧化物电解槽技术尚不成熟,且工作环境要求较高;质子交换膜电解槽的产氢纯度高,但其高成本限制了大规模应用;碱性电解槽是目前技术最成熟、应用最广泛且成本最低的电解槽类型,适用于本文所提的大规模应用场景。文献[9]所提电制氢装置受限于温度和物料的变化惯性,具有响应延迟特性且启停受限,在运行特性上表现出灵活性较差的特点。

针对电制氢装置的运行限制问题,文献[10]提出了电制氢与燃料电池的间歇工作模式,以应对风电场出力不确定性导致的电制氢装置工作状态频繁切换的问题。文献[11]提出了使用具备短时大功率充放电特性的储能装置与电制氢装置协调运行,以电制氢装置为消纳主体,储能装置用于承担电制氢装置响应延迟引起的功率差额。文献[12]设计了风电、氢储能与煤化工多能耦合系统,通过能量调控策略使能量合理流动于各单元之间,维持各单元的稳定运行状态,从而有效地对风能进行消纳。文献[13]针对风氢耦合系统的控制问题展开研究,建立了电解槽、超级电容、燃料电池的数学模型,针对不同的工况提出不同的控制模式来保证风氢耦合系统的稳定运行。上述研究通过附加储能装置与合理的能量调控解决了电制氢装置所存在的运行限制问题,但未提及电制氢装置的运行效率。

文献[14]建立了碱性电解槽的制氢效率模型,并分析了其制氢效率与输入功率之间的关系。文献[15]通过分析电解槽的效率特性,提出了一种梯度寻优算法用于调节电制氢装置的运行状态,以提高制氢效率。文献[16]建立了风储氢联合系统架构,考虑电解槽的工作特性设计了模块化的启停策略,但系统的运行状态优化通过减少电解槽的启停次数来实现,在电解槽工作状态对制氢效率的影响方面考虑较少。文献[17]提出了包含风电、光伏、电解槽、燃料电池的系统架构,使用粒子群优化算法优化各单元之间的功率调度,但未考虑电制氢装置调节受限的问题。

综上所述,目前对于风储制氢电厂的研究存在以下问题:①在波动的风速输入下,风储制氢电厂的整体能量利用率提升以及电制氢装置的效率优化控制问题;②电制氢装置的启停能力与调节能力受限,单一的制氢装置无法合理且高效地消纳风电功率;③在电制氢与储能装置协同运行时,两者功率的合理分配以及储能装置的荷电状态(state of charge,SOC)问题。针对这些问题,本文提出了基于制氢装置效率特性的风储制氢电厂优化控制策略。选取碱性电解槽为研究对象,建立其数学模型以及效率模型,并分析波动风速输入对制氢效率的影响效果。对不同的储能装置进行比对,最终选取超级电容作为系统的储能单元。考虑制氢装置的运行特性及超级电容的SOC,构建包括平抑层与修正层的风储制氢电厂效率优化控制策略,采用集合经验模态分解(ensemble empirical mode decomposition,EEMD)算法及模糊控制器将风电功率合理地分配于电制氢装置与储能装置之间。最后,搭建风储制氢电厂的仿真模型,以验证所提控制策略的有效性。

1 制氢装置模型建立及风速变化对其影响分析

1.1 基于碱性电解槽的电制氢装置模型与效率特性分析

碱性电解槽具有研发最早、技术最成熟、设备成本最低的优势,是当前适合大规模工程应用的电解水制氢装置[6]。本文选用碱性电解槽作为研究对象,首先建立其模型。

电解槽的单体电压、电流方程为[18]:

式中:Ucell为电解槽的单体电压;Urev、Uohm、Ucon分别为电解槽的可逆电压、欧姆极化电压、浓度极化电压;Iel为电解槽的电流;r1、r2、S、t1、t2、t3为电化学相关参数;Ael为电极面积;Tel为电解液的温度。

碱性电解槽的单体温度、工作电流与电压及输出功率的三维示意图见附录A 图A1。由图可知,电解槽的端电压和转换功率随着温度的上升而降低,因此电解槽应工作于合理、恒定温度区间内,避免其因温度过高而工作于低效状态或因温度变化而导致工作状态产生较大的波动。

电制氢装置是由若干个碱性电解槽组成一定容量的装机负荷。电解槽的串联电压Uel可表示为:

式中:Nel为单体电解槽串联数量。

在电解槽的运行过程中,输入功率与输出功率满足如下关系:

式中:PP2H_IN、PP2H_OUT分别为电解槽的输入、输出功率;Qheat为单位时间内外加热源提供的热量;Qwater为单位时间内冷却水吸收的热量;ηP2H为电解槽的制氢效率。ηP2H取决于电流效率ηi和电压效率ηu,在温度和压强恒定的情况下,ηP2H可表示为:

式中:Utn为电解水热中性电压。在温度和压强一定的情况下,Utn可表示为:

式中:P为电解槽的工作压强;ΔS为电解槽发生反应时内部熵的变化量,其值为0.16 kJ/(mol·K);z为反应时电解液中的电子交换数量,其值为2;F为法拉第常数;Utn(25 ℃,101 325 Pa)≈1.481 V。

由式(1)—(7)计算得到电解槽在不同运行功率下的效率曲线,如附录A 图A2 所示。由图可知:在输入功率从0 上升至额定功率的过程中,制氢效率呈现先上升后下降的趋势;当输入功率为额定功率的(25 %,60 %]时,为高效工作区,此时制氢效率较高;当输入功率为额定功率的(20 %,25 %]、(60 %,89 %]时,为调节缓冲区;当输入功率为额定功率的[0,20 %]时,为禁止工作区,该区域已超出碱性电解槽的调节范围;当输入功率高于额定功率的89 %时,为饱和工作区,电解槽临近额定功率运行,此时应考虑开启新机组以防止过载状况发生。此外,碱性电解槽的启停以及调节速度受到自身特性的限制,其技术指标如附录A 表A1所示。碱性电解槽的功率调节范围为0.2~1 p.u.,但瞬时功率调节速率仅为0.1 p.u./s。同时,由于碱性电解槽的运行特性受限,其在24 h内仅可启停1次。

由上述分析可知,电解槽的工作状态会对其制氢效率与稳定运行产生影响。电制氢装置由若干个电解槽构成,其输入功率是影响制氢效率的重要因素。风能的随机性与波动性势必会对电制氢装置的稳定运行及制氢效率产生影响,下文将针对这一问题展开研究。

1.2 风速变化对制氢装置效率的影响分析

为了充分利用风能,系统中的双馈风力发电机(doubly fed induction generator,DFIG)运行于最大功率点跟踪(maximum power point tracking,MPPT)状态,其捕获的机械功率Pwind为:

式中:ρ为空气密度;R为DFIG 叶片的半径;v为风速;Cp为DFIG 的风能利用系数;λ为叶尖速比;β为桨叶角;Ω为DFIG 桨叶机械角速度;1/λi=1/(λ+0.08β)-0.035/(β3+1)。

DFIG 工作于MPPT 状态,此时风能利用系数取得最大值,MPPT 状态下DFIG 的输出功率PMPPT可表示为:

式中:λMPPT为MPPT状态下的叶尖速比;Cpmax为DFIG的最大风能利用系数;kMPPT为中间变量。

DFIG 在MPPT 状态下的运行曲线见附录A 图A3。各风速下DFIG 捕获的机械功率曲线存在最大值点,DFIG 在各风速下捕获最大机械功率时的运行点集合即为MPPT 曲线。由图A3 可知,风速波动会导致DFIG 输出功率波动。系统能量源的波动会对系统运行造成影响,系统运行时的功率关系如下:

式中:PG为并网发电功率;PP2H为制氢功率。

风储制氢电厂的功率流动示意图见图1。由图可知,DFIG 捕获风能并将其转换为电能汇集于交流母线。电制氢装置连接于交流母线,将电能转化为氢能,供给氢下游产业。波动的风速输入造成DFIG输出功率波动,为了保证电网的安全稳定运行,并网发电功率PG不能突变,在短时间内可将其视为恒定值。因此,波动的风电功率主要对电制氢装置产生影响。风速波动时DFIG的输出功率曲线、该状态下可开启的电制氢装置容量见附录A图A4。

图1 风储制氢电厂的功率流动示意图Fig.1 Power flow diagram of wind-energy storage hydrogen production power plant

未配备储能装置时,电制氢装置受安全运行功率限制,为了防止因DFIG输出功率下降引起部分机组关停,其所开启的容量较低。附加储能装置可以对DFIG波动的输出功率进行快速吸收与释放,维持电制氢装置工作在恒定区间,提升电制氢装置的消纳能力。下文将对储能装置的选型以及储能装置与电制氢装置的控制策略展开研究。

2 储能装置的选型及电制氢装置与储能装置的控制策略

2.1 不同储能装置与电制氢结合后的电气特性比较

根据文献[19]选取适当的特性指标,对比分析各储能装置与电制氢结合后的电气特性,结果见附录A 图A5。由图可知:超级电容与飞轮储能具有较强的灵活性,短时间尺度功率调节能力强,但两者的长时间尺度功率调节能力与容量经济性较差;与超级电容与飞轮储能相比,蓄电池的短时功率调节能力弱且灵活性差,但其中长时间尺度功率调节能力强,具有较好的容量经济性。在技术成熟度方面:超级电容储能技术近年来发展迅速;飞轮储能结构复杂,所需技术种类繁多,技术成熟度较低且存在自放电问题;蓄电池储能技术成熟,且应用广泛。

通过比较不同储能的电气特性结果,根据风储制氢电厂的实际需求设计储能装置的评价指标,如式(12)所示。

式中:f为评价指标计算值;pi为图A5中储能装置与电制氢结合后的第i项电气特性指标;ki为考虑实际需求后第i项电气特性指标的权重。

超级电容、飞轮储能与电制氢装置结合后能弥补电制氢装置短时间尺度功率调节能力不足的缺陷,中长时间尺度功率调节以电制氢为主体,因此结合后的电气特性更接近正五边形外缘,具有良好的电气特性。蓄电池由于自身充放电功率的限制,与电制氢装置结合后的灵活性、短时间尺度调节能力较差。

对各储能装置的评价指标进行计算,根据计算结果选取超级电容作为储能介质,将其与电制氢装置相结合参与风储制氢电厂的效率优化。

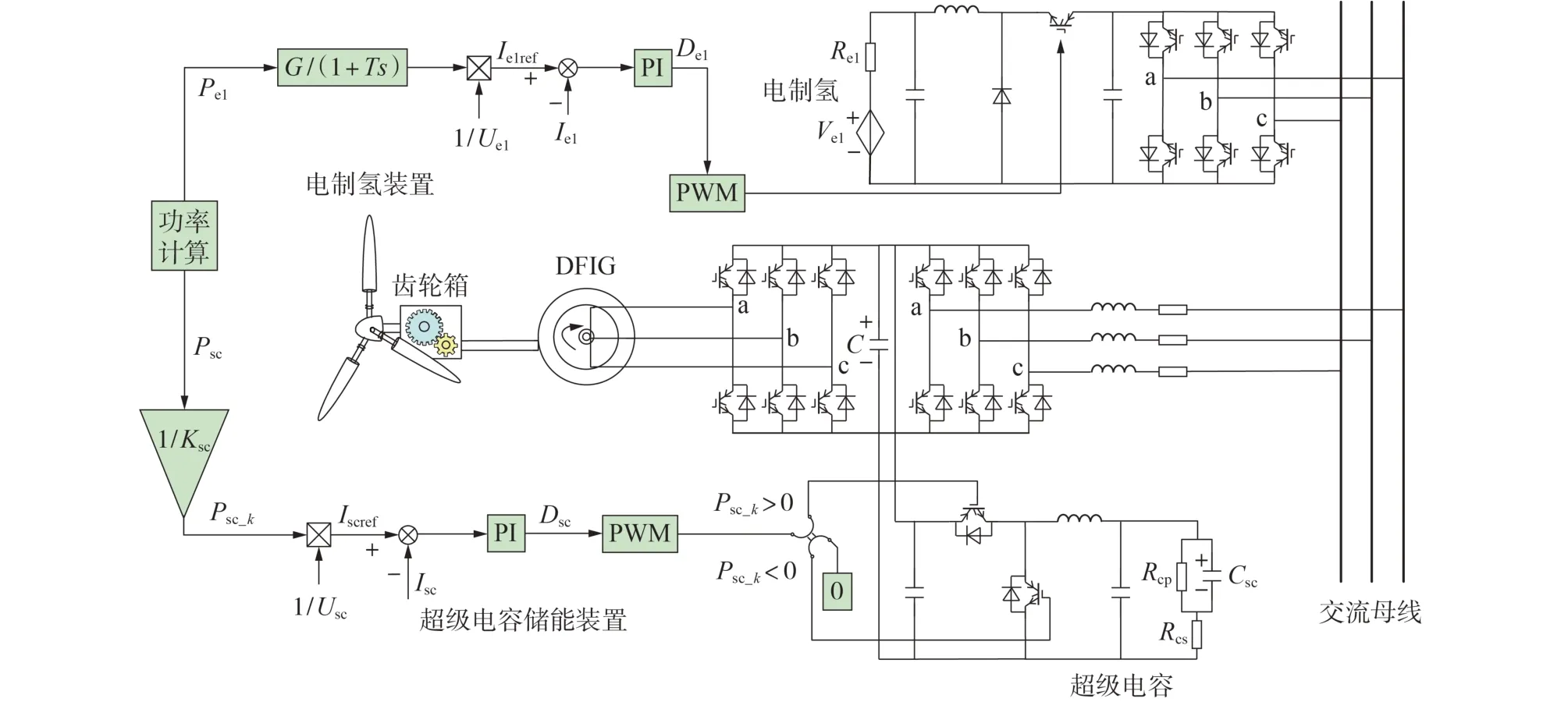

2.2 超级电容及电制氢装置的控制策略

电制氢装置与超级电容储能装置的控制策略框图如图2所示。图中:Pel为电制氢装置的功率指令;Psc为超级电容的总体功率指令;Psc_k(k=1,2,…,Ksc;Ksc为超级电容数量)为超级电容k的功率指令;Ielref为电解槽的电流参考值;Del为电制氢装置的控制信号;Iscref、Isc分别为超级电容的电流参考值、反馈值;Usc为超级电容的电压;Dsc为超级电容的控制信号;G、T分别为延迟模块的比例、积分系数;Rcp、Rcs分别为超级电容的等效并联电阻、等效串联电阻;Csc为理想电容;Rel为电制氢装置内阻;Vel为电制氢装置分解电压。

图2 电制氢装置与超级电容储能装置的控制策略框图Fig.2 Control strategy block diagram of power-to-hydrogen device and supercapacitor energy storage device

电制氢装置的控制方程为:

式中:Kp1、Kp2为调节增益;Ueldc为电制氢装置的直流母线电压。

电制氢装置的功率指令Pel与电解槽两端的实际电压Uel作商产生电流参考值指令Ielref,Ielref与实际电流Iel作差经比例积分(proportional integral,PI)控制器得到电制氢装置的控制信号Del,其通过脉宽调制(pulse width modulation,PWM)发生器产生控制信号。

超级电容通过双向DC/DC 变换器耦合于储能型DFIG 的直流母线。当双向DC/DC 变换器处于Buck模式时,超级电容的控制方程为:

式中:Dscbuck为Buck 模式下超级电容的控制信号;Ks1、Ks2为调节增益;Udc为DFIG直流母线电压。

当双向DC/DC 变换器处于Boost 模式时,超级电容的控制方程为:

式中:Dscboost为Boost 模式下超级电容的控制信号。

超级电容的功率指令Psc_k与其电压Usc作商产生电流参考值指令Iscref,Iscref与实际电流Isc的差值经PI 控制器产生控制信号Dsc,其通过PWM 发生器产生控制信号。

超级电容采用功率控制策略,通过快速充放电改变电制氢装置的输入功率,保证电制氢装置的高效工作状态。因此,电制氢装置与超级电容功率的合理分配成为风储制氢电厂效率优化控制的关键,下文将对功率分配策略展开研究。

3 提升风电利用率的双层功率分配策略

风电具有强随机性和强波动性的特点,同时,电解槽的功率调节能力受限。据此,本文提出了提升风电利用率的双层功率分配策略,上层为采用EEMD 算法的平抑层,对风电功率进行初步平抑;下层为修正层,根据电解槽的工作状态以及超级电容SOC 进行功率修正,在保证电解槽工作效率的同时,使超级电容工作于合理区间。

3.1 基于EEMD算法的平抑层设计

EEMD 算法是在初始功率信号中加入1 组均值为0、方差相等的随机白噪声信号。对添加了随机白噪声的原始信号进行经验模态分解(empirical mode decomposition,EMD),得到同频带固有模态函数(intrinsic mode function,IMF)分量并求均值,使其中的白噪声相互抵消,保留功率信号的原始特征,解决模态混叠问题。EEMD 算法实现功率分解的具体步骤如下。

1)在去除并网功率后的DFIG 输出功率信号Pw(t)中加入白噪声信号ni(t),得到m个常用信号Pi(t),如式(16)所示。

式中:t为时间。

2)采用EMD 算法将Pi(t)分解为多个IMF,具体过程如下。

a)使用三次样条插值方法将所有局部极大值、局部极小值连接,形成信号的上包络曲线ymax(t)、下包络曲线ymin(t),并计算平均值yavg(t),如式(17)所示。

b)将待分解功率指令信号Pi(t)减去平均值yavg(t),反复循环j次,得到ci,j(t),如式(18)所示。

c)将计算差值ci,j(t)作为待分解信号继续重复步骤a)和步骤b),直至计算差值的标准差SD小于预设值σ,如式(19)所示。

式中:T′为信号处理周期。

d)得到Pi(t)的第1 个IMF 分量,将高频分量ci,1(t)从Pi(t)中分离出去,得到剩余信号ri,1(t),如式(20)所示。

将ri,1(t)作为原始信号,重复步骤a) — d),得到Pi(t)的第2 个IMF 分量ci,2(t)和剩余信号ri,2(t)。如此循环n次,得到信号Pi(t)频率由高至低的n个IMF 分量和1 个表示信号中心趋势的残余信号ri,n(t)。则功率指令信号Pi(t)可表示为:

3)对各附加白噪声序列的功率指令信号Pi(t)重复步骤2)进行EMD,得到m组IMF 分量C以及m组余量r,如式(22)所示。

4)求出m组IMF分量的均值Cj(t)(j= 1,2,…,n)以及m组余量的均值R(t),如式(23)所示。

步骤4)消除了附加白噪声序列的影响,则原功率信号p(t)可表示为:

根据IMF 分量构建平抑层的功率初级分配策略,考虑电制氢装置具有响应延迟特性,低频IMF分量构成电制氢装置的初级分配功率指令Pel_pri(t),其余IMF分量构成超级电容储能装置的初级分配功率指令Psc_pri(t),如式(25)所示。

式中:K为高、低频分量的分界值。

基于EEMD 算法的功率初级分配策略流程图见附录A图A6。

3.2 考虑制氢装置效率特性及超级电容SOC 的修正层设计

基于电制氢装置的运行特性,平抑层采用EEMD算法实现了制氢装置与超级电容的初级功率分配。然而,平抑层未考虑电解槽的效率特性与超级电容的SOC,这可能导致系统运行效率低及超级电容过充/过放问题。为此,引入模糊控制器,根据模糊逻辑规则的专家属性对平抑层的功率分配结果进行修正。功率分配策略框图见图3。图中:Pel_fb为采样后计算所得电解槽功率;Pel_m为经模糊控制器1修正后的功率指令;ΔPel为模糊控制器1 对Pel_pri的修正值;ΔPel_re为模糊控制器2 计算得到的电解槽功率修正值;ΔP为Pel与Pel_pri的差值。在模糊逻辑推理过程中,上述变量以标幺值的形式进行计算。

模糊控制器1 以Pel_pri、Pel_fb作为输入量,进行初步模糊推理,得到Pel_m。模糊控制器2引入超级电容的SOC作为输入量,对Pel_m进行修正,以保证超级电容的功率指令处于合理区间,避免过充/过放现象。经模糊逻辑推理得到电解槽承担的功率Pel与功率差额ΔP,并用ΔP对超级电容的功率指令进行修正。

在模糊控制器1 中,Pel_fb用于判断电制氢装置的工作状态。当电制氢装置工作于合理区间时:若风电功率较大,则调高Pel_m,功率差额由超级电容吸收,在保证制氢效率的同时,由超级电容储存能量备用;若风电功率较小,则调低Pel_m,避免电制氢装置处于低制氢效率状态,超级电容释放能量以维持电制氢装置工作在合理区间内。

当电制氢装置工作于高功率状态时:若风电功率较大,则Pel_m不再升高,过剩功率由超级电容吸收;若风电功率较小,则降低Pel_m,此时电制氢装置工作于合理功率区间。当电制氢装置工作于低功率状态时:若风电功率较大,则升高Pel_m;若风电功率较小,则不再降低Pel_m,由超级电容提供功率支撑,避免电制氢装置低效率工作。模糊控制器1 的设计结果及隶属度曲线分别见附录A 图A7 和图A8,模糊规则见附录A表A2。

模糊控制器2 引入超级电容的SOC 与模糊控制器1 的修正功率差值ΔPel作为输入量,对Pel_m进行修正。ΔPel用于反映超级电容在修正制氢功率过程中的充放电状态,若修正后的功率大于现有低频功率,则超级电容进行功率补偿,即放电;若修正后的功率小于现有低频功率,则超级电容进行功率吸收消纳,即充电。若超级电容的SOC处于合理区间内,则无须修正当前的功率指令;若SOC 偏小且超级电容处于放电状态,则减小电制氢装置的功率指令,降低超级电容的功率补偿量以防止过放;若SOC 偏大且超级电容处于充电状态,则增大电制氢装置的功率指令,降低超级电容的功率吸收量以防止过充。模糊控制器2 的设计结果及隶属度曲线分别见附录A图A9和图A10,模糊规则见附录A表A3。

4 仿真分析

在MATLAB/Simulink 仿真软件中搭建风储制氢电厂的仿真模型,其架构见附录B 图B1。该模型由风电机群、电制氢系统、电网组成。风电机群由3 组风电机组构成,每组风电机组包括9台额定功率为2.5 MW 的储能型DFIG,风电机群的并网功率恒定为20 MW。电制氢系统由50台额定功率为1.5 MW的电制氢装置构成,通过AC/DC变换器与DC/DC变换器连接于交流母线。风速输入曲线见附录B 图B2。风电机组与同步机组仿真参数、碱性电解槽模型参数、储能装置评价指标的权重值分别见附录B表B1 — B3。

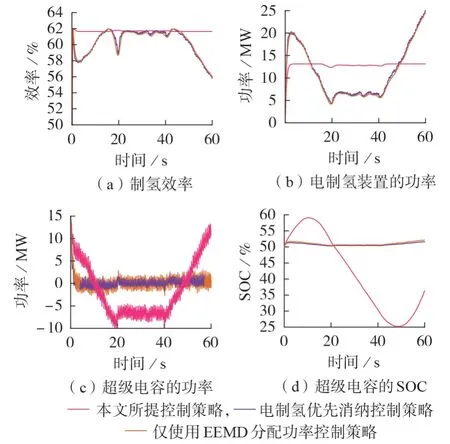

在高、中、低风速工况下分别设定不同的风速段,包括风速上升、风速平稳、风速下降。在低风速工况下,采用不同控制策略时电制氢装置、超级电容的运行结果如图4 所示。其中:当采用本文所提控制策略时,电解槽开启数量为25 台;电制氢优先消纳控制策略、仅使用EEMD 分配功率控制策略受风速波动限制,电解槽开启数量为20 台,以保证电解槽处于安全工作范围。

图4 低风速工况时不同控制策略的仿真结果Fig.4 Simulative results of different control strategies under low wind speed condition

由图4(a)、(b)可知,当采用电制氢优先消纳控制策略、仅使用EEMD 分配功率控制策略时,制氢效率在55.8 %~62.0 % 内波动,而采用本文所提控制策略时,制氢效率长期稳定于61.65 %。相较于电制氢优先消纳控制策略,仅使用EEMD 分配功率控制策略平滑了电制氢装置的运行功率曲线,避免了电制氢装置频繁调整工作状态,但这2 种控制策略均未根据电制氢装置的效率特性进行功率调整和修正。采用本文所提控制策略时,电制氢装置的功率稳定于13.1 MW,在15.7~44.5 s 内因风速过低而略微下降,最低功率为12.3 MW,可见本文所提控制策略维持了电制氢装置的安全稳定运行。由图4(c)、(d)可知:当采用电制氢优先消纳控制策略时,超级电容的SOC 由50 % 变化至51.6 %;当采用仅使用EEMD 分配功率控制策略时,超级电容的SOC 由50 % 变化至52.1 %。可见,采用上述2种控制策略未体现超级电容的调节特性。当采用本文所提控制策略时,低风速工况下超级电容的SOC 由50 % 上升至59.1 %,并在10.6~48.2 s内释放能量以维持电制氢装置的高效制氢状态,防止其进入禁止工作区;且超级电容在风速上升阶段吸收能量,SOC恢复至36.4 %。

中、高风速工况下的仿真结果及分析见附录C。

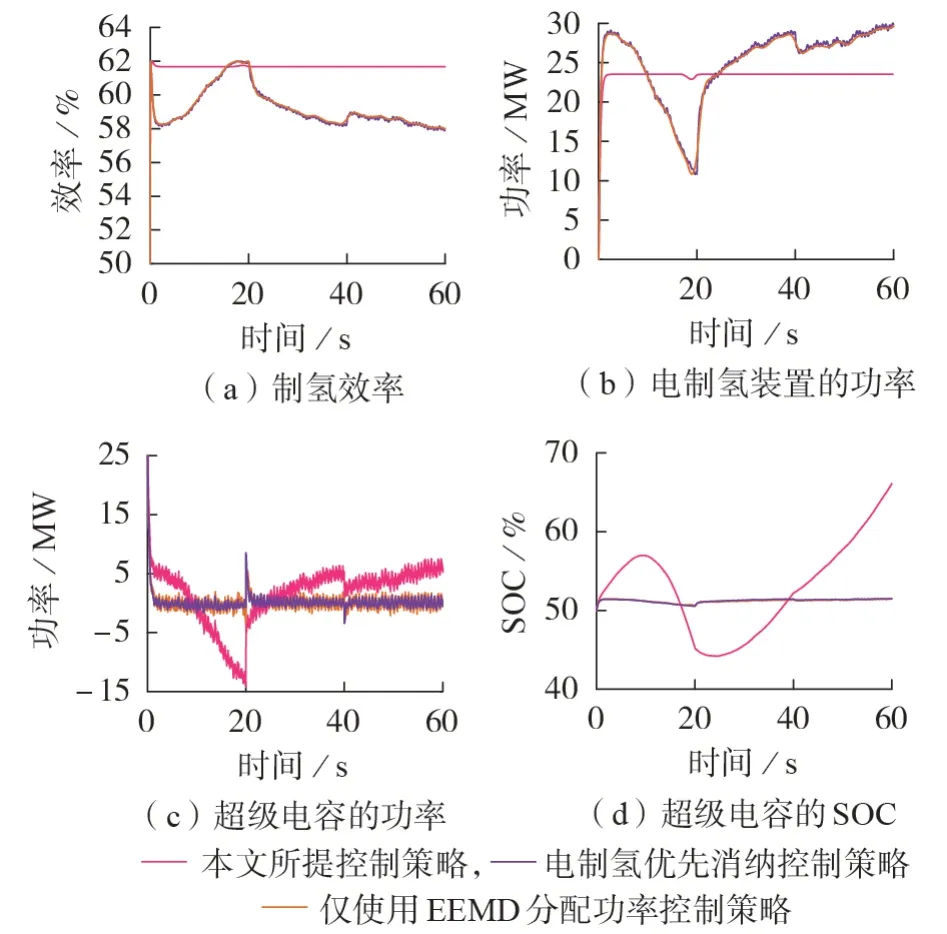

考虑实际风电场的运行状态,设定3 组风电机组分别工作于低、中、高风速工况。考虑风电场聚合效应时电制氢装置、超级电容的运行结果如图5 所示。其中:当采用本文所提控制策略时,电解槽开启数量为45 台;电制氢优先消纳控制策略、仅使用EEMD 分配功率控制策略受风速波动限制,电解槽开启数量为30台。

图5 考虑风电聚合效应时不同控制策略的仿真结果Fig.5 Simulative results of different control strategies with considering wind power aggregation effect

由图5(a)、(b)可知:当采用电制氢优先消纳控制策略时,电制氢装置的功率波动范围为10.85~30.00 MW;当采用仅使用EEMD 分配功率控制策略时,电制氢装置的功率波动范围为10.86~29.70 MW。在电制氢装置的功率波动最低点,单台电解槽的运行功率为0.36 MW,可见,电解槽已进入调节区从而面临较大的关停风险。当采用本文所提控制策略时,制氢效率较稳定,电制氢装置的功率仅在17~20.5 s 因风速过低而略微下降至22.9 MW,其余时段均保持23.6 MW 状态工作。由图5(c)、(d)可知,当采用本文所提控制策略时,超级电容的SOC 在44.2 %~66.1 % 内波动。可见,本文所提控制策略可有效利用超级电容的动态特性,通过短时高功率吐纳提升电制氢装置的工作效率,参与风储制氢电厂的效率优化运行。当采用本文所提控制策略时,在风速持续下降的过程中,超级电容释放功率为电制氢装置提供功率补偿,在24 s时开始吸收功率,恢复SOC。

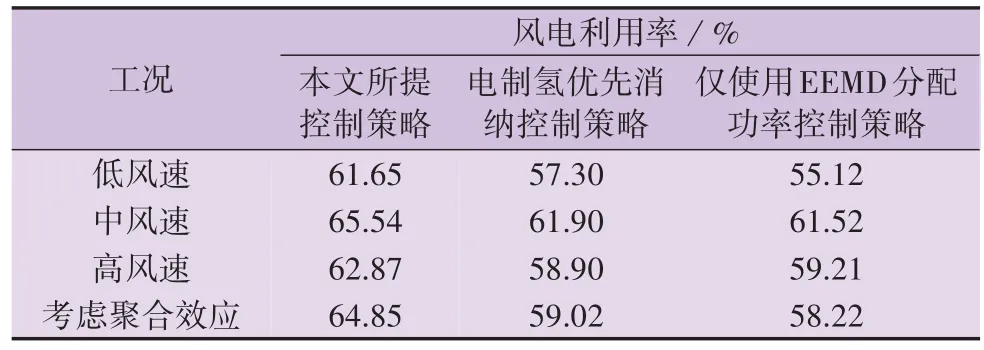

3 种控制策略的风电利用率如表1 所示。风电利用率是指风机所发电能转换为电制氢装置所产生氢能与超级电容储存能量的效率。由表可知,当采用本文所提控制策略时,风储制氢电厂在不同风速工况下的能量转换效率明显提升。这是因为本文所提控制策略在采用EEMD 进行功率分配后,依据电制氢装置的运行状态与DFIG 输出功率进行调整及修正,使得电制氢装置的运行状态平稳并工作于高效制氢区间。同时,根据超级电容的SOC 以及充放电状态对电制氢装置的功率进行调整,改变超级电容的功率补偿量以保持SOC处于安全区间。

表1 3种控制策略的风电利用率Table 1 Wind power utilization rate of three control strategies

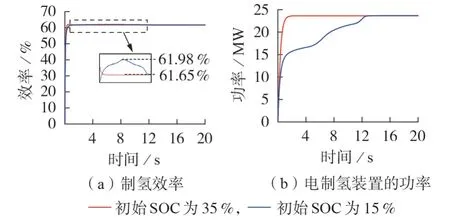

不同初始SOC 下超级电容的运行功率、SOC 以及电制氢装置的运行结果分别如图6 和图7 所示。由图6可知:当初始SOC为35 % 时,超级电容通过释放功率补偿电制氢装置的功率输入,充放电过程结束后SOC 降为32.5 %;在相同的工况下,当初始SOC为15 % 时,考虑到超级电容SOC 较低,减小电制氢装置的功率指令使更多的能量流入超级电容,SOC由15 % 恢复至22 %。

图6 不同初始SOC下超级电容的功率、SOC变化曲线Fig.6 Change curves of supercapacitor power and SOC under different initial SOC

图7 不同初始SOC下电制氢装置的运行结果Fig.7 Operation results of power-to-hydrogen device under different initial SOC

由图7(a)可知,在辅助超级电容SOC 恢复的过程中,电制氢装置的制氢效率短暂提升。由图7(b)可知,电制氢装置的输入功率降低致使其达到效率更高点。然而,此时单台电制氢装置的输入功率为0.41 MW,接近禁止工作区,因此其仅可用于短时功率调整,但不能长时间在该状态下工作。超级电容SOC较高时的仿真结果及分析见附录D。

由上述仿真分析可知,在不同的风速工况下,采用本文所提控制策略能提高风电利用率,采用EEMD平抑后的初级功率信号由修正层进行调整和修正,实现电制氢装置与超级电容功率的合理分配。该控制策略在提升风储制氢电厂能量利用率的同时,保证超级电容工作于合理区间,验证了所提控制策略的有效性。

5 结论

针对电制氢装置消纳风电功率时受限于动态响应特性,使其无法长期稳定运行于高效制氢状态,本文提出了一种基于电制氢装置特性的风储制氢电厂效率优化控制策略。基于仿真结果可得如下结论。

1)碱性电解槽受运行特性的限制无法快速进行功率调节,且启停次数受限。同时,电制氢装置的运行效率受自身工作状态的影响,依据其工作状态可分为禁止工作区、调节缓冲区、高效工作区、饱和工作区。

2)EEMD对风电功率有良好的分频效果,低频分量由电制氢装置消纳,高频分量由超级电容承担,模糊控制器1 对电制氢装置的初级功率指令进行调整。相比电制氢优先消纳控制策略、仅使用EEMD分配功率控制策略,采用本文所提控制策略时低风速工况下的风电利用率分别提升了4.35 %、6.53 %,中风速工况下的风电利用率分别提升了3.64 %、4.02 %,高风速工况下的风电利用率分别提升了3.97 %、3.66 %,考虑风电聚合效应后的风电利用率分别提升了5.83 %、6.63 %。可见,在不同的风速工况下,采用本文所提控制策略的风电利用率均有所提升。

3)在修正层依据超级电容SOC进行功率指令修正,保持超级电容的安全工作状态。在算例工况下,当SOC 较低时,可将SOC 由15 % 回调至22 %,当SOC较高时,可将SOC由85 % 调低至81.6 %,由此验证了本文所提控制策略能防止超级电容过充/过放。

综上所述,本文所提控制策略有效地提升了风储制氢电厂的风电利用率,对于解决大规模并网发电所带来的弃风问题与氢能的推广具有重要意义。

附录见本刊网络版(http://www.epae.cn)。