考虑电转气-碳捕集-氢燃料电池的“以气定热”整体建模与优化

包广清,王建辉

(1.西南石油大学 电气信息学院,四川 成都 610500;2.兰州理工大学 电气工程与信息工程学院,甘肃 兰州 730000)

0 引言

为了实现碳达峰、碳中和目标,电力行业要求实现低碳化[1-2]。综合能源系统(integrated energy system,IES)作为多能联供系统,可以提高能源利用效率和可再生能源消纳率,从而实现系统低碳经济运行[3-4]。

电转气(power-to-gas,P2G)作为电-气耦合点,可将多余可再生能源转换为天然气[5],提高可再生能源消纳能力。例如:P2G 可将过剩风电转化为甲烷,提高风电消纳[6];将P2G 与热电联产机组、储能系统联合运行,可以提高热电联产在多能源系统中的灵活性和经济性[7]。P2G 分电制氢阶段和天然气合成阶段2 个阶段。电制氢效率为60 %~80 %[8],天然气合成效率约为60 %[9],单纯的氢能甲烷化会影响氢能效。氢气热值约为143 MJ/kg[10-11],高于甲烷的50.07 MJ/kg[9],且氢能无污染,因此电制氢产生的氢能可选择通过氢燃料电池(hydrogen fuel cell,HFC)进行热、电转化[12-13]。文献[14]将P2G、HFC和储氢罐进行联合建模,实现了氢能的精细化利用。文献[15]提出了由风电、电解槽和HFC 组成的风制氢系统,该系统在满足电负荷的同时,可将剩余电量用于制氢,并在负荷增加时将其转换为电能。因此可以考虑将HFC 配置于P2G 氢能环节,实现再造电、热能和P2G 的灵活性运行。当然,P2G 氢能通常用于合成天然气,然而天然气合成阶段需要碳源,这增加了碳成本。碳捕集系统(carbon capture system,CCS)可捕获CO2,将CCS 作为P2G 碳源。在实际情况下,CCS 大多与发电系统联合运行,构成具有碳捕集能力的发电单元参与IES 优化调度[16-17]。文献[18]建立了燃气电厂-P2G 组合系统,该系统最大优点之一是能够现场回收CO2供P2G 利用,从而减少碳排放,其整体模型也体现了碳的无转运过程。文献[19]基于热电联产、P2G、CCS建立联合运行系统,实验结果表明:当热电联产机组单独运行时,系统将排放974.8 t 的CO2;当热电联产机组、P2G、CCS 联合运行时,系统将排放818.7 t 的CO2,这相当于吸收了177.65 t的CO2用于P2G过程,吸收率为18.2 %。

CCS 与发电单元的联合运行虽然可以作为P2G的稳定碳源,然而CCS 会影响发电单元运行。CCS的引入会改变原机组设备结构与运行工况,造成约1/5 的能量损失[20]。此外CCS 运行会消耗机组发电功率,影响机组发电收益。文献[18-19]分别基于燃气电厂和热电联产机组的发电功率平衡方程推导得到系统对外输出功率能力,这虽然能扩大系统输出功率范围,提高系统灵活性,但实际上牺牲了机组发电收益。同时,P2G、CCS 和发电机组之间是基于电功率平衡约束的弱耦合关系,而CCS 与P2G 是基于甲烷合成反应的碳-氢强耦合过程。相较于碳-氢耦合过程,更容易对电功率耦合进行解耦,因此可将CCS 与P2G 作为整体模型进行单独分析。这样,对于整体模型的用电需求就可以进行灵活调整,从而降低对发电机组的影响;而对于整体模型的碳需求,也可以根据碳排放约束进行灵活控制。

因此,本文拟将P2G、CCS、HFC 作为整体系统进行分析,该整体系统中会存在氢能平衡耦合关系和碳-氢耦合关系。如何利用2 种耦合关系对系统进行整体建模与分析呢?以往研究中,典型成果为热电联产的建模分析方式。热电联产中的燃气轮机存在燃气平衡约束,基于此平衡约束,可从热、电角度总结如下2 种热电联产建模分析方式:“以热定电”与“以电定热”[21]。2 种建模分析方式表征出不同的系统运行特性。实际生产中,2 种运行方式会应用于不同场景,并表现出不同的运行效果。同样,文献[19]基于电能平衡约束对热电联产、P2G 和CCS 进行整体分析,该建模过程可归纳为“以P2G 和CCS 运行功率定系统整体输出功率”建模分析方式。因此,结合上述P2G、HFC、CCS 的组合方式,可以考虑基于P2G 的氢能平衡约束,研究其整体建模分析过程,并进行多能量耦合分析。

总结来看,上述讨论可总结为“系统设备组合”和“系统分析方式”2 类问题,即用设备配置和分析方式来进一步优化系统资源配置。因此,本文建立P2G、HFC 与CCS 的设备组合,同时基于氢能平衡约束挖掘系统整体建模分析方式。而这种设备组合形式以及基于氢能平衡约束的分析方式,目前的研究成果中几乎没有涉及。为此,本文首先构建P2GCCS-HFC(P2G with CCS and HFC,PCH)联合运行框架。然后按照“以气定热”建模方式,将联合运行框架转化为PCH 整体模型。最后,考虑PCH、热电联产、燃气锅炉和储能设备构建IES 低碳优化模型,并通过实际算例验证PCH 对促进低碳运行的有效性。

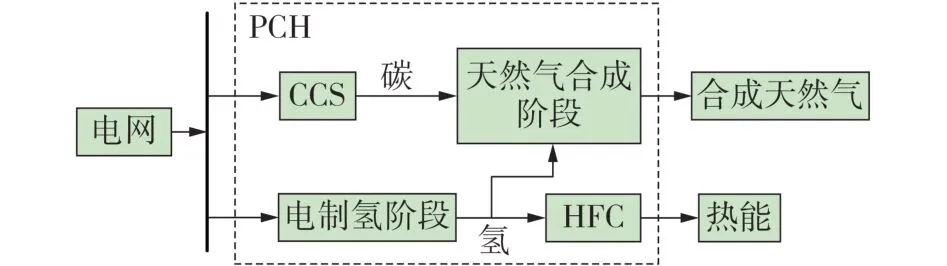

1 PCH联合运行框架

图1展示了PCH 联合运行框架。图中天然气合成阶段会受到碳源影响,因此可将CCS 引入P2G 的天然气合成环节。同时,为提高氢能利用率,可将HFC 引入P2G,这样可充分利用多余氢能,减轻以氢能为介质的电制氢和天然气合成耦合性。

图1 PCH联合运行框架Fig.1 Framework of joint operation of PCH

联合运行框架中,电制氢阶段可将电能转化为氢能,一部分氢能与CO2合成天然气,另一部分氢能可以通过HFC 转化为热能和电能。同时CCS 可以捕获CO2用于天然气合成,从而减少CO2的间接排放。各设备简化模型[10]的具体表达式见附录A式(A1)—(A7)。

2 “以气定热”的整体建模过程

图1 中,各设备不仅需满足自身运行约束,还需满足氢能平衡约束,即式(1)。

式中:P为t时刻电制氢阶段的产氢功率;P为t时刻天然气合成阶段的耗氢功率;P为t时刻HFC耗氢功率。

对于碳流,本文假设输入电能为煤电(燃煤发电)、气电(燃气发电)性质,因此碳源按照输入电能进行折算,如式(2)所示。

式中:E为t时刻碳排放功率;a1、b1、c1为碳排放因子;P为t时刻电制氢的耗电功率;P为t时刻HFC 产电功率;P为t时刻CCS 电功率;为t时刻PCH 整体模型的实际碳排放功率;C为t时刻CCS吸收CO2的功率。

根据图1,电制氢阶段作为氢能来源,可将其容量设定为系统容量,称之为容量设备。当电制氢过程处于某一运行状态时,由于氢能平衡约束的存在,天然气合成过程和HFC 就氢能使用量展开竞争,即一方运行状态将决定另一方运行状态,本文将起决定性作用的设备称之为决定设备。在容量设备已知的情况下,不同决定设备决定了系统的运行规则和建模过程,而不同运行规则与建模过程下的整体模型将呈现出不同的端口能量耦合性。当天然气合成阶段作为决定设备,HFC、CCS 作为附属设备时,天然气合成的运行状态将决定HFC 和CCS 的运行状态;当HFC 作为决定设备,天然气合成、CCS 作为附属设备时,HFC 的运行状态将决定天然气合成和CCS 的运行状态;当CCS 作为决定设备,天然气合成、HFC 作为附属设备时,CCS 的运行状态将决定天然气合成和HFC的运行状态。

由于篇幅有限,下文将着重分析天然气合成过程作为决定设备,HFC、CCS 作为附属设备时的系统整体建模过程,并将该建模过程命名为“以气定热”过程。在“以气定热”过程中,电制氢阶段产生的氢能主要用于合成天然气,剩余氢能用于HFC 转化为电、热能。

电制氢作为容量设备,将其耗电功率作为电制氢输入变量,则其区间如式(A1)所示。天然气合成过程作为决定设备,将其输出天然气功率作为决定变量,由式(A2)可得决定变量及其约束区间,如式(3)所示。

式中:P为t时刻天然气合成阶段的产气功率;PMR,max为耗氢功率上限;ηMR为天然气合成阶段能量转换效率。

然后通过电制氢输入变量和决定变量确定HFC、CCS运行区间。

联立式(A1)—(A3)和式(1),得到HFC 运行区间,如式(4)所示。

式中:ηEL为电制氢阶段能量转换效率;PEL,max为电制氢耗电功率上限。

联立式(A4)和式(3),即可得到CCS 运行约束,如式(5)所示。

式中:χ为吸收系数;ϖ为碳-气转换效率。

最后推导端口能量耦合方程及能量区间。

1)推导端口电-气耦合性。

端口电功率可表示为:

式中:P为t时刻PCH端口电功率。

将式(A1)—(A4)和式(1)代入式(6),即可得到端口电-气耦合方程,其具体等价转化过程见附录B式(B1)和式(B2)。为方便分析,将端口电-气耦合方程与决定变量区间联立,如式(7)所示。

式中:η为HFC电能转化效率。

根据式(7),由于氢能平衡约束和设备运行约束,当电制氢输入变量和决定变量处于不同子区间时,耦合方程形式将发生变化,具体可分为如下4 个阶段。

阶段1:电制氢输入变量和决定变量处于式(8)所示的子区间。

此阶段下电制氢运行功率低于天然气合成最大运行功率,电制氢运行功率将随天然气合成运行功率的增加而增加。此阶段下电制氢产生的氢能将全部用于天然气合成,直至天然气合成运行点达到最大。此时需满足如式(9)所示的氢能平衡约束,其表示电制氢的产氢功率等于天然气合成的耗氢功率,HFC耗氢功率为0。

将式(8)、(9)代入式(7),得到阶段1 的电-气耦合方程,如式(10)所示。

阶段2:电制氢输入变量和决定变量处于式(11)所示的子区间。

此阶段下电制氢运行功率大于天然气合成最大运行功率,天然气合成处于最大运行功率点。此阶段下随着电制氢运行功率的增加,其产生的多余氢能将用于HFC,直至电制氢达到最大运行功率。此时的氢能平衡约束如式(1)所示。

将式(11)代入式(7),得到阶段2 的电-气耦合方程,如式(12)所示。

阶段3:电制氢输入变量和决定变量处于式(13)所示的子区间。

此阶段下电制氢处于最大运行功率,随着天然气合成运行点的变化,氢能将在天然气合成和HFC之间相互转化。

将式(13)代入式(7),得到阶段3 的电-气耦合方程,如式(14)所示。

阶段4:电制氢输入变量和决定变量处于式(15)所示的子区间。

此阶段下天然气合成过程不运行,电制氢产生的氢能将全部用于HFC。

将式(15)代入式(7),得到阶段4 的电-气耦合方程,如式(16)所示。

综上所述,整体模型端口的电-气耦合特性为4 个阶段的分段函数,不同阶段代表整体模型的不同运行状态,将其用图像表征,得到如附录B 图B1所示的端口电-气耦合特性图。

2)分析端口热-电-气耦合性。

端口热能功率为式(A3)所示的氢-热转换公式。将式(A1)、(A2)、(1)、(7)代入式(A3),即可得到端口热-电-气耦合方程,如式(17)所示,其具体等价转化过程如附录B式(B3)所示。

式中:P为t时刻HFC 产热功率;η为HFC 热能转化效率。

根据端口电气耦合特性的4个阶段,端口热-电-气耦合特性也分为4个阶段。

阶段1:决定变量和端口电量处于式(18)所示的子区间。

此阶段下,电制氢产生的氢能将全部用于合成天然气,HFC 运行功率为0,因此整体模型端口热功率为0。

阶段2:决定变量和端口电量处于式(19)所示的子区间。

此阶段下,电制氢产生的多余氢能将用于HFC,直至电制氢达到最大运行功率。

将式(19)代入式(17),得到阶段2的热-电-气耦合方程,如式(20)所示。

阶段3:决定变量和端口电量处于式(21)所示的子区间。

此阶段下,电制氢处于最大运行功率,HFC的运行状态随天然气合成的变化而变化。

将式(21)代入式(17),得到阶段3的热-电-气耦合方程,如式(22)所示。

阶段4:决定变量和端口电量处于式(23)所示的子区间。

此阶段下天然气合成不运行,电制氢产生的氢能将全部用于HFC。

将式(23)代入式(17),得到阶段4的热-电-气耦合方程,如式(24)所示。

综上所述,整体模型的端口热-电-气耦合特性为4个阶段的分段函数,如附录B图B2所示。

3)分析整体模型碳排放量。

在“以气定热”模式下,碳排放量与整体模型端口电量以及天然气合成的运行状态相关。联立式(2)、(6)、(A2),得到碳排放方程,如式(25)所示。

由电-气耦合方程可知,将决定变量和电制氢输入变量的不同子区间代入式(25),可得到4 个阶段的分段二次函数碳排放方程,为简便起见,本文不再赘述。由碳排放方程可绘制出碳排放曲线图,如附录B图B3所示。

综上所述,PCH 整体耦合模型在“以气定热”模式下,式(A1)、(3)分别为整体模型电制氢输入变量和决定变量约束,式(7)、(17)分别为整体模型端口电-气耦合方程、热-电-气耦合方程及其约束,式(25)为碳排放方程。根据以上推导过程,可将联合运行框架转化为PCH整体模型。

3 IES优化调度模型

为验证“以气定热”下的PCH 整体模型对低碳运行的贡献度,结合风电机组、热电联产、燃气锅炉和储能设备,构成了综合能源供应系统,满足电、热、气负荷需求,如图2所示。

图2 IES优化调度模型Fig.2 Optimal scheduling model of IES

3.1 目标函数

综合考虑IES 购能成本fen,buy、碳交易成本fco2和弃风成本fcwind,构建以运行总成本F最小为目标的低碳经济调度模型,目标函数如式(26)所示。

1)购能成本。

2)碳交易成本。

利用碳交易机制模型来核算碳排放成本。该模型中,如果IES 碳排放量大于碳排放配额,则需在碳交易市场中购买碳排放权,否则可出售碳排放权。碳交易机制模型主要包含碳排放权配额模型和实际碳排放模型。

a)碳排放权配额模型。

本文IES 中的碳排放源主要有上级购电、燃气锅炉、热电联产3 类。目前我国主要采用的配额方法为无偿配额,并且本文假设上级购电均来源于燃煤机组发电。

式中:Ee,buy、Eg分别为上级购电和IES 燃气设备的碳排放权配额;P为t时刻热电联产的耗气功率;Pt为t时刻燃气锅炉的耗气功率;χe、χg分别为燃煤机组单位电力消耗、燃气机组单位天然气消耗的碳排放权配额[22]。

b)实际碳排放模型。

式中:EIES,a、Ee,buy,a分别为IES、上级购电的实际碳排放量;Eg,a为热电联产和燃气锅炉的实际碳排放量;a2、b2、c2为耗气型供能设备的碳排放计算参数[23]。

求得IES 的碳排放权配额及实际碳排放量,即可求得实际参与碳交易市场的碳排放权交易额,具体如下:

式中:EIES为IES的碳排放权交易量。

因此,可以得到碳交易成本为:

式中:λ为碳交易价格[23]。

3)弃风成本。

式中:acwind为弃风成本系数;P为t时刻系统弃风功率。

3.2 约束条件

1)风电出力约束。

式中:P为t时刻风电消纳功率;Pwind,max为风电输出功率上限。

2)PCH 模 型 与 约 束 见 式(A1)、(3)、(7)、(13)、(25),各设备爬坡约束见式(A1)—(A4)。

3)热电联产、燃气锅炉、储能设备模型与约束[10]见式(A5)—(A7)。

4)电能平衡约束。

考虑到风电功率具有较大随机性和波动性,为减轻主网压力,本文不考虑IES 向上级电网售电,电能平衡约束如下:

式中:P为t时刻热电联产的产电功率;P为t时刻储电设备输出电功率;P为t时刻电负荷功率。

5)热能平衡约束。

式中:P为t时刻燃气锅炉的产热功率;P为t时刻热电联产的产热功率;P为t时刻储热设备输出热能功率;P为t时刻热负荷功率。

6)天然气平衡约束。

式中:P为t时刻储气设备输出气功率;P为t时刻天然气负荷功率。

4 算例分析

为验证所提PCH 整体模型及IES 模型的有效性,设置算例进行验证。以一天24 h 为周期进行优化调度,IES 内部各设备参数见附录C 表C1,分时电价见附录C 表C2,各种负荷与风电出力预测数据见附录C 图C1。使用YALMIP 建立IES 数学模型,在MATLAB R2017a 环境下使用CPLEX 求解器求解优化函数。

为分析PCH 的效果,本文设置了如下3 种场景进行分析比较:场景1,IES不含P2G、CCS 和HFC;场景2,IES 包含P2G、CCS 和HFC;场景3,IES 包含采用“以气定热”方式的PCH模型。

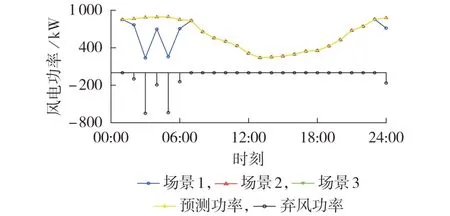

3 种场景下的最优能量规划见附录D 图D1—D3。图3 为3 种场景下的风电功率消纳图。可以看出,在(00:00,07:00]和(23:00,24:00]高风电时段,场景1 下IES 存在弃风现象,且在03:00 时达到最大弃风功率648.8 kW。场景2、3 下风电消纳能力得到提升,说明P2G、CCS 和HFC 增强了剩余风电功率的消纳能力。

图3 风电功率消纳量对比Fig.3 Comparison of wind power consumption

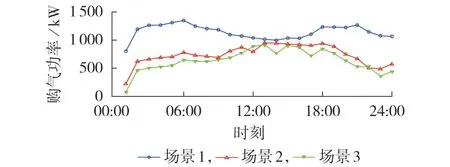

图4 为3 种场景下的IES 购气量。可以看出,系统在场景2、3 下表现出更低的购气需求。这是因为在场景2、3 下,P2G 将剩余风电功率转化为天然气功率以弥补系统气能需求,压缩了IES 购气量,有效降低了IES 购气成本。进一步对比场景2 和场景3,在“以气定热”下,天然气合成阶段的天然气输出功率增大,进一步降低了系统购气量。

图4 购气量对比Fig.4 Comparison of gas purchase

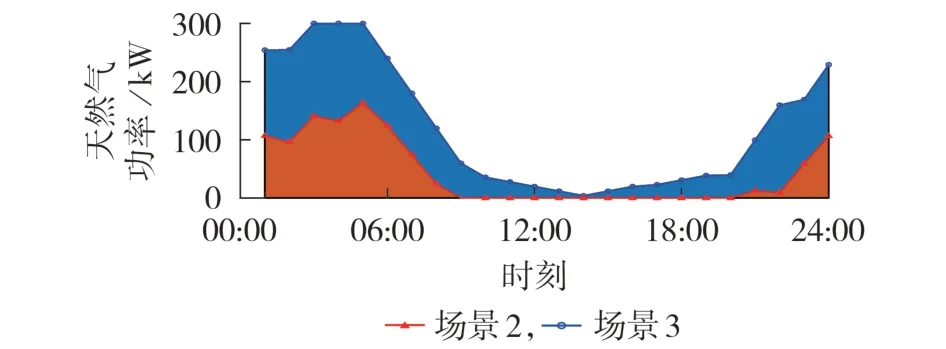

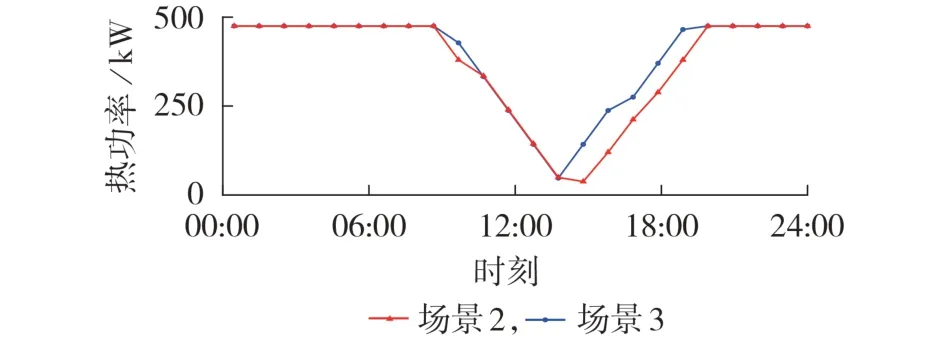

下面着重对比场景2和场景3下的气、热能变化情况,以分析“以气定热”的优势。图5为场景2和场景3下天然气合成阶段输出的天然气功率,图6为场景2和场景3下HFC输出的热功率。

图5 天然气合成阶段输出的天然气功率Fig.5 Output gas power in natural gas synthesis stage

图6 HFC输出的热功率Fig.6 Output heat power of HFC

由图5 可见,场景2 和场景3 下天然气功率曲线的变化趋势基本相同,但区间不同,天然气合成在场景3 下具有更大的运行面积。结合图3 可知,“以气定热”会提高天然气合成的运行灵活性,间接提高其运行优先级。

由图6 可见,热功率曲线的变化趋势基本相同,但响应时间不同。HFC 在场景2 下表现为正常响应,在场景3 下表现为超前响应。首先说明HFC 的正常响应。由于HFC 的能量转化效率高于天然气合成效率,因此HFC 具有更高的能量优先级。具体表现为:当系统整体运行工况下降时,HFC的响应滞后于天然气合成过程;当系统整体运行工况提升时,HFC 超前于天然气合成过程。在如图5、6 所示的场景2 下,系统工况改变时,天然气合成过程在05:00率先响应,而HFC 在09:00 响应。其次说明HFC 的超前响应。在“以气定热”下,HFC 与天然气合成进行同步响应。在如图5、6所示的场景3下,HFC跟随天然气合成在05:00进行了超前响应。这说明“以气定热”会降低HFC 运行优先级,间接提高天然气合成运行优先级。

综上所述,可总结出:在整体建模中,设置优先级低的控制变量会提升该设备运行区间,同时提升设备运行优先级。下面从碳排放量和成本角度验证其优势。

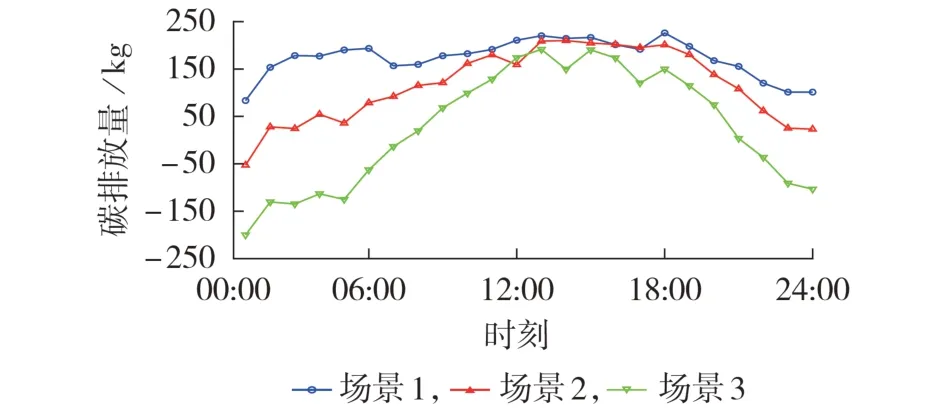

图7 为3 种场景下的碳排放量曲线。对比场景1 — 3 可知,P2G、CCS 和HFC 参与IES 优化调度会降低系统碳排放量,这主要体现在CCS 会吸收系统碳源来合成天然气,从而减少系统碳排放量。结合图5 对比场景2 和场景3 可知,天然气合成阶段的运行区间对系统碳排放有很大影响,主要体现在当天然气合成运行区间较大时,系统会排放更少的碳,而在天然气合成运行区间较小时,系统会排放更多的碳。这是由于天然气合成和CCS 具有碳-氢强耦合作用,使得天然气合成运行区间决定着CCS碳吸收功率的大小。因此,在“双碳”背景下,有必要采用“以气定热”的方式扩大天然气合成运行区间,从而降低系统碳排放量。

图7 碳排放量对比Fig.7 Comparison of carbon emissions

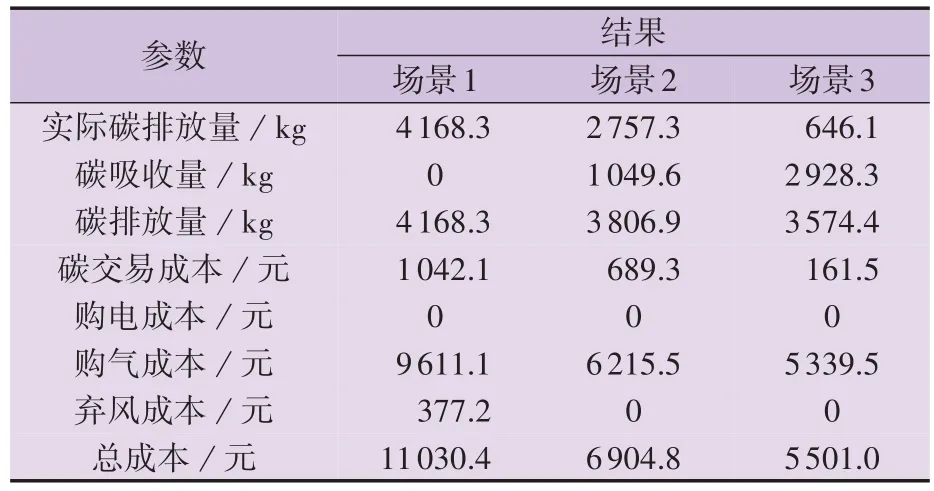

IES 的碳排放量和运营成本如表1 所示。可以看出,相较于场景1,场景2、3下IES具有更低的总成本。一方面,在场景2 下,P2G、CCS 和HFC 参与IES优化调度,可降低系统弃风成本和购气成本,同时降低系统碳排放量,减少碳排放成本。这主要是因为P2G 会将剩余风能转化为天然气,同时CCS 吸收系统碳源。另一方面,在场景3 下,采用“以气定热”方式,天然气合成的运行区间和能量优先级得到提升,进一步释放天然气合成能力和CCS 碳吸收能力,进一步降低系统购气成本和碳排放量。

表1 3种场景下的IES效益对比Table 1 Comparison of IES benefits under three scenarios

5 结论

本文从P2G、CCS、HFC 联合运行角度出发,通过“以气定热”建模方式,构建PCH 整体模型,并结合热电联产机组、燃气锅炉、储能设备、风电机组,构建IES 低碳经济调度模型,通过研究分析,得出如下结论。

1)将P2G 与CCS、HFC 联合运行,细化考虑P2G两阶段运行过程,可促进风电功率消纳,同时HFC可分担部分热电联产、燃气锅炉供能需求,降低燃气锅炉、热电联产的碳排放水平,减少碳排放量。

2)“以气定热”建模方式下,将P2G 与CCS、HFC联合运行模型转化为PCH 整体模型,可以有效实现IES 低碳经济运行目标。在不增加系统运行负担的情况下,通过在建模过程中实现设备优先级的调配,不但可以实现碳的有效吸收,而且可以减少IES 系统总碳排放量,实现碳成本和购能成本的大幅度下降。

后续研究可以考虑将PCH 模型作为独立主体,参与电力交易市场与碳交易市场,以寻求低碳经济运行最优化。此外,本文仅考虑天然气合成过程作为决定设备的“以气定热”方式,后续将研究不同决定设备下的整体建模过程,以此来研究系统间不同运行模式下的优化问题;同时,P2G 的电制氢阶段与CCS 的碳吸收过程会释放大量热能,本文未对此进行考虑,后续研究可借助其详细模型进行联合分析。

附录见本刊网络版(http://www.epae.cn)。