一种便携式瓦斯抽采管道多参数测定仪研制

丁 远

(1.中煤科工集团沈阳研究院有限公司,辽宁 抚顺 113122;2.煤矿安全技术国家重点实验室,辽宁 抚顺 113122)

在煤矿灾害中,矿井瓦斯爆炸、煤与瓦斯突出最为严重,因此,矿井瓦斯灾害治理在煤矿安全生产中尤为重要[1-4]。《防治煤与瓦斯突出细则》第四十七条规定了预抽煤层瓦斯时应当记录每个钻孔的接抽时间,定期测定钻孔的瓦斯浓度、抽采负压;分单元安装抽采自动计量装置,按措施效果检验单元分别监测或者检测管道瓦斯的浓度、抽采负压、抽采流量、温度、一氧化碳体积分数等,自动计量或者统计计算单元的瓦斯抽采量,抽采自动计量数据或者统计计算数据作为预抽效果检验的基础数据。但是在现场测定时,抽采钻孔瓦斯浓度、抽采负压存在“测不快、测不准、仪器重”的困扰[5-6]。针对此问题,中煤科工集团沈阳研究院有限公司研制了一款便携式瓦斯抽采管道(钻孔)多参数测定仪(简称测定仪)。该仪器操作简单、使用方便,是煤矿现场管道多参数测量、验证、校对的有效工具。

测定仪是一种以ARM-crotex m3 微处理器为处理器,内置4.3 V 、3 A 锂电池,搭配多种气体采集探头,支持蓝牙通信的智能化、数字化矿用便携式仪表[7]。主要用于煤矿管道、单钻孔等瓦斯流量、甲烷体积分数、一氧化碳体积分数、温度、压力等参数的测量。该仪器能够同时测量显示管道气体流量、甲烷体积分数、压力、温度、一氧化碳体积分数等参数,其中流量与甲烷体积分数测量方式是本机特点。

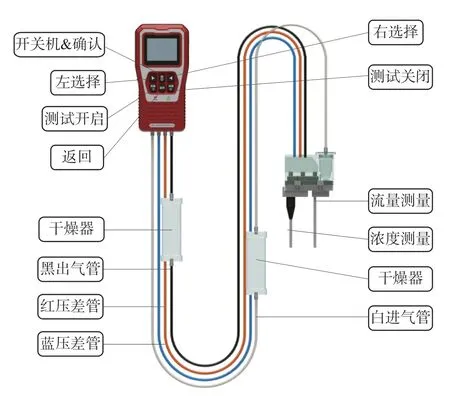

测定仪整机结构如图1。

图1 仪器结构图Fig.1 Instrument structure diagram

1 测定仪整体方案与指标特性

测定仪通过孔板、皮托管、导流管等不同方式测量单孔流量、主管道流量,采用可调谐激光光源的激光甲烷探头进行管道瓦斯体积分数的测量,相较于泵吸式红外原理测量甲烷,激光甲烷具有单色性好,不受其他气体成分和水汽的干扰等优点。

测定仪性能指标如下:甲烷测量范围为0~100.00%;当量程在0~10%时,基本误差为±0.5%;当量程在10%~40%时,基本误差为±1.0%;当量程在40%~100%时,误差为±3.0%。一氧化碳量程(0~2 000)×10-6,量程在(0~100)×10-6时误差为±4×10-6,量程在(100~2 000)×10-6时,误差为测量值±6%。压强范围为-90~30 kPa,误差为全量程1%;压差范围为-250~250 Pa,误差±1.5%FS。温度范围为0~50 ℃,基本误差±2%FS。

另外,测定仪具有实时时间显示、电池电量显示、测量参数存储与查询的功能,而且还具有故障自诊断及自动关机功能。可通过蓝牙,将数据导出到上位机、移动端设备,配合出厂提供的应用端软件,可以实现测量数据回访、实时显示曲线、生成报表、打印等功能。

2 测定仪的硬件

2.1 硬件结构

测定仪硬件结构如图2。

图2 测定仪硬件结构图Fig.2 Hardware structure diagram

测定仪整机硬件由低功耗STM32F103RCT6 MCU 核心处理单元、防水薄膜按键、JTAG 调试口、航空插头充电口、蓝牙、本质安全型锂离子电池、激光甲烷探头、电化学式CO 探头、高精度气体压差传感器(流量通过压差进行计算)、PT100、蜂鸣器、指示灯、铁电存储器、TFT 液晶与显示屏等部分组成。

仪表的气体多参数是关键。其中,测定仪甲烷检测部分是基于光谱吸收原理(TDLAS),通过单片机控制电路对激光器进行电流调制,使激光器发出特定波长的激光穿过气室后到达激光探测器,若气室中存在被检测的特征气体,激光将与被该气体吸收,特征气体浓度越高,吸收量越大,激光探测器将监测到激光强度的变化并反馈至单片机控制电路进行处理,最终由信号输出电路将浓度结果显示出来。测定仪一氧化碳检测部分采用高性能电化学式检测元件,以定电位电解为基本原理,当一氧化碳扩散到检测元件时,其输出端产生电流输出,提供给测定仪中的采样电路,起着将化学能转化为电能的作用。当气体浓度发生变化时,检测元件的输出电流也随之成正比变化,经测定仪的中间电路转换放大输出,经A/D转换器转换成数字信号,送单片机进行数字处理并显示输出至液晶显示屏。测定仪温度、压强、压强差采用内置传感器,通过单片机反馈处理,显示测量结果。由于测定仪的采集部分使用的是串口与ADC 模块,只需要与单片机的串口直连可以通信或者典型ADC 电路,对数值的处理关键在于软件,所以不针对这部分进行硬件说明;将着重进行电源、数据存储等2 个关键部分的电路设计,因为电源关系到测定仪是否可以稳定运行,存储部分关系到后续分析数据时是否有数据可用,这2 部分是相对关键的。

2.2 电源设计

供电系统的设计在嵌入式产品的设计中至关重要,不但需要考虑电源本身的基本电气参数,还要考虑电源的稳定性设计,如电磁兼容、温度范围、安全设计、三防设计等因素,任何一个疏忽的因素都可能导致整个系统无法正常工作。测定仪额定工作电流400 mA,采用1 节PL115565本安型锂离子电池供电,电池额定电压为3.7 V,额定容量3 Ah,可连续工作8 h,满足工业现场实际测试需求。电压转换电路如图3。

图3 电压转换电路Fig.3 Voltage conversion circuit

考虑到测定仪除气体压差传感器外各模块均为3 V 供电要求,选择TPS6300DRCR 高效率降压升压电源管理芯片,该芯片是基于1 个固定频率、PWM 控制器,使用同步整流以获得最大效率,在低负载电流下,该芯片进入省电模式,以便在宽广的负载电流范围内保持高效率。实现稳定的3 V 输出。

另外,为确保整个产品的主控芯片可以稳定、可靠的工作,电源系统设计必须遵循一定的上电时序以及相应的稳态规定,在设计中ARM 核心板优先上电,然后才是底板外设I/O 设备上电,如果无法满足上电时序可能会导致下面的情况:①底板外设I/O 设备倒灌到处理器,处理器无法正常启动;②最坏的情况,底板外设I/O 设备倒灌到处理器,对处理器造成不可逆的损坏。

2.3 存储设计

ARM 处理器通常搭配Nand-Flash/eMMC、铁电等存储器[8],器件数据手册中通常描述Nand-Flash 的块擦写寿命达10 万次,EMMC 的块擦写最高也会有1 万次。在硬件设计时要注意以下3 点:①避免在Flash 擦除或写入过程中突然掉电;②设计好处理控制核心的电源系统,防止CPU 等在启动、运行中,电源系统因瞬时变化引起的纹波等情况;③搭配掉电检测电路,在检测到外部电源掉电的同时,及时迅速关闭文件系统,停止向文件系统内写数据的操作。

测定仪需要对测量的数据计算结果进行存储,保障掉电不丢失。测定仪存储芯片选用FM25CL64B铁电存储器。FM25CL64B 是采用高级铁电工艺的64 Kb 非易失性存储器, 与其他非易失性存储器相比,该产品具有显著的写入耐久性,能够支持1 014个读/写周期,比EEPROM 多1 亿倍的写周期, 这些功能使FM25CL64B 非常适合煤矿井下频繁测量与存储的应用环境。

3 关键软件

测定仪关键软件在于数据的采集、保证与气体流量的计算。测定仪的甲烷、CO 是串口与单片机通信的,所以要保证串口采集[9]数据的不丢帧是关键。串口帧是以字节为单位,整帧的发送与接收全部安全字节逐个进行。数据处理时,单片机串口并没有硬件FIFO 以及CA 总线仲裁机制,所以为了实现串口数据的实有序接收,要用软件模拟FIFO。当FIFO 收到超过预测帧后,新帧会覆盖最后的帧,这种缓冲方式下,如果采用来1帧处理1 帧的方式,对于甲烷或者CO 来说,肯定会发生丢帧。为了减少因使用malloc,free 函数带来的内存碎片、泄漏,保证测定仪软件的串口接收与串口处理不丢帧,采用经典串口空闲中断接口搭配FIFO 缓存队列算法来做串口数据接收,采用读者-写者算法来处理数据的采集、处理。缓存队列如图4[10]。

图4 缓存队列图Fig.4 Cache queue graph

首先定义1 个长度为16×16 的二维数组,建立读、写2 个任务,定义读(rd)、写(rw)指针,初始化设置读者数和写者数均为0。读指针指向单片机待处理的数据地址,写指针指向缓存队列接收最新帧后保存的数组地址,读写过程要保证“写者优先”,如果有写者在等待,则读者等待,直到所有写者完成。读指针随着数据处理而递增,写指针随着数据接收而递增。

在串口数据帧的存储与处理中,读写指针要随时移动,并要实时保证读写不溢出与定期清空队列,读指针地址、数量不应大于写指针。如果写者进程想要进入临界区,则先等待读者数为0,然后进入临界区进行写操作所以每次读写要判断时候溢出及时清空队列,写指针只需要每次写时,同数组长度进行比较判断溢出。读相对复杂,如果读者进程想要进入临界区,则等待所有写者完成,然后增加读者数并进入临界区进行读操作,需要结合帧格式以及相应逻辑、队列长度综合判断溢出。

数据的存储处理在文件系统向写数据的底层存储器块写数据时,常规会先将块里的数据读出来,擦除块干净后,将需要写入的数据和之前读出来的块数据一起在回写到存储器里面去,如果设备在擦除块过程中或者在回写数据过程中意外发生断电甚至电压不稳定,或者文件系统写平衡没有处理好,特别是要求1 min 以内要记录1 次数据这样频繁的擦写块操作,就有可能将Nand-Flash 或EMMC 的块写坏。通过大量应用,总结以下4 个步骤可以有效处理存储问题。

1)调试系统或现场使用时,建议使用软件复位,避免人为频繁的通过断电实现复位操作;有断电必要时,将打印信息添加如“系统加载完成”、“数据保存完毕”等指示说明后操作。

2)软件采取Flash 均衡保存算法,高效地调整更改数据时擦除的Flash 区域大小。

3)可将数据先写入内存或者铁电存储器,然后定期的再将数据搬移到大的存储器里面,减少直接断Nand-Flash、EMMC 擦写次数。

4)在程序中加入或者提高电源电量检测的阈值,程序上保证所有电源系统下的芯片在此阈值上均可以正常工作。

气体流量是通过压差传感器的值进行换算获得。气体流量与压力之间存在Q=pV/RT,式中:Q为流量;p为压力;V为体积;R为气体常数;T为温度。其中体积可以根据现场测量时使用的皮托管等标准工具计算而得,气体常数可查表,测定仪可以通过内部PT100 获取温度值。所以压力、温度是决定气体流量准确性的变量,这2 个值的稳定、正确是关键,尤其是软件对温度、压差数值的处理,如果温度、压差数值来回跳变,流量会跟着变,导致数据不稳。测定仪数据处理部分使用中值滤波+模拟卡尔曼滤波算法对这2 个变量进行处理,中值滤波保证数据的正确,模拟卡尔曼算法保证数据的稳定。之所以采用模拟卡尔曼滤波算法是考虑到芯片的计算能力、内存,以及实用性,测定仪直接调用相关函数库则可进行计算。

4 现场试验

测定仪目前已在山西小回沟煤矿、段王煤矿进行了工业试验,主要考察了测定仪对井上瓦斯泵站主管路、井下钻场单钻孔的测量性能、精度,以及现场作业人员使用感,试验以4 个定向钻孔为试验点,分别记录瓦斯体积分数、标态瓦斯流量、混合气态瓦斯流量等参数。钻孔参数数据见表1。

表1 钻孔参数数据Table 1 Drilling parameters data

结果表明:该便携式瓦斯抽放管道多参数测定仪体积比煤矿在用仪表体积小近1/2,质量轻,便于携带。测定仪采用气体壁式内循环采样新技术,将仪器与钻孔(管道)并联,克服外界大气压力的影响,管道气体瞬时取样,完成管道参数快速测量;同时自带气水分离装置有效克服了瓦斯抽放管道气体中含有的水、煤灰和其他杂质等造成的皮托管、微差压传感器等部件堵塞;激光甲烷探头有效解决了煤矿在用同类仪表使用的红外甲烷探头存在的受气体中水影响导致数据超差、测量精度下降、经常更换探头等问题。

综上,便携式瓦斯抽放管道多参数测定仪有效解决了抽采钻孔浓度、负压存在“测不快、测不准、仪器重”等问题。

5 结 语

探讨了管道瓦斯抽采测定仪对煤矿安全生产的意义,分析了同类产品在煤矿使用中存在的问题,针对《防治煤与瓦斯突出细则》第四十七条对预抽煤层钻孔测定的规定,分别从工艺技术、优化算法和内部结构3 大方面着手研发了一款便携式瓦斯抽放管道多参数测定仪。经过现场试验表明:测定仪体积小、便携带、数据无超差,保证了现场工作人员掌握预抽钻孔参数准确性,对煤与瓦斯突出防治方面给予了有效帮助。