转炉干法除尘细灰堵塞处理技术应用研究

高 文 肖志敏 陈书亮

(安阳钢铁集团有限责任公司,河南 安阳 455004)

0 引言

安阳钢铁二炼轧作业部有三座150 t 转炉,2017年5 月开始对这三座转炉的湿法OG 除尘系统进行改造,升级为干法除尘系统,2018年1月底改造完毕投入使用。该系统中的转炉烟气通过汽化烟道、蒸发冷却器、静电除尘器、ID 风机、煤气冷却器和杯阀转站换被送往煤气柜。相较于湿法除尘,干法除尘烟气污染物的固态、液态、气态三相分离更加明显,除尘效率更高,符合目前钢铁行业创A环保要求。

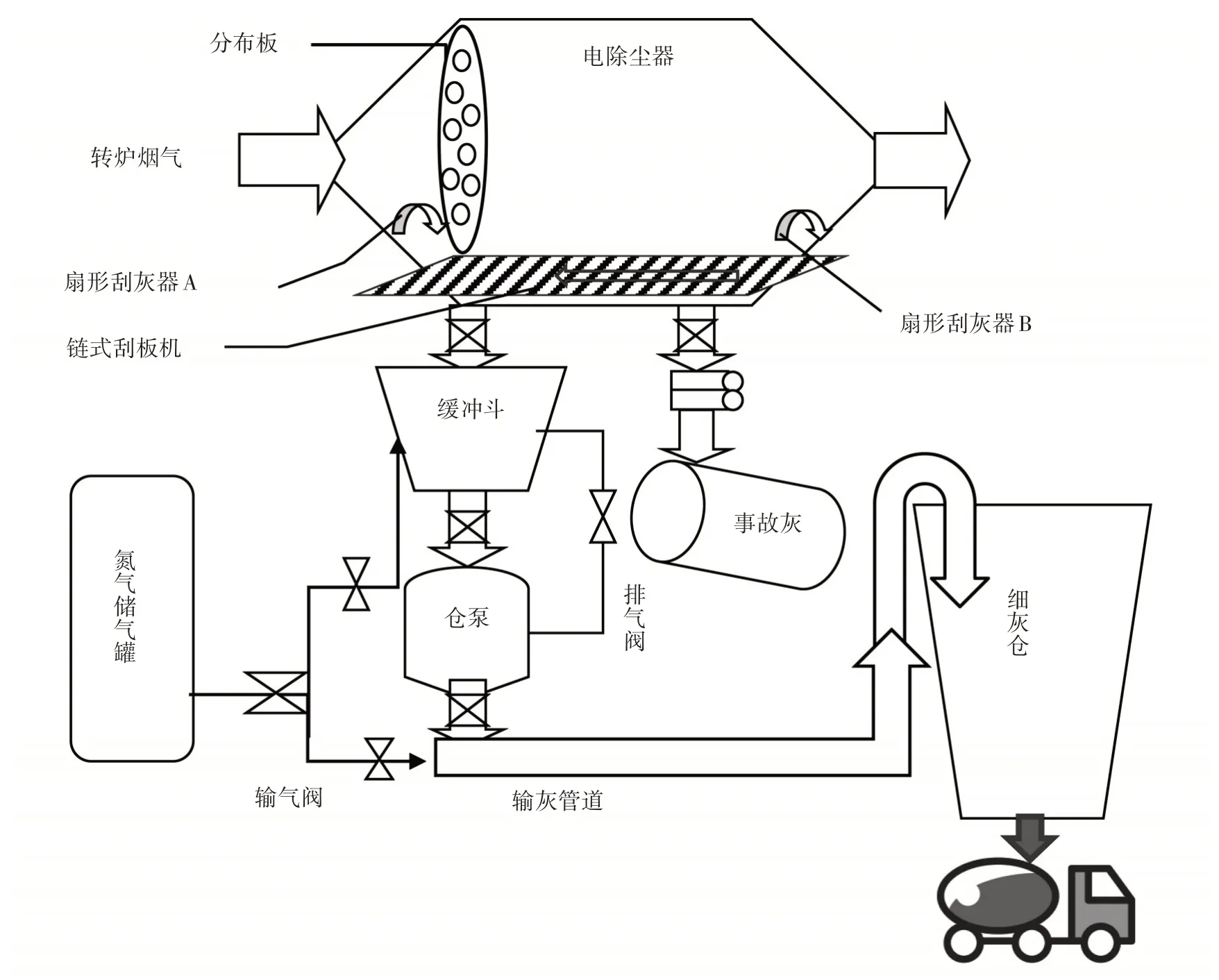

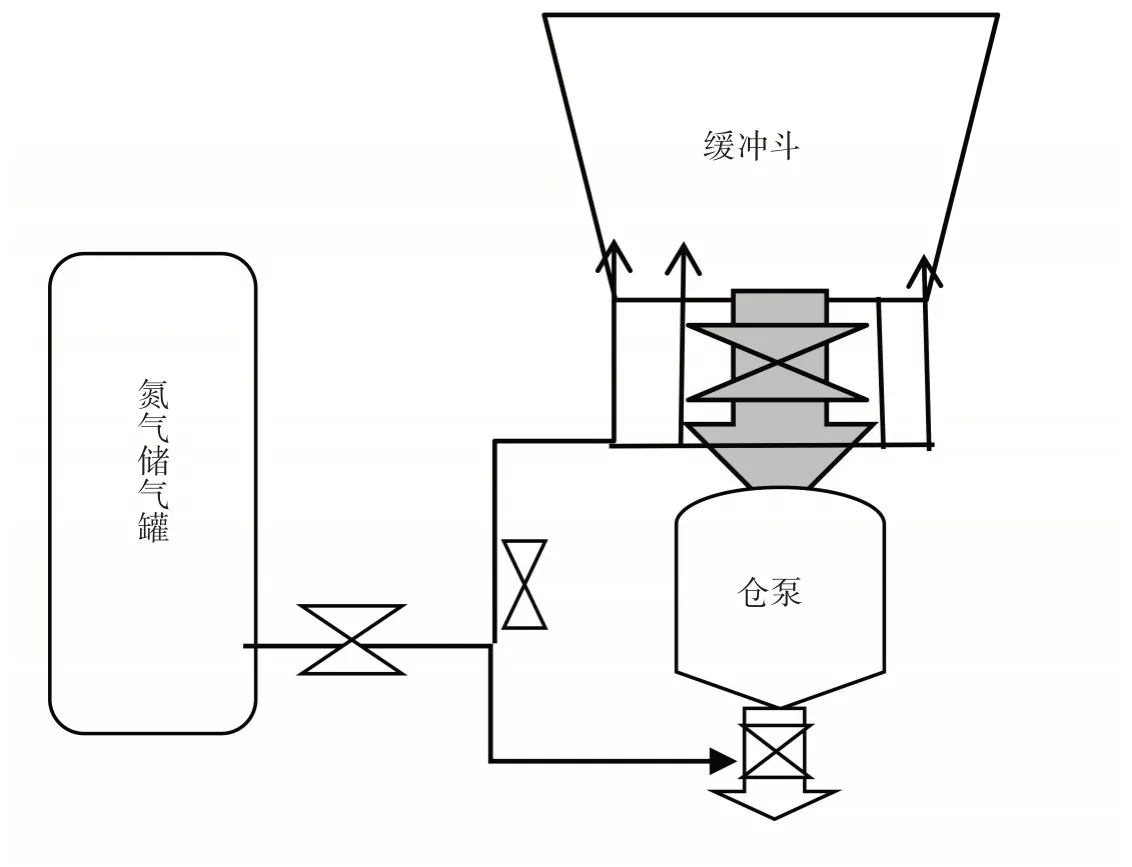

转炉烟气经蒸发冷却器降温和粗颗粒分离(粗灰直接回炉重复使用)后进入电除尘器,气流经过三层分布板分散开,粉尘被高压电场吸附在阳极板周围,再由机械振打将粉尘振落,并经过两个扇形刮灰器的刮动,落到链条刮板机,降落在电除尘器底部刮板机上,细灰再经过缓冲斗、下吹式正压细灰仓泵和输灰管道,集合到细灰仓中,最后由罐车运送,可制作成冷压块、球团等炼钢原料再次利用[1]。干法电除尘工艺捕集到的灰粒度较细,属高细粉状态物质,可通过罐车密封运输,炉尘利用价值高[2],含40%~60%的氧化铁、12%~15%的氧化钙、5%的氧化镁、2%~4%的二氧化硅。因此,提高系统的细灰出尘量就能提高除尘效率。该工艺中的细灰输灰系统流程如图1所示。

图1 转炉干法除尘细灰系统流程

该输灰系统采用正压式气力输灰。设备运行初期,经常出现细灰堵塞现象,由于缺乏经验,处理时间较长,劳动强度很大。本研究对四种细灰堵塞情况进行分析,并探讨解决方案。

1 1#细灰仓泵堵塞

1.1 堵塞情况及原因分析

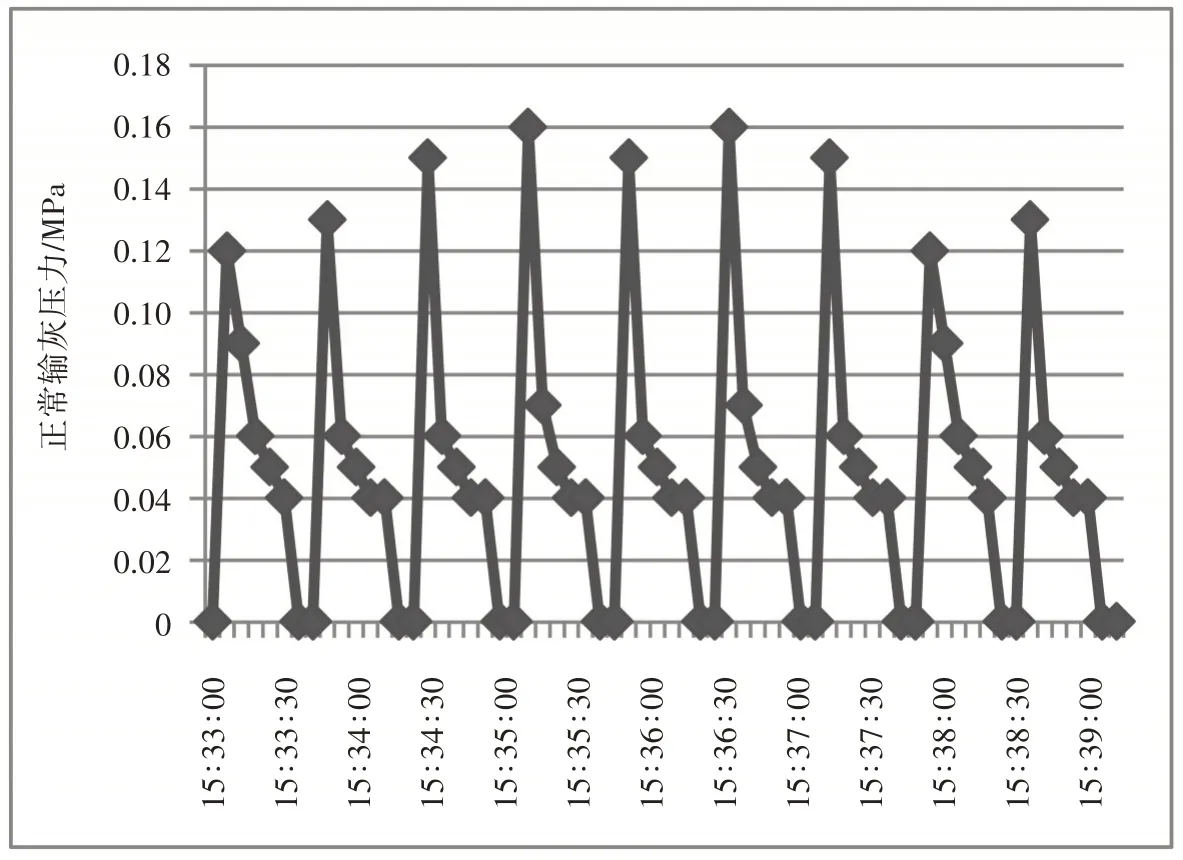

在系统投运初期,1#仓泵经常发生堵灰情况,初始设计中有自动清堵模式,但效果不佳。1#仓泵容积为0.35 m3、自重为360 kg,1#仓泵距离细灰仓水平距离约为40 m(2#仓泵距离细灰仓水平距离为10 m、3#仓泵距离细灰仓水平距离为3 m),高度差约为8 m,输灰管道包括四个直角弯头,说明1#输灰阻力最大。为了方便判断和查找原因,需要分析输灰压力曲线,正常的输灰压力曲线(节选)如图2所示。

图2 正常输灰压力变化情况

图2 中横轴为时间轴,竖轴为仓泵的氮气输灰压力。细灰系统的输灰程序如下:①关闭进料阀。送气阀往仓泵内送氮气,把仓泵清空,输灰时间为30 s。②关闭送气阀。打开进料阀,从缓冲斗到仓泵下料,进料时间根据仓泵输灰能力来设定,由于1#输灰阻力大,一次输灰量不宜过多,进料时间设定为6 s。通常输灰压力曲线每冶炼一炉有大约21个输灰周期,按照每炉灰量在3 t 左右来计算,每周期输灰量平均为142.85 kg。

当输灰系统主送气压力大于0.4 MPa 时,电脑显示仓泵“管道堵塞”报警,此时输灰程序停止。正压气力输送的计算见式(1)[3]。

式中:P为粉尘加速压力损失,Pa;ϕ为系数,与输送距离成正比,与输送压力成反比,一般取2~10;ms为单位时间内通过输送管道截面的粉尘质量GS和气体质量GB之比;ρB为常温下空气密度,取1.293 kg/m3;VB为粉尘输送速度,m/s。

进而推导出式(2)。

式中:μS为空气的黏度系数,Pa·S;GS为粉尘量,kg/h;S为输送管截面积,m2。

由式(2)可知,在其他参数不变的情况下,发生堵塞说明输气压力达不到粉尘加速压力损失,粉尘质量增加导致阻力加大。只有增加输灰压力才能克服阻力。

1.2 解决方案

1.2.1 传统的解决方案。自动清堵模式程序受到输灰时间的限制,输灰压力增加得不够,达不到输灰要求。只能到现场打开仓泵底部检查孔,将仓泵内的积灰或异物清理干净。工作量较大,处理时间较长,影响转炉冶炼。

1.2.2 优化后的解决方案。当仓泵输灰压力大于0.35 MPa 时,程序报警连锁自动进入清堵循环,即关闭仓泵进料阀,只对仓泵输气加压,直至管道内输灰压力正常,说明仓泵内清空,再重新启动进料循环。此外,还可延长清堵的输灰时间。

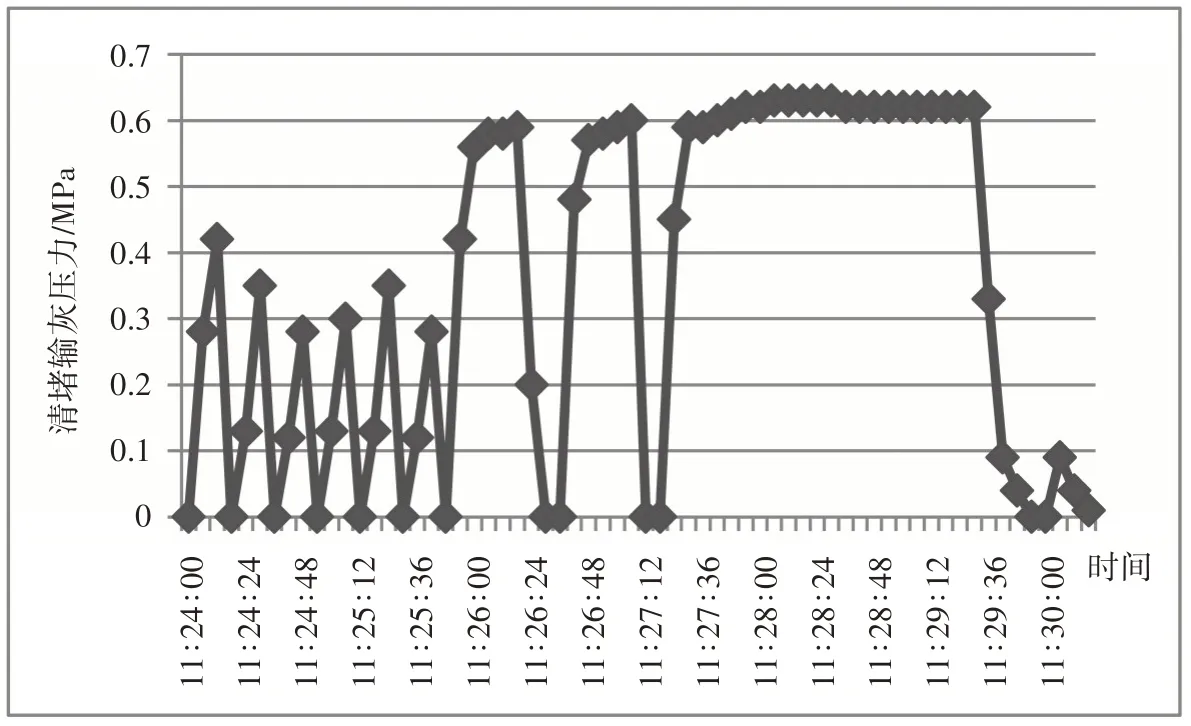

清堵时输灰压力曲线如图3 所示。由图3 可知,11:24:12的输灰压力超过0.4 MPa,电脑报警显示“细灰堵塞”,11:24:18 到11:24:48 之间为电脑自动启动清堵模式循环过程,输灰压力曲线循环下降。清堵模式重复5 次后压力归零,但重新启动后压力仍然高,则保持憋压。由于11:25:54 到11:26:24 及11:26:42 到11:27:12 之间这两次憋压时间较短,因此没有彻底清堵,那么从11:27:24 到11:29:36之间的憋压时间较长,最终清除堵塞。通过对PLC 程序中设定的输灰步骤参数进行调试,证明1#仓泵憋压超过0.55 MPa、时间超过5 min 以上可有效疏通细灰堵塞。

图3 清堵时输灰压力变化情况

2 缓冲斗堵塞

2.1 堵塞情况及原因分析

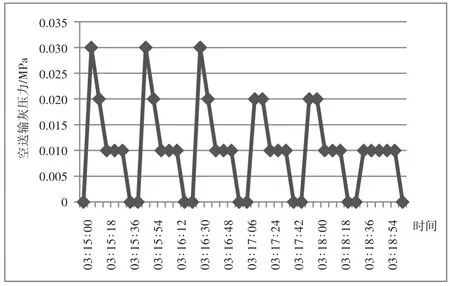

如果缓冲斗堵塞,则说明物料进不到仓泵内,仓泵的输灰压力就会减少到空管压力。当输灰系统在冶炼期间主送气压力明显低于空管压力(0.04 MPa)超过3 min,观察扇形刮灰器外轴,如果能够正常旋转,说明缓冲斗出现堵灰现象。仓泵空送时输灰压力曲线如图4所示。

图4 空送输灰压力变化情况

当缓冲斗堵塞时,先排查进料阀和输气阀是否正常开关,如果阀门不能正常开关到位,再检查阀体和液压缸是否正常。进料阀开关不到位,势必引起堵塞。流化进气不顺畅也会导致缓冲斗中结块的细灰无法散开,不利于输灰。

2.2 解决方案

2.2.1 传统的解决方法。现场打开缓冲斗检查孔,人工清理干净缓冲斗内积灰及杂物;清理干净试车正常后投入运行,影响生产时间要在80 min以上。

2.2.2 优化后的解决方案。在进料阀以上附近部位增加氮气喷吹,缓冲斗呈圆锥形,适当增加在锥形体周围侧面的氮气喷吹,缓冲斗圆锥周壁增加氮气喷吹管如图5 所示。由于增加了气体喷吹的方向和数量,缓冲斗内气流分散开,输气时保证上部的插板阀开启,使内壁结团粉尘分散开,这样就大大缓解了缓冲斗的堵塞情况。

图5 缓冲斗圆锥周壁增加氮气喷吹管

3 静电除尘器电场除尘效果差

3.1 除尘效果差原因分析

如果静电除尘器电场除尘效果差的情况发生在电除尘器内部检修结束之后,因停炉时间较长,系统温度较低,容易产生粉尘结露现象,因而灰质结块增多,堆积越来越多,就会导致内链式刮板机或者扇形刮灰器故障,无法复位。

蒸发冷却器的设定喷水量直接关系到烟尘温度和湿度,而烟尘的温度和湿度又直接影响电除尘器电场对粉尘的吸附力。当温度低时,电流只能经过尘粒表面导电,电场对尘粒的吸附性有限;当温度高时,尘粒表面吸附的湿蒸汽或气体减少,增加电压时,电流多的粉尘粒子整体导电。只有保持烟尘温度较高时,电场才能达到最佳的除尘效果。

3.2 解决方案

3.2.1 传统的解决方案。当冶炼中出现细灰堵塞时,将刮板机手动停止,等待冶炼结束后降低风机转速,打开机头人孔进行人工清灰,处理完测试正常后投入运行。如果因系统积灰导致刮板机无法正常运行时,这种方法就会耽误生产,且现场清灰工作量大,造成这部分灰尘不方便外排。

3.2.2 优化后的解决方案。在冶炼停止较长时,复产前预先检查刮板机,加装事故灰罐。在检修或停炉较长时间时,要事先把电除尘器内的灰尘尽早输空。由于系统内部温度降低,当电除尘器进口温度夏天低于80 ℃、冬天低于90 ℃时,要在恢复冶炼前检查刮板机前人孔,手动运行刮板机检查细灰灰质情况,能及早检查出电除尘器内是否有积水或者潮湿的灰。第一炉钢冶炼时关闭细灰系统,通过减少蒸发冷喷水量来较快提升烟尘的温度,保证进入电除尘器的烟尘温度稳定在标准运行范围内(110~170 ℃),保证电除尘器放电的二次电压和二次电流在标准运行范围,二次电压和二次电流的标准运行范围分别为20~100 kV、100~1 900 mA。待冶炼完毕系统温度达到110 ℃以上,打开事故灰侧插板阀,手动运行刮板机查看灰质,直至出现合格的细灰,再进入输灰系统,从而保证输灰系统中不会发生堵塞。事故灰经过晾晒也可通过汽车外运,减少无组织排放等情况。

4 扇形刮灰器不能正常运转引起细灰系统停止

4.1 扇形刮灰器不能正常运转原因分析

在插板阀附近发生细灰外喷,电脑上扇形刮灰器显示“过力矩报警”,或是其他原因将会导致细灰系统运行停止。

插板阀因运行停止而关闭,直接导致细灰仓和缓冲斗处于密封状态,而内部氮气喷吹使得整个密封状态内压增大,导致细灰外喷。这是由于扇形刮灰器电机阻力过大引起电流过载保护,导致运行停止,原因可能是设备异物卡堵,导致扇形刮灰器的轴承转动摩擦力增大,或是减速机齿轮的摩擦力增大,需要换油或者更换减速机。

4.2 解决方案

4.2.1 传统的解决方法。由于扇形刮灰器电机所在部位处于电除尘器二层平台两端,在冶炼间歇人员才能到现场检查,但此时扇形刮灰器自动状态下报警就停止运行,所以检查不能及时到位,从而增加电除尘器内部积灰,导致扇形刮灰器的负荷越来越大。保守估计,当扇形刮灰器故障时,最多可能接受两炉钢的灰尘。如果超过扇形刮灰器的负载,导致设备损坏而更换设备,那么就更会耽误冶炼时间。

4.2.2 优化后的解决方案。增加扇形刮灰器处监控设施,并且在转动轴上焊有竖直标识铁片,涂上醒目的颜色,每当要检查外轴是否运行时,从监控画面通过竖直标识铁片能清楚地看到扇形刮灰器轴是否旋转,从而提高判断效率。此外,在操作电脑上定期检查扇形刮灰器电机运行电流,当电流高出一般运行范围时,及时进行维护和检查,也能较好地预防扇形刮灰器故障。

5 结语

转炉干法除尘细灰的运输采用正压式气力输灰系统,当发生细灰堵塞时,从电脑控制程序入手,增大输灰压力,增加憋压时间,能更加快捷地解决细灰仓泵堵塞。由于缓冲斗的圆锥形外形,根据流体学原理,增加缓冲斗周侧壁氮气喷吹口,能更加有效防止缓冲斗仓壁沾灰和堵塞问题。当停炉时间较长时,在冶炼前电除尘器进口温度夏天低于80 ℃、冬天低于90 ℃时,应提前打开机头人孔来检查刮板机上灰质情况,无异物时再炼钢。等冶炼结束后,把前一部分细灰放到事故灰罐内,可检查出灰质是否正常。如果电除尘器内平均温度达到110 ℃以上且灰质正常时,再进行正常的输灰系统输灰,即使有灰潮或结块,也能及时发现并通过事故罐晾晒,由罐车吸走。这样既可减少刮板机堵灰情况,又能减轻人工运输灰尘的工作量。此外,通过增加扇形刮灰器电机处监控录像,增加扇形刮灰器旋转标识,结合电脑上扇形刮灰器电机电流的观察,可以及时发现扇形刮灰器是否正常旋转,及早发现是否有细灰外喷的情况,能更好地监控扇形刮灰器是否有损坏的前兆。

细灰堵塞处理技术以预防为主,可以保证进入静电除尘器的烟尘温度稳定在标准运行范围内(110~170 ℃),保证静电除尘器放电的二次电压和二次电流在标准运行范围,保证输灰的氮气压力在正常范围,保证扇形刮灰器的电流在正常运行范围,该技术从根本上防止和减少细灰堵塞的发生。

———《扇形的认识》教学廖