抽拉式动力电池承载装置及其控制策略*

□ 陈 刚 □ 陈 标

湖南汽车工程职业学院 车辆工程学院 湖南株洲 412001

1 设计背景

随着电动汽车技术的不断成熟,电动汽车因环保优势和电能成本优势逐渐受到广大消费者的青睐,广大汽车消费者逐渐从燃油车转向电动汽车。在电动汽车领域,消费者关注的主要焦点是动力电池的充电时间和充电后的使用时长。

对于动力电池,充电有两种主要方式。一种方式是通过充电器直接给动力电池充电,缺点是充电时间长,充电有可能产生过热,导致不安全。另一种方式是使用换电技术,将电量不足的动力电池拆下,换上充满电量的动力电池,这样电动汽车的充电时间实际上就是更换动力电池的时间,无需充电等待时间,从而提高效率。在现有的换电技术中,动力电池大多采用螺栓紧固在汽车底盘上,换电时通过外置升降机构将整个动力电池包托举换下,再将备用动力电池换上。这一更换工艺使紧固动力电池的螺栓需进行反复多次的充分松紧,容易损坏。同时安装孔的对中操作不方便,拆装烦琐,换电过程较费时。由此可见,现有换电技术存在四方面不足。一是操作不便,需要通过人工方式借助外置设备进行动力电池的更换,费时费力。二是动力电池承载结构复杂,空间设计不合理。三是维护麻烦,故障率高,且使用寿命短。四是无法对动力电池进行信息采集和运行状态监测。

针对现有技术的不足,设计了抽拉式动力电池承载装置及其控制策略。

2 动力电池承载装置整体设计

为了解决操作的便捷性问题,所设计的动力电池承载装置采用电机驱动,整体结构主要包括以电机为动力源的双齿轮啮合机构、丝杆螺母传动机构、承载托盘机构、承载导轨,如图1所示。双齿轮啮合机构与丝杆螺母传动机构的丝杆连接,用于驱动丝杆旋转,从而通过丝杆螺母传动啮合,带动螺母进行往复直线移动,进而带动承载托盘机构伸出与缩回。双齿轮啮合机构中的一个齿轮安装在电机的输出轴上,另一个齿轮安装在丝杆的一端。驱动电机、丝杆轴承座、承载导轨底座均安装在车辆底盘上。

图1 动力电池承载装置整体结构

双齿轮啮合机构通过设置双齿轮,使电机位于丝杆的一侧,承载托盘机构则位于丝杆的另一侧。一方面,双齿轮啮合机构、丝杆螺母传动机构、承载托盘机构三者以依次平铺的方式进行连接,使承载模块的整体空间设计更为合理,有效控制和减小承载模块的整体厚度,便于安装在车辆底盘上,节省占用车辆底盘或车辆厚度空间。另一方面,双齿轮啮合机构自身的结构简单,运行可靠,因此能有效降低承载模块的运行故障率,并且在进行故障检查和维护时也可一目了然,方便省力。

3 承载托盘机构

承载托盘机构用于放置动力电池,横向剖面结构如图2所示,主要包括用于承载动力电池的承载托盘、与承载托盘连接的托盘耳座、用于将动力电池固定在承载托盘上的锁紧装置,托盘耳座与螺母连接。为了确保安放动力电池后的固定锁紧性能,防止车辆运动过程中颠簸带来的动力电池动态位移,在承载托盘的外侧设计有锁紧装置,包括浮动夹板和锁紧部件。浮动夹板通过锁紧部件可以进行位移调节,确保动力电池放置的方便性和锁紧的可靠性。为了起到缓冲作用,在承载托盘内侧设计有缓冲内衬。

图2 承载托盘机构横向剖面结构

4 承载导轨

承载导轨用于支撑承载托盘机构往复移动。由于汽车动力电池自身质量较大,因此在设计承载导轨时,既需要考虑实现有效承载,又需要考虑往复移动的省力需要。承载导轨安装在车辆底盘上,承载托盘机构通过丝杆螺母传动机构的作用,沿承载导轨移动。

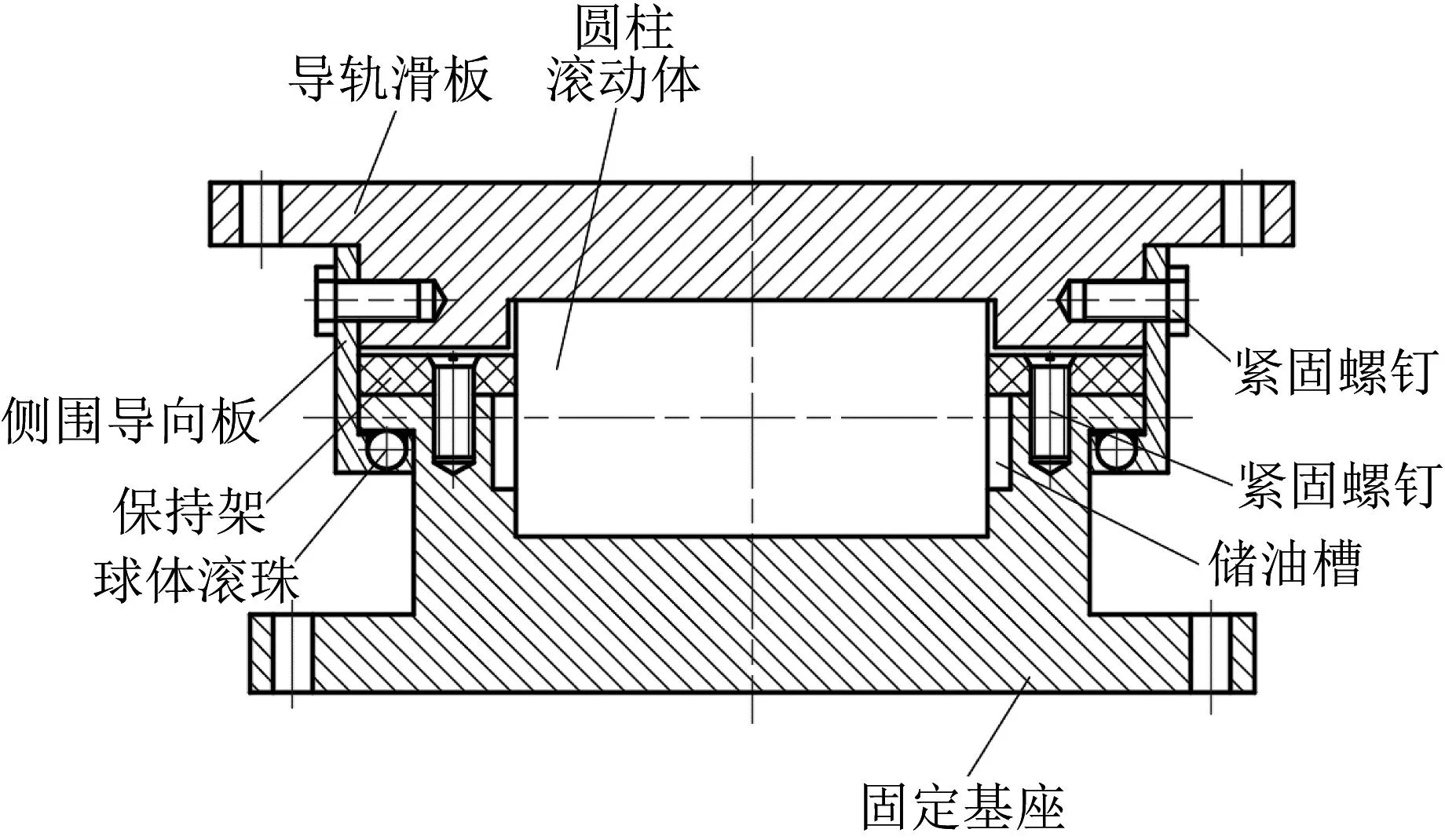

承载导轨横向剖面结构如图3所示,承载导轨纵向剖面结构如图4所示,主要包括固定基座、导轨滑板、若干圆柱滚动体、保持架、侧围导向板等。在固定基座上设计有若干曲面凹槽,相同数量的圆柱滚动体均匀间隔且平行嵌入放置在固定基座的曲面凹槽中。圆柱滚动体在曲面凹槽中相对于曲面凹槽凸出,以便支撑导轨滑板。保持架用于对圆柱滚动体进行限位,防止脱离曲面凹槽。导轨滑板嵌套安装在圆柱滚动体的上方,两者之间形成滚动副。固定基座安装在车辆底盘上。

图3 承载导轨横向剖面结构

图4 承载导轨纵向剖面结构

考虑到润滑的需要,固定基座上位于每个曲面凹槽的轴向对应两端分别设置有储油槽,储油槽与曲面凹槽连通。在固定基座上位于每个曲面凹槽径向的两侧设计有楔形油槽,楔形油槽与凹槽连通,从而形成润滑路径的连通。

为了保证导轨滑板与圆柱滚动体的有效接触及稳定的相对位置,在导轨滑板的两侧安装有侧围导向板。侧围导向板上沿自身长度方向间隔设置有若干个球冠凹槽,球冠凹槽中安装有球体滚珠,球体滚珠相对球冠凹槽凸出,并与固定基座滚动接触,以保障侧围导向板相对固定基座往复移动的平滑性。固定基座与两个侧围导向板分别相对的两个侧壁上设置有凸缘。导轨滑板下方设计为凹槽样式,面向圆柱滚动体,形成嵌套覆盖式安装,保证两者之间的相对位置和有效接触。

5 动力电池承载装置控制策略

随着动力电池使用频次的增加,使用性能将逐渐下降,怎样实时监测动力电池的性能状态,是提升电动汽车整车质量的重要一环,也是车辆用户关心的焦点。设计通过构建动力电池自动监测系统,对动力电池的更换和运行状态进行自动监测,并分析动力电池的待使用性能,助推换电技术的应用和推广。

所设计的动力电池自动监测系统包括基本参数采集模块、历史参数存储器、运行参数采集监测模块、运行参数存储器、数据计算单元,控制策略如图5所示。基本参数采集模块用于采集动力电池的基本参数,基本参数包括但不限于动力电池的生产厂家、生产时间、电池容量、电池质量、使用频次。基本参数采集模块将所采集到的基本参数发送至历史参数存储器,进行记忆存储。

图5 动力电池承载装置控制策略

运行参数采集监测模块采集车辆运行过程中动力电池的工作运行参数,包括动力电池的工作温度、工作电压、放电电流、剩余电量等。运行参数采集监测模块将所采集到的动力电池工作运行参数发送至运行参数存储器,进行记忆存储。

数据计算单元调用历史参数存储器中的历史基本参数和运行参数存储器中的工作运行参数,根据预设计算规则分析对应动力电池的待使用性能,如动力电池的整体运行安全性、使用寿命等。同时,数据计算单元将动力电池的待使用性能分析结果发送至车辆车载屏幕或车辆智能座舱系统,进行可视化呈现,提醒和帮助驾驶人员对动力电池的状态进行判断,进而确定使用决策。

6 结束语

抽拉式动力电池承载装置采用双齿轮啮合机构、丝杆螺母传动机构、承载托盘机构、承载导轨互相配合的组合设计,控制承载托盘机构移动或停止的方式快捷省力。结合行程开关控制,可靠控制承载托盘机构的行程在需要范围内。双齿轮啮合机构、丝杆螺母传动机构、承载托盘机构三者以依次平铺的方式进行连接,使承载模块的整体空间设计更合理,有效控制和减小承载模块的整体厚度,节省占用的车辆底盘或车辆厚度空间。双齿轮啮合机构自身的结构简单,运行故障率低,能有效降低承载模块整体的运行故障率,并且方便故障检查和维护。在承载托盘机构上设置锁紧装置,对动力电池进行锁定夹持或者解除夹持,从而使动力电池的更换方便快捷,确保动力电池放置的可靠性和动力电池自身的安全性。采用内置滚动体的承载导轨,大大降低承载导轨整体的结构磨损,极大增大承载导轨的承载力,延长使用寿命,确保承载导轨在使用时的滑动稳定性。承载导轨的摩擦因数小,承载能力强,运行精度高,工作噪声小,安装方便。

同时构建动力电池自动监测系统,设计控制策略,对动力电池的更换和运行状态进行自动监测,并分析动力电池的待使用性能,确保动力电池更换的信息透明和安全稳定。