金属复合板节能型爆炸焊接试验研究

侯国亭,冯 健,刘献甫,张晓飞,张陆定,荆永波,刘聪聪

(舞钢神州重工金属复合材料有限公司,舞钢 264200)

爆炸焊接技术是指利用炸药爆炸所产生的能量,驱使复层板与基层板高速倾斜碰撞,在结合面处产生射流,从而形成两金属间冶金结合的一种技术。爆炸焊接显著的优势是焊接强度高,热影响区小,理论上可用于各种异种金属的焊接,基于其拥有的核心技术优势,爆炸焊接已成为石油、化工、航空航天,军事设施等领域不可或缺的重要生产工艺技术。然而,由于爆炸焊接生产过程的独特性,致使炸药能量利用率偏低,噪声过大、环境污染严重。

针对爆炸焊接中炸药能量利用率过低这一问题,近几年国外少有研究成果见诸报端,而国内相关领域专家学者已开始注重研究这一课题,并取得了一定的研发成果。文献[1]通过对爆炸焊接窗口理论与实际应用的分析,进行了减低装药量的爆炸焊接试验,发现采用爆炸焊接窗口理论下限,比采用该窗口所允许的其他装药量更有利于获得优质金属复合板;文献[2]提出即使爆炸焊接工艺参数达到最佳,传统平行法装药方法的炸药能量利用率也仅约为总炸药能量的30%,而且约70%的耗散能量对周边环境造成了巨大的危害,不可避免地限制了爆炸焊接技术的大规模持续发展。为此,该文献介绍了一种双立爆炸法,指出这种方法可提高炸药能量利用率2/3以上;文献[3]对钛钢复合板的爆炸焊接进行了研究,发明了一种最低临界爆速爆炸焊接用炸药,同时设计出刚性防护板和柔性防护墙构成的综合防护结构,节省了大约2/3的炸药量。文献[4]试验验证了一种双立式爆炸焊接新方法,这种方法的优点在于充分利用了平行安装方法上方耗散的冲击波,节约了至少1/2的装药量,大大降低了生产成本;为了推广使用双立爆炸法,文献[5]提出了一种刚性和柔性防护相结合的防护结构来解决双立爆炸焊接的防护问题,此防护结构简单、安装方便,保护效果比较好。上述文献公开的工艺虽然对提高炸药能量的利用率效果显著,有效的解决了爆炸焊接能量利用率低的问题,但均存在着装置制作工艺复杂、费时费料、不能重复使用、不适用于大幅面复合板的爆炸焊接生产中,且在实际生产中安装基、复板困难;特别是爆炸焊接时,防护罩、自锁装置等在爆炸载荷作用下会四处飞散,尽管四周筑有高大的防护墙,但也存在极大的安全隐患,这些问题,不但限制了爆炸焊接复合板的幅面大小,而且不适合规模化生产中使用。因此,开发出节能降耗、安全可靠、工艺简单、经济实用、适合规模化生产的爆炸焊接新技术就显得很有必要。

1 试验材料

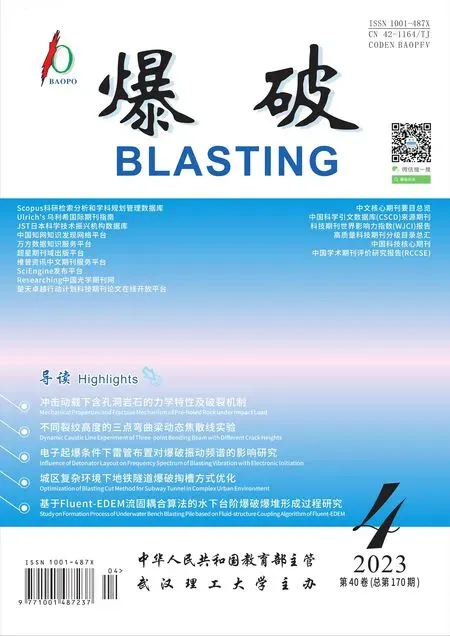

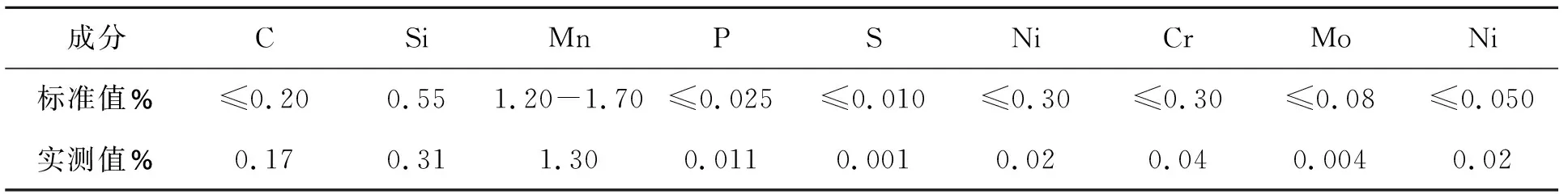

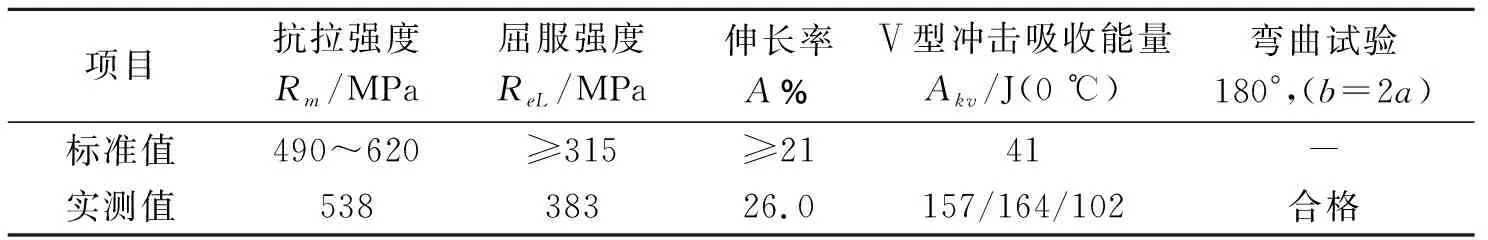

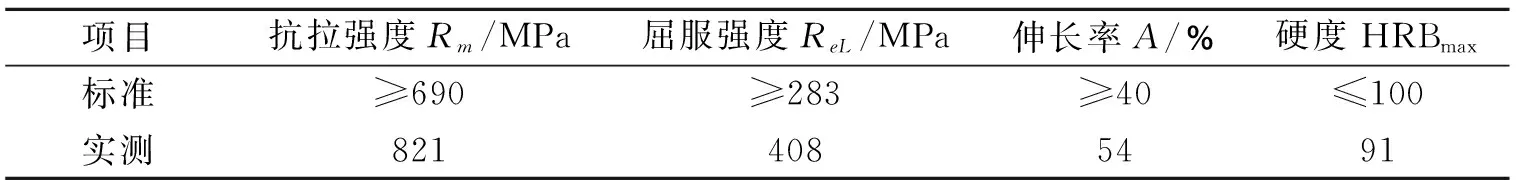

为对比出爆炸焊接普通装药结构与节能型装药结构的不同及节能效果,采用两组相同材质、相同规格的基复层材料。基层材料选用低合金钢Q345R钢板两块,规格尺寸为40 mm×450 mm×550 mm ,分别标注试验号SYJ-1SYJ-2;复层材料选用哈氏合金SB-575 N10276钢板两块,规格尺寸为3 mm×500 mm×600mm,分别标注试验号SYF-1SYF-2。爆炸焊接后的金属复合板分别采用SY-1(1#)和SY-2(2#)标注。选用的基层和复层材料的化学成分和力学性能如表1~4所示。

表1 Q345R钢板化学成分的质量分数Table 1 Mass fraction of chemical composition of the steel plate Q345R

表2 Q345R钢板的力学性能Table 2 Mechanical properties of the steel plate Q345R

表3 SB-575 N10276 哈氏合金化学成分的质量分数Table 3 Mass fraction of chemical composition of the Hastelloy alloy plate SB-575 N10276

表4 SB-575 N10276哈氏合金板的力学性能Table 4 Mechanical properties of the Hastelloy alloy plate SB-575 N10276

2 试验工艺

为了验证节能型爆炸焊接与普通型爆炸焊接金属复合板的力学性能差异,对两种式样分别采用普通型爆炸焊接工艺和节能型爆炸焊接工艺进行试验,其中1#式样SY-1采用普通型爆炸焊接工艺,2#式样SY-2采用节能型爆炸焊接工艺,而其后进行的热处理、校平、切割等工艺相同。

2.1 爆炸焊接工艺参数

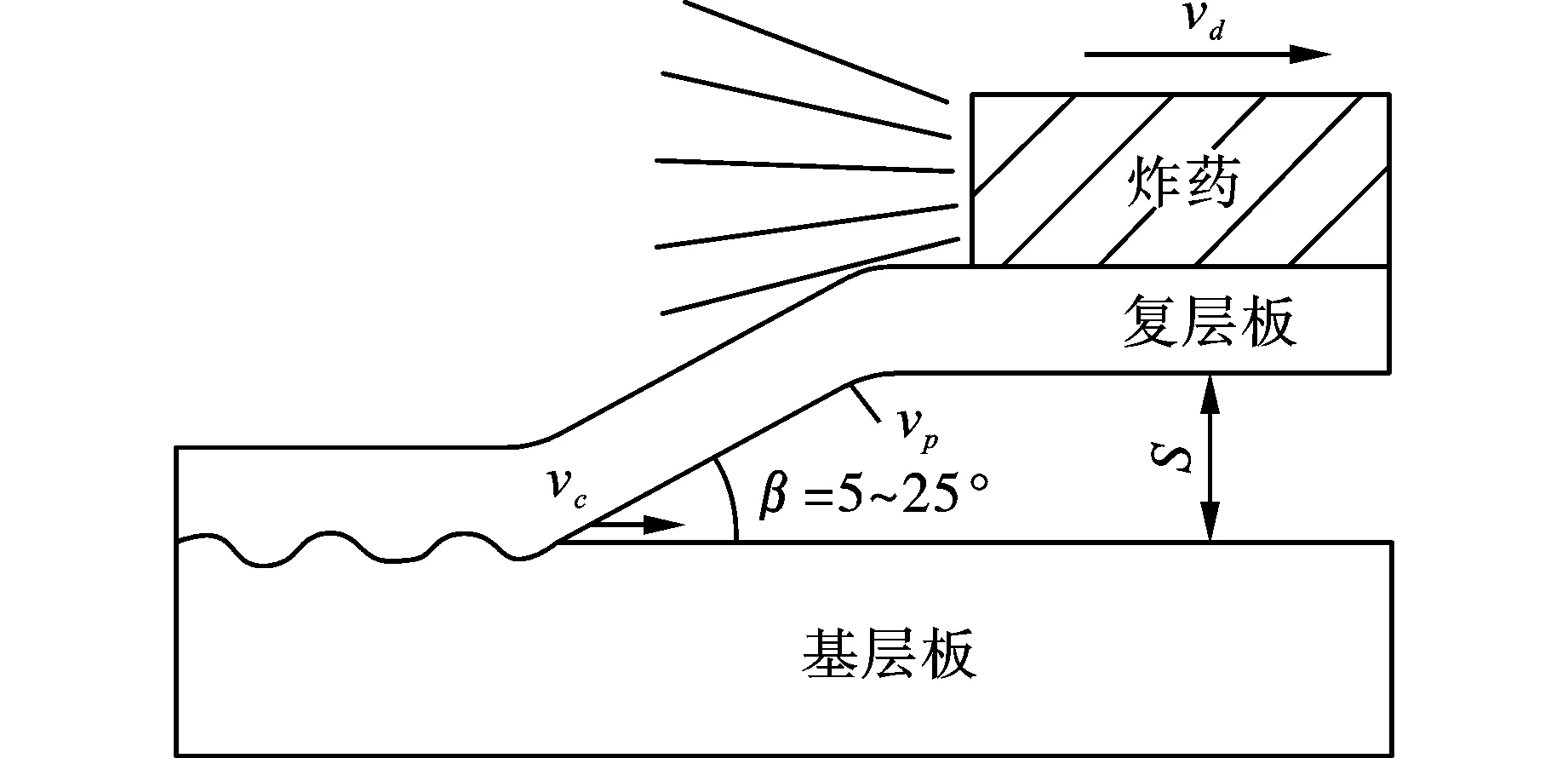

在爆炸焊接实际生产过程中,由于焊接界面射流和气体排放的原因,对于爆炸焊接大幅面金属复合板,通常采用文献[6]所示的平行安装法(见图1),这种结构中,冲击点的运动速度vc与炸药爆炸速度vd相等,即

图1 平行安装Fig. 1 Parallel installation

vc=vd

(1)

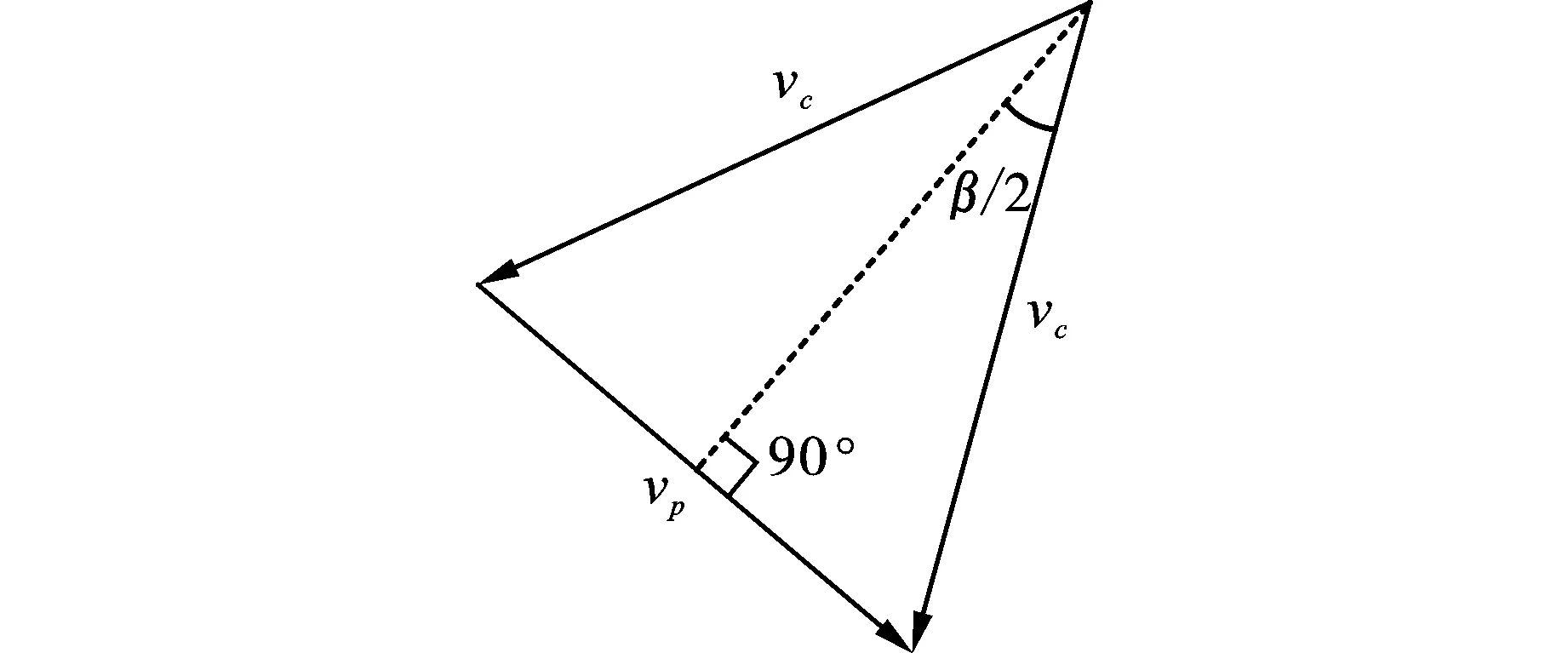

因此得出复层板冲击基层板的速度为

vp=2vdsin(β/2)

(2)

式中:β为动态弯折角。研究发现,动态弯折角β应处于一个范围内,这个范围可能依据材料性质和表面状态的不同而有所改变,但其典型标准为5°~25°。如果超出这个界限,则无论复层板碰撞基层板的速度vp为何值,都不能完成爆炸焊接[7]。从式(2)可以看出,动态弯折角β与爆炸速度vd和间距之间呈函数关系。

爆炸焊接用药采用市场易购的粉状乳化炸药,添加工业盐作为稀释剂。经BSD-3型单段爆速仪测定,在装药厚度为35~40 mm的情况下,自然堆积密度为ρ0=0.65 g/cm3、测得的爆速值为2300 m/s。见图2。

图2 参数示意Fig. 2 Parametric relation

文献[8]对爆炸焊接中的复层板动态运动过程进行计算机模拟,在装药质量比R和炸药多方指数K分别为 0.25≤R≤1.5和1.6≤K≤3.2的情况下,对复层板运动姿态特征线差分计算结果拟合、整理的公式如下

(3)

式中:θ为复板的抛掷角,单位弧度;平行安装条件下,等于复板的动态弯折角β;S为基复板间距,mm。

给出的炸药多方指数和装药质量比公式如下

(4)

(5)

试验用复层板为哈氏合金SB-575 N10276,密度ρf为8.87 g/cm3、厚度δf为3 mm,使用的炸药密度ρ0为0.65 g/cm3,利用基复层板的已知参数,可计算出爆炸装药质量比R、炸药多方指数K、复板下落速度VP以及动态弯折角β等。

首先,根据公式(4)、(5)计算出炸药多方指数K和装药质量比R

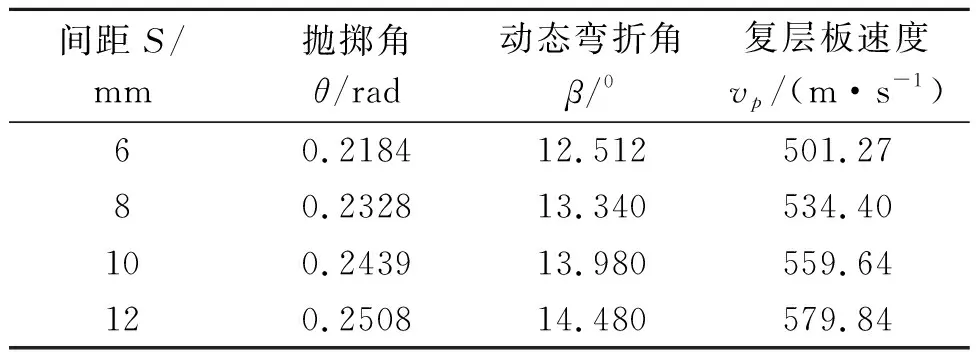

然后根据公式(3)和公式(2)分别计算出表5所示的复层板碰撞基层板的爆炸焊接动态参数值。此爆炸焊接动态参数值是依据炸药爆速vd=2300 m/s、炸药装药厚度δ0=35 mm、复层板厚度δf=3 mm计算出的。

表5 爆炸焊接动态参数值Table 5 Dynamic parameters of explosive welding

表5是在预设间隙为6、8、10、12 mm的情况下所得到的爆炸焊接参数动态,考虑到爆炸焊接板面光洁度、平整度的诸多的不可控性,结合实际生产经验,决定优选爆炸焊接参数为炸药爆速vd=2300 m/s、板间距高度S=8 mm,1#试板装药高度δ0=35 mm、2#板装药厚度比1#板减少30%,即为24.5 mm。在此选定参数下,复层板的动态弯折角β=13.35°、复层板碰撞基层板的速度vp=534.40 mm/s,所选参数符合常规爆炸焊接理论要求。

2.2 爆炸焊接安装

对1#实验板进行传统安装,即复层板上面安装药盒,药盒内按规定药量或药高铺设炸药;对2#试板,在传统铺设炸药之上,放置厚度2 mm左右的灰板纸隔离板,隔离板之上铺设高度为10~12 mm的金刚砂,两块试板的爆炸焊接安装示意图见图3、图4,采用以上工艺及安装参数对1#和2#试板进行了爆炸焊接,现场爆炸焊接实际安装见图5、图6,爆炸焊接后的金属复合板见图7、图8。经现场UT无损检测,除去边部起爆点处有φ20 mm不复合外,其余部分全部复合。

图3 1#试板安装示意图Fig. 3 Installation instruction of the test plate No.1

图4 2#试板安装示意图Fig. 4 Installation instruction of the test plate No.2

图5 1#试板现场安装图Fig. 5 Site installationof the test plate No.1

图6 2#试板现场安装图Fig. 6 Site installation of the test plate No.2

图7 1#试板爆炸焊接后Fig. 7 The test plate No.1 after welding

图8 2#试板爆炸焊接后Fig. 8 The test plate No.2 after welding

2.3 热处理工艺

根据常规热处理工艺,对1#和2#试板同炉进行热处理,热处理工艺:升温速度≤80°/h、保温温度590°、保温时间120 min,出炉空冷。

3 性能检测与分析

3.1 性能检测

对热处理后的两块试板进行校平,按规定取样进行晶间腐蚀(GB T 4334—2008 E法)和力学性能试验。试验结果表明,两块复层板SB-575 N10276弯曲面无裂纹出现,晶间无敏化现象发生,证明爆炸焊接过程以及之后的消应力热处理工艺是可行的;分别对两块试验进行拉伸、弯曲、剪切强度以及夏比冲击试验,试验表明,常规工艺爆炸焊接的1#试板和节能型2#试板的力学性能基本接近,特别是最能体现炸药用量大小的复合板剪切强度值,基本上比较接近,并且都大于300 MPa以上,大大高于国家标准或行业标准GB/T8165、NB/T47002规定的210 MPa,完全满足化工装备对复合板界面剪切强度的要求。表6为SB-575 N10276复合板的力学性能检测结果。见表7。

表6 SB-575 N10276复合板的力学性能(1#)Table 6 Mechanical properties of the clad metal plateSB-575 N10276(1#)

表7 SB-575 N10276复合板的力学性能(2#)Table 7 Mechanical properties of the clad metal plateSB-575 N10276(2#)

3.2 结果分析

(1)对于采用节能型爆炸焊接技术生产的哈氏合金SB-575 N10276金属复合板,经无损检测、力学性能试验表明,其结合强度、复合率、机械性能等指标均达到或超过了国家标准GB/T 8165、行业标准NB/T 47002的技术要求,可规模化应用于大型化工装备制造领域。

(2)相比较于传统的爆炸焊接工艺,由于炸药上面铺设厚度为2 mm左右的隔离板,隔离板上为一定高度的石英砂层,石英砂的重量均匀施力于隔离板上,然后施力于炸药之上,使得隔离板下面的炸药密度增加,根据炸药的爆炸性能,炸药密度增加,炸药的爆力(猛度)也相应增加,因此单位炸药使用量要比传统爆炸焊接使用量减少,进而达到了节能降耗的目的;并且由于隔离板层的存在,可高效快捷的使石英砂均匀的置于炸药层之上而避免部分炸药压实,这样既能保持炸药层密度一致,也能保证整个炸药层的爆速一致,从而达到爆炸焊接整个结合界面剪切强度一致的目的。

(3)隔离板和石英砂共同作为能量消散阻挡层,在炸药的顶部形成一个能量聚拢屏障,在炸药爆炸瞬间,可将一部分炸药向上溢出能量阻挡聚拢,进而反作用于复层板上,以此来提高炸药的能量利用率,达到节能效果。

(4)作为隔离板的灰板纸和石英砂均属于常见且易得的低成本材料,并且基本上可以无限投入使用,为规模化的生产提供了经济基础。同时,炸药爆炸瞬间,隔离板和石英砂被炸药能量击飞,相比于聚集能量的金属零部件等其他结构,危险度也大大降低,安全隐患得到了有效控制。

4 结论

(1)通过对比试验验证可知,相比较于传统的爆炸焊接工艺,仅仅采用炸药表面覆盖物的方法,就可实现节能1/3的目的,并且和已公开的节能降耗工艺如双立爆炸法等比较,研发的节能型爆炸焊接生产工艺方法简单可靠,可规模化生产大幅面爆炸焊接复合板,实现节能降耗、安全高效的爆炸焊接生产目的。

(2)使用节能型爆炸焊接工艺生产的产品,通过晶间腐蚀试验以及力学性能试验表明,节能型爆炸焊接工艺在炸药使用量减少30%的情况下,依然得到了高于国家及行业标准规定的性能指标,特别是结合界面剪切强度,大大高出标准要求的210 MPa。

(3)文中试验的节能型爆炸焊接SB-575 N10276金属复合板工艺,同样也可推广应用到其他化工装备用金属复合板如N06022、N06059等哈氏合金的生产工艺中。