航道废弃超细砂新型砂性混凝土性能试验研究

谢凤一,彭义,罗翔云,覃昌佩,江朝华

(1.长江航道工程局有限责任公司,湖北 武汉 430010;2.北京工业大学,北京 102200;3.广西交通设计集团有限公司,广西 南宁 530028;4.河海大学疏浚技术教育部工程研究中心,江苏 常州 213001)

0 引言

砂性混凝土是一种以砂为主要原料的新型混凝土,其主要组成与普通混凝土基本一致,由水泥、粗骨料、细骨料、水和外加剂组成,可以替代普通混凝土使用,其中水泥为胶凝材料,砂被用于普通混凝土中的粗骨料的替代物,粉煤灰、石灰石等矿物粉末则用来取代细骨料,同时必须掺加减水剂降低细粒料的需水量。砂性混凝土不使用石子等粗骨料,与普通混凝土相比,具有相当的强度、更低的水泥掺量(250~400 kg/m3)和水灰比,与普通砂浆相比则有更高的强度,同时可以大量利用砂,有效使用矿粉、粉煤灰等工业废渣[1]。目前砂性混凝土主要用于沙漠等石子缺乏而砂供应量大的地区[2]。

粉煤灰、矿粉、石灰石粉等粉料作为砂性混凝土中的细骨料,或称填料,其种类、用量和细度对新拌和硬化砂性混凝土的性能有显著影响。通常采用惰性或半惰性的、粒径小于80 μm 的火山灰材料用作填料,以提高水化反应和增强致密性[3]。粉煤灰(FA)、硅灰、矿粉(GGBS)、石灰石粉、天然或人工火山灰是制备普通混凝土常用的掺合料[4]。目前,砂性混凝土中最常用的填料是石灰石粉,其具有一定活性,能够促进水泥水化反应,并且作为机制砂制备过程中的废弃物,石灰石粉不仅容易获得而且具有一定环保性。Bederina等[5]发现添加石灰石粉后砂性混凝土的粒径分布、流变学和力学性能均有明显改善,能够有效减少浆体的泌水、离析和沉降等现象。但细颗粒的过量添加会导致干混物料的比表面积明显增加,从而显著增加混凝土的用水量。研究表明,具有良好火山灰特性的矿粉和粉煤灰等工业废渣作为砂性混凝土填料,可以充分发挥其密实和水化作用[6]。

航道整治工程中如航道疏浚或岸坡削坡过程会产生大量超细砂,以超细砂为原料制备砂性混凝土替代普通混凝土,现场压制成型制作护面砖或软体排的压载块等就地就近使用,一方面可以大量利用废弃超细砂,减少土地占用,解决固体废弃物处置不当的二次污染问题,降低航道整治工程等对环境的影响;另一方面可以减少水泥用量,降低工程造价,降低碳排放。本文以长江中下游航道整治废弃超细砂为主要原料,以水泥为胶凝材料、矿粉和粉煤灰分别为填料制备新型砂性混凝土,分别进行了两种砂性混凝土不同龄期抗压强度、劈裂抗拉强度和抗冲磨性以及经济性的比较,为其在航道整治工程中的资源化利用提供基础和借鉴。

1 试验材料及方法

1.1 试验材料

1)试验所使用的废弃超细砂具有弱碱性,其pH 值为7.5。在试验前,需将其完全风干。废弃超细砂的化学成分见表1,颗粒级配见表2。此外,其具体矿物组成见图1。

图1 超细疏浚砂XRD 图谱Fig.1 XRD pattern of ultra-fine dredged sand

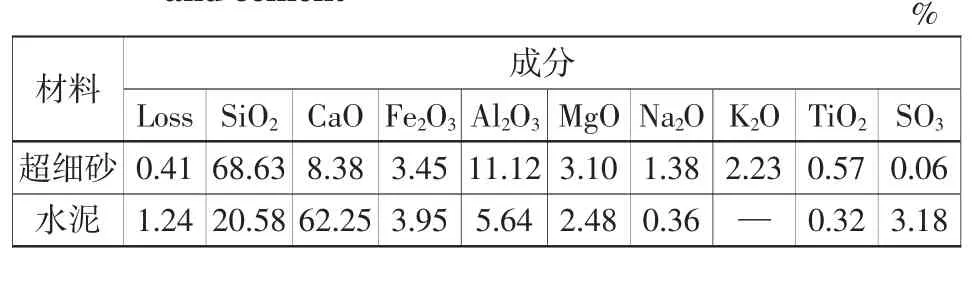

表1 废弃超细砂和水泥的化学成分Table 1 Chemical components of waste ultra-fine sand and cement

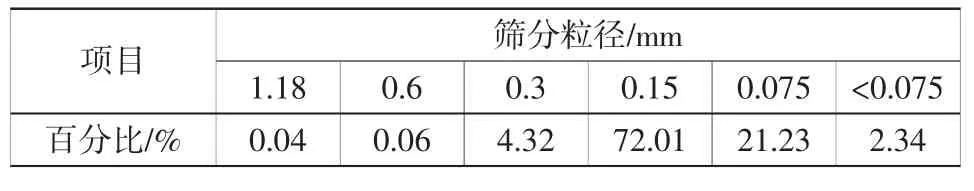

表2 超细疏浚砂颗粒级配特性Table 2 Particle grading characteristics of ultra-fine dredged sand

由表1 可知,废弃超细砂中含有相对较高比例的是SiO2、Al2O3,分别占68.63%和11.12%。从化学成份分析表中可以看出,超细砂中没有有害成份和Cd、Cr 和Zn 等重金属。

由表2 可以观察到,废弃超细砂中小于0.075 mm 的颗粒仅占总质量的2.34%,少于3%的比例。在粒径范围为0.15~0.3 mm 之间,该超细砂的分布比例最高,达到76.33%的含量。最后经过计算,试验所用废弃超细砂的细度模数为0.81。

根据图1 所示,疏浚超细砂的主要矿物组成为石英和长石,其原生矿物的特征峰非常显著。在疏浚超细砂中,SiO2主要以石英和长石晶体的形式存在。

2)水泥:本文使用的水泥为海螺水泥有限公司生产的P·O42.5 普通硅酸盐水泥,安定性良好,化学成分见表1。

3)粉煤灰和矿粉:Ⅱ级粉煤灰,密度为2 130 kg/m3,勃氏比表面积为289 m2/kg,需水量比104%。矿粉S95 级,密度为2 870 kg/m3,勃氏比表面积为425 m2/kg。

4)减水剂:南京水利科学研究院生产的聚羧酸减水剂,为浅棕色液体,密度1.07 g/cm3,固含量20%左右。

1.2 试验方法

根据预定比例,取适量废弃超细砂、水泥和粉煤灰等材料,精确称量后放入UJZ-15 型砂浆搅拌机中进行干拌混合,以确保彻底均匀的混合效果。在干拌过后,加入适量水进行湿拌,搅拌时间为2 min。同时,加入0.5%的减水剂。根据操作步骤,将经过均匀混合的材料倾倒入尺寸为100 mm×100 mm×100 mm 的三联试模中。接着,使用HZJ-A 型混凝土振动台进行2 次振动成型,每次振动持续1 min,以确保混合物的密实。成型后,将试模表面覆盖一层薄膜,并等待24 h 后进行脱模操作。脱模后,将试件放置在标准条件下进行养护,直到达到规定的养护时间,其中抗冲磨性能、劈裂抗拉和抗压强度检测依据DL/T 5150—2017《水工混凝土试验规程》进行。

1.3 配合比设计

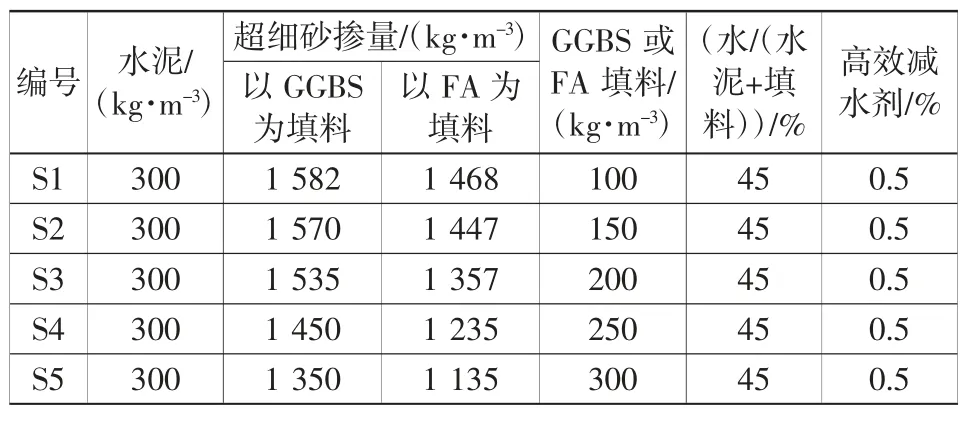

砂性混凝土配合比设计首先确定水泥、砂、填料干混物料的掺量。本文制备的疏浚砂块体拟替代普通混凝土制备路面砖、护面砖等,块体的强度需达到C30 要求。因此,水泥含量固定为300 kg/m3,粉煤灰或矿粉填料掺量分别为100 kg/m3、150 kg/m3、200 kg/m3、250 kg/m3、300 kg/m3。通过测定干混物料最大堆积密度确定其最优配合比,测定的步骤如下:1)将疏浚砂掺加到一定量的水泥、填料中均匀拌合并振动30 s;2)继续掺入疏浚砂拌合振动直至达到预设的体积。质量除以体积即得到干混物料的堆积密度,可以认为最大堆积密度下干混物料具有最优的颗粒级配从而最终能够获得最高的强度。检测结果见表3。

表3 砂性混凝土试验方案Table 3 Test schemes of sand concrete

从表3 中可知,随着填料掺量的增加,干混物料的最大堆积密度增加到达最高后降低,矿粉和粉煤灰填料砂性混凝土干混物料最大堆积密度分别为2 035 kg/m3和1 857 kg/m3。成型时掺加水泥与填料总和的0.5%的高效减水剂(SP),水/(水泥+填料)为0.45。

2 结果及讨论

2.1 抗压强度

填料种类和掺量对抗压强度的影响见图2。试验结果表明砂性混凝土存在最佳填充量。抗压强度随着填充量的增加而增大,当矿粉和粉煤灰的掺量分别为200 kg/m3和150 kg/m3时,抗压强度达到最大值,随着掺量的不断增加,强度逐渐减小。7 d 的最大抗压强度分别为21.4 MPa 和17.0 MPa,对应28 d 的抗压强度分别为36.5 MPa和30.1 MPa。

图2 填料的类型和掺量对砂性混凝土抗压强度的影响Fig.2 Influence of type and dosage of fillers on the compressive strength of sand concrete

砂性混凝土的最佳强度与最优的颗粒骨架密切相关,较高的密实度对应着较高的强度。由于细颗粒数量的增加砂性混凝土变得更加密实。在达到最大密实程度之前,填料的细颗粒占据了砂粒与砂粒内部孔隙之间的空隙,从而增加了混合物的密实度。当空隙被填满后,细小的颗粒就会取代砂粒,在相同的体积和密度下,砂的比例就会降低。Al-Saffar[3]表明填充物减少了空隙,增加了混凝土的密度、稳定性和韧性,认为在混凝土中添加细粒GGBS 或FA 作为填料可以纠正或优化粒径分布,以提高密实度,从而提高强度。

除了孔隙填充效应外,GGBS 或FA 的火山灰性质也有助于试件抗压强度的发展。研究表明,在混凝土中添加GGBS 或FA 可以提高混凝土的密实性、稠度和长时间的稳定性。这种影响可以提高抗压强度,减少干缩,从而提高耐久性。此外,添加GGBS 填料的砂性混凝土在不同养护时间的抗压强度均高于FA。主要原因是与FA 相比,GGBS 具有更高的比表面积和更细的颗粒。此外,与FA 相比,GGBS 的火山灰作用更活跃,其对强度的改善作用也更明显。

2.2 劈裂抗拉强度

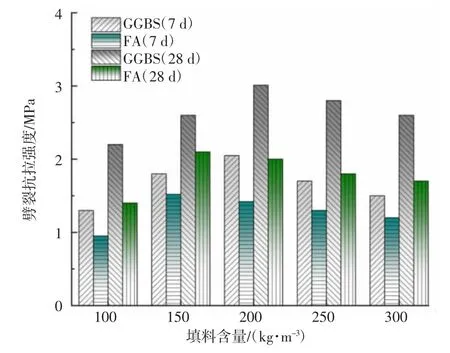

填料类型和掺量对试件劈裂抗拉强度的影响见图3。

图3 填料类型和掺量对试件劈裂抗拉强度的影响Fig.3 Influence of type and dosage of fillers on the splitting tensile strength of sand concrete

从图3 中可知,随着填料掺量的增加,砂性混凝土的劈裂抗拉强度逐渐增大,直至达到最大值,然后逐渐减小。GGBS 和FA 的最佳掺量分别为200 kg/m3和150 kg/m3,在最佳掺量下,掺GGBS 填料的砂性混凝土7 d、28 d 劈裂抗拉强度分别为2.05 MPa 和3.01 MPa,掺FA 的分别为1.52 MPa 和2.10 MPa。

劈裂抗拉强度的变化趋势与抗压强度的变化趋势相似。砂性混凝土的劈裂抗拉强度也取决于填料的密实度、类型和掺量。填料如GGBS 或FA通过填充于超细砂粒之间的空隙,有效增加密实度,从而提高试件强度。掺GGBS 的砂性混凝土比掺FA 的具有更高的劈裂抗拉强度,这是由于GGBS 的颗粒更细,掺入GGBS 后,砂性混凝土的粒径分布较好。此外,更大的颗粒总表面积也有利于火山灰反应的进行。更细的颗粒和更高的火山灰活性,使得掺入GGBS 后可以快速地发生火山灰反应,水化产物的填充降低了总孔隙率,增加了密实度,改善了混凝土的微观结构。

2.3 抗冲磨性能

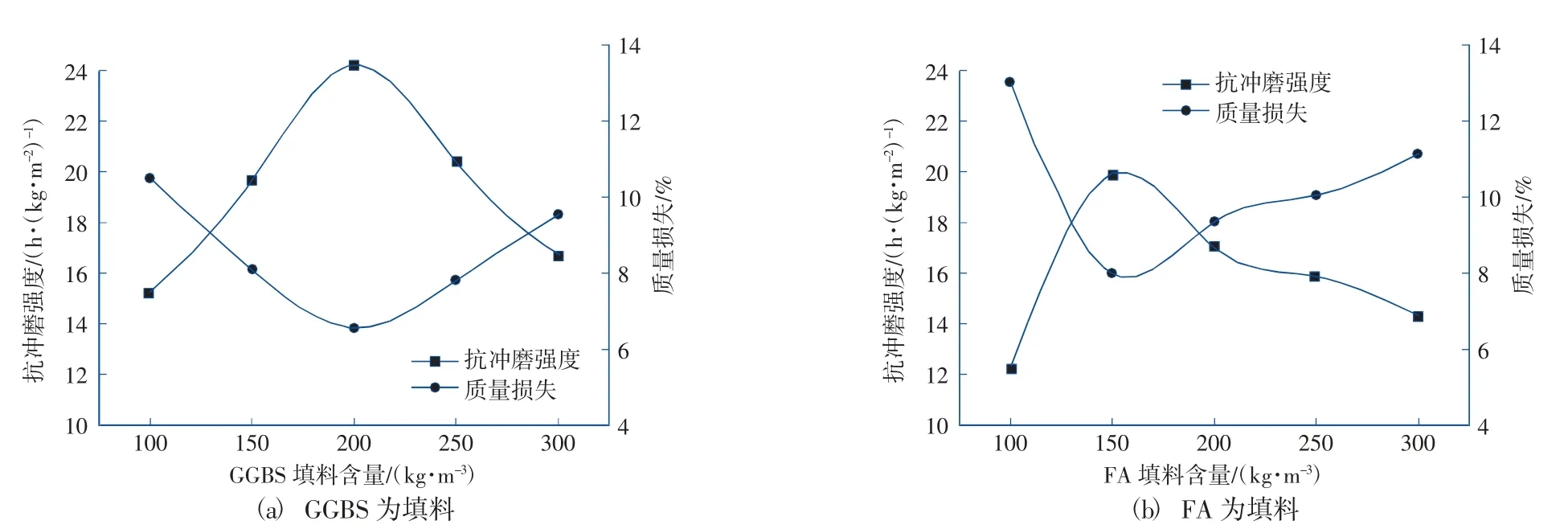

不同填料及不同掺量的砂性混凝土的质量损失和抗冲磨强度试验结果见图4。

图4 填料类型和掺量对砂性混凝土抗冲磨性能的影响Fig.4 Influence of filler type and content on abrasion resistance of sand concrete

从图4 中可以看出,砂性混凝土的质量损失在达到最优值后开始增加,而抗冲磨强度在达到最大值后开始下降。同样,GGBS 和FA 填料的最佳掺量分别为200 kg/m3和150 kg/m3,最佳GGBS掺量下,试件的质量损失率和抗冲磨强度分别为6.50%和24.10 h/(kg/m2),最佳FA 掺量的试件质量损失和抗冲磨强度分别为8.10%和19.50 h/(kg/m2)。GGBS 更细的颗粒和更高的比表面积,提高了试件的强度和抗冲磨性能。已有研究报道,抗冲磨性能与孔隙结构密切相关。Rao 等[7]认为,通过改变混凝土的孔隙率和孔隙大小,并加入一些辅助胶凝材料,如FA、硅灰和GGBS,可以提高混凝土的抗冲磨性能。此外,Sofia[8]发现活性填料水化后可以有效改善骨料界面,从而提高抗压强度。随着水化硅酸钙C-S-H 凝胶数量的增加,砂性混凝土的孔隙率降低,试件强度增加。因此,通过在砂性混凝土中适量添加GGBS 和FA 细颗粒,有效填充了原本存在的空隙,进一步优化了混凝土的内部结构,不仅减小了孔隙尺寸,使混凝土更加紧密,还显著提高了砂性混凝土的抗压强度。这种优化设计不仅增加了混凝土的整体密实性,还改善了其力学性能,使其具备更高的耐久性和抗冲磨性能。因此,掺入GGBS 和FA 细颗粒对于砂性混凝土的性能提升具有重要意义。

2.4 经济分析

当废弃超细砂作为主要原料时,与普通C30混凝土相比,单方造价如表4 所示。在计算中,考虑了废弃超细砂的运输费用,按40 元/t 计算。这种利用废弃超细砂的混凝土方案不仅在成本上更具竞争力,还有助于减少环境负荷和资源浪费。废弃超细砂的运输费用的计算是为了全面评估使用废弃材料所带来的经济效益。通过合理利用废弃超细砂,可以实现资源的有效回收利用,并在工程项目中降低成本。

表4 普通C30 混凝土和废弃砂砂性混凝土单方材料费对比Table 4 Comparison of the cost per cubic volume of ordinary C30 concrete and sand concrete made with waste sand

从表4 可知,与基准C30 混凝土相比,单方超细砂砂性混凝土生产成本降低31.1%,成本节约将为生产商带来显著的经济优势。超细砂砂性混凝土还能够广泛利用矿粉、粉煤灰等工业废渣,进一步提升了其环境可持续性。通过有效回收和再利用这些工业废渣,不仅减少了废弃物的排放,还将资源利用效率提高到了一个全新的水平,将废弃超细砂转化为一种有价值的建筑材料。这一创新解决方案不仅带来了成本节约,还提升了可持续发展的实践高度,为推动绿色建筑和可持续发展做出了重要贡献。

3 结语

1)结果表明,在固定水泥掺量下,随着填料的增加,砂性混凝土的强度先增大到最大值,然后减小。GGBS 和FA 的掺量分别为200 kg/m3和150 kg/m3时,超细砂混凝土具有最优强度,28 d时,试件抗压强度分别为36.5 MPa 和30.1 MPa,抗劈裂强度分别为3.01 MPa 和2.10 MPa。

2)用超细废砂制备的砂性混凝土具有良好的抗冲磨性,最佳抗冲磨强度分别为24.10 h/(kg/m2)和19.50 h/(kg/m2),具有良好的抗冲磨性能。对GGBS 和FA 作为砂性混凝土填料的对比研究表明,前者掺入制备的砂性混凝土在不同龄期力学和耐久性能均优于后者。主要是由于GGBS 有更细的颗粒、更好的颗粒分布和更高的火山灰活性。

3)通过使用废弃超细砂制备的单方超细砂砂性混凝土,与普通C30 混凝土相比,降低生产成本达到了31.1%的幅度。新型砂性混凝土主要以航道整治工程废弃超细砂为原料制备,具有广泛的应用前景,可以替代普通混凝土用于制作压载块等水工材料,还能在航道整治工程中就地应用。后续有待进一步开展新型砂性混凝土配合比试验和理论方法研究,为其推广应用提供基础。