车轮型面演化对重载机车动态曲线通过性研究

刘鹏飞,郝 凯,王 晨,王 奥

(1.石家庄铁道大学省部共建交通工程结构力学行为与系统安全国家重点实验室,河北 石家庄 050043;2.石家庄铁道大学机械工程学院,河北 石家庄 050043)

1 引言

近年来重载铁路技术正快速发展,轴重的增大和运量的增加为列车运行安全性和轮轨磨耗等问题带来了极大挑战[1]。曲线轨道是铁路上的薄弱环节,长期以来重载铁路小半径曲线段存在着较为严重的钢轨磨耗、轨面剥离乃至车辆脱轨问题,因此开展车轮磨耗型面演化对曲线通过性能研究,有助于未来重载铁路曲线段的优化设计和改造。

近年来,针对曲线几何参数对重载列车曲线通过性能的影响,国内外学者开展了深入的研究:文献[2]通过分析曲线半径、欠超高对货车转向架曲线通过性的影响,指出减小外轨超高可降低轮轨磨耗;文献[3]研究LM车轮型面与不同类型钢轨匹配时轮轨动态作用,提出重载线路轨底坡设置为1/40曲线通过性能最好;文献[4]基于轮轨耦合动力学理论分析曲线通过时轮轨力相互作用与技术匹配性能之间的关系;文献[5]研究重载铁路曲线几何参对钢轨磨耗的影响,指出合理的设置曲线超高和轨底坡有助于改善钢轨侧磨;文献[6]基于轮轨磨耗及疲劳损伤耦合关系,分析重货车曲线通过性能,提出最小曲线半径建议取值;文献[7]研究重载铁路钢轨磨损和损伤行为,指出疲劳裂纹和钢轨磨损之间存在竞争性和限制性的耦合关系。到目前为止,相关研究主要针对曲线半径、超高、轨底坡以及磨耗和疲劳损伤等方向,分析曲线通过性能的影响,有力促进了重载铁路工程科学问题的研究。六轴机车是当前我国繁忙干线铁路上的主要牵引车辆,具有轴数多、轴距长、功率大的特点,而既有线路存在较多的小半径曲线,机车上述技术特点与曲线线路设置条件使得车轮磨耗急剧加速,当前针对车轮型面磨耗演化问题,对不同曲线半径下机车轮轨接触特性的影响规律需深入研究。因此,通过分析六轴机车车轮磨耗规律,评估不同磨耗阶段型面在不同半径曲线上的动态适应性,从而从轮轨减磨的角度提出重载铁路曲线半径设置建议。

2 机车动力学模型及车轮磨耗预测

2.1 车辆-轨道耦合动力学模型

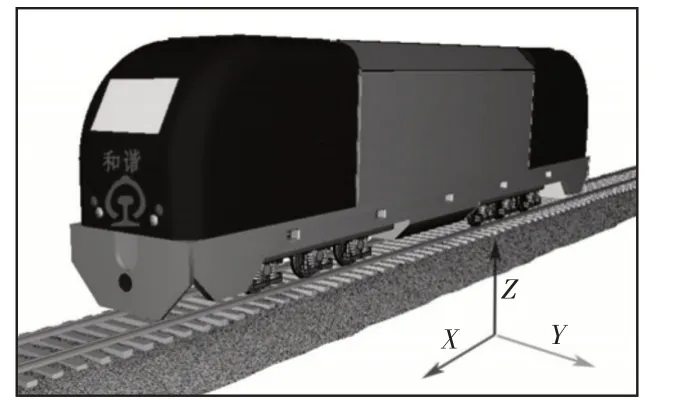

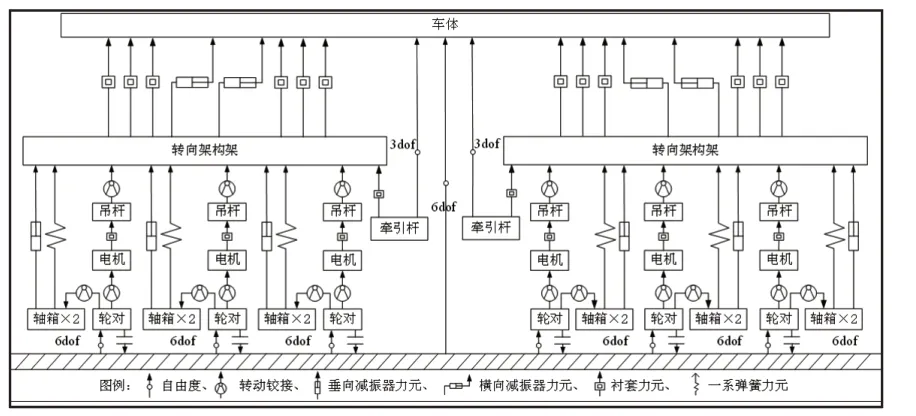

在UM软件中由下而上,建立共84个自由度机车动力学仿真模型,如图1 所示。模型拓扑图,如图2 所示。该模型由1 个车体、2 个构架、2 个牵引杆、6 个电机、6 个轮对和12 个轴箱组成。建模过程中充分考虑轮轨接触几何关系和油压减振器等非线性特性。

图1 机车动力学模型坐标系Fig.1 Locomotive Dynamics Model

图2 机车模型拓扑图Fig.2 Topology Diagram of Locomotive Model

车轮磨耗演化选用移动质量钢轨模型,该模型考虑钢轨Y、Z方向平移以及X方向旋转三个自由度。在动力学仿真计算时,为了减小计算时间,选用无质量钢轨模型,该模型忽略轨枕质量块,钢轨与基础之间只具有横、垂向刚度和阻尼[8]。

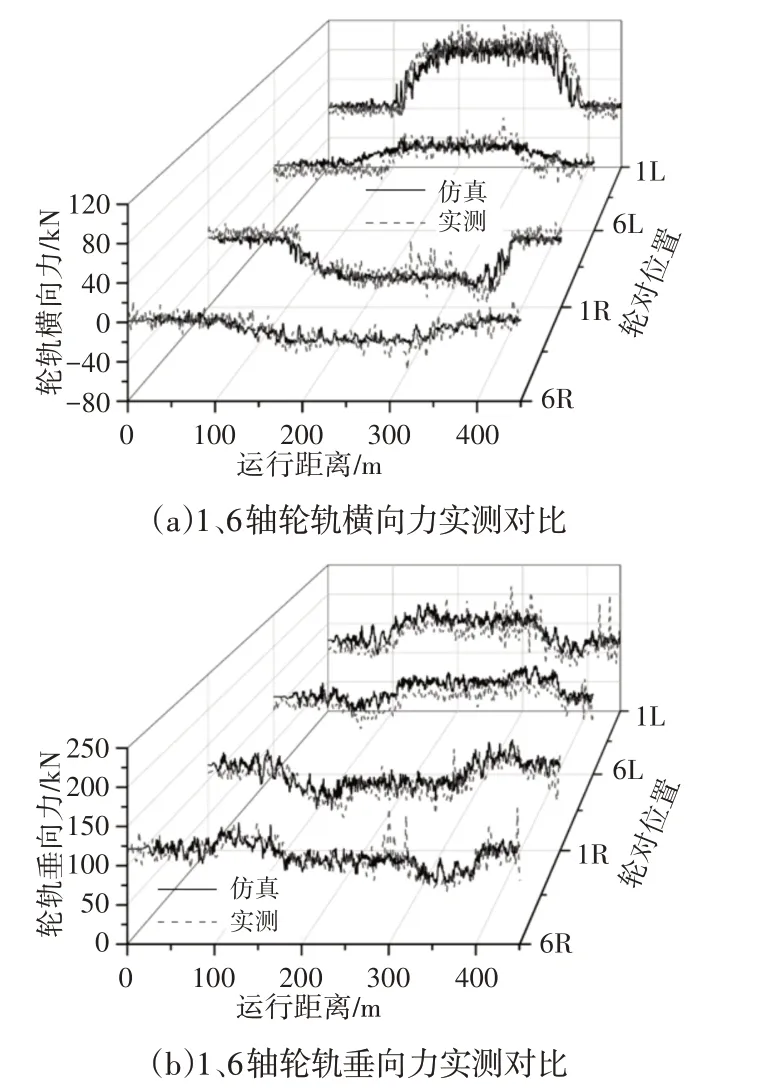

2.2 动力学模型验证

设置仿真线路条件:直线100m、缓和曲线70m、曲线半径300m、曲线长160m、超高120mm,轨顶摩擦系数0.25;轨道谱选用我国三大干线轨道不平顺,60kg/m钢轨,JM3踏面,轨底坡1/40,运行速度70km/h,惰行工况。对比报告[9]中实测数据,可得1、6位轮对轮轨横、垂向力变化结果,如图3所示。重载机车通过曲线时,1位轮对左、右轮垂向力实测值分别在148.46kN、87.76kN附近波动,仿真结果在154.48kN、95.34kN上下波动,6位轮对左、右轮轨垂向力实测值分别在134.69kN、107.13kN附近波动,仿真结果143.12kN、107.82kN上下浮动;轮轨横向力进入圆曲线段会有明显增长变化,且幅值波动与实测结果大致接近,验证机车动力学模型正确性。

图3 机车动力学模型验证Fig.3 Locomotive Dynamics Model Verification

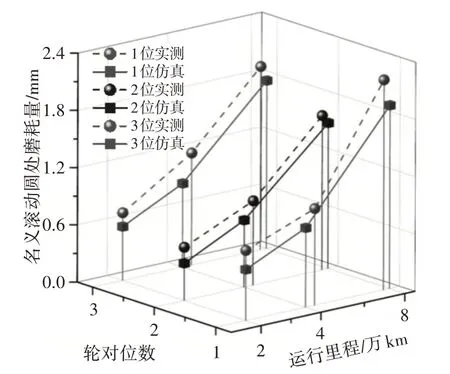

2.3 车轮型面磨耗演化分析及验证

通过对HXD型重载机车进行跟踪检测,测试了运行2.0、4.3、7.7万公里下的车轮磨耗型面。在UM软件中选用Kik-Piotrowski多点接触算法计算轮轨接触斑蠕滑力和法向力及切向力,由此对Archard 车轮磨耗模型进行不同运行里程下的车轮型面演化仿真。选取名义滚动圆位置磨耗量作为验证指标,实测和仿真结果对比,如图4所示。可得仿真(1~3)位轮对整体磨耗量变化与实测结果大致相同,数值上相差不超过0.28mm,其中1位轮对磨耗量要高于其它两位轮对。在(2~8)万公里内,(1~3)轮对实测平均磨耗速率0.244、0.176、0.202mm/万km 与仿真平均磨耗速率0.231、0.189、0.199mm/万km相差不大。

图4 名义滚动圆处磨耗量对比验证Fig.4 Comparison and Verification of Wear at Nominal Rolling Circle

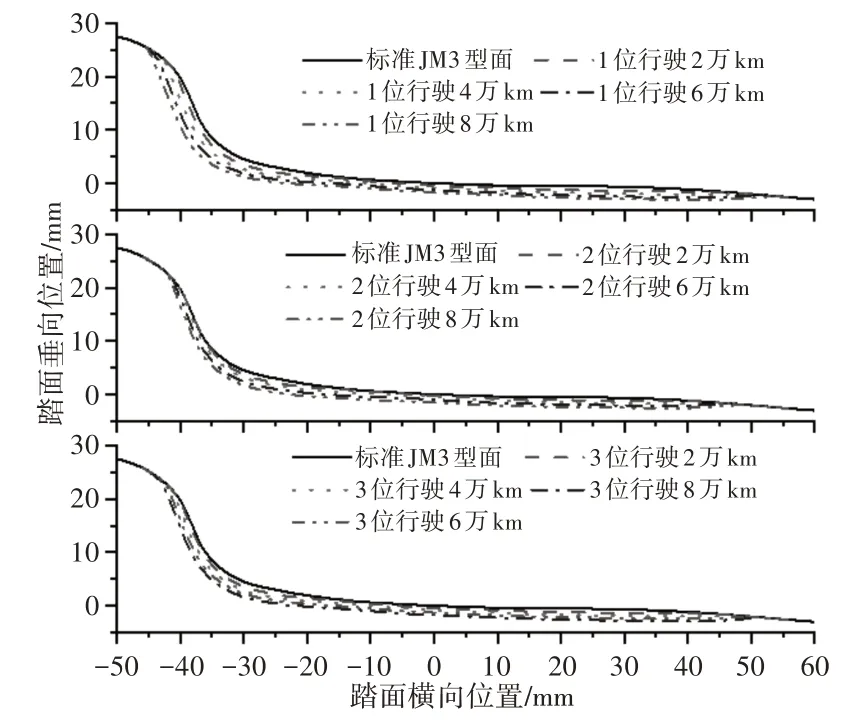

车轮型面磨耗演变过程,如图5所示。其中1位轮对为导向轮对,在踏面(-50~-30)mm位置下车轮型面与标准型面偏离最明显,轮缘磨耗相对零位值踏面磨耗较为严重,2位轮对为中间轮对,轮缘磨耗最小。因此重点以导向轮对为观测对象,提取仿真2、4、6、8万公里下车轮型面(其中0万公里车轮型面也称标准型面)为输入参数,研究机车车轮型面演化在不同半径曲线线路下机车动力学指标以及轮轨磨耗指标变化规律。

图5 不同行驶里程下仿真车轮型面变化Fig.5 Simulation Wheel Profile Changes Under Different Mileage

3 动力学、磨耗相关指标及线路设置

目前动力学评价指标广泛的应用到评判列车的安全性和平稳性,其中安全性指标密切相关是轮轨之间相互作用力。磨耗指数和表面疲劳损伤指标应用也非常广泛,逐渐成为研究车轮磨耗和疲劳损伤相关的评价指标。

3.1 评价动力学性能指标

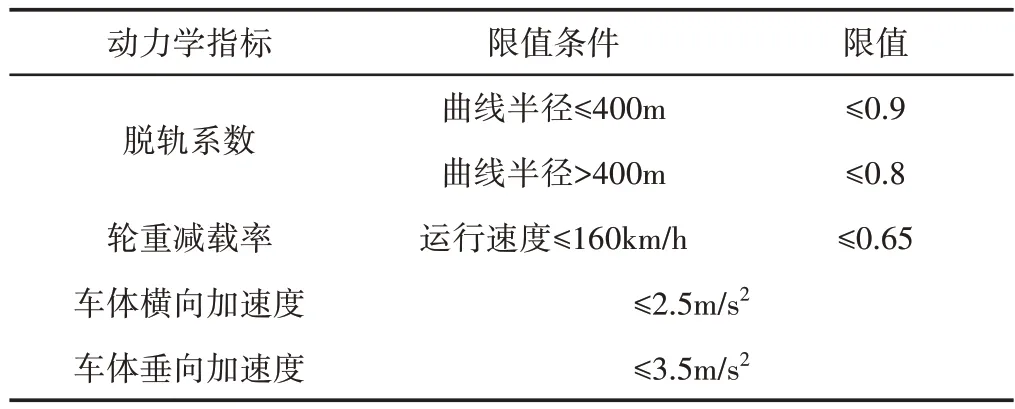

根据我国GB/T5599-2019《机车车辆动力学性能评定及试验鉴定规范》标准[10],可以得到机车车辆动力学限值,如表1所示。

表1 机车动力学限值标准Tab.1 Standard of Limits for Locomotive Dynamics

3.2 评价轮轨磨耗参数

在曲线线路上轮轨磨耗评价参数重要的有轮对冲角和轮对横移量两个参数,其中轮对冲角反映车轮轮缘与钢轨侧面磨耗的倾向,而轮对横移量反映了轮对接触点在钢轨磨耗的位置。由于轮轨间磨耗不单单在曲线上,有学者提出磨耗指数来评判轮轨间磨耗量变化情况,目前应用最多的爱因斯磨耗指数[11-12],如式(1)所示。

式中:Tx、Ty—纵向、横向蠕滑力;ξx、ξy—纵向、横向蠕滑率;Tγ—磨耗数;A—接触斑面积;Iw—磨耗指数。

轮轨接触表面疲劳损伤是在循环载荷的作用下,由微小的裂纹进一步扩展,进而造成轮轨断裂等危害。为了评价轮轨接触状态的疲劳程度,俄罗斯学者提出表面疲劳指数如下[13]:

式中:N—轮轨接触斑处法向接触力;k—材料纯剪切屈服应力;p0—接触点的最大压力。

3.3 仿真线路工况

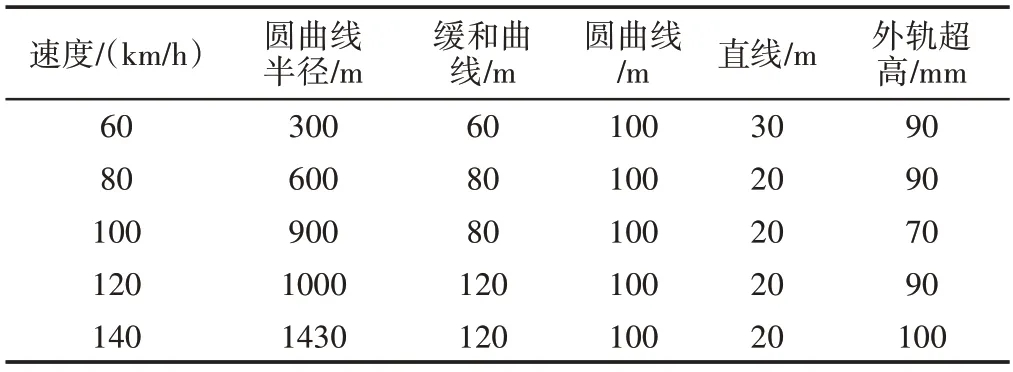

不同线路工况的几何参数和机车车辆运行速度会对轮轨间相互作用产生重要的影响,随着运行速度的增加,会加快车轮和钢轨的磨耗速率。综合考虑运行速度、超高、圆曲线半径等参数,选用报告[9]对实测曲线线路几何参数统计结果,设置仿真线路工况,如表2所示。其中圆曲线段统一100m,其目的为后续数据处理减小计算量。在动力学仿真数据处理中,3σ最大值和均方根值(RMS)两种滤波方法应用最多,这两种方法分别反映数据极值特性变化和数据整体平均特性变化[14]。

表2 曲线线路参数设置Tab.2 Curve Line Parameter Setting

4 计算结果分析

4.1 曲线线路轮轨横、垂向力分析

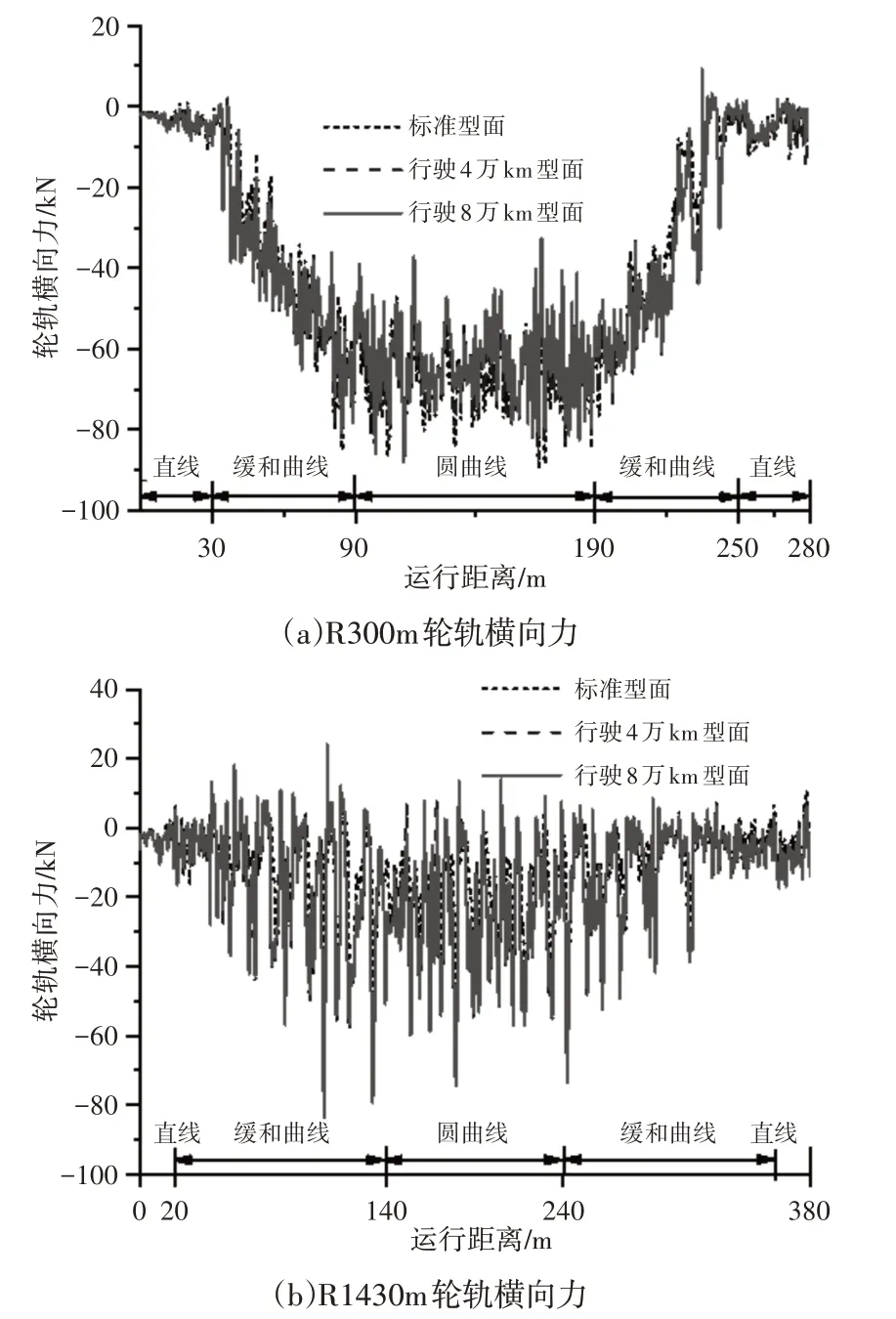

由于论文篇幅,只列举机车模型以0、4、8万公里车轮型面通过300m、1430m半径曲线时,轮轨横、垂向力变化情况,如图6所示。

图6 车轮型面演化在不同曲线半径下轮轨横、垂向力变化Fig.6 The Wheel/Rail Lateral and Vertical Forces of Wheel Profile Evolution Changes Under Different Curve Radius

发现磨耗车轮型面对轮轨垂向力影响较小,但轮轨横向力在圆曲线段上幅值有明显变化,运行里程越高的车轮型面在圆曲线段波动越大,轮轨横向力作用力变化越剧烈,且1430m曲线半径下轮轨横向力要低于300m曲线半径。

轨道不平顺的激扰使得轮轨横、垂向力在直线、缓和曲线、圆曲线段有明显的差别,其原因是不同线路条件下数值积分产生奇异现象以及数据各态历经性的影响,为分析机车过曲线时真实规律,只分析圆曲线段相关指标变化。

4.2 曲线线路动力学指标分析

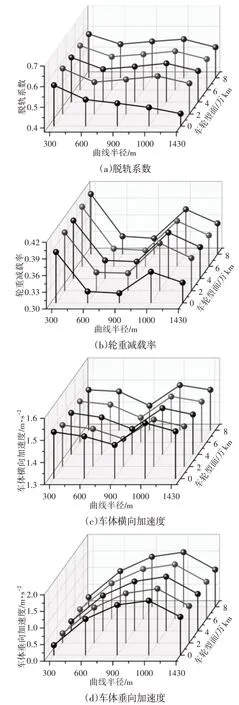

选用3σ滤波方法来分析动力学指标的极值特性变化规律。从图7可以看出,标准型面下脱轨系数随曲线半径的增长呈减小趋势,由最大值0.58减小到最小值0.43,减小率为25.8%,当曲线半径在(600~1430)m范围内时,2万公里车轮型面比标准型面下的脱轨系数高,其中,在300m曲线半径下脱轨系数最大为0.61,而(2~8)万公里车轮型面对脱轨系数影响不明显。(0~8)万公里车轮型面下轮重减载率和车体横向加速度,在(900~1000)m呈现出急剧增长的趋势,且在900m曲线半径取得最小值;车体的垂向振动加速度随着曲线半径的增长,整体呈增长趋势,在1000m达到最大值,随后开始减小,其中车轮型面运行里程越高,对应的垂向晃动就越大。

图7 车轮型面演化在不同曲线半径下动力学指标变化Fig.7 The Dynamics Index of Wheel Profile Evolution Changes Under Different Curve Radius

车轮型面演化在初始磨耗阶段影响最大,随后随着轮轨型面匹配优化,磨耗后型面动力学指标处于稳定变化阶段,整体动力学指标处于限值标准内。

4.3 曲线线路轮轨磨耗指标分析

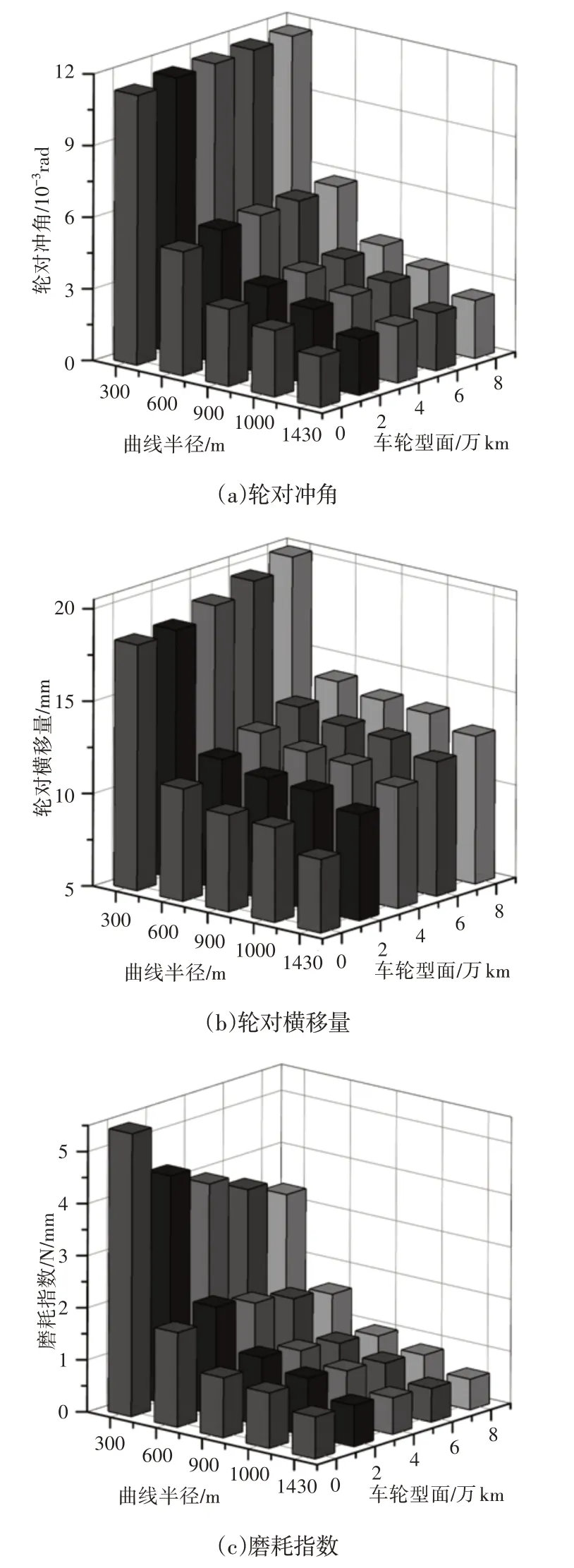

轮轨磨耗指标选用均方根处理方法,研究磨耗指标平均特性变化规律,如图8所示。

图8 车轮型面演化在不同曲线半径下磨耗指标变化Fig.8 The Wear Index of Wheel Profile Evolution Changes Under Different Curve Radius

轮对冲角、轮对横移量、磨耗指数、表面疲劳损伤指数在标准型面下随曲线半径的增长而减小,且在(300~600)m半径曲线减小幅度最大,分别为54.1%、39.4%、66.5%、47.1%;不同行驶里程下车轮型面对轮对冲角影响较小,整体变化较为稳定;随着不同运行里程增加导致(1~3)位车轮型面发生改变,使得轮对横移量呈增长变化,磨耗接触点位置向远离滚动圆位置移动;当曲线半径为300m 时,随着运行里程增加,磨耗指数显著减小(5.43~3.32)N/mm,而在1430m 半径曲线下,磨耗指数缓慢减小(0.81~0.58)N/mm,可得曲线半径越大磨耗指数越小,相应的磨耗速率越低;与标准型面相比,2万公里车轮型面疲劳指数急剧增长,随后疲劳损伤指数呈减小变化。

综上所述,车轮型面演化会造成轮对横移量增加,轮轨接触面积变大,整体磨耗量减小,在初始阶段轮轨型面匹配不佳,可能引起疲劳损伤指数增加,随后轮轨磨耗速率趋于稳定,使得疲劳损伤影响逐渐降低。

5 结论

(1)基于车辆-轨道耦合动力学理论,建立机车动力学模型和车轮磨耗预测模型,与实测数据进行对比验证,发现仿真模型与实测数据相差较小,验证模型准确性。

(2)标准车轮型面运行到2万公里,动力学指标有明显变化,而(2~8)万公里车轮型面的演化对动力学指标影响较小,整体趋于稳定;曲线半径增大,有助于降低安全性指标,为了兼顾安全性指标和平稳性指标,建议设计线路曲线半径选择900m左右最佳。

(3)曲线半径在(300~600)m 时,轮轨磨耗指标减小幅度最大,随后趋于稳定;整体曲线半径越大对应磨耗指标越小,磨耗速率越低;设计曲线线路半径应避免(300~600)m。