直联电驱动桥壳模态灵敏度分析及优化设计

杨明政,陈长征,金毓林,田国才

(1.沈阳工业大学机械工程学院,辽宁 沈阳 110870;2.辽宁曙光汽车集团股份有限公司,辽宁 丹东 118000)

1 引言

伴随汽车使用过程中不断对环境的污染,使纯电动汽车领域受到世界各国的广泛关注。而驱动桥作为汽车主要承载件在传动中起到举足轻重的作用[1-2]。在车辆行进过程中,将受到动载荷作用产生振动,其对车身的结构和整车的性能有直接的影响[3-4]。

目前,国内外学者对驱动桥壳的强度、刚度、振动模态、疲劳性能展开了诸多研究[5-7]。文献[8]对汽车驱动桥壳进行分析与优化,并采用尺寸优化技术对驱动桥壳进行优化。文献[9]采用CATIA软件获得驱动桥壳的3维模型,对桥壳进行刚度、强度与疲劳寿命分析。最后运用粒子群优化算法对汽车保险杠系统进行多目标轻量化设计。而目前在现有的研究中,考虑模态灵敏度对电驱动桥壳提高低阶模态频率的优化设计较少。文献[10]针对动车组车体进行模态灵敏度分析,以车体主要板件厚度作为设计变量,分析整备状态下灵敏度对综合提高车体性能的优化设计方法。

主要针对直联电驱动桥壳的模态频率进行分析及优化设计,通过进行模态灵敏度分析,以提高桥壳低阶模态频率为目标,将质量与最大位移变形作为约束,获得最优解集,并根据优化结果加工了试验件,通过台架试验进行验证。

2 主要技术参数及模态灵敏度分析

2.1 主要技术参数

直联电驱动桥壳主要用于纯电动汽车中,一般包括电机、二级减速器、差速器和半轴等,电机的输出轴连接花键带动减速器的输入轴转动,再经二级减速器减速后将动力传递至差速器,因半轴与差速器间相连接,最后动力经半轴输出到车轮。直联电驱动桥壳主要材料属性,如表1所示。

2.2 模态灵敏度分析

模态频率灵敏度可以用结构自由振动模态方程对设计变量进行微分得到。无阻尼结构自由振动方程为:

式中:K、M—结构刚度矩阵和结构质量矩阵;μi—结构第i个特征值;φi—结构第i个振型向量。对x其求偏导得:

式(2)左乘φiT,由式(1)得:

由式(2)、式(3)得模态频率灵敏度:

式中:fi—桥壳第i阶模态频率。

3 直联驱动桥的模态分析

3.1 直联电驱动桥有限元模态分析

当直联电驱动桥固有频率与动载荷作用发生振动所产生的频率相接近时,可能产生共振。使车辆零部件产生变形或破坏等,从而降低了其安全性能,对人身安全造成威胁。通过进行模态分析得到直联电驱动桥壳前六阶固有频率及振型,如图1所示。

图1 直联电驱动桥壳前六阶模态振型Fig.1 The First Six Modes of the Direct-Connected Electric Drive Axle Housing

据仿真结果可知,其直联电驱动桥壳的固有频率范围在(53~538)Hz 之间,低频时直联电驱动桥做上下振动,高频时既上下振动同时产生扭转,直联电驱动桥壳的低阶模态固有频率为53.075Hz,很接近50Hz,存在发生共振的风险。故需通过选取桥壳壁厚为设计变量来进行优化设计,以提升低阶模态频率,既可以提升了整车的平顺性和安全性能,又使驾驶车辆可以更加安全和舒适。

3.2 直联电驱动桥试验模态分析

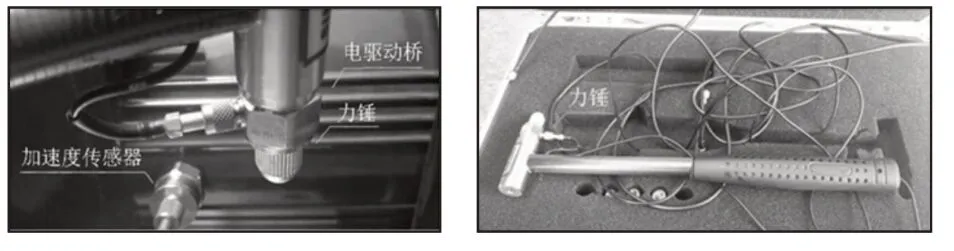

模态试验选取Impact 锤击法,模态测试采取单点激振多点测量。首先将直联电驱动桥壳分成互相连接的测点,使用力锤对电驱动桥进行激励,然后通过加速度传感器将信息传递至采集仪,最后通过振动分析软件进行分析,其模态测试流程图,如图2所示。

图2 模态试验流程图Fig.2 Flow Chart of Modal Test

根据有限元仿真结果与模态锤击试验所测得数据进行对比分析,并算得前六阶模态的试验与仿真结果的相对误差值,相对误差图,如图3所示。

图3 相对误差图Fig.3 Relative Error Graph

通过对有限元模态与试验模态数据的分析,其所产生的相对误差全部在6%以内,为误差允许范围内。通过仿真与试验数据的对比可以确定其有限元模型具有一定的准确性,可信度较高,为接下来的分析过程做好准备。锤击模态试验现场,如图4所示。

图4 锤击模态试验现场Fig.4 Hammer Modal Test Site

4 设计变量选取及模态灵敏度分析

4.1 设计变量选取

为使优化效果好,同时又保证电驱动桥所有性能的要求,故对其进行优化设计。根据桥壳的受力情况与形状尺寸,并在设计人员的建议下,选取8个剖切截面。分别取各截面的壁厚作为设计变量,共11个变量,如图5所示。设计变量上、下限取值范围,如表2所示。

图5 桥壳主体壁厚变量Fig.5 Variable Wall Thickness of the Main Axle Housing

表2 桥壳主体取值范围Tab.2 Value Range of Axle Housing Body

4.2 模态频率灵敏度

选取直联电驱动桥壳主体各截面壁厚为设计变量,对不同设计变量其低阶模态灵敏度进行分析,模态灵敏度分析结果,如图6所示。根据模态灵敏度分析结果可知:

图6 壁厚变量相对灵敏度分析结果Fig.6 Relative Sensitivity Analysis Results of Thickness Variables

(1)截面H桥壳主体与端盖连接处Dh11对低阶模态频率影响最大,其模态灵敏度为负值,说明适当减轻连接处的质量能有效提高桥壳低阶模态频率。同理截面C半轴连接件与端盖连接处Dh4模态灵敏度也为负值,故与Dh11相似。

(2)截面D处桥壳端盖壁厚Dh5与截面B处半轴连接件壁厚Dh3对桥壳低阶模态频率也有较大的影响,其模态灵敏度为正值,即适当增加端盖与半轴连接件壁厚能提高桥壳低阶模态频率。

(3)截面B弹簧座处的壁厚Dh2与截面G处壁厚Dh9对桥壳低阶模态频率影响很小。但所选的11个设计变量对直联电驱动车桥壳的各项性能均会产生较大的影响,故将所选的11个设计变量同时作为优化变量进行结构优化。

5 直联电驱动桥壳优化设计

5.1 模态优化设计数学模型

考虑桥壳主体壁厚值在生产过程中存在的不确定性,故对直联电驱动桥壳进行优化设计时,需首先考虑桥壳的模态特性。与强度相比模态是影响全局的特性,模态特性是优化设计中需要首先考虑的,或同时兼顾模态与强度等因素。这里进行优化设计时,以提高低阶模态频率为目标,桥壳质量减小或者不变与最大位移量设为约束条件,建立的优化数学模型如下。

式中:fj—桥壳j个模态频率;M—桥壳质量;Mmax—质量上限值;Dh1~Dh11—桥壳结构设计变量;Dhmin、Dhmax设计变量下限和上限;H—桥壳在最大铅锤力工况下的最大位移,其要小于《汽车驱动桥台架试验评价指标》中要求的上限值,设计变量为各部分截面壁厚。该优化数学模型综合考虑了提高桥壳模态频率同时满足强度要求。

5.2 优化结果及分析

该优化分析中,综合桥壳质量与模态频率按式(7)建立的优化数学模型,其优化结果更好。依据所取的设计变量,建立响应面优化模型。最后获得结构的优化结果,优化后桥壳各个截面的壁厚,如表3所示。优化后电驱动桥壳前六阶模态频率,如表4所示。优化后桥壳的低阶模态频率从53.075Hz提高到65.26Hz,桥壳质量减少至52.7kg。

表3 优化结果Tab.3 Optimization Results

表4 优化后桥壳模态Tab.4 Optimize the Mode of Rear Axle Housing

优化后低阶模态频率提高到65.26Hz能完全避开路面作用的激励频率(0~50)Hz。优化后所选的设计变量桥壳主体壁厚的变化趋势与模态响应对设计变量的灵敏度值的变化是一致的,这进一步验证了先进行模态灵敏度分析可以使桥壳低阶模态频率优化效果更好,可以得到仅通过优化设计达不到的效果结果。

6 直联电驱动桥的强度与刚度校核

汽车道路行驶时实际受力情况相对复杂,运动状态时常改变,致使实际工况极其恶劣。通常会受铅垂力作用,故选取最大铅垂力工况进行仿真分析与试验研究。如纯电汽车在上述极限工况条件下桥壳达到强度、刚度的要求,就符合纯电汽车的规范使用要求。

6.1 最大铅垂力工况下强度校核

当汽车满载行驶在极限工况下时,其最大铅垂直力工况下分析结果,如图7所示。从分析结果得,直联电驱动桥在最大铅锤力工况下,其最大位移变形约为0.306mm,根据国家标准QC/T534-1999中的规定,汽车在满载行驶时每米轮距最大变形量不能超过1.5mm/m,此时桥壳每米轮距变形量为0.306÷1.525≈0.21mm/m,变形量符合国家设计要求。

图7 桥壳位移图Fig.7 Axle Housing Displacement Diagram

6.2 桥壳垂直弯曲强度试验

依据标准QC/T 533-1999《汽车驱动桥台架试验方法》搭建试验台,对直联电驱动桥壳进行垂直弯曲强度与刚性试验,试验现场,如图8所示。

图8 垂直弯曲试验Fig.8 Vertical Bending Test

进行台架试验对桥壳强度校核时,在桥壳两侧弹簧座处施加载荷作用,经过多次试验,均未发生断裂。在刚性试验中,最大位移变形量为0.34mm,与仿真结果对比所产生的误差为11.2%,误差值在合理范围内故优化后的桥壳满足强度与刚度要求。

7 结语

通过以纯电动汽车的直联电驱动桥壳为研究对象,建立了桥壳的仿真模型,并进行了锤击试验验证了所建立仿真模型的准确性;又针对桥壳的受力情况与形状尺寸,选取8个剖切截面。分别取各截面的壁厚作为设计变量;通过对所取设计变量进行的模态灵敏度分析,据分析结果选取变量对桥壳进行优化设计,优化后桥壳低阶模态频率约提高了12Hz;最后,对优化后的桥壳进行了台架试验,校核了强度与刚度均满足要求。