采用状态观测器的DCT液压抗干扰控制方法

楚雪平,王晓玲

(1.河南职业技术学院智能制造学院,河南 郑州 450046;2.河南科技大学图书馆,河南 洛阳 471023)

1 引言

双离合自动变速器[1-3](Dual Clutch Transmission,DCT)的结构相对简单,不仅具有机械效率高的优点,又能实现动力无中断换档,有效提高了车辆的动力性和经济性[4-6]。DCT通过控制电磁阀的输入电流来控制阀芯运动,进而控制液压油流量,最后通过液压油控制DCT活塞运动,使安装在活塞上的主动摩擦片与从动摩擦片紧密结合,从而实现换挡[7-9]。然而,在系统中存在各式各样的干扰因素影响着控制DCT的精度,其中液压油的清洁程度决定着液压系统的工作效率,另外DCT的传动过程会受到机械摩擦的影响,同时电磁干扰也会影响电源稳定程度[10-13],为了消除各种干扰因素来提高控制精度,这里主要针对各种干扰条件下的DCT压力展开研究。

文献[14]针对DCT 起动控制问题,提出一种非线性三步控制方法,能够实现起步车速跟踪,但是没有考虑不确定性的影响;文献[15]为了提高DCT的换挡品质,采用线性二次型最优控制(LQR)方法确定换挡过程中离合器目标转矩,并采用遗传算法对LQR优化,最终得到换挡品质更优的离合器目标转矩,在一定程度上提高了换挡品质,但是没有考虑不确定性,不符合工程实际;文献[16]为了实现对DCT结合位置的快速和准确控制,提出了一种自适应滑模控制方法,取得了具有较好的控制效果,但是没有考虑滑模控制的抖振问题;文献[17]为了确保DCT工作时所需液压信号的准确性和平稳性,提出了一种液压控制方法,一定程度上实现了液压控制,但是准确度不高。为此,将DCT的工作过程分为两个阶段,提出了一种滑模鲁棒控制方法,利用自适应律估计出不确定性,并设计了状态观测器来估计活塞位移,实现了对DCT液压的精确控制,大幅改善了DCT的换档品质。

2 DCT工作状态分析及模型建立

2.1 DCT工作状态分析

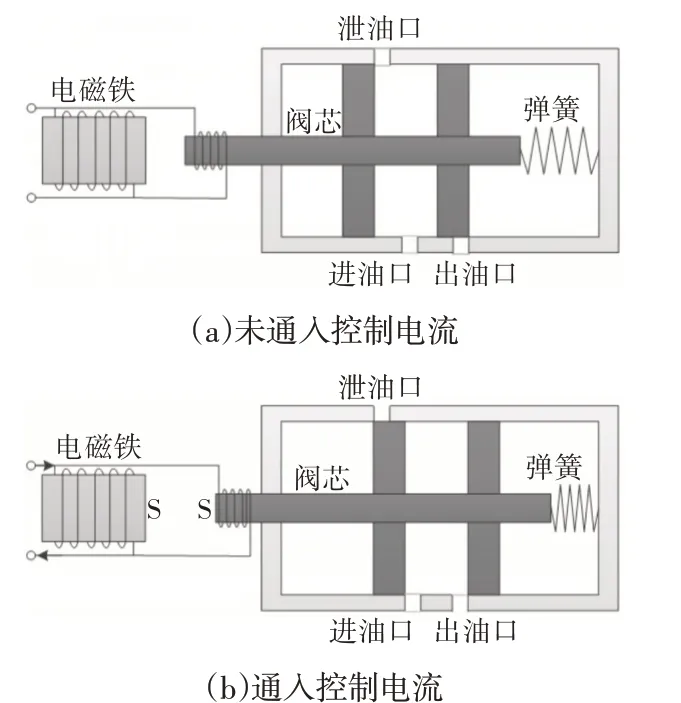

DCT控制传动的过程为:控制电流—电磁阀阀芯—液压油流量—DCT活塞—摩擦片,来实现调节系统液压,从而完成奇、偶数档位的无动力中断换档。DCT电磁阀结构,如图1所示。

图1 DCT电磁结构Fig.1 Structure of DCT Solenoid Valve

当电磁铁未通入控制电流时,如图1(a)所示。进油口与离合器油腔相通,进油口液压和离合器油腔液压相同,阀芯在右侧弹簧力的作用下向左移动,此时泄油口打开,出油口关闭,液压油经进油口流入,经泄油口流出,离合器油腔内液压为0,离合器摩擦片分离;当电磁铁通入控制电流时,如图1(b)所示。由右手螺旋定则可知,电磁铁的右端为S极,阀芯左端为S极,则电磁铁会对阀芯产生一个向右的磁力,阀芯向右移,此时泄油口关闭,出油口打开,液压油从进油口流入,经出油口流出至离合器油腔,离合器油腔内液压增大,离合器摩擦片逐渐结合,从而实现换挡[18]。

经分析可知DCT的工作过程分为两个阶段:空程阶段用来消除DCT摩擦片之间的间隙;滑磨阶段是液压增长过程,使DCT摩擦片紧密结合从而完成换挡。DCT液压的变化曲线,如图2所示。

接下来对空程阶段和滑磨阶段分别建立不同的数学模型。

2.2 空程阶段数学模型

电磁阀的动力学方程描述[19]为:

式中:kv—电磁阀内弹簧弹性系数;xv—电磁阀阀芯位移;ki—电磁阀内电磁铁对于阀芯的电磁力系数;Pc—电磁阀出油口液压,即离合器油腔液压;Av—阀芯面积。

电磁阀阀芯位移xv满足[19]:

式中:q—电磁阀输油口流入离合器的液压油流量;ρ—液压油密度;d—电磁阀出油口半径;Cv—电磁阀阀芯阻尼系数;Ps—电磁阀进油口液压。

由于DCT 在运行中存在着机械摩擦、电磁干扰以及油液污染等不确定性的影响,所以控制系统需要具备一定的鲁棒性,才能实现对DCT的精确控制。电磁阀输油口流入DCT油腔的液压油流量q与离合器油腔液压Pc满足[19]:

式中:E—液压油的弹性模量;Vp—DCT油腔容量;Ap—DCT活塞受压面积;xp—DCT活塞位移;d—DCT受到的不确定性总和。

则DCT的动力学方程如下:

式中:mp—DCT活塞和主动摩擦片的质量和;Cp—DCT活塞阻尼系数;kp—DCT油腔内回位弹簧的弹性系数;R0—DCT活塞外半径;Ri—DCT活塞内半径;ωe—DCT油腔旋转角速度。

综上分析,DCT在空程阶段的数学模型,如式(1)~式(4)所示。

2.3 滑磨阶段数学模型

空程阶段主要用来消除DCT 摩擦片之间的间隙,而滑磨阶段则通过摩擦片紧密结合来完成换挡,那么滑磨阶段与空程阶段的区别在于活塞位移达到了最大值,是恒定不变的,所以在滑磨阶段的数学模型可描述为[19]:

式中:xpmax—DCT活塞最大位移。

这里控制目标是使DCT 油腔压力精确跟踪如图2 所示的DCT工作压力。

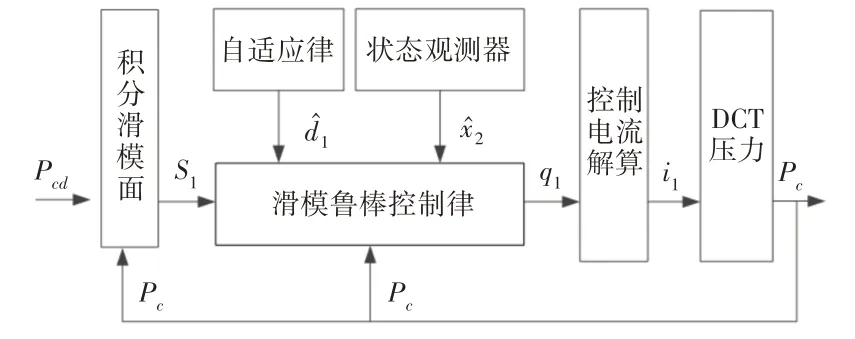

3 空程阶段滑模鲁棒控制律设计

针对DCT空程阶段的鲁棒控制,首先构建了积分滑模面,然后设计了滑模鲁棒控制律,并利用自适应律来准确估计不确定性,同时提出状态观测器来估计DCT活塞位移,最终解算得到控制电流,从而实现对DCT空程阶段的精确控制。控制系统结构,如图3所示。

图3 空程阶段控制系统结构Fig.3 Control System Structure of Idle-Phase

3.1 滑模鲁棒控制律设计

定义DCT油腔液压与期望液压的误差为:

式中:Pcd—DCT的期望液压。

对式(6)求导得:

构建积分滑模面S1:

对式(8)求导得:

式中:k1>0。

DCT油腔的液压油流量q是液压油液压的直接控制量,则在积分滑模面式(8)的基础上,设计液压油流量为:

接下来利用Lyapunov 稳定性定理证明,DCT 油腔的液压油流量式(10)能够确保稳定跟踪期望液压。

考虑Lyapunov函数V1:

对式(12)求导,并将式(7)、式(9)代入得到:

将DCT油腔的液压油流量(10)和不确定性自适应律式(11)代入式(13),化简得:

由Lyapunov稳定性定理可得到油腔液压油流量式(10)能够确保DCT稳定跟踪期望液压。

3.2 状态观测器设计

虽然设计的液压油流量式(10)能够确保DCT稳定跟踪期望液压,但需要知道离合器活塞位移xp确定值,故通过设计状态观测器来估计活塞位移xp。令x1=xp、x2=,则设计状态观测器为:

其中,k4>0。

接下来利用Lyapunov稳定性定理来证明状态观测器能够准确估计DCT活塞位移。

考虑Lyapunov函数V2:

对式(16)求导得:

将状态观测器式(15)代入,化简可得:

由Lyapunov 稳定性定理可证明状态观测器能够准确估计DCT活塞位移。

则状态观测器的滑模鲁棒控制律为:

3.3 控制电流解算

由于DCT油腔的液压油流量q是液压油液压的直接控制量,但是液压油流量是由电磁阀的电流信号控制的,所以需要对控制电流进行解算。

根据式(2)可解算得到电磁阀阀芯位移xv为:

则由式(1)解算得到电磁阀的控制电流为:

4 滑磨阶段滑模鲁棒控制律设计

在滑模鲁棒控制律的设计过程中,滑磨阶段与空程阶段的区别在于DCT活塞的位移xp是已知的,即xp=xpmax。控制系统结构,如图4所示。

图4 滑磨阶段控制系统结构Fig.4 Control System Structure of Friction-Phase

定义DCT油腔液压与期望液压的误差为:

对式(22)求导得:

构建积分滑模面S2:

对式(24)求导得:

其中,k5>0。

由于DCT油腔的液压油流量q是液压油液压的直接控制量,在积分滑模面式(24)的基础上,设计液压油流量为:

式中:k6>0—不确定性d的估计值,则的自适应律如下:

利用Lyapunov 稳定性定理证明可知,DCT 油腔的液压油流量式(26)能够确保稳定跟踪期望液压。

考虑Lyapunov函数V3:

对式(28)求导,并将式(23)、式(25)代入得:

将DCT 油腔的液压油流量式(26)和不确定性自适应律式(27)代入式(29),化简可得:

根据Lyapunov 稳定性定理得到:油腔液压油流量式(26)能够确保DCT稳定跟踪期望液压。

由式(1)、式(2)可解算得到,DCT在滑磨阶段的滑模鲁棒控制律为:

则DCT工作全过程的滑模鲁棒控制律为:

5 实验结果分析

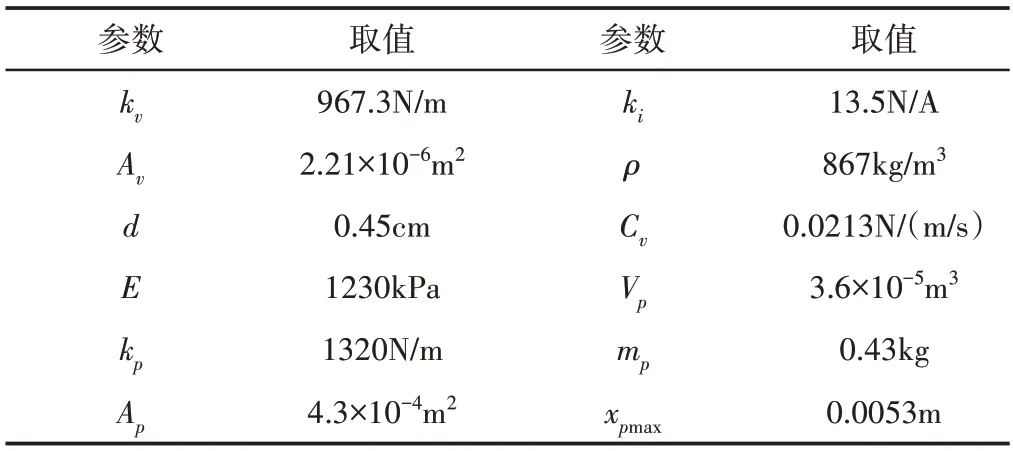

5.1 实验参数

为了验证设计的滑模鲁棒控制方法对DCT液压抗干扰的有效性,在Matlab 环境下,设置仿真时间长度为2s,不确定性d=30kPa/s,DCT参数,如表1所示。

表1 DCT参数Tab.1 DCT Parameters

选取滑模鲁棒控制律参数,如表2所示。

表2 滑模鲁棒控制律参数Tab.2 Parameters of Sliding Mode Robust Control Law

5.2 液压跟踪仿真

为了突出提出的滑模鲁棒控制方法的优越性,采用文献[20]的模糊PI控制方法与提出方法对DCT液压进行跟踪仿真,得到结果,如图5所示。其中,液压跟踪结果,如图5(a)所示。液压跟踪误差,如图5(b)所示。

图5 液压跟踪仿真结果Fig.5 Pressure Tracking Simulation Results

由图5看出:文献[20]中设计的模糊PI控制方法能使DCT基本跟踪期望液压的变化趋势,但是最大跟踪误差为100kPa,偏差很大,不能满足精确跟踪期望液压的要求;而提出的滑模鲁棒控制方法能够使DCT准确跟踪期望液压,最大跟踪误差仅为10kPa,能够满足精确跟踪期望液压的要求。

5.3 不确定性估计和状态观测器的仿真

为了验证提出的自适应律式(11)、式(27)对不确定性估计的准确性,给出了不确定性估计结果,如图6所示。

图6 不确定性估计结果Fig.6 Uncertainty Estimation Result

由图6看出:设计的自适应律可在0.3s内准确估计出不确定性,最大估计误差仅为1kPa/s,表现出了更优的快速性和准确性。

另外,为了验证状态观测器式(15)对活塞位移xp的估计准确性,给出了活塞位移xp的估计结果,如图7所示。

图7 活塞位移xp估计结果Fig.7 Estimation Result of Piston Displacement

由图7看出:设计的状态观测器可准确估计活塞位移xp,最大估计误差仅为0.3×10-3m,准确度较高。

6 结论

为了消除各种干扰因素对DCT 液压控制的影响,并提高DCT液压的跟踪精度,利用自适应律估计出不确定性,并设计了状态观测器来估计活塞位移,最终给出了滑模鲁棒控制律。通过仿真实验得出结论:

(1)设计的滑模鲁棒控制方法可使DCT准确跟踪期望液压,最大跟踪误差仅为10kPa,精确度较高;

(2)设计的自适应律可在0.3s内准确估计不确定性,最大估计误差仅为1kPa/s,表现出了更优的快速性和准确性;

(3)设计的状态观测器可准确估计活塞位移,最大估计误差仅为0.3×10-3m,准确度较高。