昆钢B 型料场扬尘综合治理应用探析

陶传昌 王志富 侯林坤 苏宝 谢志刚

(昆明钢铁控股有限公司炼铁厂)

1 前言

昆钢炼铁厂B 型料场(原矿石料场)始建于2010 年,于2011 年11 月投入使用,共设有700 m×60 m 的两个料条,由三台额定取料量为1 200 t/h 的斗轮式堆取料机搭载三条地面胶带进行堆取料作业。初期建设属于露天物料堆场,主要堆存粉矿、精矿、白云石等烧结生产物料及球团矿南非块等高炉冶炼所需物料,场地内配备的环保设施主要为料条两侧的60 支高压水枪及两台增压泵为主;2021 年随着本部环保搬迁转型二期综合料场项目建设,原矿石堆场在露天料场的基础上增加网架和氟碳面漆金属压型钢板封闭结构成为大棚室内堆场改型为B 型料场,原物料堆存职能也因工艺要求做出较大调整,主要堆存球团矿、焦炭、烧结矿等块状物料;物料含粉率、含尘量明显增加,在风力的作用和堆取料机作业过程中产生高度落差的情况下,往往会产生大量粉尘,不仅给企业带来造成物料风蚀的损失和严重的环境管控压力,更是影响到职工的身心健康。实际生产中一直存在配套环保设备设施数量不足、作业过程中扬尘较大,管控困难等问题,存在较大的扬尘外溢环保风险。

针对这些问题,炼铁厂环保管理领导小组从生产实际出发,结合昆钢公司对无组织排放管控的相关要求,采取一系列措施对现场进行环境进行升级改造,在大棚增设环保设备设施进行优化处理,有效实现了扬尘不外溢、内部可管控、拉运过程再巩固的良好作业环境,缓解了环保和生产的双重压力,很大程度改善了员工的作业环境。

2 采取的主要措施-设置防风抑尘墙

2.1 防风抑尘墙工作原理

“防风抑尘网”又被称做“防风网障”或“防风抑尘墙”,广泛应用欧美、日本等发达地区,因其抗风能力强、运行效果好,近几年在国内众多厂矿企业也开始推广应用。其主要制作材料为新型复合材料,参照空气动力学相关原理,以风洞实试验为依找到最佳的结构设计参数,根据需要在专业工厂加工成多种尺寸的网装板,再拉运到使用现场组装成网状结构,使用现场组装好的这种网状结构称作“防风抑尘网”[2]其应用于以下场景:①钢铁厂、焦化厂、煤矿、发电厂、矿物加工厂等企业的物料堆场;②具备物料存储条件的港口码头;③有露天物料堆场的钢铁、建材、水泥等企业;④大型建筑工地、会产生扬尘的道路两侧。

根据国内某矿石料场大型网架大棚的建设经验和对物料起尘量的研究数据[3]。

2.1.1 风速与料堆起尘量

料堆起尘主要分为两大类[3]:堆料和取料过程中的产生的动态起尘和物料堆场表面的静态起尘。动态起尘主要关联于堆取料作业过程中产生的物料落差及装卸强度。静态起尘主要取决于作业环境、物料表面含水量、风速等。在散料堆场中,起尘的必要条件是外界风速的风力使物料堆表面的颗粒产生的向上迁移的力大于自身重力和颗粒之间相互的摩擦力以及其他阻碍颗粒迁移的外力之和时,料堆表面颗粒物才会随风带起离开堆堆表面漂浮而起产生扬尘。

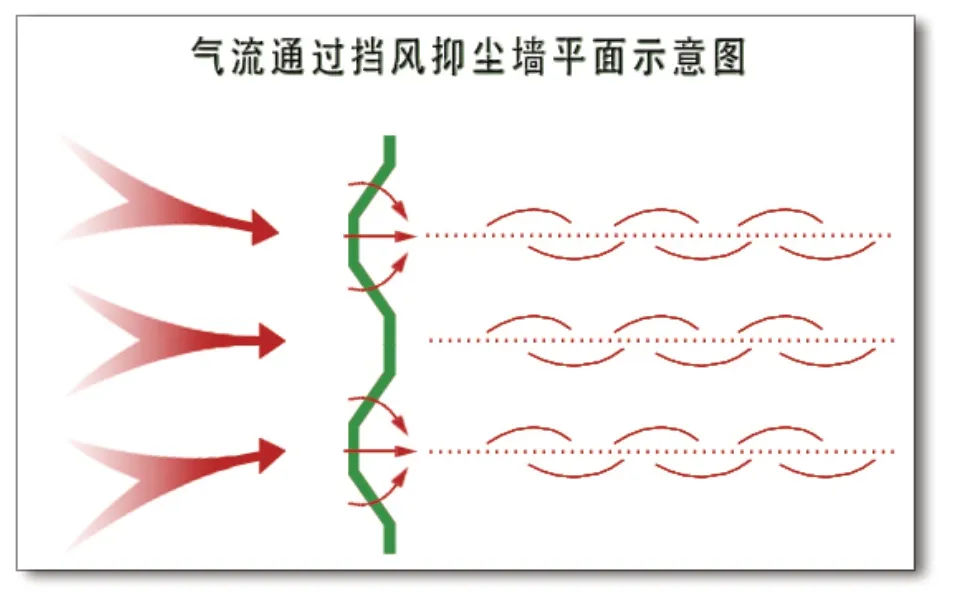

风速与料堆起尘量之间的关系根据物料堆表面粉尘扩散规律的试验来研究如图1 所示:

图1 气流通过挡风抑尘墙平面示意图

料堆起尘量与风速的关系式:

Q=a(V-V0)

式中:Q——料堆起尘量;

a——粉尘粒度分布相关系数;

V——风速;

V0——起尘风速;

从公式可以得出结论,风速差(V-V0)的高次方与物料堆的起尘量大小Q 是成正比关系的。所以,减少起尘的有效方法是降低现场实际风量。

要降低物料的起尘量Q,就要想办法降低“V-V0”的差值。设置防风抑尘网可以将风速V变小,从而达到减少Q 的目的。由此可见使用防风抑尘网是一种减少物料堆场起尘量行之有效的技术措施。

2.1.2 风动能损失量与料堆起尘量大小的关系

目前,挡风抑尘墙分为两类,其中有孔的挡风抑尘墙是指在墙面上开圆形和长条形孔洞的称为有孔挡风墙,未在墙体开孔的则称为无孔挡风墙。根据综合料场物料物料扬尘治理多年的经验,B 型料场来流风速度为3.2 m/s。使用无孔挡风墙后,150 m 以内的风速可降低至0.6 m/s~2 m/s 以内。风流通过无孔挡风墙后改变风向,部分余风从墙体上不进入物料堆场,但风力变得稳定、均匀,能量大幅降低的微风平直地流动,其动能远远小于物料颗粒自身重力和颗粒之间相互的摩擦力以及其他阻碍颗粒迁移的外力之和。

安装无孔防风墙可使150 m 以内风速和风力能量值大幅降低[3],但由于其安装成本较高且风流经过后易形成涡旋影响防尘效果。故在实际生产施工设计中仅在某些特定场景中使用。

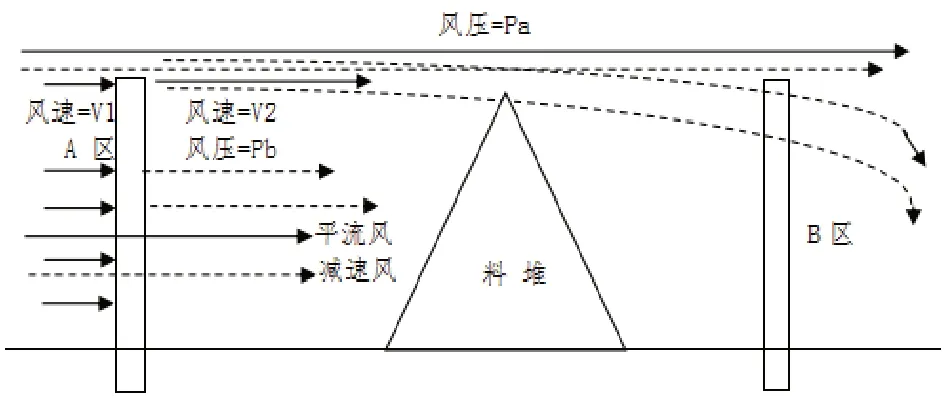

当采用无孔挡风墙时,风压与料堆的共存关系见图2:

图2 采用无孔挡风墙后风向示意图

从图3 中可以看出,当Pa >Pb 或Pc >Pd,A 区域或B 区域就会形成低压区,随着风向往下运动,B 区形成涡流,上升风力带动物料颗粒形成扬尘。

图3 采用有孔挡风墙后风向示意图

当采用有孔挡风墙时风压与料堆的共存关系见图3:

如图4 所示,在A 区域风压均等,穿过抑尘网空洞后减弱风速V2远远小于原始风速V1,同时小于起尘临界风速。

图4 防风板开孔率与防风效果(风速比)关系图

B 区风压大幅下降,不再会反弹形成涡流风,从而没有垂直气流及强湍流抗动,减少了物料场产生扬尘,大大减少了扬尘产生的多种不利影响。

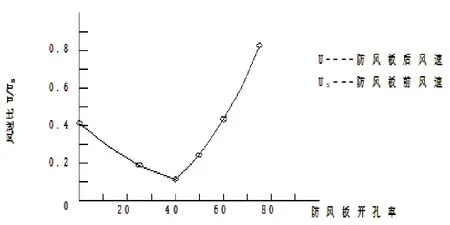

2.1.3 抑尘效果与开孔率的关系

防风板孔洞面积与挡风墙总面积比值称为抑尘网的开孔率,是选择防风网的重要参数。其关系图如图4、图5 所示。

图5 不同开孔率的防风板前后风速比分布图

根据图5 和图6 两个风洞试验得出[1],防风板的开孔率直接关系到原始风速、风量通过防风网后的降低量。当防风网的开孔率在30~50 %期间通过防风网后的风速、风量较小,可以得到较好的防风效果;当开孔率在40~44 %期间时,通过防风网后的风速、风量下降区域达到峰值,风流再附距离最远,可以达到30~50 倍网高度的距离,但是存在在网后10 倍网高距离的风速的减低不明显的情况。

图6 ZWP 型-智能雾炮雾炮在B 型料场布置示意图

2.2 防风抑尘墙应用实践

2021 年6 月,昆钢本部转型搬迁项目推进,二期综合料场建设项目同步启动,新建设C 型料场主要用于堆存粉状物料,原矿石料场堆存的烧结造堆精矿、粉矿迁移至C 型料场存放;矿石料场增设网架大棚(见图7)改型为B 型料场,同时在大棚网架底部区域两侧加装防风抑尘网和抑尘雾炮等环保装置。因其生产职能同步发生改变,主要用于堆存球团矿、焦炭、块矿、烧结矿等含尘量较高的物料。在优化场地结构布局,减少不可抗力对物料理化性质影响的同时也对区域环境污染控制提出了更高的要求。

图7 料堆高压水枪喷淋降尘

在B 型料场封闭工程建设方案中:现场采用780 m×147 m×50 m 的网架大棚对原堆场的两个料条进行了全面封闭,大棚网架边缘与料场水平面约4 米高的区域无法覆盖,风流会通过该区域进入对物料进行侵蚀造成流失浪费,根据大型网架大棚的建设经验和对物料起尘量的研究,采用抑尘网对该区域进行封闭处理。根据昆钢草铺B型料场区域物料堆存状况和实际风速情况,选择开孔率为40~44 %防风网时物料场上风向的防风率最佳,原始风通过网后的风速、风量下降效果明显,风流再附距较长,即避护范围较大。

结合B 型料场堆存物料含水量低、易分散、漂浮流动性强的特殊性,建设后期在原孔隙率为40 mm 的干性抑尘网基础上增加了二次柔性抑尘网,取得了较好的抑尘效果。

3 采取的辅助措施

3.1 抑尘雾炮

抑尘雾炮是大棚物料堆场管控扬尘的重要手段,智能雾炮是将水转化成水雾的一种净化空气抑尘设施,它的原理是通过喷雾口特制的多层环形喷圈和高压雾化系统,将常态水或者其他混合溶液雾化成尺寸在20~150 μm 大小的水雾颗粒,通过高速风机加速后大面积扩散,微小的雾粒大量聚集并漂浮于空气中形成白色云雾气,其颗粒及细小表面张力基本为零,在飘散过程中把空气中的PM2.5 和PM10 粉尘颗粒迅速吸附后聚合在一起最后沉降到料堆表面,达到抑尘的目的。

根据B 型料场的料条分布和雾炮的设备参数指标,结合实际生产过程中物料的堆存计划和物料性质,在料场南北两侧分别设置了6 台工作射程80 米的ZWP-80 型智能雾炮(如图6 所示),两台雾炮间距约为100 米,基本实现整个料场喷淋全覆盖。

3.2 喷淋抑尘

通过喷枪喷头的自动旋转,把高压水均匀地喷洒到堆存物料的上空,在空气中的水在下落过程中形成水滴,到达料堆表面后润湿物料,通过水分子的附着力将细微物料粘结在一起,增加了物料的自身重量,减少因风力作业导致的扬尘。喷淋抑尘技术通常用于长期堆放的物料,因其会增加物料的成球性和含水量,不适合流动性的物料堆,目前主要应用于钢铁厂、采矿场、火力发电厂、港口码头等有物料堆场扬尘严重的工业企业当中。在B 型料场改造建设中,分别在料条两侧生产水管道上增设了25 个PX50 的高压旋转水枪,水流通过枪头后会根据物料的堆存高度和长度自动调整喷射距离和旋转角度(如图7 所示),实现料堆表面的全面润湿。

3.3 胶带机自动洒水装置

通过上述环保管控措施的配合实施,基本可以控制住将堆取料过程中产生的扬尘进行有效控制,为了确保在胶带机物料拉运过程中扬尘不会随料流外溢,在胶带进料和出料口上游均加装自动及手动洒水装置;对容易产生扬尘的物料在进出料场前提前润湿,降低物料扬尘概率。目前已在B 型料场涵盖的三条胶带流程进料端导料槽出口及出料端下料漏斗口上方约600 mm 处增加雾化喷淋头6 个(如图8 所示),与胶带系统料流感应器联锁,在物料通过时自动打开喷淋装置以到达降尘目的。

图8 胶带流程进料端导料槽出口及出料端雾化喷淋

4 生产实践效果

改造完成后的B 型料场各环保设备经过调整优化和试运行,于2022 年7 月正式投入生产使用,配合生产工艺技术调整优化,抑尘效果反应明显,B 型料场物料风蚀、扬尘控制困难等问题得到有效解决,整个物料堆场的作业环境明显提升改善。表1 为2021年与2022 年炼铁厂B 型料场环保设施投入前后工作场所职业病危害因素检测评价结果数据对比情况。

表1 炼铁厂原料作业区B 型料场工作场所职业病危害因素检测评价结果

随着环保设备设施的逐步投入生产实践,相应域内的作业环境逐步发生改善。分析认为,环保管控措施的逐项投入,依次从减少自然环境影响、扬尘棚内集中管控、内部粉尘集中压制,外部流程喷淋巩固等方式强化抑尘效果,生产环境的逐步改善充分证明了环保措施的选择的合理性和环保管控多措并举的必要性。通过B 型大棚扬尘管控,生产作业环境有明显改善(见图9)。

图9 扬尘管控措施实施前后对比

5 结论

为了昆钢B 型料场扬尘综合治理,结合实际对原露天物料堆场进行了大棚封闭,降低自然不可抗力的影响,再通过调整生产工艺,将物料按生产需求结合物料化学性质、产尘量等因素进行分类定置堆存和使用;再配合对B 型料场的防风抑尘网、抑尘雾炮、料堆和胶带喷淋装置等进行同步改造后,B 型料场粉尘得到有效控制,粉尘浓度检测由6.3 mg/m3到1.6 mg/m3,充分改善生产作业环境,降低了环保风险,为大棚堆场的扬尘治理提供了实际指导意义。