玉钢高炉提高钒钛铁水质量实践

杨敬

(玉溪新兴钢铁有限公司炼铁厂)

1 前言

玉钢炼铁厂1 080 m3高炉采用BT 型串罐式无料钟炉顶,炉身本体冷却系统为薄壁炉衬软水密闭循环,共有Φ115 风口20 个,进风面积0.208 m2,配备四座卡鲁金式高效热风炉,采用胶带机自动控制上料,两个出铁口成对角设计,采用图拉法水渣处理系统,采用干法煤气除尘系统处理高炉煤气,有炉顶煤气调压阀组和TRT 余压发电装置,是一座装备水平较为现代的中小型高炉。玉钢由于受矿石资源不足、生产成本高、产品单一的影响,尤其高品位矿石资源严重不足,为了保生存促发展高炉不得不开展钒钛矿冶炼,走差异化提钒炼钢经营道路。但钒钛矿冶炼较普通矿在操作控制上的困难程度随着入炉钒钛比例的上升而急剧增加,渣铁比随入炉品位的降低而升高,炉内透气性会变差,钒钛铁水质量会下降,燃料消耗会升高,生产事故会增多,生产成本会升高。玉钢炼铁厂通过优化完善原燃料质量跟踪、设备保障、调整高炉四大操作制度、强化炉前管控及设备保障,初步掌握了钒钛矿的冶炼规律,2021 年钒钛铁水质量合格率由年初78.65 %提升至99.83 %,钒钛铁水含钒[V]提高至0.26 %。

2 影响钒钛铁水质量因素分析

2.1 炉况波动

维持稳定顺行是高炉钒钛矿冶炼铁水质量稳定的基础条件。炉缸是高炉冶炼过程的中心,必须有充沛稳定的热量保障,炉缸工作状态好坏直接决定了钒钛铁水质量的品质。当炉况出现波动时,炉内煤气流就会发生变化,很容易造成炉衬附着的渣皮脱落出现崩滑料,还会出现挂料、管道行程、煤气流失常等一系列破坏炉缸热状态稳定的问题,这样一来炉内冶炼进程就会被打乱,矿石得不到充足的热量融化,钒钛铁水成份就会受到很大影响。

2.2 原燃料质量

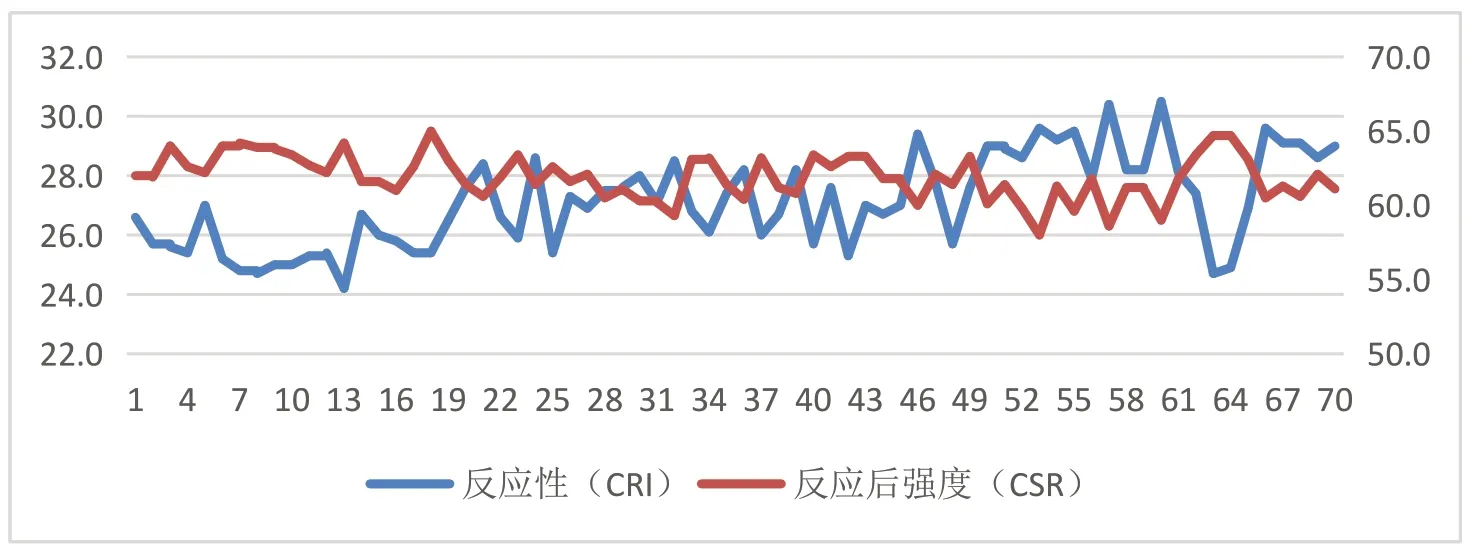

通常说高炉冶炼七分靠原燃料三分靠操作,说的就是原燃料质量好坏对炉况稳定顺行的重要性,只有原燃料质量满足高炉冶炼过程的所需要求,炉况才能长时间稳定顺行,钒钛铁水质量才能得到有效保障。当原燃料质量出现恶化时,比如焦炭反应性上升、反应后强度下降、M40、M10 变差;烧结矿粒度偏碎、碱度波动大、强度下降、低温还原粉化率升高;生矿含粉率上升、球团矿抗压强度降低、入炉有害元素负荷上升等等都会导致炉内料柱透气性变差,炉内煤气流杂乱,炉缸热制度失常,最终导致出炉时钒钛铁水质量超标[1]。另外钒钛铁水中的硫来自于入炉炉料,其中入炉焦炭带入的硫占入炉总硫量的80 %以上,对钒钛铁水含硫影响最大。玉钢1 080 m3高炉由于受燃料价格影响,从2019年10 月开始使用师宗生产的二级焦炭,中下旬使用比例一度提高到50 %,期间高炉炉况出现波动,钒钛铁水质量出格炉次上升较大。进入2020 年2月份,大为焦和干熄焦供应困难,高炉被迫又增加二级焦炭的使用比例,20 日后一直在52 %以上,二级焦的物理性能及冶金性能见图1,热态反应性上升至30.41 %,较之前上升2.76 %,反应后强度为61.16 %,较之前下降3.36 %,M40 最低时不足82 %,CRI 最高达34 %以上,CSR 最低不足58 %,生铁质量大幅下滑,期间炉况波动频繁,导致2 月下旬至3 月上旬期间频繁变换钒钛矿与普通矿冶炼,经济技术指标下滑。

图1 师宗二级焦冶金性能趋势图(2020 年2 月~2020 年3 月)

如果带入高炉的有害元素负荷一段时间内上升较大的话,一定程度上会影响高炉炉况的顺行,从而对钒钛铁水质量产生较大影响。2019年11 月份受采购、库存影响,增加武定球使用比例,碱金属负荷和Zn 负荷持续上升,加上58钒钛球库存不足,高炉使用有害元素较高的昆钢球,2020 年1~3 月平均入炉碱负荷为7.05 kg/t,锌负荷为0.86 kg/t 见图2。碱金属主要来源于入炉矿石,其中烧结矿有害元素含量,Na2O 长期>0.30 %、K2O 长期>0.10 %、Zn 长期>0.045 %;武定球碱金属含量,Na2O:0.251 %;K2O:0.108 %。碱金属在炉内循环富集,加剧焦炭熔损,降低焦炭强度,破坏焦炭在炉内料柱骨架作用,使得原本冶金性能较差的焦炭在炉内进一步劣化,恶化高炉料柱透气性;加剧球团矿在炉内异常膨胀,破坏球团矿冶金性能,还原粉化加剧。另外Zn 负荷上升在炉内炉衬上循环富集形成局部粘结,影响内部煤气流分布,破坏合理的操作炉型。如2019 年11 月至2020年4 月上旬,高炉频繁出现炉温偏低、憋风严重的现象,出铁时铁水大量排Zn,铁水[Zn]由正常时的0.010 %以下上升到0.101 %以上,物理热低于1 420 ℃,含S 高达0.113~0.187 %,钒钛铁水质量大幅出格。

图2 碱负荷、Zn 负荷趋势图(2020 年1 月~3 月)

2.3 炉渣脱硫性能

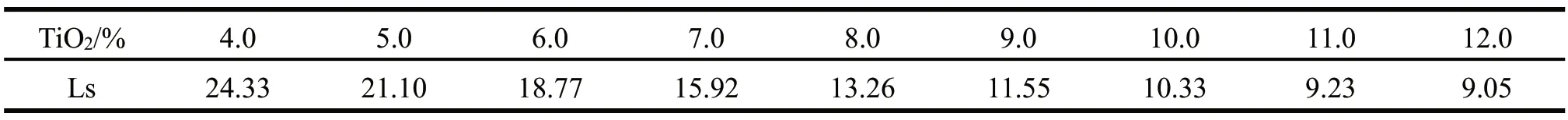

影响高炉炉渣脱硫能力的因素很多,但炉渣的成分、温度和流动性对脱硫效果影响最大。高炉通过造渣可控制炉渣的成分和性质,造渣对钒钛铁水的品种和质量有着重大的影响和作用。炉渣性能的好坏与脱硫系数、炉况顺行以及各项经济技术指标都有密切关系。适宜的炉渣碱度是保证炉渣脱硫的最主要条件,过低或过高都会引起其流动性变差,导致Ls 值降低。钒钛炉渣脱硫能力远比普通炉渣低,在炉渣碱度为一定时,含钛炉渣随TiO2含量增加Ls 会下降见表1。

表1 高炉炉渣Ls 与TiO2 的关系

在一定范围内,不同TiO2的炉渣随碱度升高Ls 会有所升高。在TiO2含量不变的情况下,碱度在一定范围内,含钛炉渣的脱硫能力会随碱度增加而提高。但由于温度升高而引起含钛炉渣变稠时,其脱硫能力反而会下降。含钛炉渣开始变稠的温度与渣中的TiO2含量有关,随TiO2含量增加,变稠的开始温度越低,且开始变稠的反应时间越短。随渣中TiO2上升时,钒钛铁水含S 上升逐步明显,高炉操作上应采取适当提高炉渣碱度,提高风温,降低燃料比等方法控制或调整配矿和用料结构控制,减少Ti 的入炉量。

3 提高钒钛铁水质量的措施

3.1 原燃料质量跟踪管理

通过以上分析得知,原燃料质量是高炉稳定顺行和钒钛铁水质量的主要支撑,玉钢考虑降库存减少资金占用,为了合理利用矿石资源,结合高炉冶炼对烧结矿质量的要求,从根本上了解各种用矿结构的烧结矿质量及主要技术经济指标可能达到的最好水平,从了解矿石的基础特性到各种搭配的综合特性入手,在此基础上利用烧结杯试验进行必要的验证,再到生产实际应用验证,加强工艺过程监督管控,严抓料场造堆料混匀和成分波动,稳定烧结矿质量,强化烧结工序过程监督,稳定烧结矿碱度和亚铁,为高炉的稳定顺行创造良好条件。

高炉操作人员要及时掌握各种原燃料的冶金性能,密切关注入炉料有害元素负荷及冶金性能的变化,及时调整焦炭负荷和炉渣碱度,确保高炉有足够的脱硫能力,定期排碱,控制好有害元素对高炉炉况的影响。玉钢3#高炉炉料结构为配有9 %钒钛精烧结矿和酸性钒钛球团矿构成,烧结系统通过加强料堆取料质量和燃料粒度控制,控制蒸汽使用保障料温稳定,实施厚料层烧结,提高料层蓄热能力,改善烧结矿强度稳定烧结矿质量,烧结矿实物质量见表2。

表2 烧结矿实物质量(%)

3.2 改善高炉炉缸工作状态

3.2.1 选择适宜的送风制度和装料制度

玉钢3#高炉钒钛矿冶炼采用“以稳定下部制度为基础,上、下部制度相结合”的操作方针。为适应原燃料条件、活跃炉缸,使用20 个Φ115风口小套,进风面积0.208 m2,保持合适的风速和鼓风动能,可以使炉内初始煤气流分布合理,送风温度保持在1 190~1 210 ℃,富氧维持在12 000 m3/h 以上。采用大富氧和大风量操作一方面活跃了炉缸,另一方面加强了炉缸氧化性气氛,增强炉缸氧势有利于抑制Ti(C、N)的生成。为了稳定上部气流,结合下部送风制度及原燃料条件,坚持发展中心气流,提高煤气利用率>44 %,料线控制在1.8 m 左右,合理增加入炉矿石批重量,可以使入炉料批数减少,有利于改善高炉料柱透气性,从而降低煤气在二次分布时的界面效应,稳定煤气流分布。

3.2.2 热制度和造渣制度优化

高炉在钒钛矿冶炼过程中,存在“热不得、冷不得、憋不得”的冶炼特点,钒钛炉渣熔点比普通矿高50~100 ℃,炉温过高时钛渣性质不稳定,在高炉炉缸渣中TiO2被还原成高熔点的TiC、TiN 和Ti(C、N)以固相的形式存在,它们通常以颗粒固相质点的形式弥散于和包裹于铁液周围,一方面影响炉况的稳定,另一方面恶化渣铁流动性,进一步影响钒钛铁水质量,并且随着TiO2的上升,使炉渣变稠,影响加剧,TiO2为弱酸性,TiO2不具有脱硫能力,且随渣中TiO2的上升,炉渣脱硫效果呈下降趋势;炉温过低时,因钛渣熔点高易造成渣温不足,渣铁分离差,长期低炉温会导致炉缸热储备不足,炉缸温度降低甚至炉缸冻结。炉温过高或过低都会影响炉渣流动性,兼顾炉渣中TiO2含量选择适宜的炉温和碱度,可以防止钛渣变稠,并使炉渣具有好的脱硫能力和流动性;在日常生产中影响炉渣黏度最主要的因素是碱度,随着炉渣碱度升高,碱性氧化物数量增加,熔化性温度升高,黏度随之上升;同时合适的渣中MgO 可降低炉渣的熔化温度和黏度,改善渣的流动性和稳定性,使脱硫反应速度加快。

钒钛矿冶炼造渣制度要兼顾TiO2含量与炉渣碱度、脱硫能力的关系,钒钛矿中钛渣冶炼与普通矿冶炼在炉渣成分方面最大的区别是由四元渣系CaO~MgO~SiO2~Al2O3变为CaO~MgO~SiO2~Al2O3~TiO2五元渣系后,炉渣的熔化性温度会升高55~65 ℃,渣中Al2O3升高,炉渣的黏度和熔化性温度也会上升,但流动性就会变差,脱硫能力也会降低;炉渣中FeO 的上升,对铁水脱硫十分不利。考虑在五元渣系条件下选择适宜的造渣制度保持炉缸温度充足稳定、良好炉渣的流动性。因此,3#高炉钒钛矿冶炼实际生产情况,炉温调剂主要以煤量调剂为主,要求操作工长勤看风口,密切关注操作参数和原燃料变化,精心操作,准确调剂,提高低硅、钛冶炼的炉温稳定率。

3.2.3 加强炉前组织管理

抓好出铁管理是钒钛矿冶炼过程中的重要环节,及时出净渣铁改善顺行,确保出铁均匀率和下渣率,杜绝因出铁导致炉况波动造成钒钛铁水质量出格。随着钒钛比例上升,渣比、渣中w(TiO2)的升高会使高炉憋风逐渐突显,玉钢3#高炉制定了高炉铁口深度、打泥量、钻头大小、开口方式等出铁质量的相关参数,按照铁口深度在2.8~3.1 m 进行控制,采取分段开口技术,先使用65 mm 钻头开1.1 m 距离,再换成55 mm 钻头一次开穿,出铁时间一般控制在55~75 分钟。为缩短钒钛渣铁在炉内的停留时间,高效做好出铁组织工作,必要时采用两铁口无间隔出铁模式尽快出净渣铁,避免憋风、慢风情况的出现,打乱冶炼进程从而影响铁水质量[2]。

3.2.4 强化设备管理

设备的正常运行是保证高炉钒钛矿冶炼正常生产的重要保障,钒钛矿冶炼中因设备故障造成的空料、大幅减慢风、非计划休风等,都会影响炉况,最终影响钒钛铁水产量、质量,最终导致生产成本上升。玉钢3#高炉强化设备基础管理,优化设备检维修周期,提高生产设备运行稳定水平,坚持以设备运行“零故障”为控制目标,推进设备精细化管理,推行全员参与设备管理,包机到人,做好日常设备的点、巡检及润滑维护工作,落实关键设备的隐患排查和管理维护工作,如煤气在线分析仪、风口成像及炉内红外成像等,将设备故障由事后抢修向事前预防的方向转化,有效避免了因设备故障造成的空料、慢风和非计划休风,为安全、有序、高效的组织高炉生产,提高钒钛铁水质量提供保障。

4 实施效果

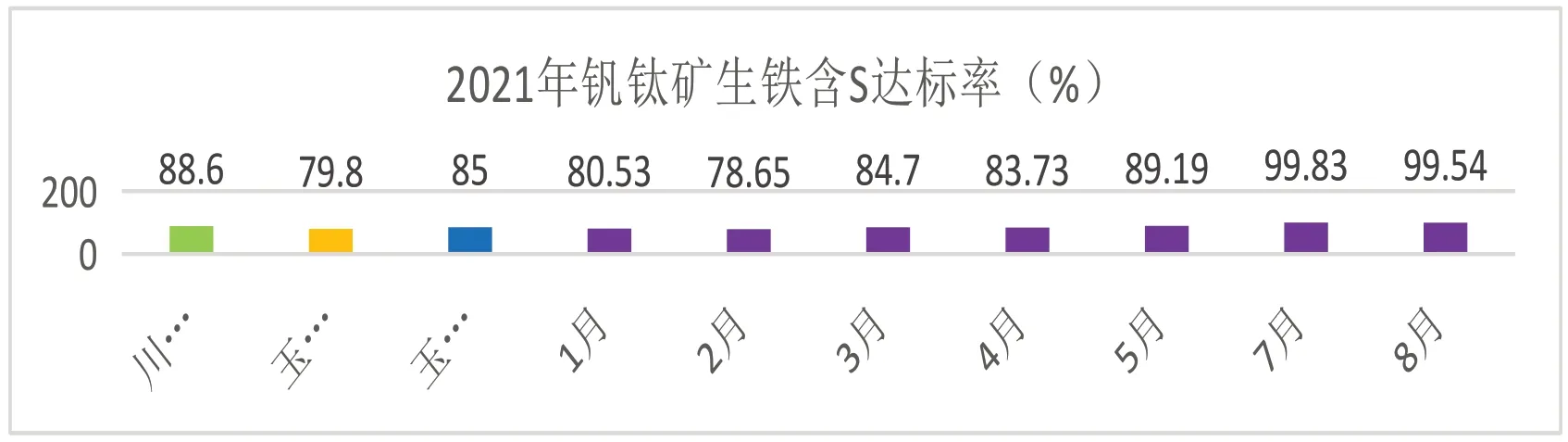

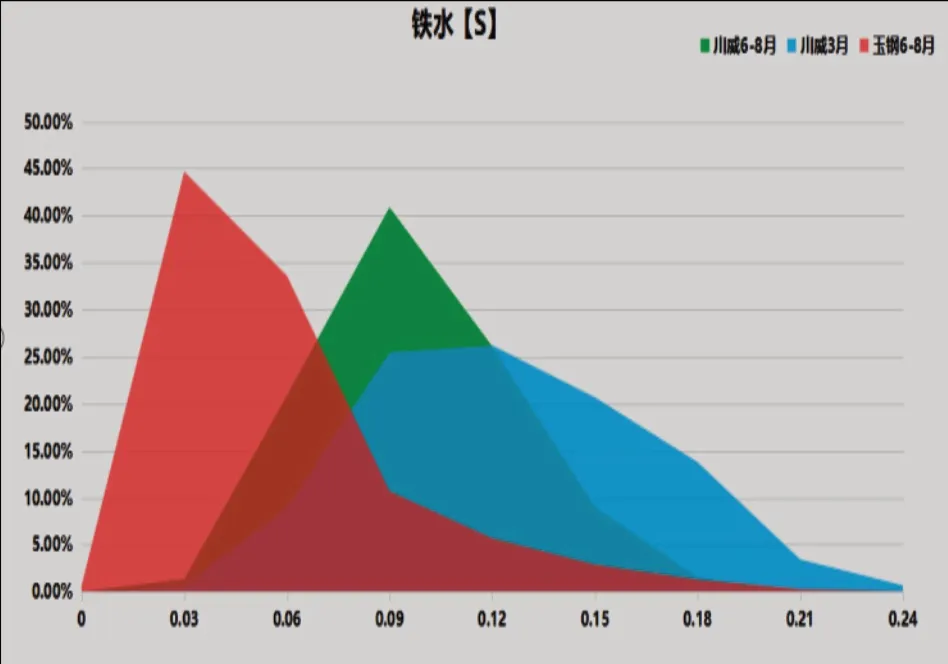

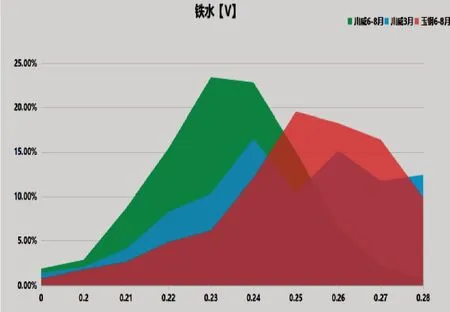

2021 年玉钢对之前影响钒钛铁水质量原因进行分析,制定原燃料质量跟踪管理措施,通过优化高炉四大操作制度改善炉缸工作状态,加强炉前组织管理,强化设备保障,克服了钒钛矿冶炼具有炉温控制区间窄,料柱透气、透液差,钛渣熔化温度高,性能不稳定,出渣出铁困难,炉前工作量大,钛渣脱硫能力低等技术难题。2021年5 月份后铁水质量大幅提升,铁水[Si]、[S]、[V]对比川威有了很大提升,7、8 月份[S]≤0.12% 的占比达99 % 以上(见图3、图5),铁水[V]也由0.22 %提升至0.26 %(见图6),[Si]:0.05~0.25 %占比达到92 %以上(见图4)。

图3 2021 年钒钛铁水含S 达标率

图4 2021 年6~8 月玉钢、川威铁水[Si]堆积百分比面积图

图5 2021 年6~8 月玉钢、川威铁水[S]堆积百分比面积图

图6 2021 年6~8 月玉钢、川威铁水[V]堆积百分比面积图

5 结论

(1)跟踪了解矿石的基础特性到各种搭配的综合特性,利用烧结杯试验,加强工艺过程监督管控,严抓料场造堆料混匀和成分波动控制,强化烧结工序过程监督,稳定烧结矿碱度和亚铁,加强料堆取料质量和燃料粒度控制,控制蒸汽使用,实施厚料层烧结,提高料层蓄热能力,改善烧结矿强度稳定烧结矿质量。

(2)及时掌握各种原燃料的冶金性能,密切关注入炉料有害元素负荷及冶金性能的变化,及时调整焦炭负荷和炉渣碱度,确保高炉有足够的脱硫能力,定期排碱,控制好有害元素对高炉炉况的影响。

(3)采用“以稳定下部制度为基础,上、下部制度相结合”的操作理念有利于改善高炉料柱透气性,控制煤气流分布合理。

(4)加强炉前组织及设备管理,减少因设备故障造成的空料、慢风和非计划休风,最大限度的降低设备故障休风率和慢风率,为安全、有序、高效的组织高炉生产,提高钒钛铁水质量([S]≤0.12 %的占比达99 %以上,铁水[V]由0.22 % 提升至0.26 %,[Si]:0.05~0.25 %占比达到92 %以上)提供保障。