综采工作面过区段集中煤柱矿压显现机理及顶板控制技术研究

罗 文,贾士耀

(国能神东煤炭集团有限责任公司,陕西 神木 719315)

神东公司下属13个生产矿井中多数矿井赋存3层及以上可采煤层,随着开采范围、开采深度持续增加,多数矿井已逐步进入下水平开采,导致下组煤在复杂多变的应力场中推进,特别是下组煤开采通过上组煤遗留煤柱时,时常发生压架事故[1-5]。深入研究上组煤采空区、遗留煤柱区造成的应力集中与煤岩层层间距之间的关系,并针对不同地质条件与采动条件采取相应的措施,对保障神东矿区综采工作面高强度推进具有十分重要的意义。近些年针对综采工作面过煤柱问题,国内外学者作了深入研究,鞠金峰[6]研究指出,通过控制煤柱上方岩层关键块体稳定性可减少作用在下组煤工作面出煤柱时产生的动压;陈苏社[7]等人通过现场实践,在过煤柱阶段使用工作面调斜、加快推进速度等措施,可以有效避免高强度动载矿压现象发生;许兴亮[8]等人研究了上组煤开采遗留煤柱宽度、下组煤工作面基本顶铰接结构与工作面应力集中、矿压剧烈显现之间的关系,并计算了不同破断结构下煤柱载荷;彭海兵[9]、周海丰[10]、赵勇[11]等专家学者针对工作面过空巷群容易出现强矿压现象,通过具体的工程背景,提出了相应的过空巷群治理措施和方案。

目前在下组煤通过上组煤采空区、遗留煤柱区造成的应力集中与煤岩层层间距之间的关系研究不深入[12],本研究探讨上组煤开采后煤柱的集中应力分布规律,揭示下组煤工作面在过煤柱阶段的矿压显现规律及工作面异常来压机理,分析过煤柱时的顶板结构,为煤层群过煤柱开采提供理论基础,对同等条件下工作面的开采具有重要的参考价值。

1 复合煤层开采条件下矿压显现特殊规律分析

1.1 工程概况

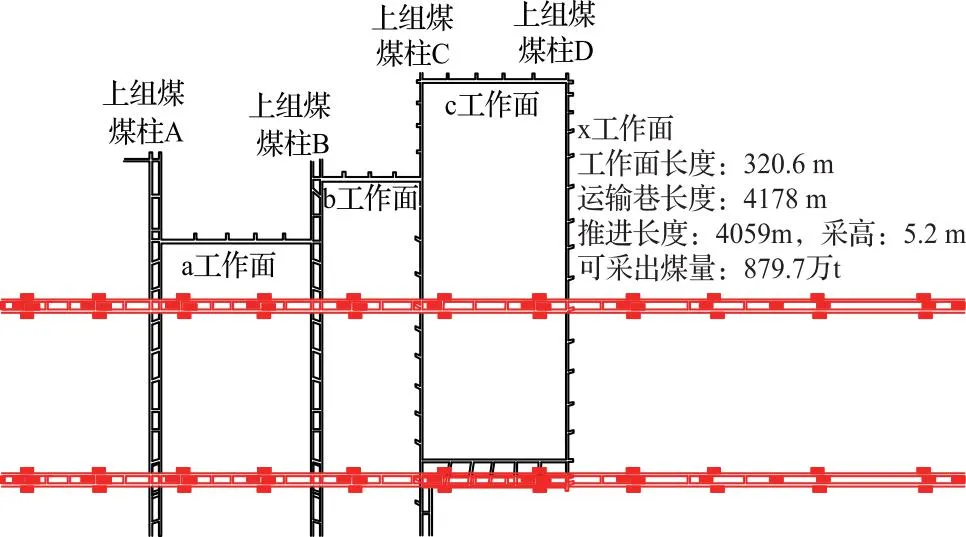

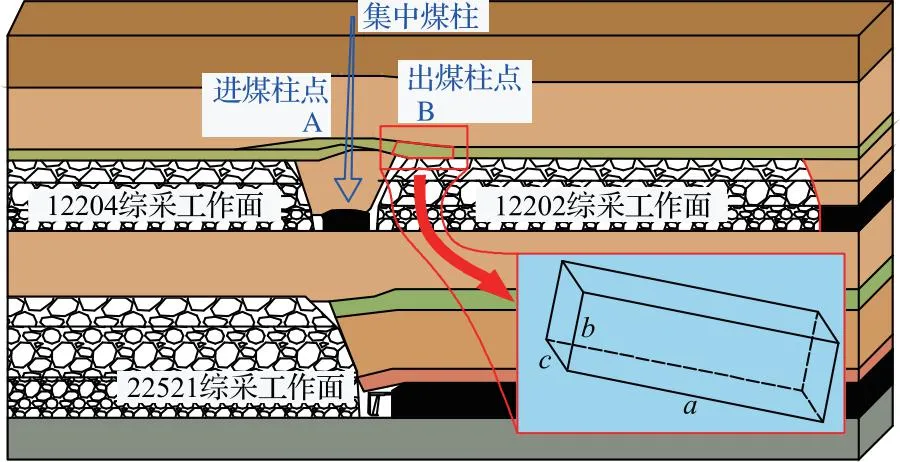

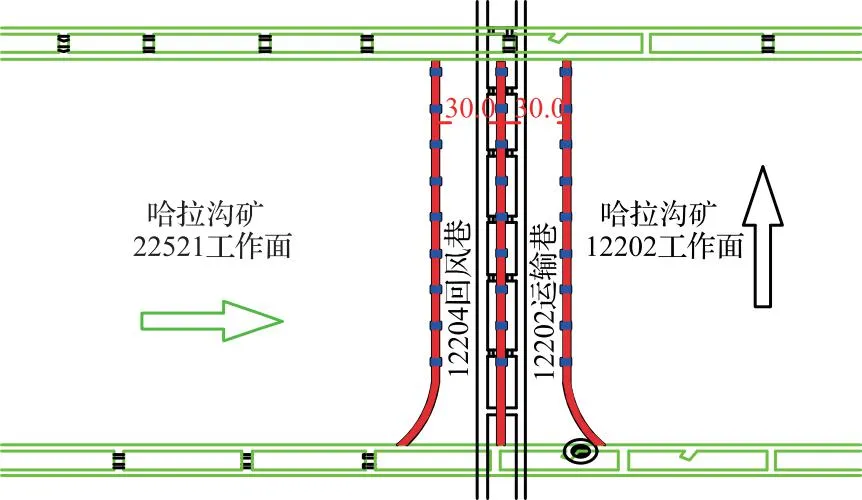

神东哈拉沟煤矿位于陕西省神木县大柳塔镇境内,主采煤层为2-2、3-1、4-2煤3个煤层。综采工作面位于22煤五盘区,x综采面走向长3885 m,倾向长319 m。煤层平均厚度4.68 m,平均埋深100 m。x综采工作面上覆有a、b、c综采工作面采空区,如图1所示,煤层间距20~30 m。

图1 x综采工作面布置

1.2 采场上覆岩层结构

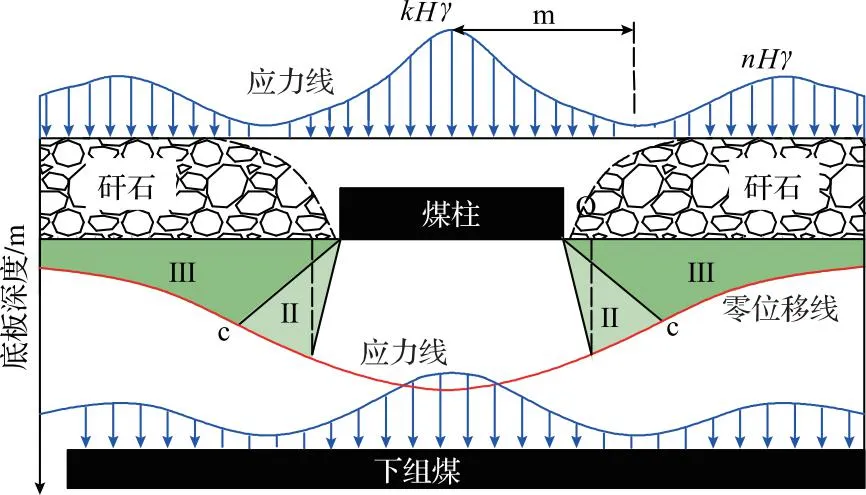

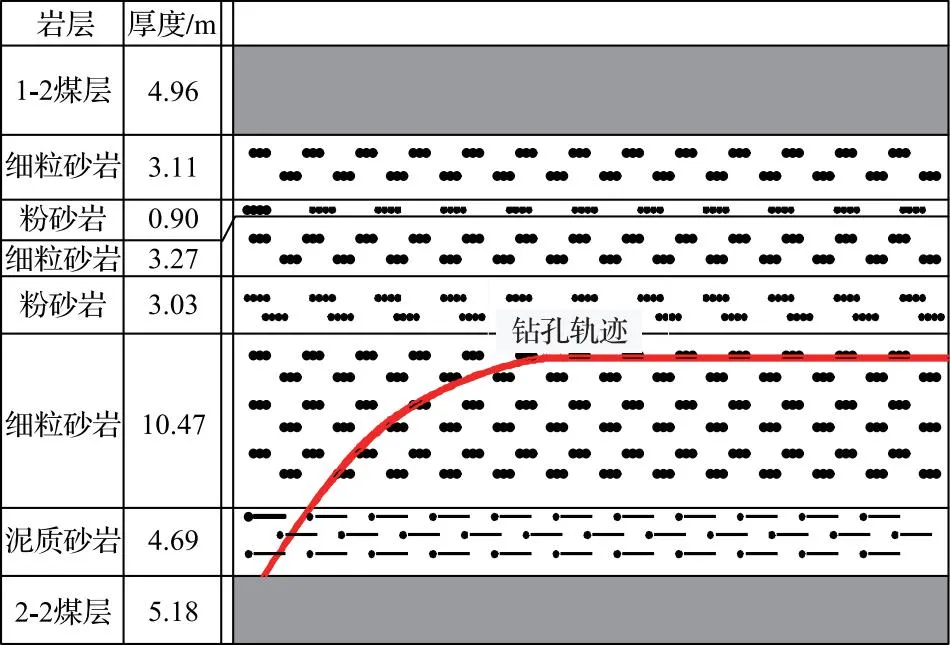

工作面基本顶以细粒砂岩为主,中等硬度。直接顶为粉砂岩,灰白色,中等硬度,根据临近工作面回采经验,直接顶随采随落。直接底为粉砂岩和泥岩,灰白色,其中泥岩底板遇水易软化(表1)。

表1 煤层顶底板

1.3 工作面过区段煤柱情况

由图1可知,工作面上覆为a、b、c综采工作面采空区,且工作面的推采方向与上覆工作面推采方向相互垂直。由地质资料知12煤层与22煤层间距约30 m,12煤层厚度2 m左右,22煤层厚度5 m左右,煤柱A位于距离开切眼585~600 m,宽度15 m,煤柱B距离开切眼960~975 m,宽度15 m,煤柱C距离开切眼1200~1205.4 m,宽度5.4 m,煤柱D距离开切眼1530 m。工作面在推采过程中会先后多次经过上覆采空区和遗留区段煤柱,受上覆遗留区段煤柱影响矿压显现较为明显。

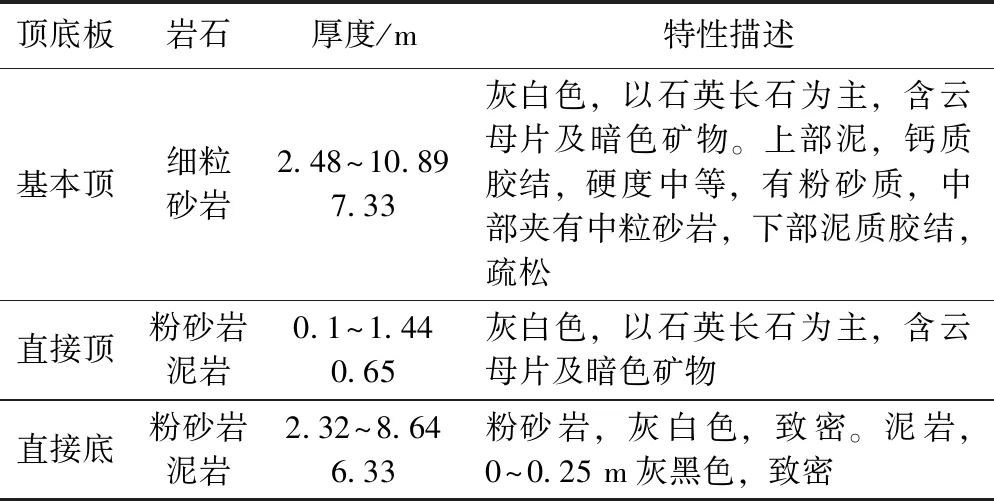

根据综采面回采实际,当综采面出煤柱A时,矿压显现异常明显,发生了综采面切顶冒落和大面积片帮导致运输机过载压死(图2)。为保证综采工作面在前方B、C、D三个煤柱下的安全开采,需对煤柱下方受力机理进行深入研究,并制定相关预案。

图2 切顶冒落及压架现场

2 复合煤层开采煤柱下方受力机理分析

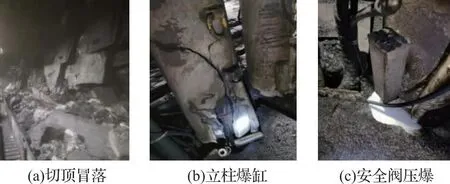

2.1 静载模型

采煤工作面推进后,采场上覆岩层经挠曲、裂断、运动形成“上三带”空间结构,采场周边围岩受力随之发生规律性变化,上组煤区段煤柱内顶板压力静载模型与下组煤区段煤柱内顶板压力静载模型如图3所示。

图3 受力机理

1)上组煤受力静载模型。由图3知,上组煤原始煤层垂直应力σ1、采空区垂直应力σ2与煤柱区垂直应力σ3计算方法见式(1)-式(3)。

σ1=H0γ

(1)

σ2=k0H0γ

(2)

σ3=k1H0γ

(3)

式中,H0为上组煤平均采深,m;γ为平均容重,t/m3;k0为采空区残余应力系数,取值在0~1之间;k1为采场应力峰值系数,通常单一采场取值1.5~2.5,区段煤柱取值在2~3.5。

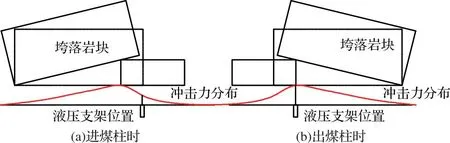

2.2 煤柱下方受力动载模型

现场实践表明,当采煤工作面过区段煤柱时采场矿压显现都比较剧烈,主要表现有煤壁片帮、架前漏矸、支架活柱下缩量大、冒顶范围增加等情况。为剖析下组煤开采过集中煤柱上组煤采空区基本顶岩体失稳机理,建立区段煤柱下顶板压力动载模型如图4所示。

图4 过煤柱岩层位置关系

当下组煤通过集中煤柱时,假设上组煤采空区基本顶发生失稳垮落做自由落体运动,设运动岩体长宽高为l,w,h,则岩体质量为M(式7),其具有重力势能Ep(式8),重力势能可以转化为动能Ek(式9)。

M=(lwh)γ

(7)

Ep=Mgh

(8)

按自由落体计算,岩块下落Δh后,具有速度v:

假设岩块与矸石接触时间为t,矸石区所受动载F计算为:

当下组煤采煤工作面进入区段集中煤柱区域时(图5),近入侧煤柱承担的上组煤基本顶重量及其运动产生的动载大部分传递到液压支架后方矸石上;而当下组煤采煤工作面走出煤柱区域时,走出侧煤柱承担的上组煤基本顶重量及其运动产生的动载大部分传递到液压支架前方煤体内,这是造成采煤工作面进出区段煤柱应力差异的主要力源。

图5 进煤柱阶段主关键层块体力学模型

进出区段集中煤柱由于煤壁失稳造成载荷的瞬间变化Q2可以用式(12)表示。

Q2=M/2+F

(12)

式中,Q2为由煤柱失稳附加的应力,MPa。

综上,采煤工作面进出煤柱其前方煤体受力可用式(13)表示。

式中,Q为进尺煤柱前方煤体承担的应力,MPa;α为静载应力向前方煤柱传递的应力系数,取为1;β为动载应力向前方煤柱传递的应力系数,进煤柱时一般取值在0.4~0.8,出煤柱时一般取值在0.5~1。

3 综采工作面进出煤柱数值模拟分析

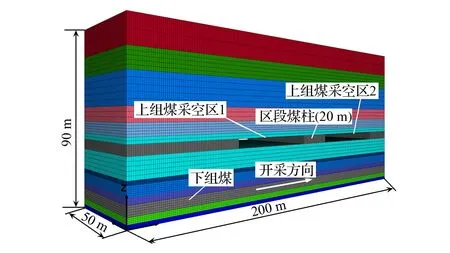

3.1 模型建立

依神东哈拉沟矿综采面建立两个煤层多次开挖的FLAC3D数值模拟模型(图6)。模型设定x轴方向为综采面推进方向,长度200 m;y轴方向为综采面的倾斜方向,长度50 m;z轴代表岩层,厚度为90 m。其中设定“B0Layer”和“05Layer”为煤层,煤层厚度分别为5 m和2 m,层间距为25 m。上组煤模拟两次开采,第一次开挖180 m到30 m(模拟a工作面开采见方),第二次开挖110 m到60 m(模拟b工作面开采见方)。上组煤110~130 m为区段煤柱。下组煤从50 m处模拟开采,每推进10 m模拟一次,在下组煤顶板处布设Z方向的应力监测点,自50 m开始每间隔5 m布置一处,共设应力监测点20个。

图6 数值模拟三维结构

3.2 数值模拟结果分析

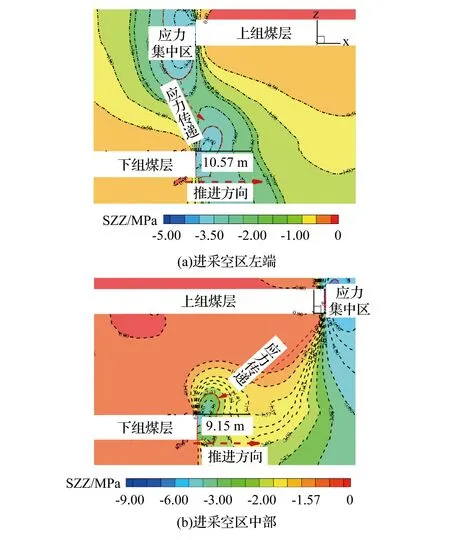

通过FLAC3D分别对下组煤开采至上组煤采空区前后区域、开采至上组煤煤柱前后区域时的应力曲线进行模拟,得到应力曲线分布(图7)。

图7 推进至上组煤采空区时支撑压力分布

综采面推进至60 m处刚进入上组煤采空区1时的Z方向受力分布如图7所示。支承压力峰值明显范围为10.57 m;综采面推进至85 m处位于上组煤采空区1下方时的Z方向受力,其支承压力峰值明显范围为9.15 m;该结论验证了采空区下方煤体受力小于实体煤下方的结论,从应力峰值影响距离上看,数值减少在15%左右。对下组煤开采至上组煤煤柱前后区域时的应力曲线进行模拟,得到应力曲线分布情况(图8)。

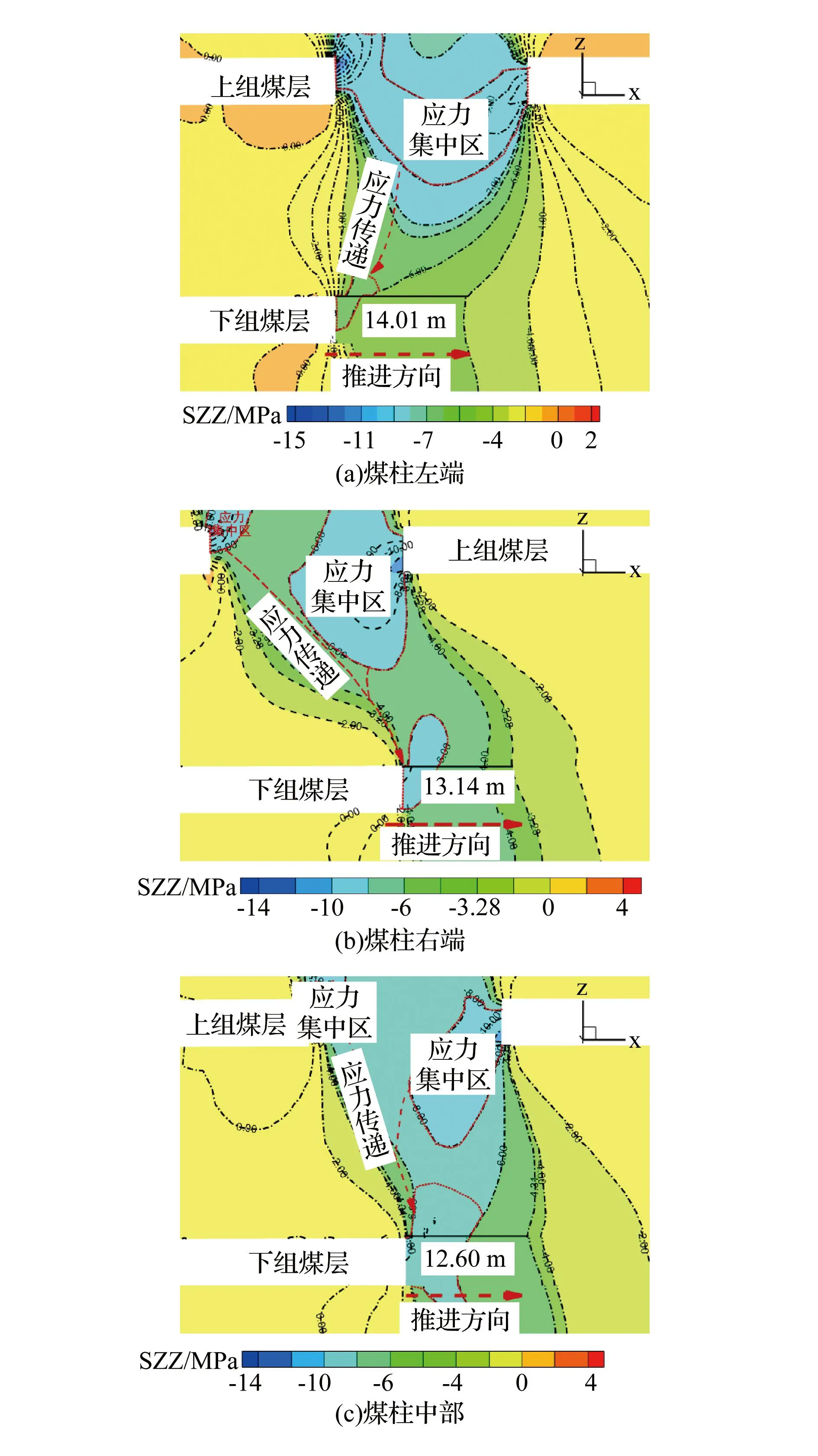

图8 推进至上组煤煤柱区时支撑压力影响

综采面推进至110 m、130 m和120 m处的Z方向受力分布如图8所示,分别表示为下组煤进煤柱、出煤柱及在煤柱中部的垂直受力。从图中可以看出,当进煤柱时,上方应力集中区传递至下组煤推进前方较大一片区域,分摊支承压力范围为18.86 m,应力经过分摊后,位于工作面前方的来压较为平稳;随着工作面向前推进,在经过煤柱以及出煤柱的过程中,上方应力集中区传递至下组煤的影响区域逐步缩小,从在煤柱中部的12.60 m降低为出煤柱时的10.26 m,进而导致上方应力集中在出煤柱时的正前方煤层区域,即出煤柱时来压较为剧烈。由数值模拟结果知,支承压力峰值距煤壁距离在9~15 m之间,区段煤柱应力衍射角在24.22°~36.39°之间。

3.3 煤体受力峰值系数测定

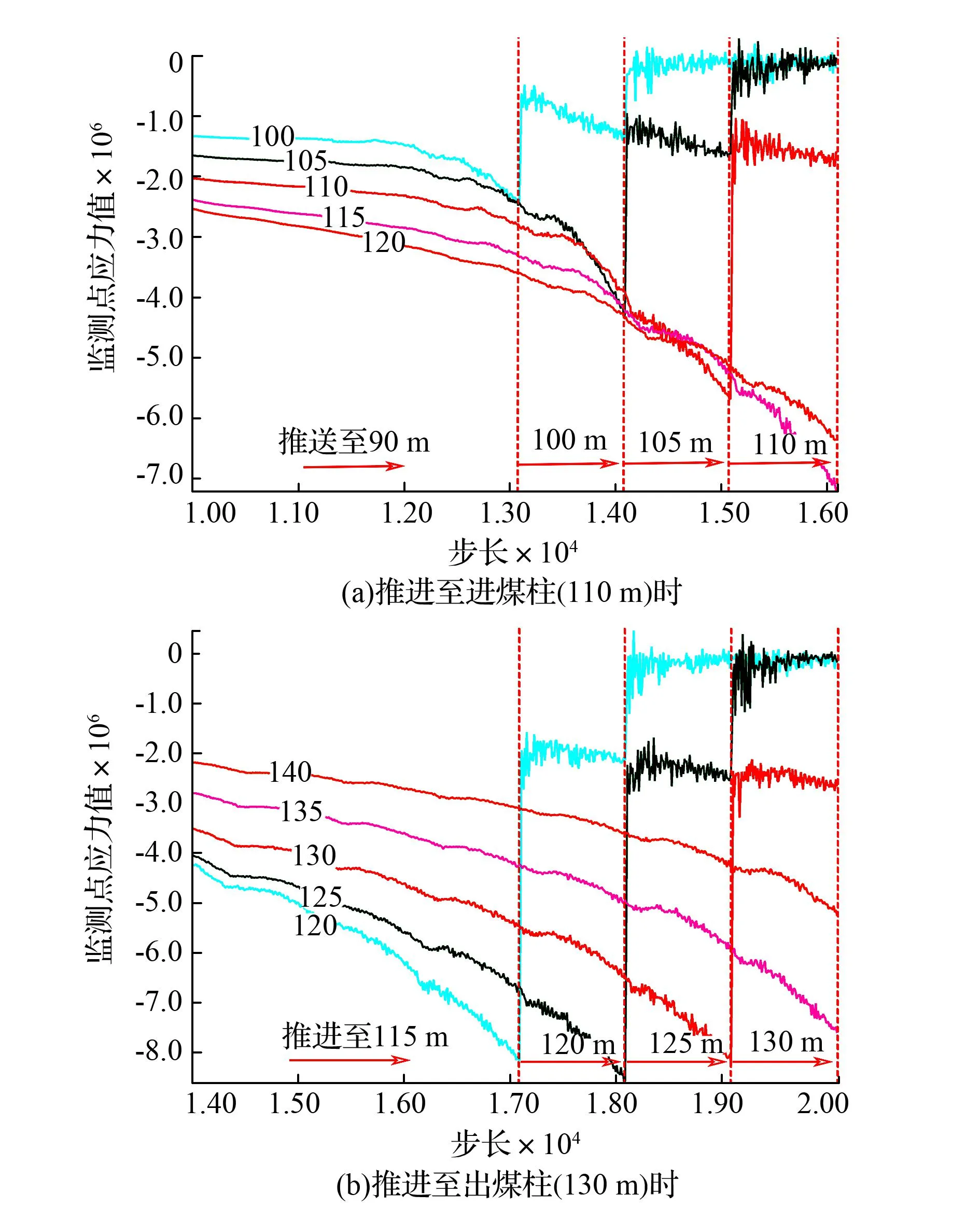

为获得下煤层推进至进煤柱和出煤柱时时的应力曲线图,在模型模拟开挖时添加应力监测点,下煤层在推进50~100 m时,每推进10 m平衡步长增加1000步;在推进100~140 m时,每推进5 m平衡步长增加1000步,获得监测点应力曲线(图9)。

图9 下组煤推进至110 m、130 m处各监测点应力曲线

绘制当下组煤进煤柱(110 m和130 m)时,其进煤柱顶板正上方左右各10 m的Z方向应力变化曲线如图9所示。由图9(a)可以看出:下组煤层推进至90 m之前,各测点Z方向应力值均呈现增大趋势,当推进至90 m时,100 m处监测点的应力值下降较快;当推进至100 m时,100 m处监测点应力降为0,105 m处监测点开始下降;当推进至105 m时,105 m处监测点应力降为0,110 m处监测点开始下降,按此规律一直推进到120 m,在进煤柱的过程中,应力最大峰值达到了7.2×106MPa。此时应力曲线变化规律与进煤柱时基本相似,但是应力曲线最大峰值达到8.23×106MPa。

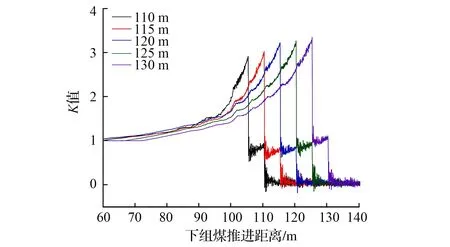

通过对进出煤柱不同位置的应力监测可以看出,随着开采的不断进行,顶板上方应力不断增加,且在出煤柱时增至最大。为了更清晰表示应力变化规律,利用监测应力与原始应力的比值作为k测(式14),来标定支承压力峰值,获得K值曲线(图10)。

图10 监测K值曲线

综采面推进到不同距离处,煤体受力峰值系统k测曲线如图10所示,由图10所示,当工作面推进到110 m(近煤柱)时,其k测最大值为2.94;当工作面推进到130 m(出煤柱)时出煤柱时,其k测最大值为3.35,出煤柱比进煤柱应力提高了12%以上。依据此结论,可以初步确定在神东矿区,进煤柱动载传递系数m取值0.5,出煤柱动载系数m取值0.7比较符合现场实际。

4 解决出煤柱受力问题

为解决进出煤柱过程中顶板压力过大问题,仅依靠加固围岩、增加支护强度和不断提高设备的支护能力有时无法从根本上解决因高应力叠加导致的巷道维护难题[13-16],本研究使用水力压裂技术解决进出煤柱受力问题,通过将高压水注入目标岩层、改造岩层结构、改变围岩的应力状态,从而达到降低围岩应力集中程度的目的[17-20]。

4.1 水力压裂方案

针对采煤工作面上覆采空区B区段煤柱,采用定向长钻孔分段水力压裂技术降低区段煤柱应力集中显现,该技术由压水进水管路、高压水泵、水泵压力表、蓄存压裂介质水和油的储能器、手动泵、手动泵压力表、快速连接的高压供水胶管、封孔器等几部分组成,共设计施工3个长钻孔,水平位置分别位于B区段煤柱中线正下方(距切眼967 m)及其左右各30 m处(图11),钻孔的垂直位置位为2-2煤层上方,距离顶板10 m处的细粒砂岩中(图12)。

图11 煤柱水力压裂钻孔设计施工方案

图12 煤柱水力压裂钻孔设计施工方案

4.2 水力压裂效果分析

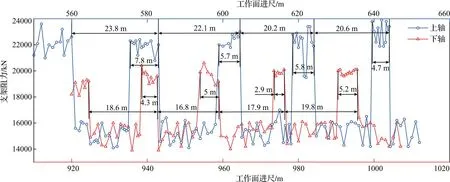

为评价水压致裂层间关键层对综采面过煤柱的控制效果,对采煤工作面进入煤柱前后的液压支架阻力数据进行分析,选择进尺在550~650 m和900~1000 m,第20-120(间隔10架)号液压支架工作阻力数据进行深入分析,其数值曲线如图13所示。

图13 采取防治措施前后的来压步距对比

由图13看出,相较于过A煤柱区域(550~600 m)时的压力曲线,过B煤柱区域(900~1000 m)其支架阻力、来压步距和持续长度都有明显降低;采取水力压裂后的液压支架平均支架阻力由A煤柱区的22333 kN减小至B煤柱区的19616 kN,平均周期来压步距由21.7 m减小至18.28 m,平均来压持续距离由6 m减小至4.35 m。22521采煤工作面在通过B煤柱期间,矿压显现较平稳,没有出现异常矿压显现现象,保证了煤矿的安全高效开采。

5 结 语

为研究综采面过区段集中煤柱区矿压显现规律,建立了不同层位煤体的静载模型与动载模型,推导上组煤与下组煤在区段煤柱区应力差异公示,提出了不同时空条件下应力计算方法;以神东正在开采的综采面地质条件与采动条件为依托,建立了数值模拟模型,通过对过区间煤柱时各区域煤层顶板应力的应力分析,得出采煤工作面出煤柱时要比进煤柱应力提高10%以上的结论。为减少神东综采面过后续区段煤柱的威胁,采用水力压裂技术改造岩层结构、改变围岩应力状态,达到了减少矿山压力显现、提高采煤工作面煤壁与顶板完整性,保证了综采面的安全高效开采,通过理论建模、数值模型的方法分析了下组煤过区段集中煤柱的动力机理,通过工程实践、实测数据分析验证了相关结论,提高了采煤工作面过区段集中煤柱的安全性,为相同或相似条件下的煤层开采提供了参考与借鉴。