海洋环境下机载设备的腐蚀现状及分析

刘元海,张敬锋,李秋平

(中国特种飞行器研究所 结构腐蚀防护与控制航空科技重点实验室,荆门 448035)

引言

航空机载设备区别于机体结构部位和发动机部位,表现出多项独有特点。机载设备的材料和结构复杂,精密度和集成度高,涉及多类金属及非金属材料,且存在大量的边角、接缝、电偶及细小结构,腐蚀敏感区域多,涉及的腐蚀机制和腐蚀类型复杂,机载设备的外场腐蚀识别与检查、维护与维修工作更加困难; 机载设备在考虑其使用功能时有些设计不得不为了得到独特的电气、机械和热等性能,而牺牲部分防腐蚀设计,致使机载设备在腐蚀防护上表现出更显著的“先天不足”; 机载设备多数具有密闭壳体结构,如电子设备机箱、模块等,壳体内部积存湿气和腐蚀介质之后腐蚀发生的隐蔽性强,且部分壳体在外场不可拆解,腐蚀检查的可维护性降低,部分腐蚀维护和预防措施不可实施;飞机上机载设备种类多样,数量庞大,分布在航空装备的不同舱段和位置,一方面对外场腐蚀检查等日常维护工作安排造成困扰,另一方面由于不同舱段和位置的局部腐蚀环境和环境控制条件差异,造成外场腐蚀预防与控制措施差别较大;同时机载设备功能性能特殊而多样,腐蚀损伤类型和程度与设备故障表现的关联性不显著,部分精密设备对腐蚀极为敏感,微小的腐蚀也可能导致严重故障;同时,通电检查正常的设备也可能内部已发生了严重腐蚀,当腐蚀达到一定程度或某些特殊诱因的作用下,出现突然失效。这就需要一方面丰富机载设备腐蚀检查的方式、方法,提高细致程度,同时,也应考虑腐蚀预防与控制措施对设备功能性能可能带来的不利影响,综合设计防护对策,谨慎实施,避免产生负向影响和二次损伤。

1 机载设备外场故障数据分析

空军飞机海岛驻训后天线系统、传感器系统、灯组、线缆及电连接装置、电传计算机安装架、管路等机载设备及部附件故障大多由腐蚀导致,超过总类型的50 %,主要与机载设备的防护涂层损伤、密封系统失效以及某些部位无法施加防护体系等问题相关。海军航空装备2011 至2015 年外场故障记录数据调研显示,数据母体总数共6 万余条,经分析显示,腐蚀故障行为包括结构腐蚀、电缆老化、开关卡滞、涂层鼓包等,其中在海军固定翼飞机的腐蚀问题普查中共发现24 类由机载设备腐蚀引发的故障,超过腐蚀故障总量的50 %。海军直升机安装在气动尾翼附近的传感器腐蚀问题突出,在外场服役5 个月就发生了严重腐蚀。

从现有的明显腐蚀问题统计中可以总结得到,腐蚀故障行为主要包括材料及工艺选择不当、涂层体系选取及设计不合理、防腐蚀结构设计不充分等方面。

机载设备腐蚀相关故障频发于机外或长时间开敞的区域内。机外传感器由于其功能性能灵敏度较高,多数部附件在维护过程中无法施用防护涂层、缓蚀剂等防护体系,对于此类机外和长时间开敞区域内装配的设备,在维护和修复过程中应重点关注。从故障数据角度看,设备舱内部主要存在紧固件锈蚀、霉菌、电连接装置外壳和电接触部位腐蚀等问题,虽然故障表现并不明显,但部分设备外观检查可达性较低,应经常性配合通电检查关注腐蚀问题。结合对外场故障数据的分析整理以及AD-A194 868《航空电子腐蚀》等国内外文献,梳理总结出易发生腐蚀的机载设备类型及故障模式见表1。同时,对于舱内设备特别是机载电子设备而言,内部受潮等因素造成的设备故障由于外场不可拆解检查,多数未与腐蚀性环境关联,这类设备故障隐患极大,应予以足够重视。

2 导致外场腐蚀问题的原因分析

2.1 腐蚀防护设计不足

1)机载设备防腐蚀设计标准要求不足

国内电子行业对电子产品耐盐雾、耐湿热、耐霉菌的需求提出了“三防”的要求,并形成了相应设计标准。可以认为,“三防”就是在环境工程领域对设备腐蚀防护与控制工作的习惯说法。

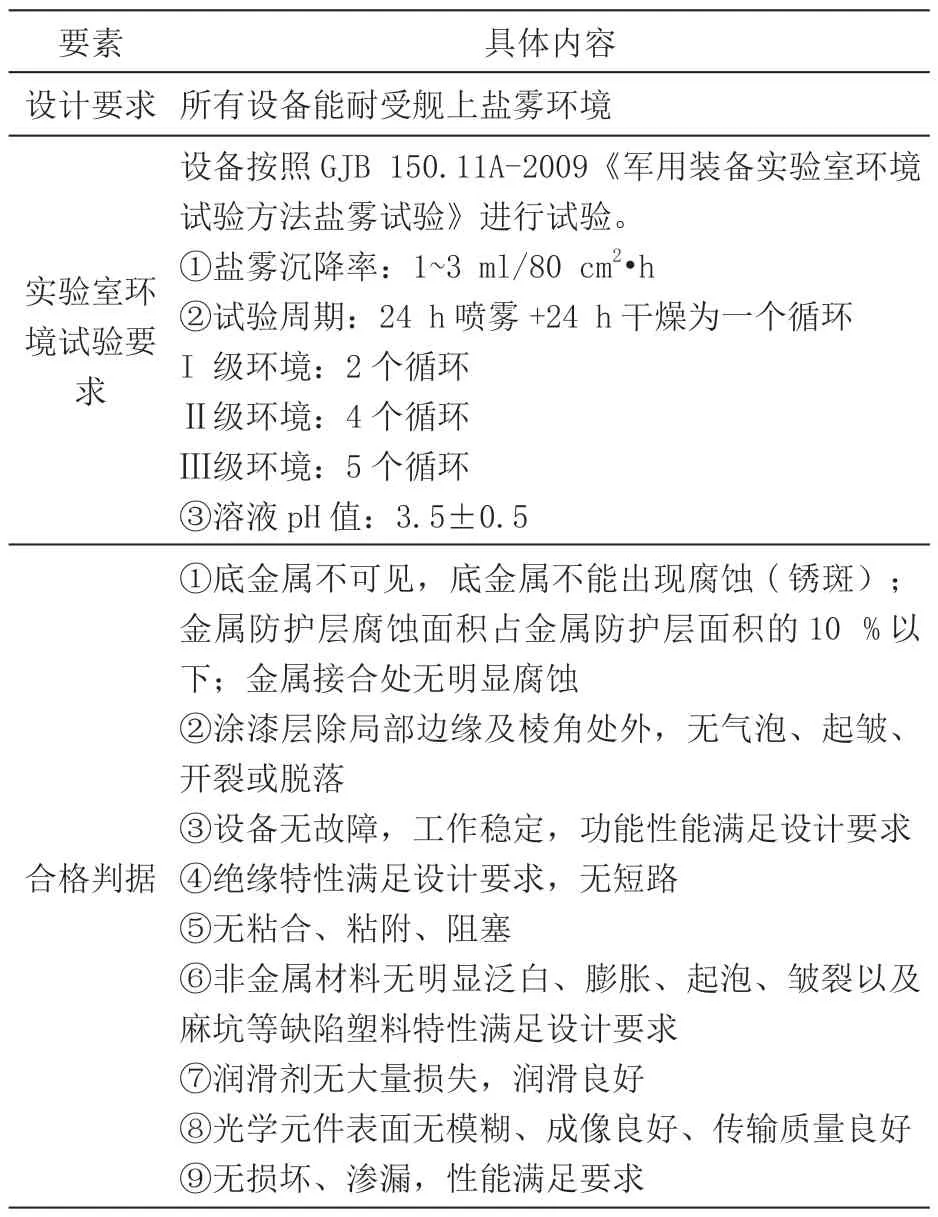

在航空装备中,“三防”设计要求包含在《机载设备环境技术要求》等文件中,并在总师单位与成品研制单位签订的成品技术协议中明确。机载设备“三防”设计要求的内容在不同型号中存在一定差别,但均是针对湿热、霉菌、盐雾等环境因素单独提出。后续型号研制中,“三防”设计要求的内容大幅度简化,主要保留了试验条件和合格判据,成为纯粹的验证要求。2015 年起,在海军航空型号研制中,将“三防”要求在传统的湿热、霉菌、盐雾三项基础上补充了酸性大气,扩展为四项,试验条件也在GJB150A 的推荐条件基础上进行了适当调整,示例见表3。机载设备“三防”设计要求规定的试验条件为鉴定试验条件,在产品的研制过程中,研制单位已通过该条件的考核为目标,开展产品的“三防”设计工作。总师单位或研制单位组织开展的各项研制试验、摸底试验等,大都按照该条件进行,试验对象不仅包括设备整机,而且包括了材料/工艺样件、结构模拟件等。产品的“三防”设计工作主要以“暴露问题—设计改进”的循环迭代方式进行。

表3 海军某型号盐雾环境技术要求示例

与机载设备的“三防”工作相对应,机体结构的腐蚀防护与控制工作由总师单位主导,目前逐渐形成了分层级设计和验证的工作体系。以某型直升机机体结构为例,其设计和验证工作主要分为材料/涂层、结构、大构件三个层级。材料和涂层体系优选阶段,以系列化的长周期试验为主,考核材料和涂层体系的腐蚀耐受能力;在结构设计阶段,选取关重结构,对以首翻期为目标,对模拟件开展以CASS 谱为代表的组合式循环试验,考核结构在综合应力作用下的腐蚀防护能力、评估日历寿命、优化维护维修的措施;在大构件验证阶段,则参考同型号机载设备“三防”试验的条件,开展盐雾、霉菌、湿热试验,一方面考核装配连接部位的腐蚀敏感性,另一方面采用该试验结论回答军方的环境技术要求指标[1]。

相比于机体结构的腐蚀防护与控制工作,机载设备的“三防”设计与验证工作更加粗略,考核验证条件缓和而且针对不同层级对象基本不变,这样就容易导致虽然产品能够通过鉴定试验考核,但“三防”环境的耐受能力无法保证,外场使用中腐蚀等相关问题频繁出现。

针对于目前装备或产品“三防”设计的现状,对72家成品研制单位了问卷调查。结果显示,目前在具体产品“三防”设计工作中存在的主要问题包括:

①大部分成品研制单位在产品“三防”设计过程中能够考虑到盐雾、霉菌、湿热、污染性介质等广域条件下气候性环境因素的影响,但对局部环境中冷凝水、微液膜等微气候环境形成和影响的认识不足,未能在“三防”设计初期引起足够重视。

②部分成品研制单位对产品工作状态下振动、磨损、电应力等载荷条件与“三防”环境的耦合损伤行为认识不够深刻,不能在“三防”设计过程中对主要耦合性影响因素进行全面、有效的识别。

③部分成品研制单位在“三防”设计过程中对“三防”设计措施之间,以及“三防”设计措施与其他通用质量特性设计、产品功能性能设计之间的方案权衡考虑不够充分。

④部分成品研制单位在“三防”设计过程中对密封设计、结构设计等重点设计措施的有效性未进行及时、充分的验证,对产品“三防”整体设计的有效性未进行足够的试验验证和评估。

2)防腐蚀设计手段不足

从现有的明显腐蚀问题统计中可以总结得到,腐蚀故障行为主要包括材料及工艺选择不当、涂层体系选取及设计不合理、防腐蚀结构设计不充分、异种金属连接部位缺乏电绝缘防护、密封设计不足等方面。例如,在材料及工艺选择方面,由于选择了耐腐蚀性较差的材料,导致航电记录与机载设备机箱的固定卡子金属弹片锈蚀、结冰传感器振动头腐蚀、灯组壳体锈蚀等故障;在涂层体系选取及设计方面,由于漆膜结合力不足及涂装工艺选取不当等原因,导致机载设备出现天线漆膜破损、传感器绝缘保护漆脱落等故障模式。在防腐蚀结构设计方面,由于通风、排水、表面结构设计不当等原因,导致数字地图计算机等机载设备内部产生积水,引发腐蚀问题的同时还将影响产品的电子电气性能。同时,由于表面防腐蚀结构不合理还将产生紧固件锈蚀,电连接器进水、壳体锈蚀等故障。

以不锈钢的选材和防护设计问题为例。机载产品中应用的不锈钢材料包括0Cr18Ni9、13-8Mo、1Cr17Ni2、1Cr18Ni9Ti、2Cr13、304、314、316 和316L 等牌号,不锈钢的耐腐蚀性通常由Ni 和Cr 的含量决定,二者含量越高,耐腐蚀性也越高,同时,奥氏体不锈钢的耐腐蚀性通常优于马氏体不锈钢。在出现不锈钢腐蚀的记录中,腐蚀情况主要表现为表面损伤造成局部腐蚀、缝隙腐蚀、电偶腐蚀、焊接热影响区腐蚀等[2]。

3)对腐蚀环境因素缺乏有效认识

腐蚀环境对装备的影响都是从表面开始的,环境通过表面及表面微液膜对装备产生影响。潮湿环境是形成微液膜的基础,微液膜是腐蚀环境的作用基础。例如对于金属,在湿热环境中其表面的微液膜为电化学腐蚀提供了环境基础[3]。

环境通过表面对装备产生影响的模式大多为通过表面微液膜对装备产生的影响,大部分因腐蚀环境因素导致的失效都属于此类,例如金属在海洋大气环境中发生的腐蚀;潮湿的环境中,某些有机涂层、高分子材料表面可能会生长霉菌。这种作用机制的基础为湿热环境下装备表面产生的微液膜,取决于各环境因素以及装备材料因素,其中环境因素包括环境湿度、温度、日照、风、砂尘等,装备材料因素包括材料类型、表面粗糙度、表面洁净程度等。腐蚀环境因素不仅是单环境因素对腐蚀微液膜产生影响,而且存在着多环境因素的耦合效应,导致腐蚀的发生机制复杂。

目前对于复杂环境下设备的腐蚀机理研究不足,对于机载设备的环境考核以单因素腐蚀为主,考核试验标准以单项试验为主,其中的腐蚀环境适应性要求仅为对机载设备的最低使用要求。在实际服役寿命期环境中各腐蚀因子之间存在明显的耦合作用,并且在这种严酷的综合腐蚀环境下,设备很可能诱发新型并且严重的腐蚀模式。

由于设计人员对腐蚀环境因素缺乏有效认识,导致在目前的机载设备设计与用中存在着以下问题:①材料选择方面:设计人员可能会选择不适合腐蚀环境的材料,或者没有考虑材料的耐腐蚀性能;②设计特点方面:设计人员可能会忽略一些特定的腐蚀环境因素,如温度、湿度、PH 值等,从而导致设计的失误;③维护保养方面:设计人员可能会忽略腐蚀环境对设备的影响,从而没有考虑到日常维护保养的必要性;④安全性方面:设计人员可能会忽略腐蚀环境对设备安全性的影响,从而导致设备在使用过程中出现危险情况。

2.2 试验验证不足

1)现行试验标准不能满足飞机服役环境验证的需求

现行标准中的试验项目是对机载设备最低的环境试验条件标准和可使用的试验程序,在机载设备试验考核中存在不统一、不完善的问题,仍需进一步规范。主要体现在:一是GJB 150A、HB 6167、DO-160 等腐蚀环境试验标准已经不能满足飞机在高湿热、海洋环境下频繁使用的模式需求,需要针对湿热、海洋、舰载等环境增加针对性的考核试验方法;二是加速腐蚀试验方法和大部件、大系统腐蚀环境-功能试验方法的编制、试验程序、试验判据等还未形成标准,仍是各个飞机自成一套理论;三是腐蚀防护鉴定试验标准还未制定,考核判据没有明确;四是还未建立机载设备“积木式+全寿命期”两个维度的腐蚀环境适应性评价指标体系,尤其是对尚不成熟的或特殊部位/设备产品,急需形成规范和实施指南。

针对多环境要素耦合条件下的腐蚀环境-功能的试验评价、鉴定体系不完善,试验评价、鉴定标准体系发展滞后现状,紧密结合海洋背景飞机研制过程中环境适应性需求,分析飞机部件/系统所处真实环境特点,明确关键考核要素、考核方法、考核指标,改变以往以单一环境要素考核结构、机载设备的不合理现状,形成与现阶段及未来飞机使用需求相匹配的,覆盖材料、典型件、部件、系统的单一环境要素和多环境要素评价、鉴定标准。以部分型号为试点,将部件/系统在多环境要素耦合条件下的环境-载荷/运动/功能试验纳入鉴定试验范畴,提高飞机的环境适应性,也为型号日历寿命评定提供依据。

2)标准中的试验条件不能覆盖寿命期腐蚀环境

随着使用范围的逐渐扩展,常规的腐蚀环境试验标准已不能够满足对产品寿命期环境考核的全覆盖。

我国民机发展起步较晚,对民用机载设备在适航取证工作方面的经验和技术积累上与国外同行相比尚有较大差距。目前,我国民用机载设备CTSO 中大量直接引进FAA 的有关标准,对其环境适应要求的考核基本也是直接引用RTCA/DO-160 各历次版本。

我国于1989 年制定了HB 6167《民用飞机机载设备环境条件和试验方法》标准。该标准的编制原则是:与DO-160B 相同试验项目与其等效,即技术内容和主要指标与DO-160B 完全相同,但内容安排方面可作编辑性修改,同时适当增加了试验项目。随着我国大飞机的研制,民机发展的需要,工业和信息化部启动并完成了HB 6167 的修订版,于2014 年颁布了HB 6167-2014《民用飞机机载设备环境条件和试验方法》标准。HB6167-2014 的编制原则是技术内容参照RTCA/DO-160G,兼顾继承HB 6167-1989 的标准结构框架和试验项目的编排顺序,并增加部分试验项目。

目前民机机载设备现行环境试验标准以RTCA/DO-160G 为主,在腐蚀环境适应性试验方面,包括湿热试验、霉菌试验和盐雾试验等。但在标准中已说明标准规定的试验要求是机载设备最低的环境试验条件标准和可使用的试验程序。这些试验的目的是提供一个实验室来考核产品在其使用环境中将会遇到的典型环境条件下的性能[4]。水面飞行器机载设备的使用环境、使用模式与一般的民用飞机有很大的不同,仅依据适航标准给出的最低要求,其机载设备在使用过程中已经发现了一些问题,因此需要对标准中的试验条件进行适当调整与补充,从而覆盖水面飞行器机载设备的腐蚀环境适应性考核需求。

3)失效判据存在分歧

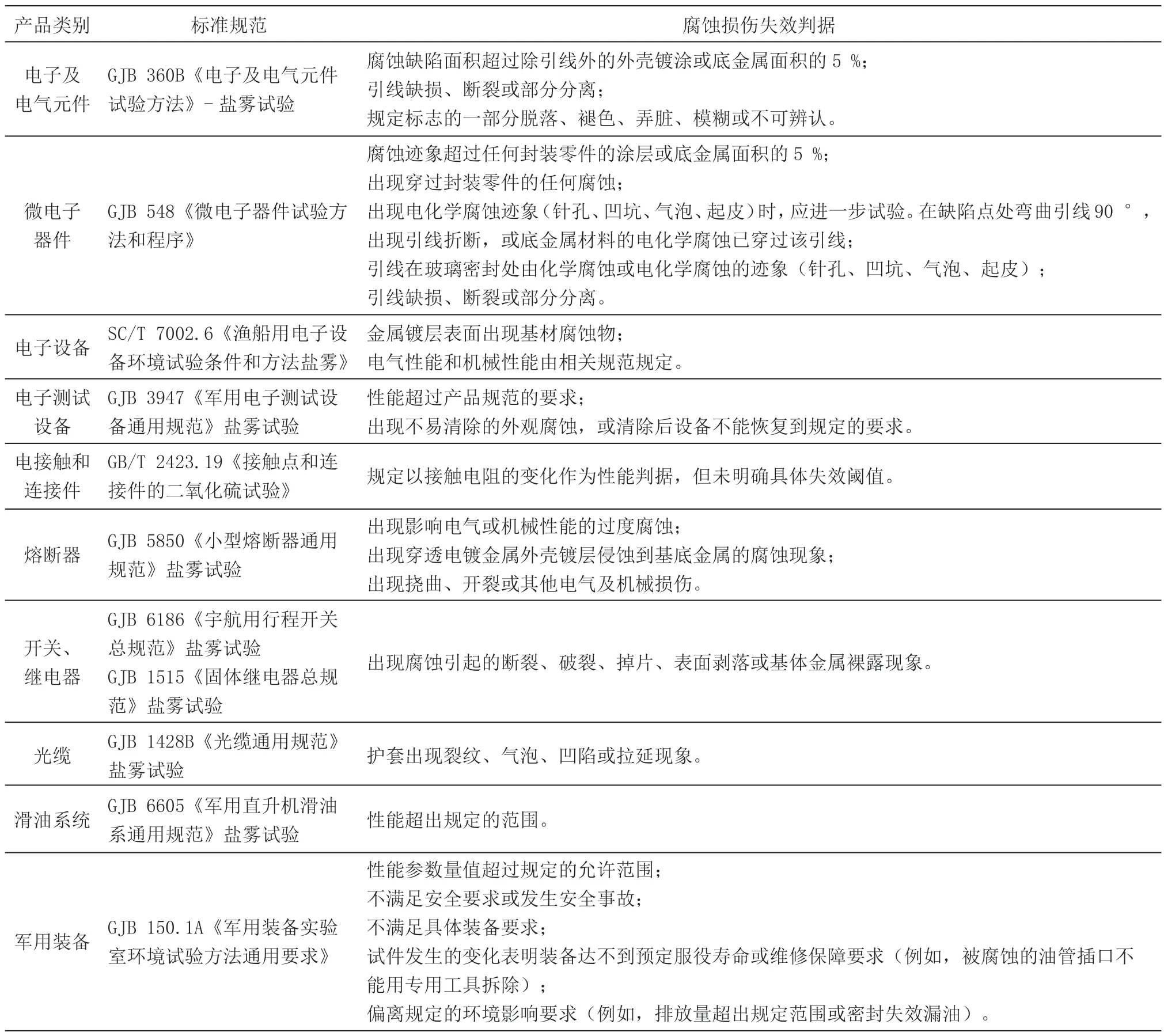

目前,对机载产品在腐蚀试验后的损伤失效评定仍存在较大分歧。在型号鉴定工作中,机载产品腐蚀损伤的失效判据设定较为严苛。通常要求被试产品在规定暴露期限内不能出现表面锈蚀等明显的腐蚀缺陷,否则直接判定该产品腐蚀失效。而在产品规范和行业标准中,通常允许产品出现轻微腐蚀,更加关注试验后产品的电气性能和机械性能是否超过规定的范围。例如,GJB 360B《电子及电气元件试验方法》明确规定仅当盐雾试验后的腐蚀缺陷面积超过除引线外的外壳镀涂或底金属面积的5 %时才被认为腐蚀失效。表4 为行业标准和规范中针对机载产品腐蚀损伤制定的失效判据。

表4 行业标准和规范中机载产品腐蚀损伤失效判据

除了对腐蚀面积、破坏形貌等表观腐蚀缺陷进行限定外,机载产品的腐蚀损伤失效判据还对产品的核心功能性能指标的完整和有效性进行规范,尤其是将易受腐蚀损伤影响的功能性能纳入考核参数体系。例如,GB/T 2423.19《接触点和连接件的二氧化硫试验》标准中明确规定将接触电阻的变化作为电接触和电连接产品的观测指标。

从上述腐蚀防护设计要求及典型产品合格判据的设置情况可以看出,针对产品腐蚀防护设计缺陷,合格判据中主要聚焦产品功能性能是否超差,表面腐蚀缺陷面积、腐蚀深度是否超差,金属涂镀层是否出现严重腐蚀缺陷,涂覆防护涂层的金属基体是否发生腐蚀等问题。对于产品功能性能的影响,试验后均针对产品功能性能指标进行全面测试,根据相关指标判断产品是否合格,并确定应采用的试验周期。但对于结构、外观等方面的腐蚀问题应由试验室试验暴露至何种程度需结合相关产品进一步确定,但可明确在合格判据中主要关注金属材料选取、防护体系选用、涂层结合力及涂层质量、防腐蚀结构设计等问题,此类问题应在试验周期内得以有效暴露。

3 结语

近年来机载设备的使用环境大大扩展,复杂环境下使用的机载设备沿用常规设计手段和验证措施暴露了不少问题。本文通过统计海洋环境下机载设备因腐蚀引起的故障模式和故障类型,分析了现行设计方法和试验条件的不足,并提出了初步的改进措施,但这些措施也需要在复杂环境下加以验证和补充。相信随着机载设备在海洋环境下使用经验的积累,更多的思路和手段能丰富机载设备的设计技术和试验方法。