双燃料混合动力船舶燃料模式切换自适应控制

倪文利,王建涛

(山东交通职业学院,潍坊 261206)

引言

随着海上运输的不断发展,船舶已成为一种不可或缺的重要工具。近年来,随着船舶规模的不断扩大和承载力的提升,远程航行和运输已成为可能[1]。然而,这也带来了能源消耗和环境污染等问题。船舶主要依靠柴油发动机提供动力,通过燃烧柴油产生动能来驱动船舶。虽然这种方式可以提供强大的驱动力和速度,但也带来了大量的燃油消耗和尾气排放[2]。因此,为了应对能源短缺和环境污染的挑战,双燃料混合动力船舶应运而生。这种船舶在传统柴油发动机系统的基础上增加了使用清洁能源的发动机系统,以减少对柴油的依赖,降低能源消耗和尾气排放。然而,在使用双燃料混合动力系统时,如何有效地在不同燃料模式间进行切换是一个亟待解决的问题。因此,许多学者对此展开了研究。

鞠佳明[3]等人首先介绍了双燃料发动机的技术参数,然后基于这些参数借助MATLAB 建立了一个双燃料发动机模型。他们使用PID 设计了两种控制器,以发动机转速的反馈信号为输入,输出相应的控制量,实现了船舶双燃料发动机燃料模式的切换。宋恩哲[4]等人分析了双燃料的三种模式,根据不同的控制需求设计了控制规则,采用倒逼控制方法实现了双燃料发动机模式的切换。郑先全[5]等人则以实验的方式分析了不同负荷下发动机的关键运行参数,并设计了三段控制策略。

综上所述,当船舶使用纯柴油发动机系统时,处于高速行驶状态;当使用纯清洁能源发动机系统时,处于怠速行驶状态;当使用柴油/清洁能源双燃料混合动力时,则处于高速行驶和怠速行驶之间的状态。由于燃料模式的切换必然会引起船舶航行速度的变化,混合动力船舶会采用双燃料模式运行,不同的运行工况下,船舶所需的燃料供应量会有所变化。通过调整燃料模式,使船舶以最佳燃料效率运行,从而减少能源消耗和燃料成本,但是在双燃料环境下,需要切换的模式增加,切换过程无法做到自适应,智能化程度较低。因此为了保证切换过程中的航行稳定性,本文研究了一种双燃料混合动力船舶燃料模式切换的自适应控制方法 。

1 船舶燃料模式切换自适应控制

为达到节省柴油消耗和降低环境污染的双重目标,大型船舶开始使用双燃料混合动力系统。即在原有纯柴油发动机系统的基础中增加了以清洁能源为动力的发动机系统,通过两个动力系统的相互配合[6],以达到节能减排的目的。为实现两个动力系统协调配合,研究一种船舶燃料模式切换自适应控制技术,以实现燃料模式有效切换。

1.1 船舶发动机转速切换约束信号采集

船舶行驶速度是通过船舶发动机转速调节的,其发动机转速越慢,船舶航行速度越慢。同时,船舶燃料模式切换需要收集和分析大量的数据,包括负载、转速、温度等参数。如果数据采集设备或传感器存在故障、失准或数据质量不高,可能导致切换控制[7]的误差和不准确性。为此,采用转速传感器采集发动机转速信号,实时监测发动机的运行状态,利用转速作为切换的约束条件。发动机转速是评估发动机负荷、工况和性能的重要指标,可以提供发动机的工作情况,如转速的变化、稳定性以及异常波动等信息。

预处理采集到的发动机转速信号,以减少噪声对转速数据的干扰,提高数据的准确性。去噪过程如下:

步骤1:输入船舶发动机转速信号A(t)。

步骤2:利用集合经验模态分解(Ensemble Empirical Mode Decomposition,EEMD)分解A(t),即:

式中:

ai(t)—分解后的第i个固有模态分量;

t—采样时间点;

bn(t)—分解后的第n个残差分量;

f—归一化因子。

步骤3:计算各个a i(t)分量与A(t)之间的相关系数,可表示为:

式中:

—ai(t)分量与A(t)之间的相关系数;

—发动机转速信号A(t)的平均值;

—a i(t)分量的平均值;

T—采样总时间[8]。

将处在微相关和实相关的a i(t)分量作为噪声分量,记为;将处在显著相关和高度相关的ai(t)分量作为有用分量,记为。

步骤5:利用独立成分分析算法去除船舶发动机转速信号中的噪声分量。

3)迭代计算分离向量。

4)对行分离向量进行正交和归一化处理。

经过上述过程,对船舶发动机转速信号进行降噪处理,以获取准确、可靠的转速信号。

1.2 船舶燃料模式切换自适应控制方法设计

1.2.1 自适应切换方法设计

在信号采集和传输过程中,存在一定的延迟,延迟可能会导致控制器判断不准确或产生滞后效应。然而,船舶燃料模式切换需要准确地检测转数状态,并进行相应的模式自适应切换。为了保证自适应程度,采用深度学习中的粒子群优化算法,帮助确定最佳的发动机转速差值分配,以达到自适应控制的目标。设置切换目标函数的表达式为:

式中:

R—燃料消耗;

k—权重系数;

w1、w2—消耗燃料前和消耗燃料[10]后发动机的转速。

当Cmin< (w2-w1)≤Cmax时,表示燃料消耗R在可接受的范围内,其中Cmin和Cmax分别表示最小和最大可接受的转速差值。

根据目标函数R和转速约束条件,设置粒子群数为N,并初始化每个粒子的位置Xi和速度Vi,得到全局最优的切换解BX和适应度值Gb,其中i为粒子的索引。

随机选择加速度系数a1和a1,由此更新粒子速度:

式中:

δ—惯性权重,

r1和r2—随机数,在0 和1 之间。

更新粒子位置:

使用目标函数R评估每个粒子的适应度值,即船舶燃料模式切换中的转数情况,评估过程如下:

1)当前适应度值优于个体最优适应度值bB,则更新个体最优位置iB和适应度值。

2)当前适应度值优于全局最优适应度值bG,则更新全局最优位置BX和适应度值。

当迭代次数达到最大迭代次数时,停止迭代。返回全局最优位置BX,即完成发动机转速差值的最佳切换点。

1.2.2 船舶燃料模式切换PID 控制

不同的燃料模式可能需要不同的燃料供给参数和控制策略时。在船舶操作过程中,需要确保燃料供给的稳定性,以避免燃料模式切换对动力系统的影响[11,12]。因此,使用PID 控制器实现船舶燃料模式切换自适应控制。PID 控制器根据当前误差、过去误差和误差变化率实时调节控制量,其可以在一定程度上解决延迟导致的问题,使系统的输出更接近期望值。

根据船舶发动机转速,划分船舶速度等级以及对应的船舶燃料模式,具体如表1 所示。

表1 船舶发动机转速划分表

由表1 可知,当船舶燃料模式切换时,船舶发动机转速也会相应的改变。由此可知,通过实现自动调节船舶发动机转速就可以实现船舶燃料模式切换自适应控制。借助PID 实现船舶燃料模式切换自适应控制,控制流程如图1 所示。

1)纯柴油模式

通过PID 控制器将船舶燃料模式切换为纯柴油模式时,以当下时刻船舶发动机转速与燃料模式切换后的预期发动机转速差值[13,14]为输入,以柴油喷油量为输出。可表示为:

式中:

R(t)—PID 输出器的喷油量;

KP—比例系数;

Ki—积分系数;

Kd—微分系数;

纯柴油模式应用后发动机的预期转速;

纯柴油模式应用后发动机的实际转速。

3)纯清洁能源模式

清洁能源喷射器控制器同样以当下时刻船舶发动机转速与燃料模式切换后的预期发动机转速差值为输入,以清洁能源喷射量为输出。

式中:

Zt—PID 输出[15,16]的清洁能源喷射量。

2)双燃料混合模式

双燃料混合模式的燃料切换与上述两种模式不同。双燃料混合模式同时控制对象有两个,即柴油喷油器和清洁能源喷射器。同样以当下时刻船舶发动机转速与燃料模式切换后的预期发动机转速差值为输入,即:

式中:

双燃料混合模式应用后发动机转速、预期转速。

基于发动机转速差值分配结果,然后使用PID 控制器自动调整控制输出转速,自适应地调整燃料模式,完成双燃料混合模式下的燃料模式切换。

2 实验与分析

2.1 实验设置

双燃料混合动力船舶采用油气双燃料混合模式参数实验,选用瓦锡兰46DF 发动机作为实验对象。瓦锡兰46DF 发动机的技术参数如表2 所示。

表2 瓦锡兰46DF 发动机技术参数

将BP700-TE51 型霍尔转速传感器布设到瓦锡兰46DF 中,采集发动机转速数据,如图2 所示。

图2 转速传感器在设备中的布置

本文根据设计的算法设计一种模糊控制器,重新命名为fuzzyxaut,测试软件为Advisor,结合本文方法设计的控制器fuzzyxaut 嵌入Advisor 控制策略模块中。在三种UDDS 工况下(UDDS 循环全称为Urban Dynamometer Driving Schedule)其平均船速44.21 km/h,最高速61.25 km/h,最大加速度4.38 m/s2,最大减速度-2.77 m/s。模糊控制器测试结果如图3 所示。

图3 模糊控制测试结果

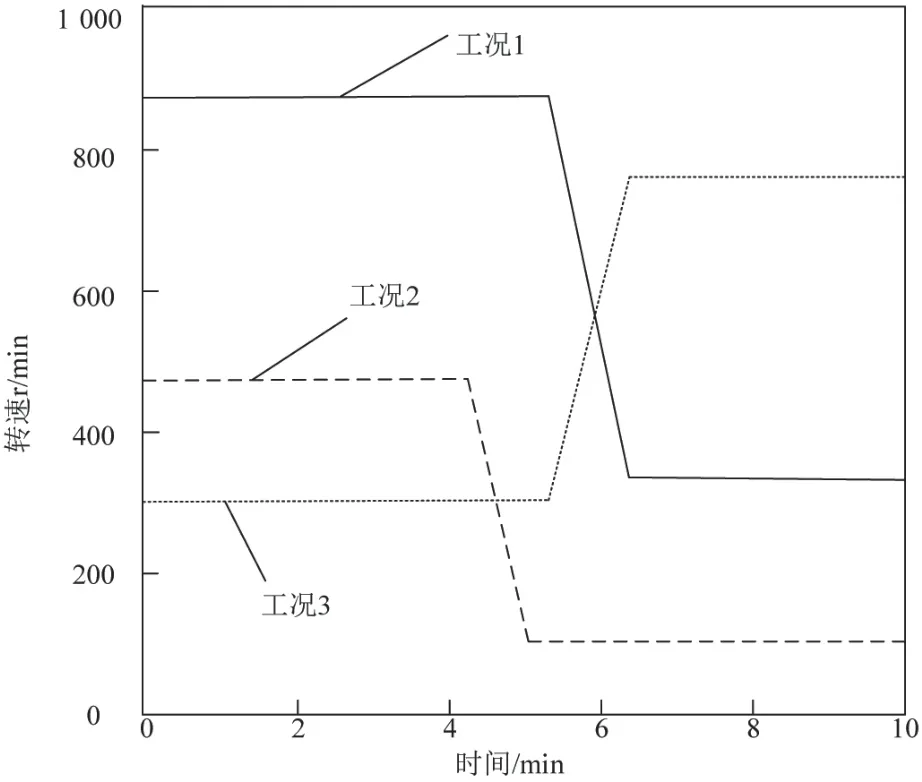

2.2 换挡中预期发动机转速设置

设置三种模式切换工况,即工况1 为纯柴油发动模式切换为双燃料混合模式、工况2 为双燃料混合模式切换到纯清洁能源发动模式、工况3 为双燃料混合模式切换到纯柴油发动模式。三种切换工况下对应的预期发动机转速的阈值如图4 所示。

图4 预期发动机转速

2.3 模式切换测试与控制量结果对比

基于章节1.2 研究,计算发动机转速与预期转速之间的之间的差值,然后输入到设计的自适应控制算法当中。在本文设计的自适应控制算控制下,三种模式切换工况的喷油量和喷气量变化情况如图5 所示。

图5 模式切换下的控制量结果

通过图5 可以看出,在本文设计的自适应控制器下,三个工况都被正常切换,转数切换阈值被精准识别。并且在喷油量与喷气量参数切换上也比较精准。说明本文方法的自适应性较好。进行多次实验,记录自适应控制器下的切换点如图6 所示。

图6 控制器自适应切换点记录

通过图6 可以看出,在控制器自适应燃料模式切换过程中,为了达到良好的自适应,其发动机工作点处于低效率区,在最小燃油情况下,实现切换。发动机的工作点集中在高效区时,在最小燃油和排放情况下,由于考虑到排放,切换情况增加。保证发动机更多的工作在低效区降低排放,切换结果更加集中这个区域,工作点切换在高效区更多一些,符合自适应要求,说明控制器在多点都实现了自适应燃料模式切换,本文方法设计的控制器,自适应特征良好。

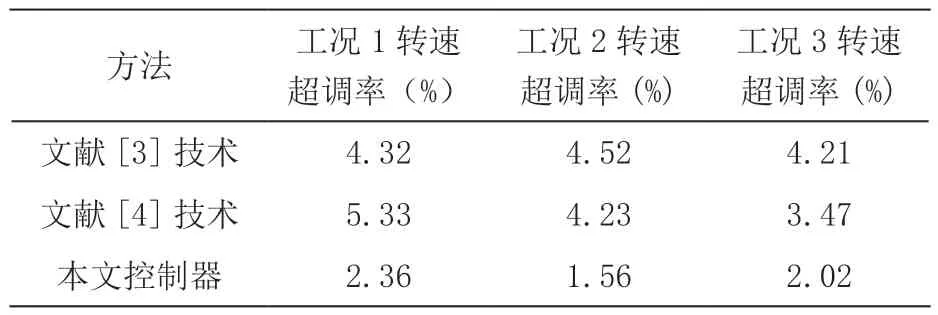

2.4 控制效果对比

为进一步对比出所研究控制下的应用效果,以文献[3]、文献[4]中研究的控制技术为对比方法,进行三种不同模式工况下切换转速超调率,以判断切换转速波动情况,超调率代表切换过程越稳定,技术应用效果越好,结果如表3 所示。

表3 控制效果对比

从表3 中可以看出,所研究技术与文献[3]、文献[4]相比超调率更小,可以有效保证燃料切换过程中的稳定性。

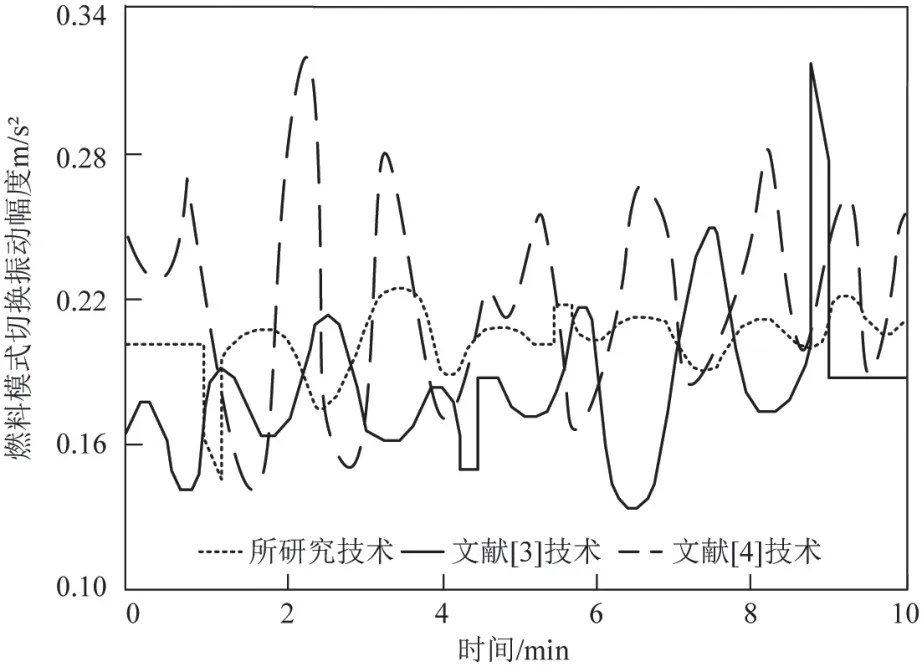

为了更加清晰的展示所研究技术的模式切换过程中的控制效果,以燃料模式切换时的振动幅度作为研究对象,对比结果如图7 所示。

图7 模式切换下的振动幅度对比

图7 中,前(1~4)min 的工况为工况1;(5~7)min的工况为工况2;(8~10)min 的工况为工况3。从图5中可以看出使用三种方法进行燃料模式切换时,工况1时段时的振动幅度和工况2 时的振动幅度的对比结果均为:文献[3]技术<所研究技术<文献[4]技术;工况3时段时的振动幅度对比结果为:所研究技术<文献[3]技术<文献[4]技术。综合三种方法进行燃料模式切换时的总体振动幅度变化程度,可知所研究技术的切换振动幅度较小。这是因为所研究技术使用粒子群优化算法确定最佳的发动机转速差值分配,可以最小化模式切换下的振动幅度变化。

3 结束语

双燃料混合动力系统的施工使得柴油消耗大幅度减少,然而,如何进行有效的双燃料模式切换至关重要。为此,进行船舶燃料模式切换自适应控制技术研究。实验结果表明,所研究技术进行燃料模式切换时的超调率较低,自适应性能较好,可以有效保证燃料切换过程中的稳定性。同时燃料模式切换时具有较为稳定的振动幅度。表明所研究技具有较高的实用性。