超长预应力钢束预应力损失研究

罗元元 闫荣刚 吴春雷 杨春

【摘 要】:考虑受钢绞线在孔道内状态、孔道顺直度等一系列现场施工偏差因素的影响,超长预应力钢束在现浇桥梁孔道内的摩阻力按现行公路桥梁规范取值可能并不适用于实际施工的问题,以实际工程为例,利用穿心式压力计对超长预应力孔道摩阻力和孔道摩阻分布状态进行了专项研究并提出了对超长预应力施工的建议措施。

【关键词】:现浇桥梁;超长预应力钢束;孔道摩阻力

【中图分类号】:U448.35【文献标志码】:C【文章编号】:1008-3197(2023)03-43-03

【DOI编码】:10.3969/j.issn.1008-3197.2023.03.013

Research on Prestress Loss of Ultra Long Prestressed Steel Tendons

LUO Yuanyuan, YAN Ronggang, WU Chunlei, YANG Chun

(China Construction Bridge Co. Ltd., Chongqing 402200,China)

【Abstract】:Considering a series of on-site construction deviation factors such as the state of the steel strands in the ducts and the straightness of the ducts, the standard values may not be applicable to actual on-site construction. The paper conducts a special study on the frictional resistance and distribution status of the super long prestressed duct using a through center pressure gauge through an actual project and proposes suggestions and measures for the super long prestressed construction.

【Key words】:cast-in-place bridge; ultra long prestressed steel tendons; frictional resistance

大跨径桥梁建设中预应力施工是关键。针对桥梁预应力损失,白国艳等[1]进行锚圈口摩阻损失的测试并得到了关于锚具因素对预应力损失的结果影响。为减少预应力损失而进行超张拉也是目前国内桥梁施工的常规做法[2]。

清溪口渠江特大桥是一座高低塔斜拉桥,主跨280 m,根据设计文件大桥中跨合龙后张拉中跨合龙通长预应力钢束。但由于大桥梁底没有检修车,导致大型千斤顶下放到主梁下部进行张拉作业非常困难,为此计划采用小型穿心式千斤顶进行单根张拉,但在张拉时发现小型千斤顶张拉钢绞线伸长量远小于设计钢绞线伸长量且随着张拉数量的增多,钢绞线伸长量越来越小。针对这些问题,开展超长预应力钢束孔道摩阻力的研究。

1 工程概况

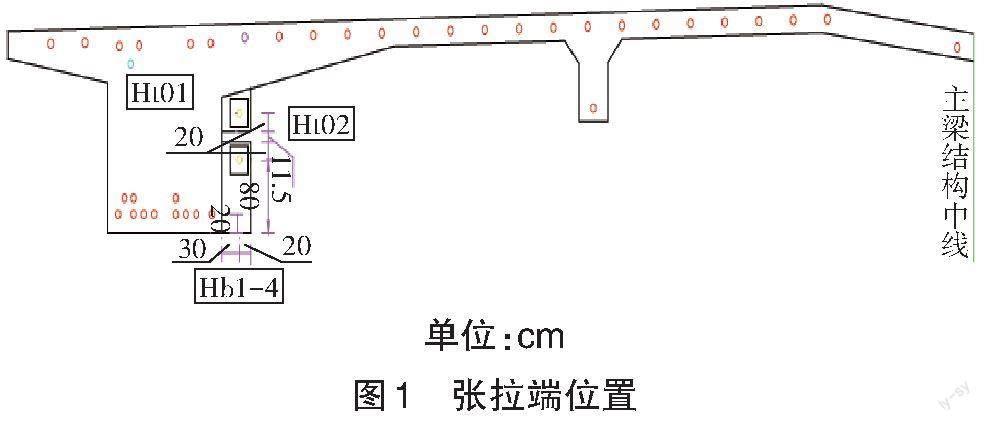

清溪口渠江特大桥中跨合龙钢束含顶板束8束、底板束28束。钢绞线下料长度13.56~247.97 m,其中工作长度超60 m的超长钢束共有28束。预应力底板中跨合龙钢束张拉端位于主梁主纵肋与顶板之间,张拉端距底板21.4 cm,距主纵肋内侧边缘30 cm,空间十分有限。见图1。

2 管道摩阻力试验

2.1 试验设计

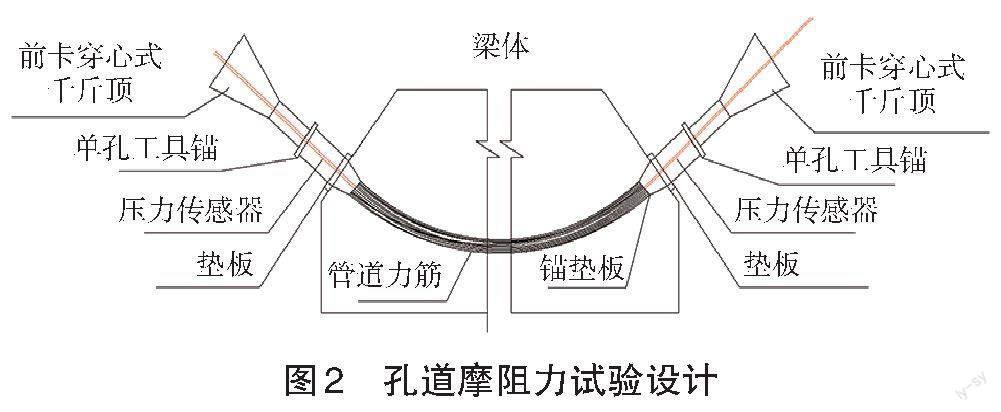

根据以往孔道摩阻试验的相关经验[3]设计试验。选择HB2-1钢束进行试验,钢束工作长度246.57 m。分别在两个张拉端设置垫板、穿心压力传感器(JMZX-3102AT)、工作锚、前卡穿心式千斤顶。见图2。

在两个张拉端锚下使用压力传感器,可以实时精确测量锚下压力值,反馈钢绞线锚下实际拉力值;垫板采用工作锚安放在锚垫板上面,用于支撑穿心压力传感器;压力传感器后面的单孔工具锚用于锚固钢绞线(模拟工作锚具);前卡穿心式千斤顶为预应力张拉设备,采用25 t千斤顶。

2.2 试验过程及结果分析

两个张拉端各安排一名管理人员对张拉数据进行记录:单侧张拉并记录锚下压力和伸长量,另一侧记录锚下压力;首次张拉分三级进行,每级张拉到位分别记录两端锚下压力;单根钢绞线重复3次张拉和放张;张拉完成后对伸长量进行测量。

在第三次張拉后放张时,钢绞线被拉断,试验暂停,对得到的数据进行分析。见表1。

张拉端和锚固段的压力差值逐渐增大,是由于孔道与钢绞线摩擦而产生与拉力方向相反的摩阻力。锚固端在张拉端达到最大压力值后,基本稳定在111 kN且三次试验最大值并未出现较大偏差。随着张拉端张拉力的不断增大,锚固端和张拉端压力差值不断增大,三次测量的平均值为81.4 kN。

由于摩擦力与孔道摩阻系数正相关,随着张拉力增大,钢绞线在孔道内与管道之间的压力增加,造成摩阻力不断增大。张拉完成后钢绞线在孔道内处于受力平衡状态,锚固段与张拉端压力差表示钢绞线在锚固段受到的摩阻力为81.4 kN。

2.3 钢绞线伸长量与钢绞线受力分析

由于张拉端与锚固端钢绞线所受拉力不同,张拉完成后拉力分布为张拉端最大,锚固端最小;钢绞线所受拉力呈线性分布。张拉完成后如果不立刻进行压浆,钢绞线应力在预应力管道内必然进行重分配,直至形成稳定受力状态,钢绞线应力重分配后的平均拉力约为151.1 kN(两端拉力平均值),其整体预应力损失约为21%,拉力损失约为40.7 kN。见图3。

据此进行钢绞线伸长量计算

式中:[Pp]为钢绞线两端的平均拉力值;L为钢绞线的计算长度;[Ll]为钢绞线的计算伸长量;[AP]为钢绞线的截面面积;[EP]为钢绞线的弹性模量。

钢绞线伸长量实测为1 340 mm,与理论计算结果伸长量偏差为1.8%<5%。

钢绞线的预应力损失是由于钢绞线与管道摩擦,但钢绞线的预应力损失量并不等于钢绞线所受的最大摩阻力。假定钢绞线与孔道之间的摩阻系数为K,则钢绞线在孔道内所受的摩擦力应为P=KL。摩阻力大小在钢绞线长度方向是呈线性分布的,因此在张拉端钢绞线所受的摩阻力最小为0,在锚固端钢绞线所受摩阻力最大,那么钢绞线在管道内所受的整体摩阻力应为40.7 kN。

在连续张拉倒顶过程中,千斤顶回油前和回油后压力表的数值发生了较大变化,而在非张拉端压力表的数值则保持不变,说明锚下压力发生了较大变化。见图4。

在预应力张拉后锚下压力并不等于千斤顶张拉力[5]。根据受力平衡原理千斤顶张拉力为钢绞线整体所受摩阻力与钢绞线张拉力的和。随着张拉力的增加,锚下压力损失至越来越大,数值与张拉力的比值越来越小,最终稳定的22%左右,锚下压力损失值在42.5 kN左右,表明随着张拉力的增大,钢绞线所受整体摩擦力越来越大,最终整体摩擦力为42.5 kN左右。由于千斤顶回油前后存在锚具移动、夹片回缩等产生的预应力损失,因此可近似确定钢绞线在孔道内的总摩阻力在42.5 kN以下。这与之前的分析数据基本一致。

回油后的锚下压力代表张拉端钢绞线在实际张拉锚固后的实际张拉力受力情况。预应力管道张拉端端头未与管道接触,因此此处所受的孔道摩阻力为0;而钢绞线在内力重分配后钢绞线与孔道之间不在存在相对位移,钢绞线均匀受力,钢绞线与孔道之间摩阻力处处为0。钢绞线所受拉力为151.5 kN,而回油后摩阻力为0点处的张拉端锚下钢绞线平均拉力为150.5 kN。两个数据基本一致,因此结合上述分析可以确定HB2-1钢束在预应力管道内产生了40.7 kN的摩阻力且摩阻力沿钢绞线呈线性分布,可基本确定图3符合实际钢绞线线受力状态。

3 结论及建议

1)受孔道摩阻力的影响,如果采用单端张拉施工工艺钢绞线在张拉完成后摩阻力和拉力均呈线性分布,锚固端摩擦力最大,张拉端钢绞线拉力最大。

2)如果采用双端张拉,在理想状态下可看做钢绞线从中点往两个方向相对移动。此时每一侧钢绞线所产生的摩阻力应为单端张拉摩阻力的一半。

3)预应力张拉完成后由于受孔道摩阻力影响,受力并不均匀,不应立刻进行压浆,应给予钢绞线以应力重分配的时间使其受力更加均匀。

4)如果待应力重分配整体受力均匀后进行单端二次张拉,可以简单分析得出在钢绞线中心位置摩阻力与钢绞线所受拉力的和等于设计张拉力,此时自锚固端至钢绞线中线点处钢绞线不会发生相对位移,钢绞线所受拉力不变。通过二次乃至多次张拉可以降低钢绞线的预应力损失;但钢绞线多次张拉可能造成钢绞线断丝或拉断的情况,不建议多次重复张拉。

5)单根张拉必然会由于钢绞线松紧程度不一造成钢绞线之间相互干扰而影响钢绞线张拉效果;因此实际操作中对长束不应采用单根张拉工艺。对于超长预应力钢束,应采用千斤顶整体两端张拉,张拉完成后待其应力重新分布,再进行一次补拉,尽量减少因摩阻力造成钢绞线预应力损失。

6)设计应充分考虑现场施工的具体情况,为预应力张拉提供良好的施工条件,便于进行预应力施工,保证预应力张拉效果。

参考文献:

[1]白国艳,廖福兴,孔祥平.锚圈口摩阻损失的测试[J].桥梁建设,2000,(2):60-62.

[2]何海文,赵海峰.桥梁预应力钢绞线的超张拉探讨[J].黑龙江交通科技,2007,(5):79-80.

[3]张开银,顾津申,张军辉,等.弯曲孔道摩阻预应力损失试验研究[J].武汉理工大学学报(交通科学与工程版),2009,33(2):306-309.

[4]王晓强,王剑桥,薛绍斌.桥梁超长预应力施工质量控制[J].建材发展导向(上),2018,16(11):275-276.

[5]侯鐵钢.大跨度连续刚构桥预应力损失病害分析[J].交通科学与工程,2016,32(2):63-67.