地铁工程砂质泥岩区域隧道全断面爆破超挖控制技术分析

董泽旭

(中铁十六局集团地铁工程有限公司,北京 101116)

0 引言

近年来重庆地铁施工高速发展,重庆浅表地层普遍为砂质泥岩,围岩级别多为Ⅳ级,常用爆破施工工艺,爆破开挖质量控制一直是施工的重难点,超挖过多不仅造成出渣量和衬砌量增加,而且延长了施工工期,提高了工程成本。基于重庆轨道18号线隧道爆破施工项目,结合现场实际情况,通过精心研究、调整设计爆破掘进过程中的炮眼打设角度、单循环开挖进尺,合理增加炮孔数量,优化布置炮孔位置,在保证质量、安全为前提并满足工期要求的情况下成功减小爆破超挖尺寸。

1 工程概况

重庆轨道18号线外河坪北站~外河坪南站区间全长1.5km,线路位于长江、嘉陵江两大地表水系汇合的宽缓台地上。隧道埋深约28.29~53.00m,地层主要由砂岩—砂质泥岩不等厚的正向沉积韵律层组成,砂质泥岩以紫红色为主,主要矿物成分为黏土矿物,粉砂泥质结构,中厚层状构造,中等风化岩体裂隙不发育,岩体较完整,岩质较软,岩体基本质量等级为IV级;砂岩为灰色~紫灰色,细~中粒结构,厚层状构造,主要矿物成分为石英、长石,含少量云母及黏土矿物,多为钙质胶结,岩质较硬,岩体完整性好,岩体基本质量等级为III~IV级,主要为IV级。隧道标注断面宽7.38m,高7.16m,马蹄型断面形式,断面面积44.38m2,采用全断面爆破方式进行开挖。

2 爆破参数调整及爆破效果统计

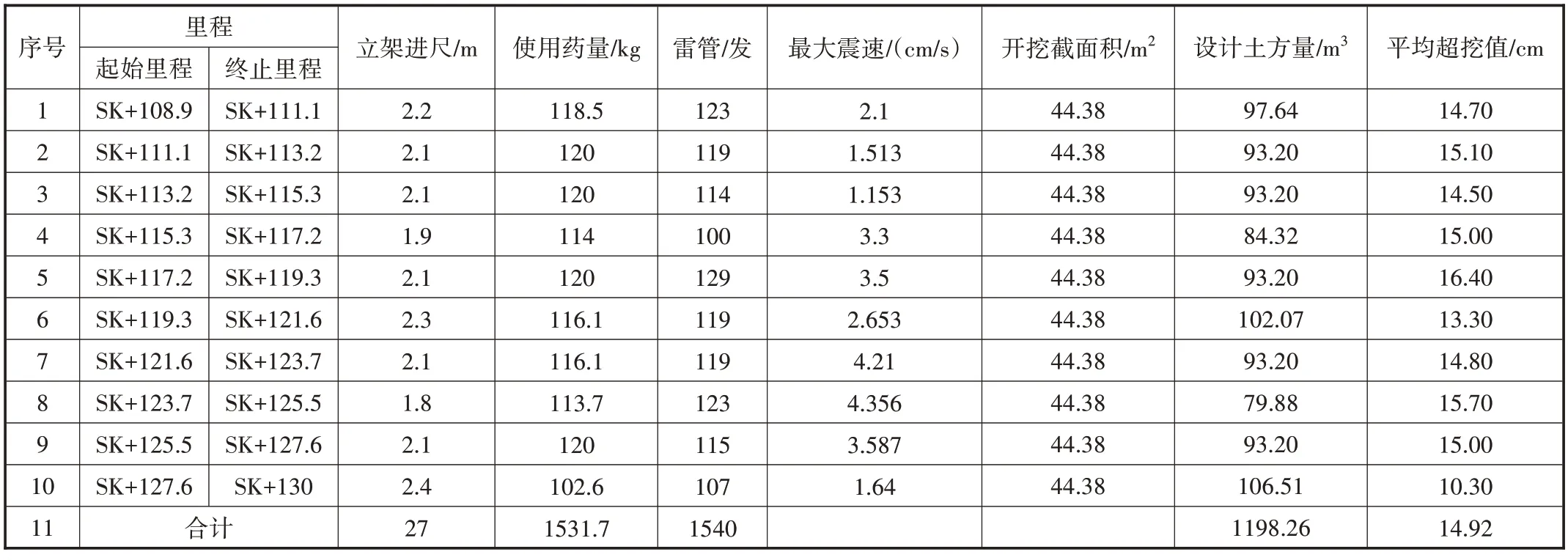

根据隧道地质结构及围岩级别,参考以往项目及该项目相邻标段施工经验统计爆破超挖量,见表1所示。

表1 隧道爆破超挖数据统计

根据上述数据统计,围岩IV级隧道爆破开挖平均超挖达到25.7cm,超挖问题严重,造成炸药雷管等火工品单耗增加,初期支护喷射混凝土厚度增加等造成材料浪费,工作时间延长造成工效降低,平均只能实现1循环/d,平均进尺约3m/d,根据现场实际情况,对爆破参数进行调整,具体情况如下:

(1)周边眼、掏槽眼以及辅助眼数量调整[1]。掏槽眼以及辅助眼数量由原来的100个增加至133个,其中周边眼数量由原来的20 个增加至34 个,间距减小至450~500mm之间。

(2)提高爆破开挖频率,减小开挖进尺;开挖进尺调整为2m/d,平均2 天3 循环,平均进尺3m/d,调整炮孔深度。

(3)降低火工品单耗量[2]。掏槽眼每孔填充炸药约1.2kg,超量装药,并首先起爆,形成槽腔,创造新自由面;周边眼每孔填充炸药约0.1kg,减少每孔炸药用量,实现外轮廓形状,并控制超挖。

(4)为有效控制爆破震速,减少单段起爆药量,调整掏槽眼布置,改一次掏槽为二次掏槽分段起爆。

(5)掌子面与已完初期支护面的距离控制在1.0~1.5m或将周边眼打设角度调整至7°左右。

爆破工艺参数调整后,以外河坪北站~外河坪南站区间SK+108.9~SK+130段进行数据实测统计分析,见表2所示。

表2 外河坪北站-外河坪南站区间爆破施工记录表

经分析实地爆破试验结果,平均超挖最优可达到10cm,超挖值平均约为15cm,超挖得到有效控制。

3 爆破超挖控制因素分析

3.1 开挖循环进尺

控制开挖进尺可以有效控制周边眼打设偏离距离[3],并且控制炸药单耗用量,以达到控制开挖目的,单循环开挖进尺越大,远端偏离开挖限界越大,进而爆破超挖也越严重,将单循环开挖进尺由3m调整为2m,周边眼炮孔搭设深度由3.5m调整为2.5m,有效降低超挖程度,平均超挖值由15.3cm降低为11cm,降低约30%,如图1所示。

图1 开挖进尺对超挖情况影响

3.2 初期支护厚度

该项目暗挖区间标准断面初期支护设计厚度为21cm,由于已完初期支护厚度影响,周边眼打设入岩位置及角度受限,导致周边眼打设角度增大至11.9°,使爆破超挖加剧,平均超挖值达到31.25cm,如图2所示。

图2 初期支护厚度对超挖情况影响

为了减小初期支护厚度对炮孔打设的影响,将打设角度调整为7°左右或将已完初支面与掌子面距离增大至1~1.5m,使平均超挖值降至15cm,见图3所示。

图3 调整炮眼打设角度控制超挖情况

3.3 炮眼数量及用药量

通过增加周边眼数量,改善外轮廓成型平顺度,炮孔单孔填充炸药量减少,降低爆破猛度,改善装药集中、起爆震动大,周边外轮廓形状难以控制的情况[4]。

3.4 起爆顺序

周边孔的起爆顺序决定了爆破效果。若周边孔爆破时间过早,临空面未完全形成,而周边孔起爆过迟,则不能充分利用辅助孔的爆破破碎能量。工程经验表明,周边孔起爆时间比辅助孔延迟100~150ms时,爆破效果最佳,可有效控制欠挖及超挖。

3.5 其他因素

施工现场管理水平、测量放线质量,装药结构、炮眼成孔的质量等因素均决定爆破超挖控制效果。

4 超挖控制的经济影响

IV级围岩隧道需进行初期支护,支护形式为型钢拱架+喷射混凝土挂网锚喷,而爆破引起的超挖需要喷射混凝土进行填充,不但造成材料的超耗增加[5],延长喷锚时间,减缓施工进度,以及增加材料成本,人工成本,还有项目本级管理费等,产生较大施工成本。

以外河坪北站~外河坪南站区间为例,区间正线左右线全长3000m,断面周长约18m,喷射混凝土约385元/m3,平均超挖正常水平为25cm,经调整降为15cm,喷射混凝土共计节约5400m3,仅材料费节约208万元,超挖部分石方的运输时间、运输费用、弃渣费用等均有所减少,工期加快的同时,成本投入减少,经济效果显著[6]。

5 结束语

本文针对重庆轨道18号线项目爆破施工情况,在围岩级别Ⅳ级实施爆破,采用调整炮孔打设数量、打设角度、并结合“短进尺、多循环”、调整起爆顺序等爆破施工措施,由现场爆破效果来看,爆破扩挖效果较为良好,平均超挖值控制在15cm左右,有效降低超挖值约10cm,在保证安全、质量的同时,满足了施工进度,并节约了施工成本,降低工程造价,可为类似隧道爆破扩挖工程提供参考。