具有稠油降黏作用的泡沫体系室内实验评价*

陈 超,张新春,刘广峰,徐 浩,王 鹏,廖建军

(1.中国石油吐哈油田分公司工程技术研究院,新疆鄯善 838202;2.成都理工大学能源学院,四川成都 610059)

0 前言

泡沫是不溶或微溶的气体分散于液体中所形成的分散体系,具有黏度高、密度低、选择性封堵等特性,被广泛应用于提高采收率、调剖堵水、钻完井等方面[1-4]。泡沫驱提高采收率技术近年来在国内外发展较为迅速,其优势在于既可以提高波及效率又可以提高驱油效率。稠油一般是指油层温度下脱气原油的黏度超过100 mPa·s、密度大于0.92 g/cm3的原油。稠油由于黏度高、流动性差,给开采和集输带来了很大困难[5-6]。稠油泡沫驱能大幅改善油层纵向吸水剖面,驱动渗透率相对较低的油层,同时能控制泡沫体系渗流或流动时的流度小于或等于稠油在油层中渗流或流动时的流度,目前利用泡沫驱来提高稠油油藏的采收率是稠油开发的一个重要方向[7-13]。

鲁克沁玉东区块油藏属于高温(80 ℃)高盐(矿化度约160 g/L)普通稠油油藏,因其原油黏度高,水驱过程中出现了严重的窜流和指进现象,加上层间非均质性强,导致水驱波及效率低,采出程度较低。现场使用的泡沫驱油XHY-4 体系虽然能在一定程度上降低水油流度比,且具有一定的封堵能力,但增油降水效果甚微。本文考察了一种具有稠油降黏作用的DY-2泡沫体系的降黏效果、泡沫稳定性、抗油性能、封堵能力以及驱油效果,并与XHY-4泡沫体系进行了对比,以此为该区块进一步提高采收率提供实验基础。

1 实验部分

1.1 材料与仪器

阴离子复配表面活性剂XHY-4,有效含量30%,成都华阳兴华化工有限公司;阴离子复配表面活性剂DY-2,有效含量30%,由吐哈油田提供,实验用油为玉东区块原油,脱气后黏度为286 mPa·s(80 ℃),由吐哈油田提供。实验用水为玉东区块模拟地层水,矿化度为160 599 mg/L,主要离子质量浓度(单位mg/L):Na++K+53 090、Ca2+7416、Mg2+1204、Cl-97 400、SO42-1224、HCO3-265。填砂管,尺寸为φ25 mm×1 000 mm,由粒径为380~830 μm(20~40目)的石英砂填制而成。实验用气为氮气,纯度99.99%。

Haake MARS 型高温高压流变仪,德国赛默飞公司;高温高压泡沫评价装置,江苏海安石油科研仪器有限公司;DHG-9101.2SA 型电热恒温鼓风干燥箱,上海云发科学仪器有限责任公司;六通阀,管线,压力表,比色管,量筒,移液管,秒表等。

1.2 实验方法

(1)降黏实验

用模拟地层水分别配制50 mL的有效含量分别为0.01%、0.05%、0.1%、0.15%、0.2%的起泡剂DY-2溶液,再倒入100 mL 的比色管中,然后加入50 mL的原油,并搅拌2 min;将比色管置于80 ℃的恒温箱中,每隔2 h 搅拌一次,持续12 h 后取出比色管;分离油相,使用高温高压流变仪在温度为80 ℃、剪切速率为7.34 s-1下测量油相的黏度。下文中若无特别说明,实验温度均为80 ℃,实验用水均为模拟地层水。

(2)泡沫性能评价

采用高温高压泡沫评价装置评价泡沫DY-2 体系的泡沫性能,包括发泡体积、析液半衰期、泡沫半衰期,并计算泡沫综合指数。DY-2有效含量分别为0.01%、0.05%、0.1%、0.15%、0.2%,DY-2溶液体积为100 mL,压力为5 MPa,磁力搅拌转速为10 000 r/min,搅拌时间为2 min。

(3)抗油性实验

首先配制100 mL 的起泡剂有效含量为0.1%、不同含油量(分别为0%、1%、5%、10%、15%、20%)的起泡剂溶液,然后将配制好的溶液分别加入6 组比色管中,搅拌均匀之后倒入高温高压泡沫评价装置中,在磁力搅拌转速为10 000 r/min下搅拌2 min,观察发泡体积、泡沫半衰期,并计算泡沫综合指数。

(4)封堵实验

填制不同渗透率的填砂管(改变填砂次数及压制压力),饱和水并测定孔隙体积;以0.5 mL/min的注入速率进行水驱至压力稳定,记录压差Δpwater并计算填砂管渗透率;水驱结束后以气液交替的方式(气液比为1∶1)、0.5 mL/min 的注入速率进行泡沫驱(起泡剂溶液有效含量为0.1%,总注入量为0.5 PV),记录压差Δpfoam,由Δpfoam与Δpwater之比计算阻力因子[14]。

(5)驱油实验

填制渗透率级差为5 左右的高低渗填砂管(改变加砂次数及压制压力),饱和水并计算孔隙度;以0.5 mL/min 的注入速率水驱至压力稳定,记录压差并计算渗透率;饱和原油并计算原始含油饱和度;以0.5 mL/min 的注入速率水驱至含水98%为止;以气液交替的方式(气液比为1∶1)、0.5 mL/min 的注入速率进行泡沫驱实验(起泡剂溶液有效含量为0.1%,单次液量或气量为0.05 PV,共0.3 PV);后续水驱直至双管综合含水达98%以上。记录整个驱油过程的压力变化以及高渗管及低渗管的产油量、产水量、产液量,并计算最终采出程度。

2 结果与讨论

2.1 起泡剂溶液的降黏性能

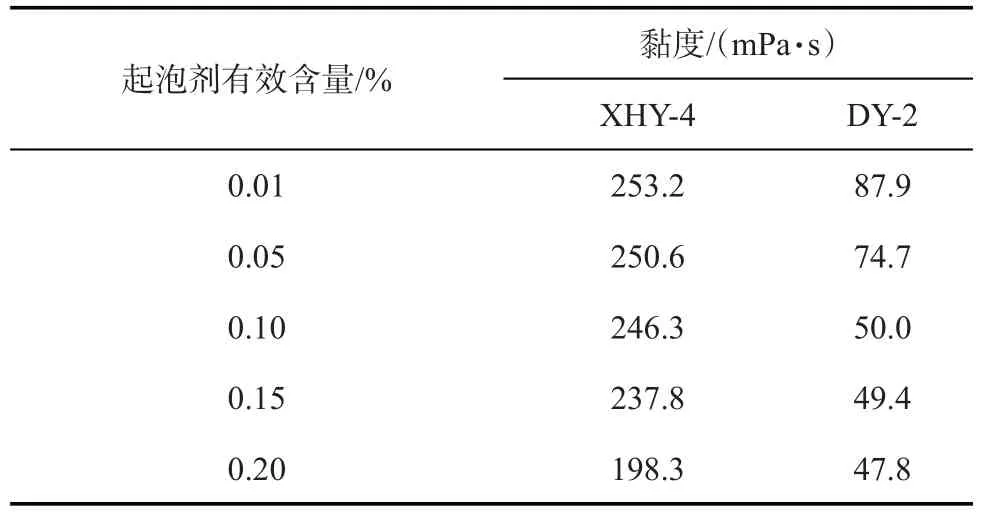

当起泡剂达到一定浓度时,起泡剂中的表面活性分子能够充分拆解稠油中的胶质和沥青质结构,释放轻质组分,降低稠油黏度[15]。稠油与不同浓度的起泡剂溶液按体积比1∶1混合后的黏度变化情况如表1所示,测定温度为80 ℃,剪切速率为170 s-1。由表1 可知,该区块目前使用的起泡剂XHY-4 的降黏效果有限,在较高浓度(有效含量为0.2%)下,原油黏度仅由286 mPa·s 降至198.3 mPa·s。而起泡剂DY-2 有效含量为0.1%时,使稠油黏度降至50 mPa·s,降黏率达到了82.5%。起泡剂DY-2 浓度继续增大时,稠油降黏增幅不大。

表1 不同浓度起泡剂XHY-4、DY-2溶液对稠油的降黏效果

2.2 泡沫体系的泡沫性能

泡沫的稳定性受气体穿透液膜扩散的能力和液膜自身的排液能力的影响,当泡沫的表面自由能降低到一定程度时,泡沫就会破灭。常用的泡沫体系稳定性评价的参数有发泡体积、泡沫半衰期、析液半衰期、泡沫综合指数等。发泡体积越大,起泡能力越强;析液半衰期越大,泡沫体系越稳定,携液能力也越强;泡沫半衰期越大,泡沫体系的稳定性越强。泡沫综合指数一般用发泡体积和泡沫半衰期乘积的3/4来计算[16]。

泡沫XHY-4、DY-2 体系的泡沫性能如图1 所示。由图1 可知,当起泡剂有效含量低于0.1%时,随着起泡剂浓度的增大,泡沫体系的发泡体积、泡沫半衰期、析液半衰期和泡沫综合指数均快速增大;进一步增加起泡剂浓度,相关参数的增幅变小,且泡沫半衰期和泡沫综合指数还出现了下降的情况。整体而言,DY-2体系的泡沫性能比XHY-4体系更好,且DY-2 在浓度较低时就具有较好的泡沫性能,能降低驱替过程中由于起泡剂被地层岩石的吸附而导致有效浓度下降所带来的影响,保证泡沫驱达到良好的驱油效果。当DY-2 有效含量为0.1%时,发泡体积为445 mL,泡沫半衰期为2 186 s,析液半衰期为96 s,泡沫综合指数为72.96×104mL·s。

图1 起泡剂有效浓度对泡沫稳定性的影响

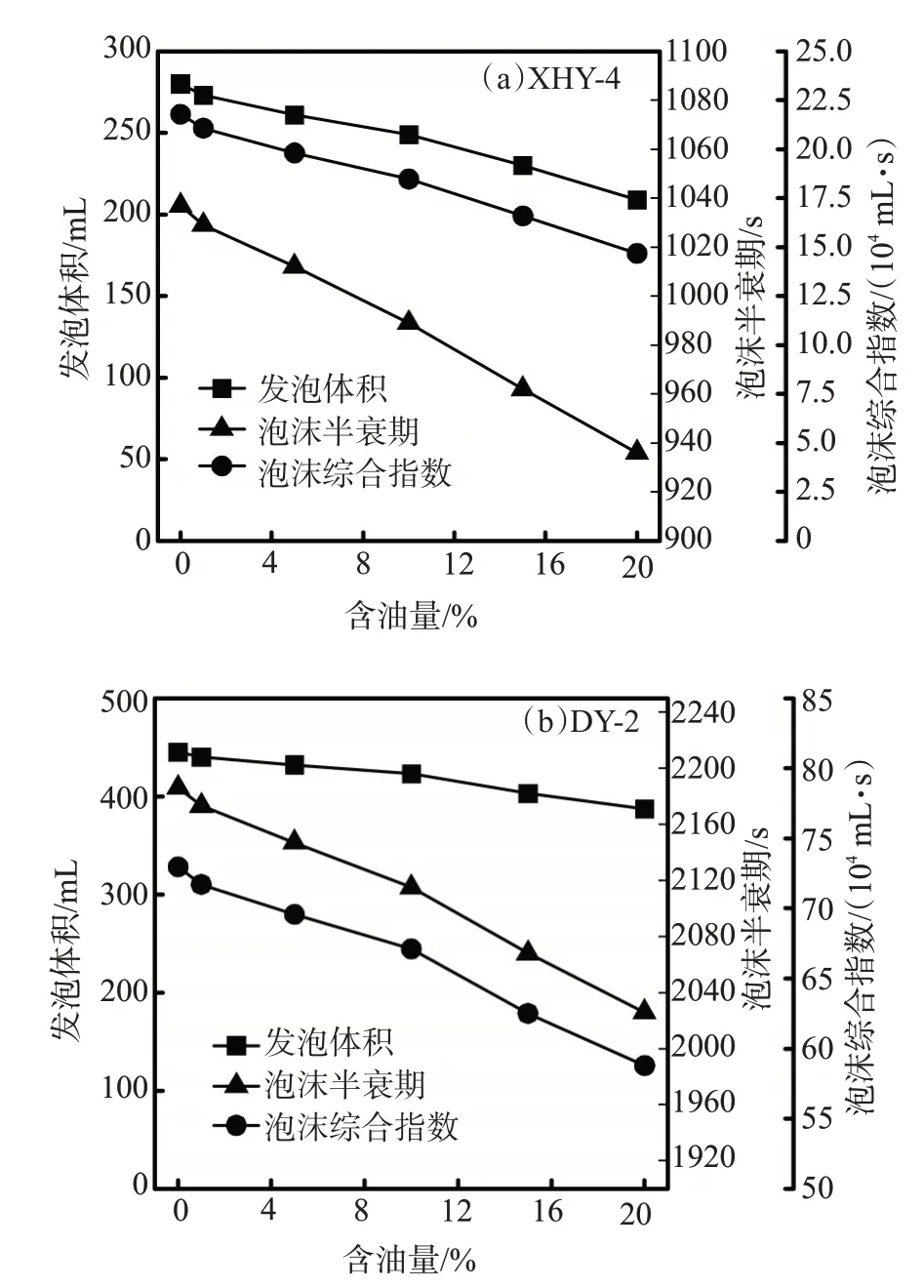

2.3 泡沫体系的抗油性能

泡沫遇油后会出现消泡的现象,从而影响泡沫的稳定性。良好的抗油性能有利于泡沫驱过程中泡沫对地层原油的流度控制,进而提高采收率。考察了含油量对XHY-4与DY-2泡沫体系稳定性的影响,结果如图2所示。由图2可知,随着含油量的增加,泡沫体系的泡沫性能呈现逐渐下降的趋势。这是因为随着含油量的增大,部分发泡剂分子从液膜中扩散到油相中,随着乳化的油滴不断增大直至完全铺展于液膜上,导致液膜不稳定而发生破灭[17]。当含油量为20%时,XHY-4 体系的发泡体积为209 mL,下降幅度为25.36%;DY-2体系的发泡体积为387 mL,下降幅度为13.03%;XHY-4 的泡沫半衰期为936 s,下降幅度为9.74%,DY-2 的泡沫半衰期为2 026 s,下降幅度为7.32%;XHY-4的泡沫综合指数为14.67×104mL·s,下降幅度为32.64%,DY-2 的泡沫综合指数为58.8×104mL·s,下降幅度为19.41%。由此可见,DY-2泡沫体系具有更好的抗油性能。

图2 含油量对泡沫稳定性的影响

2.4 泡沫体系的封堵效果

阻力因子是评价泡沫体系封堵效果的重要参数。驱油体系的阻力因子越高,则驱油体系在油层中波及效率越高。

XHY-4 与DY-2 泡沫体系对不同渗透率填砂管的封堵效果如图3 所示,气液比为1∶1,注入速率0.5 mL/min,起泡剂溶液有效含量为0.1%,总注入量为0.5 PV。整体来看,泡沫体系的阻力因子随着渗透率的增加先增大再减小,在相同渗透率下,DY-2泡沫体系的阻力因子高于XHY-4 泡沫体系的阻力因子。当渗透率为700×10-3~1000×10-3μm2时,XHY-4泡沫体系的阻力因子稳定在39左右,最高可达39.5;而当渗透率为750×10-3~1250×10-3μm2时,DY-2 泡沫体系的阻力因子稳定在60 左右,最高可达61.5。当填砂管的渗透率较低时,孔隙较小,泡沫受到的剪切应力和毛管压力较大,容易造成剪切稀释和泡沫液膜破裂;随渗透率的增大,孔隙增大,泡沫受到的剪切应力和毛管压力变小,泡沫能较长时间保持稳定;而当渗透率过大时,气体会发生窜流,导致压差降低。因此,只有在一定渗透率范围内,泡沫才能表现出堵大不堵小的特性,当渗透率过高时,气窜会导致封堵效果变差。由图3 可见,DY-2泡沫体系具有更强的封堵能力与更广的渗透率适用范围。

图3 渗透率对泡沫阻力因子的影响

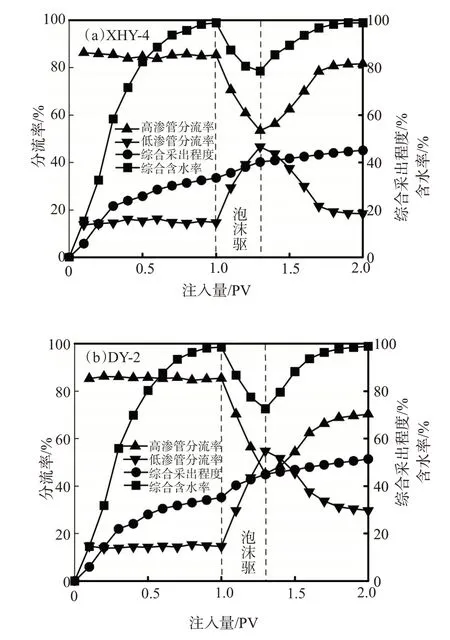

2.5 泡沫体系的驱油效果

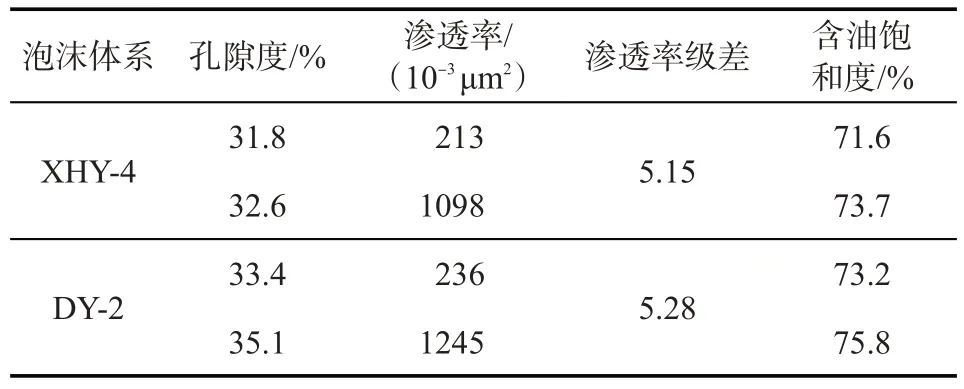

对两种泡沫体系展开双管并联实验,岩心参数如表2 所示,驱油实验结果如图4 所示。由图4 可见,由于原油黏度较高,且高低渗管的渗透率差值较大,水驱过程中高渗管分流率远大于低渗管的,含水率快速上升。随着泡沫驱的进行,高渗层受到泡沫的封堵,分流率降低,而低渗管的分流率增加,综合含水率开始快速下降,综合采出程度增加。这是因为水驱后,高渗管中的剩余油饱和度远低于低渗管,因此生成的泡沫能够在高渗管中稳定存在,增加其渗流阻力,导致大量水开始进入低渗管;随着后续水驱的进行,高渗管中的泡沫逐渐开始破灭,渗流阻力逐渐降低,分流量逐渐增加,但由于填砂管内始终存在残余泡沫,因此后续水驱分流量的回调幅度低于泡沫驱分流量的变化幅度。低渗管的剩余油饱和度较高,泡沫稳定性较差,起泡剂溶液可降低原油的黏度,使其流动性增加,综合采出程度进一步增加。双管驱替实验充分说明了泡沫堵高不堵低、遇油消泡的特点。总体上,使用DY-2泡沫驱后,高低渗管分流率变化最大为40.2%,大于XHY-4 体系的31.9%;综合含水率最低降至72.6%,低于XHY-4 的78.5%。由于DY-2 能够大幅降低原油黏度,提高原油流度,综合采出程度提高了16.2%,比XHY-4 体系的(11.6%)高了4.6 百分点。可见DY-2 泡沫体系具有更强的进一步提高采收率能力。

图4 两种泡沫体系的驱油动态图

表2 填砂管岩心物性参数

3 结论

有效含量为0.1%的DY-2溶液与稠油按体积比1∶1混合后可使稠油黏度降低82.5%。DY-2泡沫体系的泡沫性能优于现用XHY-4 泡沫体系。DY-2 泡沫体系在能显著降黏的情况下兼顾优秀的泡沫性能。

DY-2 泡沫体系具有较好的抗油性能与封堵能力。在含油量为20%的情况下,DY-2泡沫体系仍具有较好的泡沫性能。当渗透率为750×10-3~1250×10-3μm2时,DY-2 泡沫体系的阻力因子能稳定在60左右,说明该体系有利于地层原油的流度控制。

在双管驱替实验中,DY-2泡沫体系与XHY-4泡沫体系相比,高低渗管分流率最大变化值多了8.3%,综合含水率最低值少了5.9%,综合采出程度提高了4.6百分点。DY-2泡沫体系在进一步提高采收率上更具优势,且为泡沫驱提高采收率技术提供了新思路。