地下成胶堵水体系在海上油田的适应性及先导性试验*

姜 安,刘 星,李云鹏,山金城,王天慧,付校飞,吕国胜

(中海石油(中国)有限公司天津分公司,天津 300452)

0 前言

位于渤海中部海域的X 油田是一个具有亿吨级储量的河流相砂岩稠油油田。该油田主力含油层位胶结疏松,平均孔隙度为35%、平均渗透率为3000×10-3μm2,加之油水关系复杂,注入水、边水沿河道砂体突进,底水锥进现象普遍存在。自2001年油田各区相继投产以来,基本未出现无水采油期,目前油田已进入开发中后期,油井含水率普遍高于90%,但部分区域原油的采出程度依然较低,甚至不足10%。为控制复杂来水,实现油田稳油、增油,亟需对高含水、低采出程度区域的油井进行堵水作业。

地下成胶(也称就地聚合凝胶)堵水是将单体、引发剂等在地面配成溶液后注入地层,利用在地层条件下单体被引发聚合成胶来封堵窜流通道的一项新型堵水技术[1-2]。由于单体、引发剂溶液的初始黏度几乎与水相当,易注入,因而克服了聚合物冻胶和凝胶类堵水剂初始黏度高、注入压力高、堵水剂在多孔介质中的运移能力有限、难以实现油藏的深部处理的问题[3-6]。单体在地层中聚合成胶,不存在聚合物冻胶和凝胶类堵水剂注入过程中的剪切降解现象,对窜流区域的封堵强度高[7-10]。因此,地下成胶堵水技术在油井堵水中具有广阔的应用前景。

目前,关于地下成胶堵水体系的研究已有很多文献报道,但大多集中以丙烯酰胺为主要成分的体系性能研究方面[11-15]。由于丙烯酰胺单体活性高,在引发剂的作用下极易发生聚合,造成体系成胶时间短,难以满足大型堵水施工作业对时间的要求。另外,凝胶缺乏刚性结构,长时间在地层中会发生脱水收缩,影响堵水有效期。上述因素,极大地限制了地下成胶堵水体系的现场应用。

针对现有地下成胶堵水体系存在的问题,本文在前期的工作中研发了一种由1%功能微球+3%功能单体+0.8%促胶剂组成的地下成胶堵水体系,其中,功能微球是以二乙烯基苯作为交联剂制备而成[16-17],其表面带有大量C=C,功能单体为分子结构中同时含苯环和磺酸根基团的水溶性单体,促胶剂为偶氮类水溶性引发剂。相比于丙烯酰胺,功能单体的活性有所降低,因此体系成胶时间较长[18];体系成胶后,形成以微球为交联节点的三维网络结构,且含有苯环,因此凝胶的刚性得到大幅度提升,有利于封堵的持久性。本文报道了该地下成胶堵水体系在X 油田的适应性评价结果及矿场先导性试验效果。

1 实验部分

1.1 材料与仪器

功能微球FM-1,平均粒径10 μm,固含量20%;功能单体TDJ-2,工业级,有效含量35%;促胶剂CJJ,工业级,有效含量>95%;均为现场注入样品。实验用水为油田回注水,矿化度为4412.81 mg/L,主要离子质量浓度(单位mg/L)为:Na++K+1624.26、Mg2+9.73、Ca2+8.02、CO32-27.00、Cl-2127.00、SO42-183.56、HCO3-433.24。填砂管,由不同粒度的石英砂填制,尺寸为φ2.5 cm×30 cm。

多功能岩心驱替装置,自制;防爆精密恒温箱,广东德瑞检测设备有限公司;ISCO高压高精度柱塞泵D系列,美国ISCO公司;LHZR-III型沥青针入度测定仪,河北广惠试验仪器有限公司。

1.2 实验方法

(1)成胶性能测定

在室温下,先向装有回注水的烧杯中加入3%的功能单体,以200 r/min 的搅拌速度搅拌溶解,然后加入1%的功能微球,搅拌10 min,使微球均匀分散,最后向烧杯中加入0.8%促胶剂,继续搅拌10 min,即得到堵水体系。将配制好的堵水体系移入玻璃瓶中密封,并将密封玻璃瓶置于65 ℃(油藏温度)的恒温箱中恒温,记录体系由初始状态到形成目测代码法[15](表1)所规定的不同级别凝胶所需要的时间,直至形成I级刚性凝胶时,停止记录。

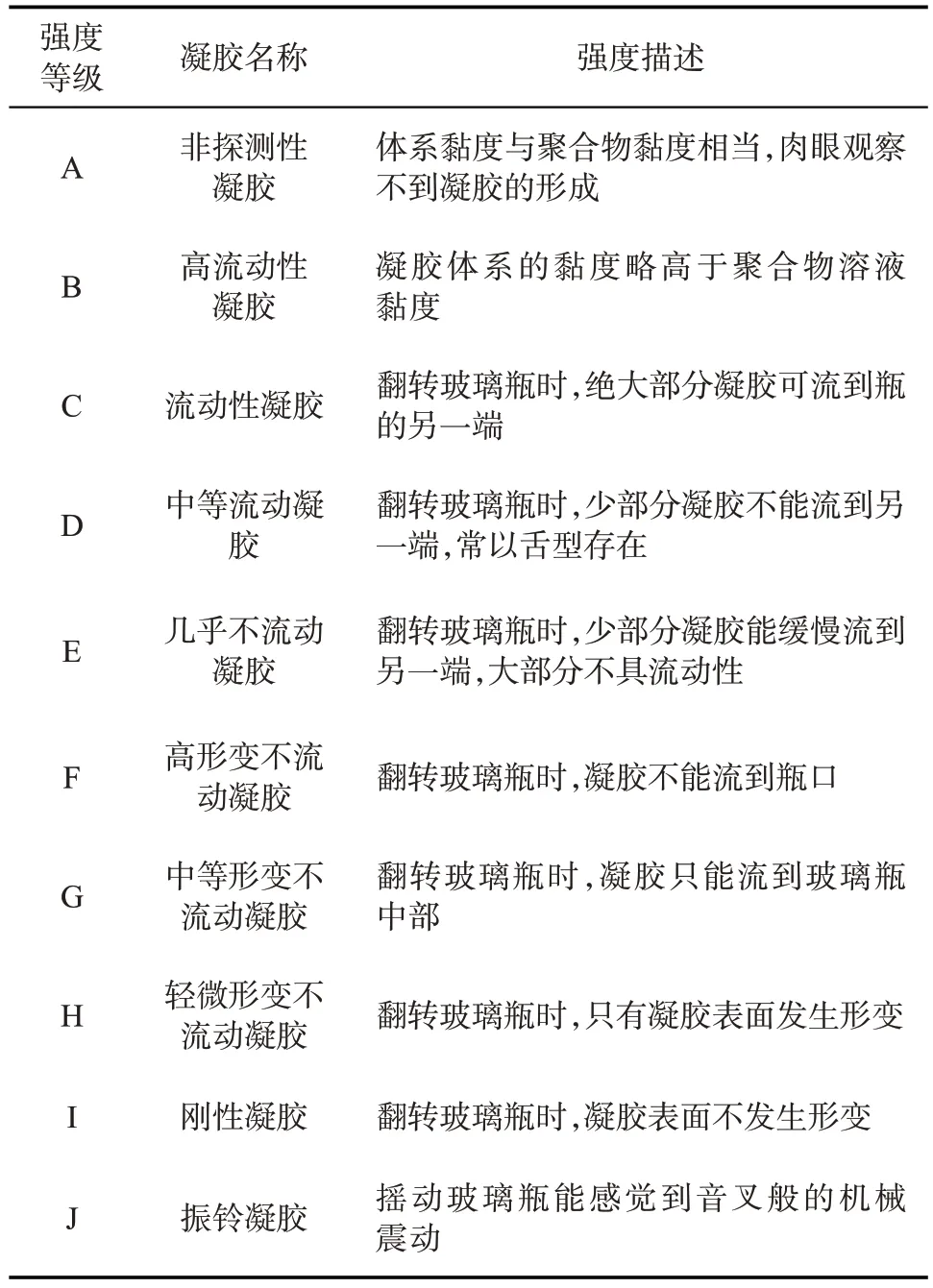

表1 凝胶强度等级及说明[15]

(2)耐候性能测定

在室温下,按上述方法配制堵水体系,待堵水体系在油藏温度(65 ℃)下形成I级刚性凝胶后,采用针入度测定仪测定凝胶的初始针入度;然后将凝胶放入玻璃瓶中,并加入回注水,在65 ℃下恒温浸泡不同时间后,再测定针入度。按式(1)计算凝胶的强度损失率。以强度损失率表征凝胶在油藏温度下的耐候性。

式中:λ—凝胶强度损失率,%;a0—凝胶的初始针入度,mm;ai—凝胶恒温i小时后的针入度,mm。

(3)注入性及封堵性评价

采用多功能岩心驱替装置评价堵水体系的注入性及封堵性。具体实验步骤如下:室温下,按照上述方法配制堵水体系;然后在油藏温度(65 ℃)下将1 PV 的堵水体系以3 mL/min的注入速度注入不同渗透率的填砂管(φ2.5 cm×30 cm)中,并记录注入过程中压力变化;注入完成后将填砂管两端阀门关闭,恒温一定时间后,测定填砂管渗透率,根据式(2)计算封堵率。

式中,η—封堵率,%;K1—封堵前填砂管渗透率,10-3μm2;K2—封堵后填砂管渗透率,10-3μm2。

(4)选择性封堵实验

将两根不同渗透率的填砂管并联,在室温下,以3 mL/min 的注入速度向并联填砂管中注入一定量回注水,记录各填砂管出口端流出液体的体积,并根据式(3)计算各填砂管的分流率;然后以3 mL/min 的注入速度向并联填砂管中注入1 PV 的堵水体系,并在65 ℃下恒温一定时间后,继续以相同的注入速度注水,再根据式(3)计算各填砂管的分流率。

式中,αi—第i根填砂管的分流率,%;V—总注水量,mL;Vi为第i根填砂管出口端流出液体总量,mL。

(5)耐水冲刷性评价

向填砂管中注入1 PV 的堵水体系,并在65 ℃下恒温一定时间后,以3 mL/min的注入速度向填砂管中注入100 PV的回注水,并记录注入过程中压力变化,每隔一段时间测定填砂管的渗透率,并计算封堵率。

2 结果与讨论

2.1 堵水体系的成胶性能

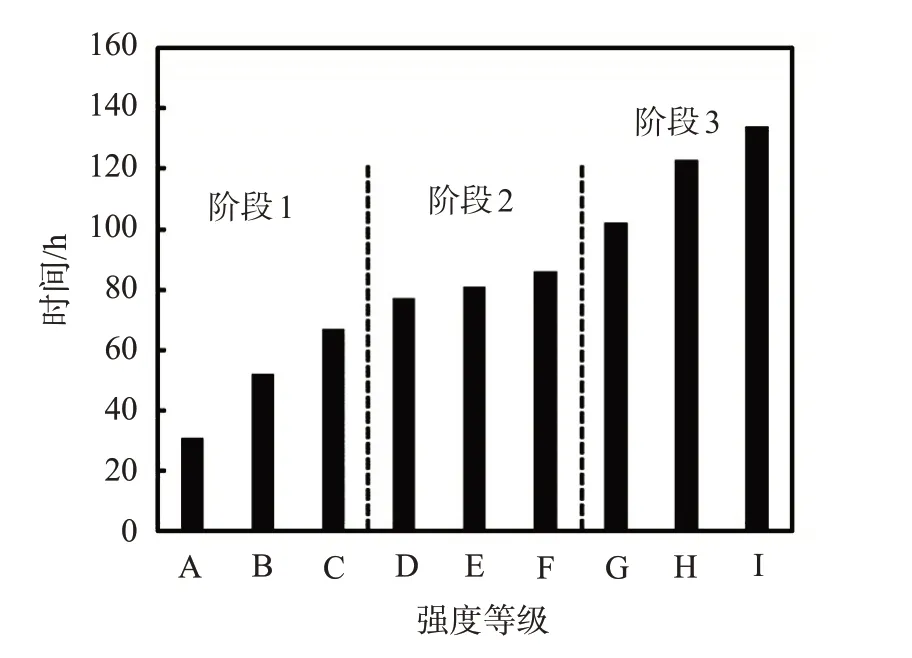

图1为堵水体系成胶机理示意图。图2为堵水体系在油藏温度65 ℃下凝胶强度等级与时间的关系。从堵水体系由初始状态形成不同强度等级凝胶所需的时间来看,整个成胶过程可分为3个阶段:阶段I为体系反应引发期,在此阶段体系反应慢、流动性好,体系强度等级由A级上升至C级需67 h;阶段II为体系反应加速期,在此阶段体系反应快,强度等级由C级上升至F级仅需19 h,并失去流动性;阶段III为体系反应末期,由于此阶段体系中绝大部分功能微球和功能单体已发生反应生成凝胶,加之凝胶的生成造成单体扩散受阻,因此在此阶段,体系反应再次变慢,凝胶强度等级由F 级上升至I 级需48 h。3 个阶段总共用时134 h,其中阶段I 时间最长,这对体系的注入有利,能有效防止在施工过程中体系过早失去流动性而造成井筒和近井地带而堵塞。

图1 堵水体系成胶机理示意图

图2 65 ℃下堵水体系成胶强度等级与时间的关系

2.2 堵水体系成胶后的耐候性

由于堵水体系的作用部位是地层中高渗窜流区域,而高渗窜流区域含水饱和度高,堵水体系成胶后必定长期与该区域的地层水接触,经受地层水浸泡,凝胶强度必定受损,因此,测定堵水体系成胶后在地层水浸泡下凝胶强度受损情况(即耐候性)能为预测堵水体系有效时间和体系改进提供重要依据。堵水体系成胶后在65 ℃回注水中浸泡不同时间的强度损失率如图3 所示。由图3 可知,随着浸泡时间的延长,凝胶强度损失率略为增大,但浸泡60 d后的凝胶强度损失率仅为4.1%,说明该凝胶具有很好的耐候性。这主要是因为凝胶的三维网络结构是以微球作为交联节点,且含有苯环,因此凝胶的刚性较强,在水中浸泡时三维网络结构形变小,凝胶强度损失小。此外,由图3 可知,浸泡40 d以内的强度损失率变化幅度明显比浸泡40 d 以上的强度损失率大,这说明凝胶强度的损失主要发生在浸泡的前40 d以内。

图3 凝胶强度损失率与浸泡时间的关系

2.3 堵水体系的注入性及封堵性

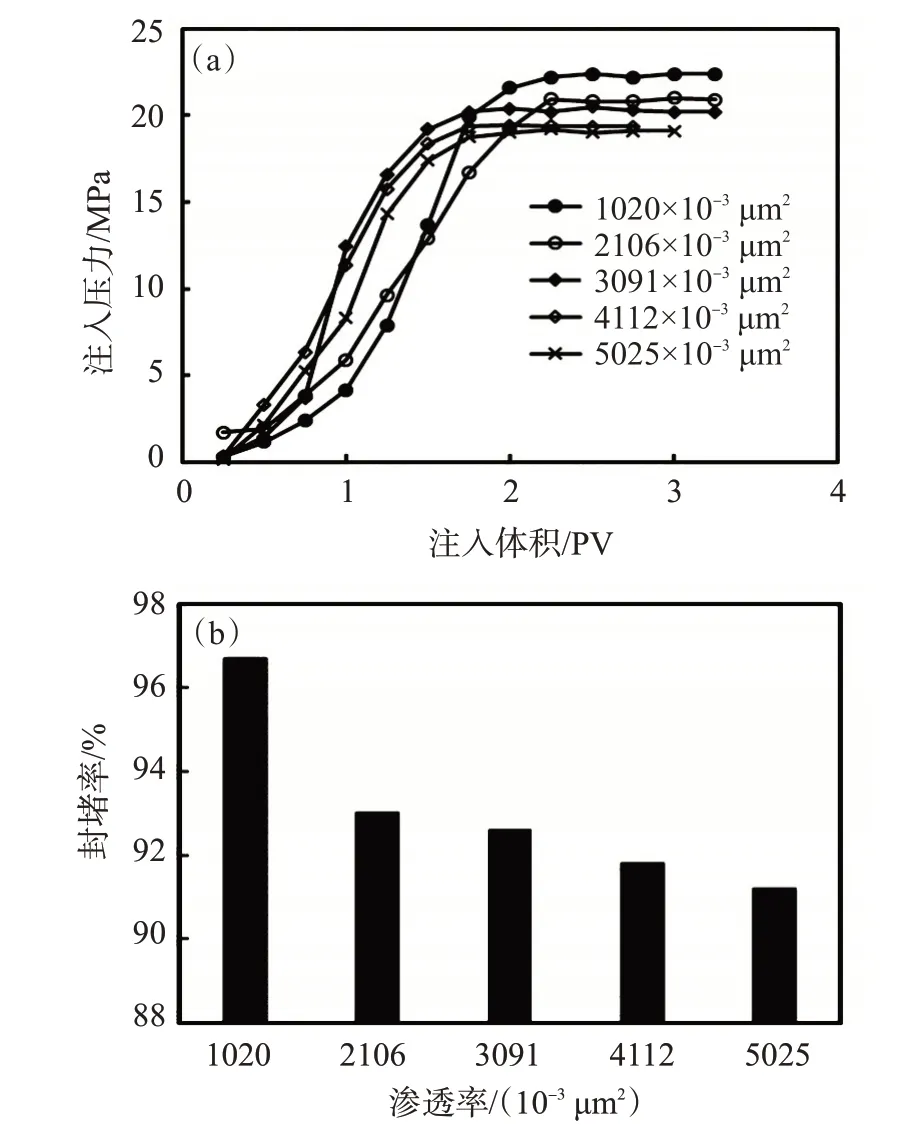

地下成胶堵水体系在模拟油藏渗透率范围的不同渗透率填砂管中的注入压力变化见图4。由图4 可知,体系的注入压力随注入量的增加呈“台阶式”上升,这一现象说明体系中的功能微球在填砂管中经历了“运移-聚集-再运移”过程逐步向前推进。体系在低渗透率填砂管中的注入压力比在高渗透率填砂管中高,分析原因认为,这是由于低渗透率填砂管的孔喉尺度相对较小,体系的渗流阻力相对较大所致。但是,由于体系的初始黏度(65 ℃下的初始黏度为3.86 mPa·s)低,因而在模拟油藏渗透率范围填砂管中的注入压力均不高,即使在渗透率最低(1020×10-3μm2)的填砂管中,当注入量为1 PV时,注入压力也仅有0.28 MPa。注入压力低意味着体系具有良好的注入性,有利于优先进入高渗窜流区域。

图4 堵水体系在不同渗透率填砂管中的注入压力随注入体积的变化

堵水体系成胶后对不同渗透率填砂管的封堵性能如图5所示。由图5(a)可知,体系在65 ℃下恒温6 d 后,后续注水压力均高于19.00 MPa,明显高于注堵水体系时的压力,说明体系能在油藏中顺利成胶,且成胶后封堵强度高。这与凝胶具有以微球作为交联点的三维网络结构密不可分。从图5(b)所示的封堵率测定结果来看,虽然随着填砂管渗透率的增加,封堵率有所降低,但降低幅度不大,当填砂管渗透率由1020×10-3μm2增至5025×10-3μm2时,封堵率由96.7%降至91.2%,仅下降了5.6%,封堵率保持在90%以上。这说明注入过程中堵水体系能在油藏孔喉中均匀分布。

图5 堵水体系成胶后对不同渗透率填砂管的封堵性

2.4 堵水体系的选择性封堵性能

堵水体系对不同渗透率级差双根并联填砂管的选择性封堵效果见表2。从表2可以看出,堵水体系成胶后,对并联填砂管中的高渗透率填砂管的封堵率均高于90%,而对低渗透率填砂管的封堵率在15%左右;这说明堵水体系具有良好的选择性封堵性能。堵水体系在注入过程中优先进入高渗窜流区域,并对该区域形成有效封堵。从堵水体系注入前后并联填砂管中高、低渗透率填砂管相对产液量变化也进一步证明了这一事实。注入堵水体系前,高渗透率填砂管的产液量明显高于低渗透率填砂管;而注入体系封堵后,高渗透率填砂管的产液量明显低于低渗透率填砂管,但高渗透率填砂管仍具有一定产液能力,并未被完全堵死。对于油井堵水而言,这有利于后续被水驱替的原油向井筒渗流,有利于提高采收率。

表2 堵水体系对不同渗透率级差双根并联填砂管的封堵结果

2.5 堵水体系的耐水冲刷性能

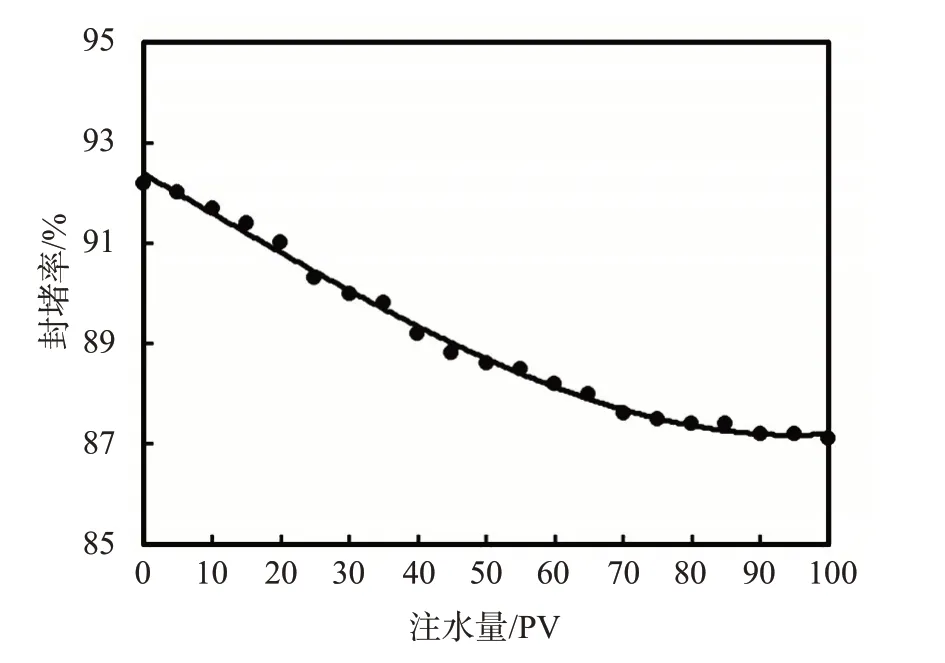

1 PV 的堵水体系在模拟目标油田油藏平均渗透率为3000×10-3μm2的填砂管中成胶后的耐水冲刷性能见图6。由图6可知,堵水体系成胶后具有良好的耐水冲刷性能。当注水量从0 PV 增至85 PV时,封堵率由92.2%降至87.4%,仅下降4.8%;当注水量超过85 PV 时,封堵率基本保持在87.2%。整体来看,注水冲刷100 PV 后,封堵率仅下降5.0%。这进一步说明了所形成的凝胶具有较强的刚性结构,在长期注水冲刷下变形小,强度损失小,有利于封堵的持久性。

图6 后续注水量对封堵率的影响

2.6 现场应用情况

目标井B31井是位于X油田北区的一口大斜度生产井,其对应生产层位为NmⅣ油组,油藏温度为65 ℃,有效厚度为11.8 m,油组的平均渗透率为2500×10-3μm2,孔隙度为35%,属于高孔高渗油藏。该井于2008 年1 月投产,由于早期主要受边水影响,投产即见水,且含水逐年上升,截至2012 年12月,含水已由投产时的5.2%上升至25.5%。2017年9 月受生产提液和邻近注水井注入水突破影响,该井含水上升速度明显加快,截至2021 年9 月,含水率已上升至99.5%。

油藏评估结果显示,B31 井剩余可采储量约为4.5×104m3,剩余可采储量较大。为挖掘该井所控区域油藏潜力,2021年10月对该井开展了地下成胶堵水体系(体系的组成为1%功能微球+3%功能单体+0.8%促胶剂)堵水先导试验,试验共计注入2266.0 m3堵水体系。注入结束后,关井成胶7 d再开井生产。

B31 井堵水前后的压降测试结果如图7 所示。注入堵水体系前,压力在4 min 内由7.0 MPa 降至0 MPa,说明B31 井周围已存在明显的窜流通道。注入堵水体系后,压力在60 min 内由11.8 MPa 降至4.8 MPa,随后基本保持不变,这说明堵水体系成胶后对B31井周围的窜流通道形成了有效封堵。

图7 B31井堵水前后压降测试结果

从B31 井堵水前后视吸水指数及产液情况可知,堵水作业后,该井视吸水指数由64.2 m3/(MPa·d)降至14.4 m3/(MPa·d),进一步说明该井周围的窜流通道已得到有效封堵。正是由于窜流通道被封堵,后续来水的波及效率得到提高,进而油井产液含水率降低,产油量增加。相比于堵水前,B31井含水率由99.5%降至95.3%,平均日产油量由1.1 m3增至20.0 m3。截至2022 年9 月底,该井已实现净增油3618.0 m3,且日产油量仍保持在20.0 m3左右。

3 结论

组成为1%功能微球+3%功能单体+0.8%促胶剂的地下成胶堵水体系在目标油藏温度65 ℃下的成胶时间长达134 h,能有效防止施工过程中出现井筒成胶和近井地带堵塞的风险。

地下成胶堵水体系具有良好的选择性封堵性能,能优先进入高渗窜流区域;成胶后不仅能对高渗窜流区域产生强的封堵,封堵率达90%以上,而且具有良好的耐水浸泡和耐水冲刷性能,有利于封堵的持久性。

地下成胶堵水体系能对目标井窜流通道产生有效封堵,使目标井复杂来水得到控制,实现目标井的“降水增油”。