基于BP神经网络的焦煤浮选模型研究*

宛 鹤,周坤强,赵林枫,胡祥琳,卫 龙

(西安建筑科技大学 资源工程学院,陕西 西安 710200)

0 引言

我国是煤炭生产大国,煤炭是经济社会发展的重要保障,且在未来很长一段时间内其作为第一能源供给的地位仍无法动摇[1]。煤的储量丰富,但焦煤资源稀缺,并且很多焦煤煤质较差,其中含有很多杂质,如石英、方解石、高岭石等,浮选是分选杂质最有效的方法之一。焦煤浮选是一个复杂的物理化学过程,其影响因素很多,包括密度、灰分、浮选药剂等,而在工业现场很难实现对浮选各环节的准确控制,导致最终的精煤产率和灰分含量难以预测[2-3]。

目前,对浮选精煤产率和灰分含量的预测研究已取得了很多成果。丁建军等[4]对浮选机泡沫图像进行了研究,通过提取气泡颜色、尺寸及形状等特征,采用支持向量回归算法,建立了灰分预测模型;孙友森等[5]以焦煤浮选泡沫为分类对象进行了预测研究,发现单一的卷积神经网络和支持向量机模型没有复合模型精度高;陈鹏等[6]对分级精煤浮选产率进行了预测研究,发现不同粒级的浮选精煤灰分含量不同,粒级为-0.25 mm时,浮选精煤产率最高,与预测结果基本相同。综合而言,关于密度和浮选药剂对浮选精煤产率和灰分含量的影响研究较少。

焦煤浮选捕收剂常采用煤油和柴油[7],烷烃是这些捕收剂的重要组成成分,其中碳链长度为8~16的烷烃在煤油和柴油中占比超过50%,研究这一部分碳链长度的烷烃对于焦煤浮选的影响具有重要意义。烷烃的碳链长短会影响其浮选活性,浮选药剂的反应活性-选择性原理认为反应活性低的药剂对矿物的选择性较好,而活性高的药剂选择性较差[8]。鉴于此,本文以4种焦煤为研究对象,研究了其在8~16碳链长度烷烃捕收剂作用下的浮选规律,并通过MATLAB建立4种焦煤连生度和捕收剂的BP神经网络模型,用于预测不同灰分含量和密度的焦煤浮选结果,进而控制浮选流程,指导工业生产。

1 试样与药剂

1.1 试验煤样

1.1.1 灰分含量检测

焦煤煤样采自鄂尔多斯。对4种煤样依次编号为J1、J2、J3和J4,分别取1 g煤样按照GB/T 212—2008《煤的工业分析方法》的要求进行灰分含量检测,结果见表1。由表1可知,4种煤样的灰分质量分数均不相同,最低为J1的16.71%,最高为J4的42.19%。

表1 煤样灰分质量分数

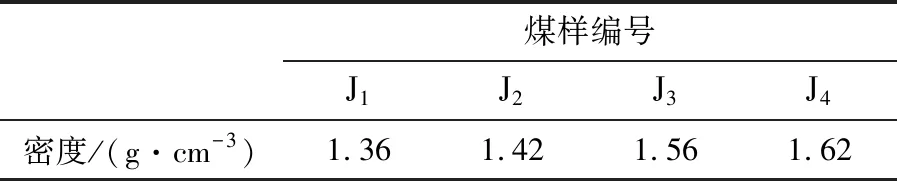

1.1.2 密度检测

煤样的密度是衡量煤泥可浮性的重要指标,分别称取2 g煤样,按照GB/T 217-2008《煤的真相对密度测定方法》的要求进行密度测定,结果见表2。由表2可知,煤样密度随着灰分质量分数的升高而增大,J4的密度最大,为1.62 g/cm3。

表2 煤样密度测定结果

1.2 试剂

在浮选试验中,己烷、辛烷、癸烷、十二烷、十四烷和十六烷均为分析纯,起泡剂为工业仲辛醇。

2 浮选试验

浮选试验按照GB/T 4757-2013《煤粉(泥)实验室单元浮选试验方法》的要求进行,每次称取100 g煤样,在XFD 1.0L单槽式浮选机中浮选,浮选机转速为2 000 r/min,调浆时间为1 min,捕收剂作用时间为2 min,起泡剂作用时间为1 min,刮泡时间为3 min。浮选试验流程见图1。

图1 煤样浮选试验流程

浮选试验捕收剂为己烷、辛烷、癸烷、十二烷、十四烷和十六烷,捕收剂质量分数设为50、150、300 g/t,起泡剂质量分数为75 g/t。浮选试验结果见表3。由表3可知,对于同一浓度同种药剂,随着原煤灰分质量分数和密度的增大,精煤产率呈降低趋势,精煤灰分质量分数呈升高趋势。捕收剂己烷质量分数为50 g/t时,精煤产率逐渐降低,由J1产率30.64%降至J4产率17.37%;精煤灰分质量分数逐渐升高,由J1灰分质量分数6.91%升至J4灰分质量分数25.01%。对于同一煤样同种药剂,浮选的精煤产率和灰分质量分数均随捕收剂质量分数的升高而升高。己烷质量分数由50 g/t升至300 g/t,J1精煤产率由30.64%升至64.28%,精煤灰分质量分数由6.91%升至10.22%。对于同一种矿物,当捕收剂质量分数相同时,浮选精煤产率随着捕收剂碳链长度由8增至16呈先升高后降低的趋势,在碳链长度为14时达到最大值,如J1样品,当捕收剂质量分数为50 g/t时,十四烷的浮选精煤产率最高为36.67%。

表3 煤样浮选试验结果

3 BP神经网络模型构建及预测

3.1 试验设计

通过单因素试验和查阅相关文献发现,影响焦煤浮选过程的主要因素[9-10]有:密度、氧化程度、灰分含量、捕收剂性质、捕收剂用量等,其中焦煤的氧化程度不同会导致焦煤表面含氧官能团含量不同,从而造成疏水性产生差异,故采用接触角来表征焦煤的氧化程度[11-15]。使用接触角测量仪器测得不同密度的煤样接触角(见表4)。

表4 煤样接触角测量结果

3.2 BP神经网络模型构建

BP神经网络是一种前馈多层网络,由输入层、隐含层和输出层组成,神经网络作用原理为输入信息的正向传播和误差信息的反向传播,通过反复训练修正权值和阈值,使得最终误差函数值达到预定精度。设计的网络模型利用平方差作为损失函数,选取Sigmoid函数作为激活函数。输入层对应4种焦煤的密度、接触角、灰分质量分数、捕收剂碳链长度、捕收剂用量,输出层对应浮选精煤产率和灰分质量分数。BP神经网络模型示意图见图2。对隐藏层数据作归一化处理,依据经验公式算得隐含层节点数在4~14[16-19]。通过神经网络计算得到不同隐含层神经网络的R值分别为0.960 48、0.971 21、0.999 03、0.994 12、0.993 67、0.917 34、0.896 37、0.894 67、0.971 64、0.981 62、0.992 37;当隐含层节点数为6时,R值最大,为0.999 03,故隐含层单元数取6。R值计算结果对比见图3。

图2 三层神经网络示意图

图3 R值计算结果对比

在浮选试验数据基础上,通过MATLAB建立BP神经网络模型,对4种焦煤浮选试验结果进行深度学习,研究4种焦煤在8~16碳链长度烷烃捕收剂条件下的浮选规律,并进行了模拟预测[20-21]。精度设定为0.001,最大训练步数设置为500次,从60组浮选结果中,用Randperm函数随机选取10组作为训练集,模型训练误差曲线分别见图4、图5。由图4和图5可知,精煤产率模型和灰分质量分数模型收敛速度快,分别在迭代16次和7次后达到了设定精度0.001,且模型误差小,最大误差为0.159 79%,由此获得满足条件的人工神经网络。

图4 精煤产率训练误差曲线

图5 精煤灰分质量分数训练误差曲线

4 BP神经网络模型可靠性检验

为了检验BP神经网络模型的可靠性,对实际煤样进行浮选,对比分析浮选结果和预测结果的误差。选取的焦煤煤样来自神华某煤矿,用J5表示,其密度、灰分质量分数和接触角见表5。

表5 J5煤样基本参数

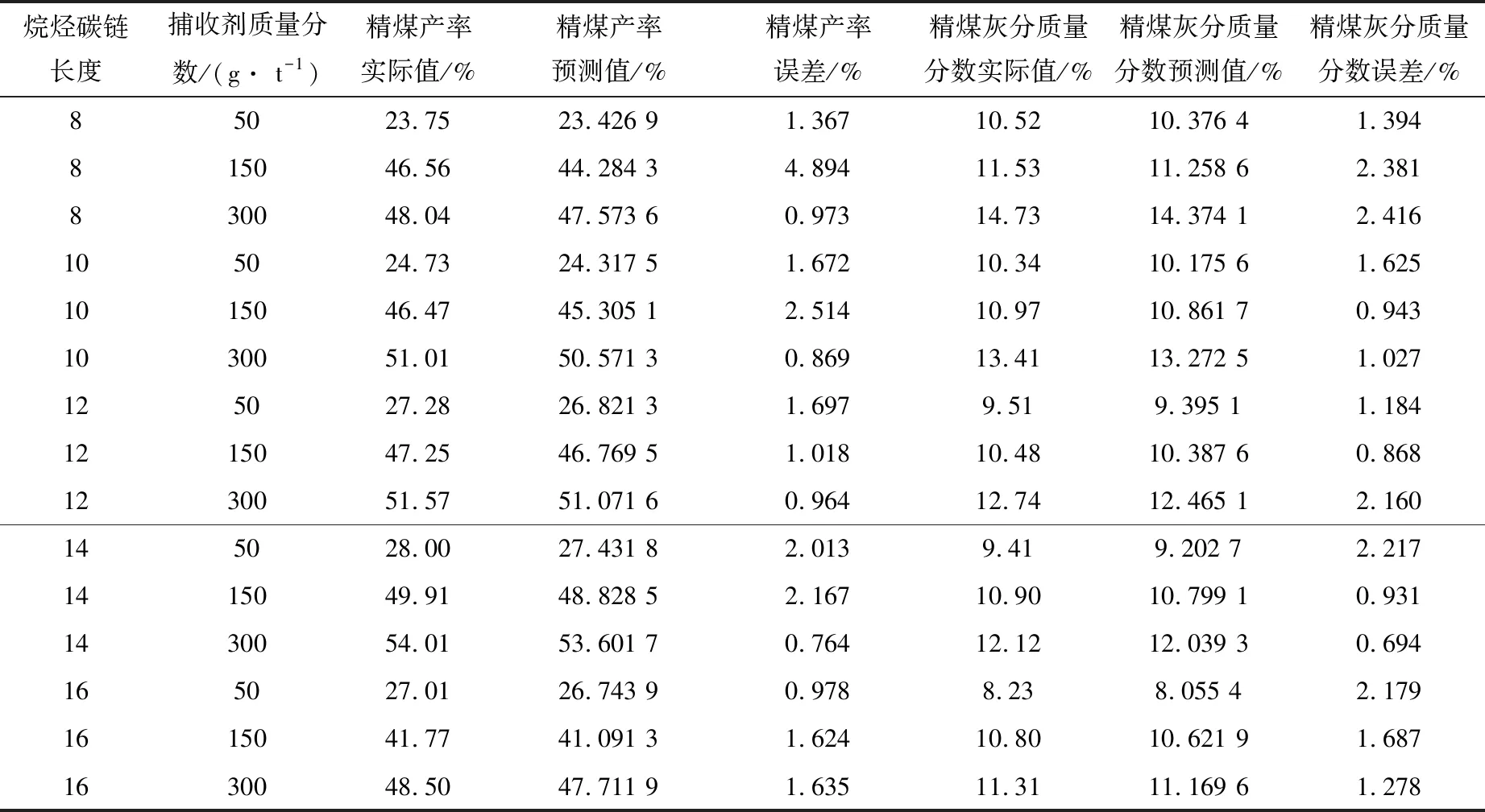

将J5煤样的密度、灰分质量分数、接触角、捕收剂碳链长度和用量导入训练好的BP神经网络模型中,得到预测值;将J5煤样按照图1的浮选流程进行浮选,浮选捕收剂种类和浓度均与煤样浮选试验保持一致。实际浮选数据与模型预测数据对比结果见表6。

表6 J5煤样试验结果和预测结果的误差

由表6可知,建立的BP神经网络模型对J5煤样浮选产率和灰分质量分数预测效果良好,两者误差均小于5%。

5 结论

a.通过浮选试验研究了碳链长度为8~16的烷烃捕收剂与4种焦煤之间的浮选关系,对于同一种煤样当捕收剂浓度相同时,浮选精煤产率随着捕收剂碳链长度由8增至16呈先升高后降低的趋势,在碳链长度为14时取得最大值。

b.J5煤样的实际浮选结果和模型预测结果的对比结果表明,精煤产率和灰分质量分数预测误差均小于5%,说明该模型可靠性较高。通过BP神经网络构建了8~16碳链长度的烷烃与4种焦煤的密度、接触角、原煤灰分质量分数和浮选精煤产率、灰分质量分数之间的关系,在已知原煤密度、接触角和灰分质量分数后,可以通过模型来预测碳链长度为8~16时的烷烃对原煤的浮选效果,从而可以根据精煤产率和灰分质量分数来选择合适的捕收剂,这为焦煤浮选药剂的选择提供了一条新思路。