露天矿铲装作业点压风射流驱雾数值模拟研究

徐 煦,于海旭,杜勇志,闫海峰,李 强,于景斌,孙秋迪,杨小彬

(1.大雁公司(神宝能源)宝日希勒露天煤矿,内蒙古 海拉尔 021008;2.中国矿业大学(北京)应急管理与安全工程学院,北京 100083)

露天矿铲装作业点冬季松散煤岩体内含湿空气与大气温度温差大,且作业点有大量作为凝结核的粉尘,加之采场地势低气流慢,电铲铲装作业时易产生强浓雾[1]。对于露天矿铲装作业点强浓雾驱散问题及相关技术目前尚未见相关文献报道。为提高铲装司机视线及铲装作业效率,改善铲装作业点环境从而提高其安全性,提出了采用人工干预露天矿铲装作业点流场为主的压风射流驱雾技术[2],现场验证表明该技术经济可行。由于铲装作业点为开放空间,裸露面积大,电铲及铲装作业空间位置随时间空间变化,现场布设仪器设备对射流驱雾前后的现场流场及强浓雾参数测试难以实施。结合露天矿铲装作业点空间特征及流场、强浓雾基本参数,建立合理的数值模型,采用数值模拟方法厘清强浓雾运移规律、流场演化特征是切实可行的方法,根据模拟结果更好地指导现场施工作业。

CFD(Computational Fluid Dynamics,计算流体动力学)模拟作为一种高效低成本的研究方式被广泛地应用于射流的研究。张峰等[3]利用Fluent 模拟研究3 种不同结构的水气同轴喷嘴在土体介质中关于射流方向、横向扩散宽度、中心轴线速度场的变化规律;余兴勇等[4]基于固态流化开采中射流破碎的背景利用Fluent 开展射流压力、收缩段长度及喷嘴直径对锥直形单喷嘴射流速度影响的研究;张福宏等[5] 利用Fluent 研究环状狭缝射流和钻杆持续转动的双重条件下煤层干式钻孔粉尘运移特性;许江等[6]通过COMSOL 软件模拟得出T 型巷道下煤与瓦斯突出启动瞬间,气流以射流形式进入巷道的结论;潘业俊等[7]利用多流体-准VOF 模型模拟某船用低速柴油机的喷嘴内流和初次破碎现象。

虽然许多学者采用CFD 模拟诸多场景中射流现象,但鲜有文献针对雾场驱散以及露天矿铲装作业点雾场运移及人工流场干预驱雾射流-强浓雾的流动特性研究。为此,考虑现场测试缺陷,建立强浓雾、射流场理论模型,数值模拟研究压风射流条件下,露天矿铲装作业点射流与强浓雾的三维分布特性,分析人工流场干预驱雾效果,为露天矿冬季铲装作业点驱雾技术提供技术支持。

1 气流-强浓雾数学模型

结合露天矿铲装作业点冬季强浓雾形成及运移特点,基于气固两相流理论,利用欧拉-拉格朗日方法,采用DPM(Discrete Phase Model)模型,将露天矿铲装作业点自然风流、压风射流视为连续相,强浓雾视为离散相,模拟露天矿铲装作业点压风射流驱雾过程,研究压风射流-强浓雾的流动特性。假设露天矿铲装作业点气体为不可压缩气体,不考虑露天矿铲装作业点大气温度的变化,即不考虑水雾相变问题,同时忽略雾滴颗粒之间的碰撞、破裂、蒸发;建立露天矿铲装作业点压风射流驱雾控制模型。

1.1 气流数学模型

气流连续方程如式(1):

式中:ui为空气在i 方向的速度,m/s;xi为i 方向空间位置。

气流动量方程如式(2):

式中:ρ 为空气密度,kg/m3;t 为时间,s;uj为空气在j 方向的速度,m/s;xj为j 方向位置;p 为空气的绝对静压,Pa;μ 为层流黏性系数,Pa·s;μt为湍流的黏性系数,Pa·s。

采用MENTER F R 等[8-9]提出的SST(Shear stress transport)k-w 湍流模型描述湍流运动,SST k-w 湍流模型巧妙结合k-ε、k-w 以及J-K 模型的优点,具有精度高、适用性广、鲁棒性强的特点[10]。在SST kw 湍流模型中,湍动能k 和比耗散率w 2 个输运方程分别为式(3)和式(4):

式中:k 为湍流动能,m2/s2;w 为比耗散率,1/s;ρk为湍流动能产生项;β 非常数;F1为混合函数;νt为运动黏性系数,m2/s;σk、σw分别为k 和w 的湍流普朗特数;β*、α、α*、σw,2均为常数,分别为0.09、0.52、1、1.168。

1.2 雾颗粒数学模型

在忽略雾液滴颗粒间碰撞的条件下,只考虑液滴颗粒受重力、浮力和拖曳力,根据牛顿第二定律,单个液滴颗粒的运动方程为[11]:

式中:mp为单个液滴颗粒的质量,kg;up为液滴颗粒的速度,m/s;u 为空气气流的速度,m/s;τr为弛豫时间;ρp为液滴颗粒的密度,kg/m3。

式中:dp为液滴颗粒直径,m;Re 为相对雷诺数;Cd为阻力系数;a1、a2、a3为系数。

当1 000 <Re <5 000 时,a1=0.357,a2=148.62,a3=-4.57×104;当5 000 <Re <10 000 时,a1=0.46,a2=-490.546,a3=57.87×104。

2 射流-强浓雾数值模型

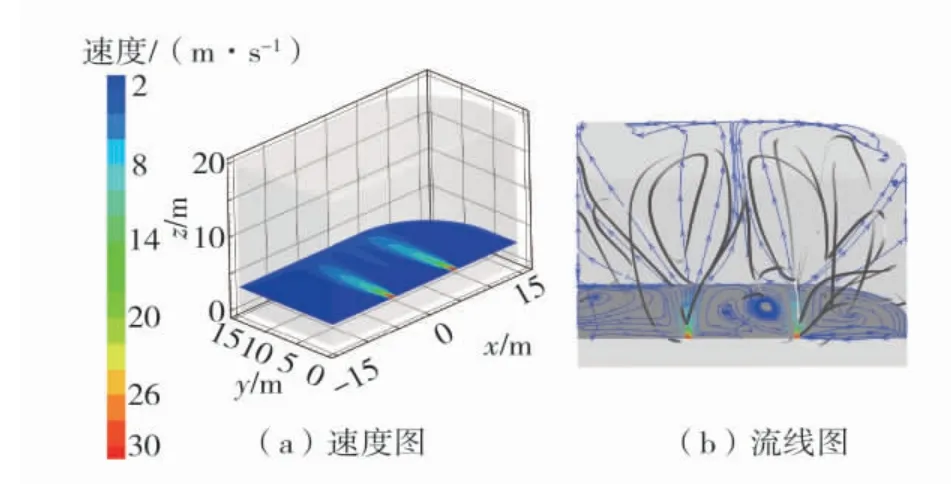

2.1 物理模型

以某露天矿为研究背景,建立露天矿铲装作业点压风射流驱雾等比例模型,该模型包括煤壁及压风射流风机。铲装作业点长30 m、宽15 m、高20 m。压风射流风机直径为0.71 m,轴长为1 m,悬挂距地面高度为3 m,2 台压风射流风机之间的间距为10 m。在水平面上,将沿x 方向定义为横向,将沿y 方向定义为纵向。露天矿铲装作业点压风射流驱雾物理模型如图1。

图1 露天矿铲装作业点压风射流驱雾物理模型

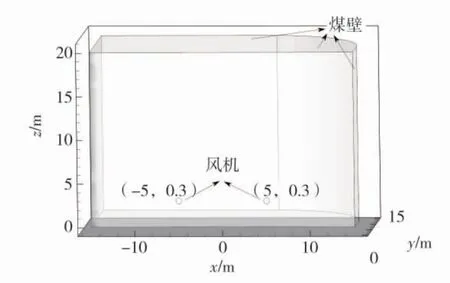

2.2 模型网格检验

考虑射流场和雾场的相互作用,基于CFD 流体软件进行建模,将压风射流与雾颗粒耦合,实现流场雾场的耦合数值模拟。模拟效果及精度受网格影响明显,故首先要进行质量检验。网格独立性是判断网格数值模拟准确性的重要标准[12],为证明模拟结果的准确性,进行网格独立性检验[13]。以压风射流风机轴心速度作为网格独立性的参考依据,对比不同数量网格剖分下压风射流风机轴心速度的大小及变化趋势,不同数量网格剖分下压风射流风机轴心速度变化如图2。

图2 不同数量网格剖分下压风射流风机轴心速度变化

由图2 可知:除模型网格划分数量为90 000 的压风射流风机轴心速度变化曲线外,其余4 种网格数量下压风射流风机轴心速度大小及变化趋势曲线几乎一致且误差较小;表明除网格数量为90 000 的模拟结果外,其余4 种数量网格下的模拟结果满足计算准确性的要求。在确保计算精度的条件下[14],选择模型划分网格数量为160 000,划分露天矿铲装作业点和压风射流风机,单元划分尺寸分别为0.8 m和0.2 m,以保证模拟的运算效率[15]。

2.3 边界条件及参数

根据露天矿铲装作业点压风射流驱雾工况设定模拟参数,设露天矿铲装作业点为计算区域,边界主要包括入口、出口、DPM 设置。射流风机的入口设为速度入口,水力直径0.71 m,湍流强度2.6 m2/s2;将上方煤壁边界类型设置为自由出流;在计算域内创建并加入雾滴追踪模块,雾滴颗粒材料设为水,直径设为50 μm,质量流量设为100 kg/s,速度设为10 m/s,入射类型选择surface 以模拟露天矿铲装作业点强浓雾涌出现象。

3 数值模拟结果

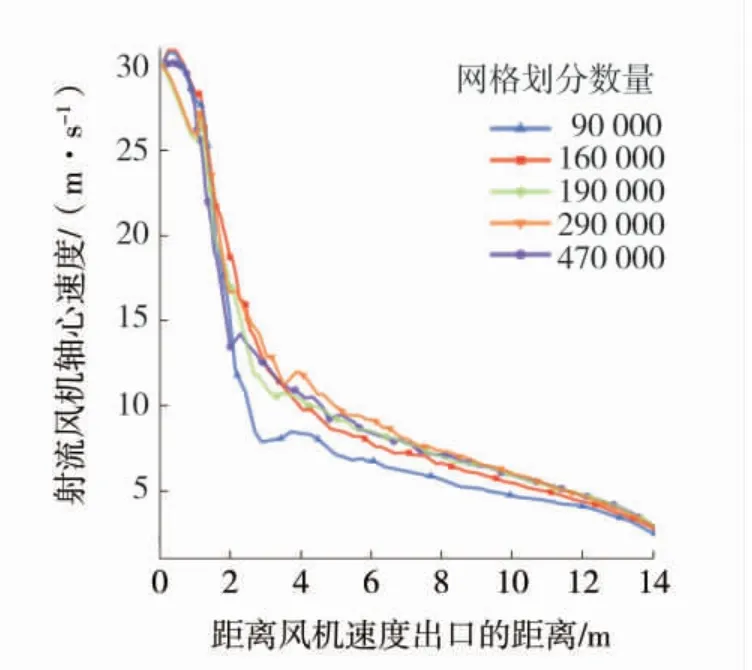

3.1 压风射流流动特征

压风射流流场分布图如图3。

图3 压风射流流场分布图

由图3(a)可以看出:压风射流风机气流在风机中心水平面上能到达煤壁面,形成电铲前方流场扰动;压风射流风机出口位置形成的射流沿轴向方向射出,与露天矿铲装作业点气流发生动量交换,形成锥形气流场;压风射流对露天矿铲装作业点气流的扰动逐渐增多,但由于能量守恒,射流半径逐渐增大的同时,射流速度递减[16]。

从图3(b)中可以看出:两风机射流流场达到煤壁面后,形成沿着煤壁面向上的流动,形成近似扇形的壁面流动(红色实线、虚线围成区域),两风机在壁面形成交叉重叠区,能实现铲车作业时壁面雾扩散的充分扰动,同时,气流受壁面约束的影响向射流两侧漫流,并且部分折返形成回流,向风机方向运移[17];在射流与回流的交界面由于卷吸作用形成逆时针旋转的螺旋状式气流漩涡[18];在压风射流风机两侧,沿x 轴负方向形成沿逆时针旋转的漩涡,沿x 轴的正方向形成沿顺时针旋转的漩涡。

3.2 强浓雾运移特征

为了对比压风射流风机工作前后驱雾效果,分别设置压风射流风机入口速度为0 m/s 和30 m/s。首先将压风射流风机的入口速度设为0 m/s,以模拟压风射流风机未开启时强浓雾的运移状态。强浓雾涌出8 s 后,以雾颗粒的颜色代表雾运移的时间。雾颗粒迭代时间分布图如图4。

图4 雾颗粒迭代时间分布图

强浓雾的运移特征根据流场的变化而变化,电铲车产煤后,由于松散煤体含湿空气与大气温差大,雾从作业点瞬间涌入采场的前方和上侧,在露天矿铲装作业点自然风流的作用下,强浓雾随风流方向扩散。风流交叉位置附近形成涡流,雾在风流的携带的作用下进入涡流区,涡流阻滞了雾气的排出运移。随着时间的推移,强浓雾主要集中在采场的中下部,严重影响了电铲司机作业视线。

3.3 射流-强浓雾运移特征

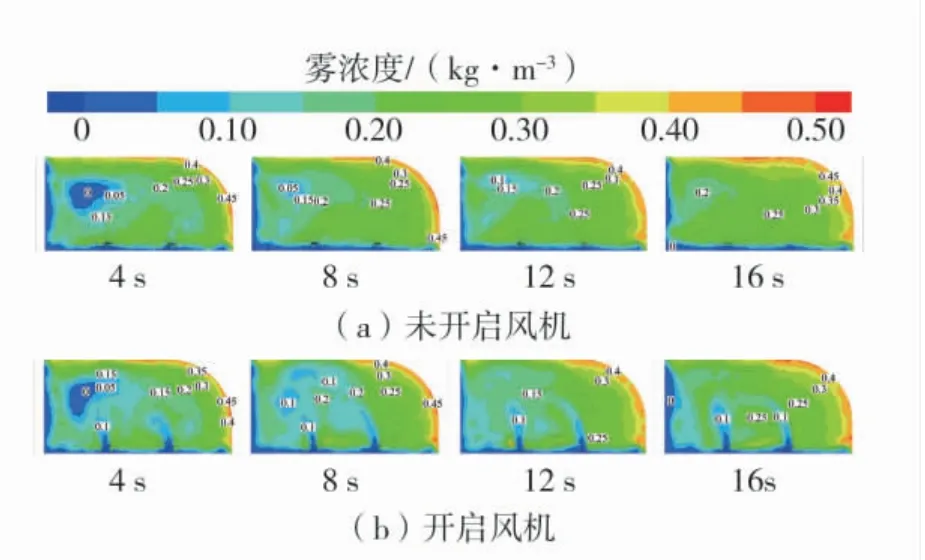

将压风射流风机的入口速度设为30 m/s,以模拟压风射流风机开启时强浓雾的运移特征。压风射流影响雾浓度的分布,露天矿铲装作业点雾浓度分布云图如图5。

图5 露天矿铲装作业点雾浓度分布云图

未开启压风射流风机时,随着雾的涌出,雾浓度梯度呈环形分布,越靠近煤壁面雾浓度越大,由于浓度梯度的存在,雾逐渐向周围扩散,可以看出,初期雾浓度场分布紊乱,随着时间的推移,雾浓度分布均匀,浓度分界线明显。风机开启后,受压风射流的影响,风流流场紊乱,从风机开启到运行8 s,雾浓度分布不均匀,且压风射流对雾的浓度分布影响较大,射流经过区域雾浓度几乎趋近于0,尤其风机开启8 s时,铲车前方的雾浓度相比未开启风机时降低50%,但随着雾的持续涌出,强浓雾对压风射流的影响愈加明显,尤其对左边风机射流的影响。总体而言,风机开启后,相同位置较未开启风机时雾浓度要低,随着雾的持续涌出,压风射流对雾浓度的影响先增大后减小。

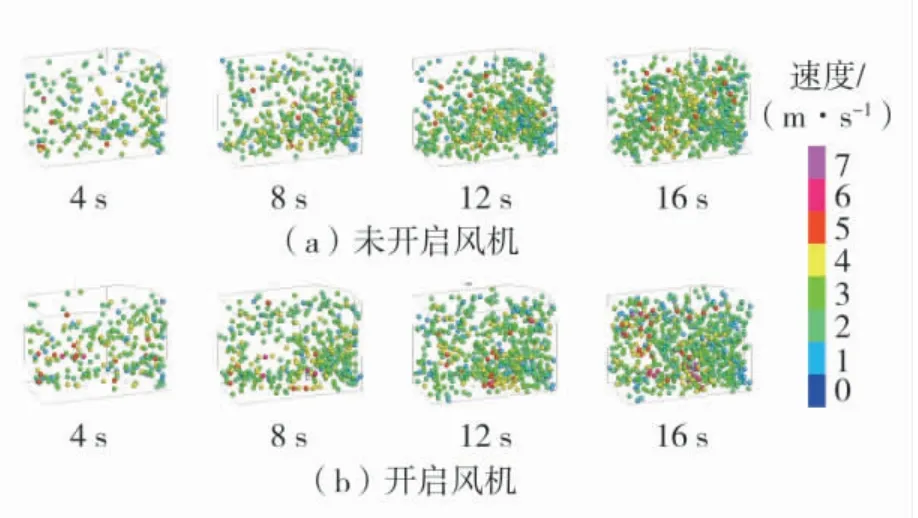

以颗粒的空间堆积程度模拟雾颗粒的空间分布,以颗粒的颜色模拟雾的运移速度,分析压风射流风机对雾运移规律的影响。雾颗粒空间分布及速度分布如图6。

图6 雾颗粒空间、速度分布图

铲车刚开始作业时,雾涌出量较少,随着铲车的持续作业,雾不断涌出,雾浓度增加,颗粒逐渐遍布在露天矿铲装作业点。风机开启前后,相同时间段,靠近风机的浓雾颗粒速度大。风机开启4 s 时,压风射流扰乱流场,雾颗粒相比风机未开启时主要聚集在露天矿铲装作业点中部,开启8s 时,压风射流对浓雾颗粒的运移影响最大,露天矿铲装作业点中部浓雾颗粒分布明显减少,开启12 s 时,局部颗粒相比未开启风机时减少,但由于压风射流动量损失增大,对浓雾颗粒的运移影响减少,风机开启16 s 时,相比未开启风机时,远离煤壁侧雾颗粒分布稀疏,压风射流风机附近雾颗粒的速度明显提高。

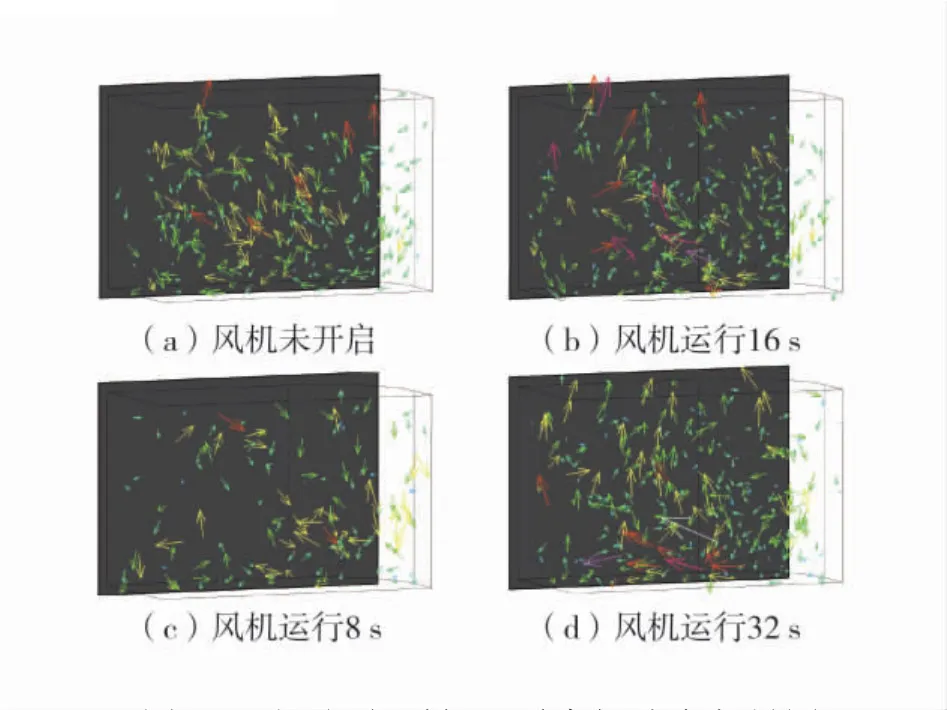

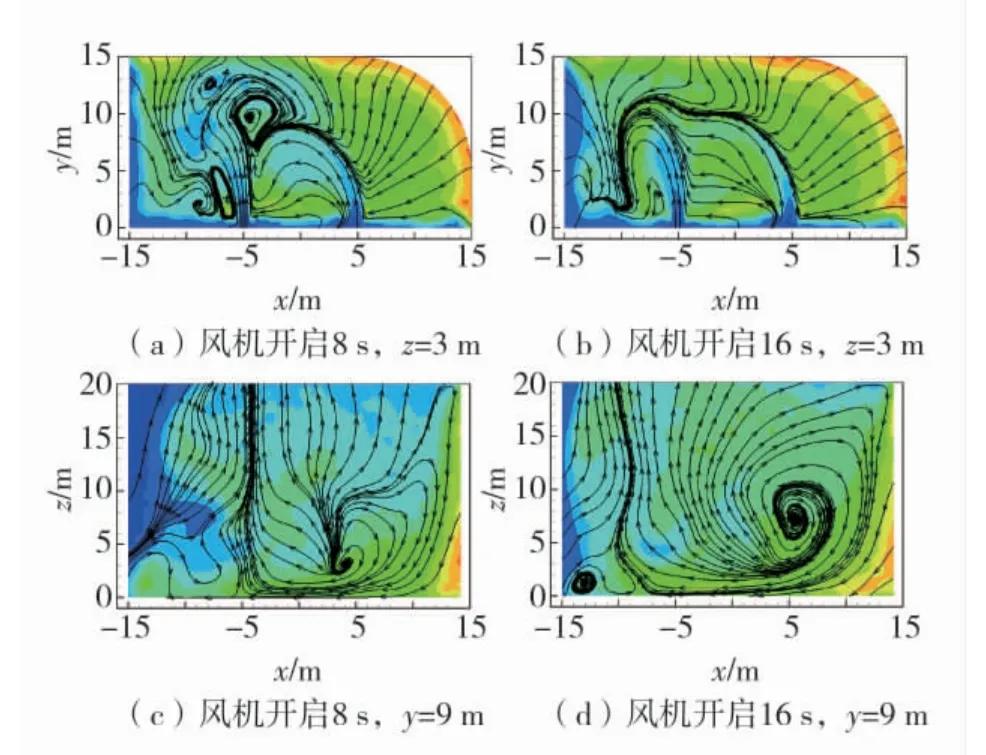

随着雾的持续涌出,压风射流对雾浓度分布影响方式不同。不同运行时间下雾空间分布矢量图如图7,风机开启8 s 和16 s 时z=3 m 和y=9 m 平面流线图如图8,风机开关状态下z=3 m 和y=9 m 平面流线图如图9。

图7 不同运行时间下雾空间分布矢量图

图8 风机开启8 s 和16 s 时z=3 m 和y=9 m 平面流线图

由图6、图7 及图8 可知:风机开启8 s 时雾的颗粒在采场中的分布比风机开启16 s 时少,压风射流动能损失小,推动前方的雾气顺着射流方向移动的同时,铲车前方形成射流与雾交汇的漩涡,降低雾的浓度。随着雾的涌出,压风射流损失增大,风机开启16 s 时主要通过裹挟雾的颗粒折返到铲车侧面降低雾的浓度。风机开启32 s 时,雾颗粒的运移方向整体向上,压风射流高速带离雾颗粒离开铲车前方。

通过比较z=3 m 平面流线图及图7(a)发现,未开启风机时,雾颗粒从煤壁四周涌来,在x=-10 m,y=7 m 处形成顺时针方向旋转的小尺度漩涡结构,开启风机后,浓雾颗粒与压风射流之间存在的剪切作用,致使浓雾颗粒轨迹发生纵向偏转,绕过射流,阻滞浓雾颗粒横向移动,并且压风射流方向也发生弯曲[19],没有形成漩涡结构。同时压风射流阻碍纵向运移的雾颗粒的运移,并且裹挟着雾颗粒的射流折返到铲车侧面,使得铲车前方雾浓度进一步降低。由y=9 m 的云图及图7(b)可以看出,未开启风机时,在x=-3 m 处沿地面形成大尺度的漩涡,开启风机后,雾颗粒受到压风射流的冲击被向上挤压[20],在射流右方靠近下煤壁的位置形成较大的涡旋结构。通过图9(d)可以看出,涡旋结构所在区域裹挟了大量雾颗粒,且风速较低,雾难以运移,导致雾浓度较大,x=-7 m 附近由于压风射流风机经过,雾运移速度增大,雾浓度较低。

4 结语

1)相同的强浓雾涌出时间,开启风机后相同位置雾浓度比未开启风机时要低,压风射流对雾浓度的影响随着强浓雾的不断涌出先增加后减少。

2)压风射流与雾颗粒发生动量交换,压风射流经过区域的雾粒运移速度明显增大。

3)压风射流驱雾的方式:①推动雾颗粒顺着压风射流的方向移动;②在射流风机流场出口前方,水平方向上驱动雾颗粒运移的同时,裹挟着雾颗粒折向电铲两侧方绕流;③靠近煤壁的垂直方向上,射流驱使雾颗粒向上运移;采用压风射流驱雾技术能降低电铲前方雾场浓度。