棕榈纤维高性能水工混凝土复合材料实验研究

吴海生

(梅州市威华水利水电建设工程有限公司,广东 梅州 514000)

0 引言

超高性能混凝土(UHPC)被用来描述由硅灰、细砂和高剂量的高浓度减水剂组成的钢纤维增强的水泥基复合材料,其水胶比极低。由于其出色的机械性能,如抗压强度超过150MPa,抗折强度超过30MPa,它是20世纪混凝土技术中最重要的突破之一。然而,UHPC相对较高的初始成本限制了它在建筑行业的广泛使用。其主要材料中,硅灰和钢纤维的采购成本高,这为研究人员寻找适合开发水泥基复合材料的替代材料打开了大门。大量的补充胶凝材料,如粉煤灰等,被用来部分替代水泥或硅灰,以生产低成本、耐用和可持续的混凝土。

目前,许多研究正在寻找钢纤维和硅灰的替代材料,以便开始开发低成本的UHPC。许多研究人员已经调查了利用替代纤维材料(如天然或人造纤维)来替代钢纤维的情况。潘等人[4]研究了使用棕榈油纤维的混凝土强度。研究发现,在纤维含量为0.25%和0.50%时,实现强度显著增加的最佳长度分别为5cm和3cm。吴等人[5]研究了含有不同体积分数的棕榈纤维的粉质黏土的特性。他们得出结论,棕榈纤维与轻质碎砖混凝土的使用提高了混凝土的机械性能(抗压强度和抗折强度)。俞等人[6]研究了从棕榈树中提取的各种纤维的化学和物理特性。棕榈树纤维的密度明显低于其他任何天然纤维,给予更好的抗压强度、抗拉强度和杨氏模量,证实了使用棕榈纤维来制造可持续纤维增强聚合物复合材料的可能性。本文的利用棕榈纤维作为钢纤维的部分替代物,开发绿色、低成本和可持续的超高密度复合材料的可行性。

1 试验方案

1.1 材料

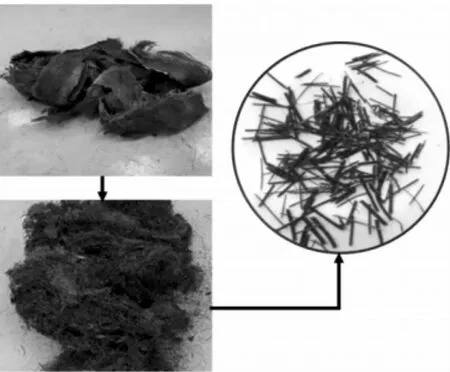

本研究中使用了PO42.5R普通硅酸盐水泥和硅灰,水泥和硅灰的比重分别为3.15和2.25,材料的化学成分见表1。用比重为2.56、吸水率为0.4%的细骨料(沙丘砂)来制备混合物,添加的减水剂为聚羧酸系减水剂。在水泥基复合材料中使用了长度为12.7mm、直径为0.15mm、长宽比为84的光滑普通铜涂层钢纤维作为增强剂。根据制造商的报告,钢纤维的抗拉强度为2500MPa。棕榈纤维是从当地市场购买的原始棕榈纤维剔除杂志后制备获得。图1展示了从原始棕榈外皮上提取棕榈纤维的过程。用水清洗纤维并在室温下储存一周,然后将纤维切成较小的尺寸,与传统钢纤维的长度相似。本研究中的棕榈纤维平均直径和长度分别为0.85mm和12mm。在用3%的氢氧化钠进行碱性处理后,对棕榈纤维的物理和机械性能进行了测试,去除覆盖在纤维上表面的任何蜡层、油和其他杂质,以及减少纤维的吸水率。研究发现,单个棕榈纤维的平均拉伸强度为112MPa。

图1 棕榈纤维制备过程

表1 原材料化学成分(质量分数)

1.2 混合和样品制备

使用绝对体积法设计样品,参考UHPC复合材料的混合设计(见表2)。所有混合物的水与粘合剂的比例为0.15。钢纤维被棕榈纤维取代,钢纤维的重量比例为5%、10%、15%、20%和25%。首先,将干水泥、硅灰和细砂在中型标准混合器中以低速混合两分钟。然后,将减水剂和水分别混合,轻轻地加入到混合物中。直到混合物转化为具有一定粘度的流体。而后,将纤维缓慢地引入到混合物中搅拌6分钟,确保纤维在水泥基体中均匀分散。最后,将混凝土浇注到立方体(100mm×100mm×100mm)和棱柱体(100mm×100mm×500mm)的模具中,使用机械振动台将模具轻轻地振动一分钟,直到达到完全固结。浇注后,试样用塑料布覆盖24小时,并在室温下储存(22±2℃)。在室温下固化24小时后,将试样脱模并放入高温蒸养箱中,在90℃下加速固化3天[7]。

表2 试件配合比(kg/m3)

1.3 测试方法

1.3.1物理特性

样品的密度是根据ASTM C138/C138M—17a的规定,用精度为0.1%的天平用重量法测定。样品的吸水率按照ASTM C1585—20标准测量。

1.3.2抗压强度

抗压试验是根据ASTM C469标准,使用万能试验机对固化后的立方体试样进行的。

1.3.3弯曲强度

四点弯曲试验按照ASTM C78的规定,使用万能试验机以0.5mm/min的恒定加载速率进行。

1.3.4扫描电子显微镜

使用扫描电子显微观察样品的形态以及纤维与水泥基质的界面结合情况。从试样上轻轻地切下一小部分样品,用碳胶片将样品安装在标准支架上。在5kV的加速电压下,将样品以100倍到1000倍的放大率进行扫描并观察。

2 结果和讨论

2.1 抗压强度

图2中展示了测试的UHPC立方体的抗压强度。测试了三个试样,并报告了平均值。平均抗压强度随着棕榈纤维百分比的增加而下降(例如,25%的棕榈纤维替代导致抗压强度比0%替代率的组别下降48%)。这是由于钢纤维和棕榈纤维之间长宽比的不同,导致纤维和基体之间的粘结强度差异。长宽比为65的钢纤维与长宽比为14的普通棕榈纤维相比具有更高的粘结强度。符合其他研究中报告的钢纤维的长宽比对UHPC的抗压强度有很大影响。在钢纤维替换量不变的情况下,较高的钢纤维长宽比有着较高的抗压强度。高长宽比的钢纤维可以抵抗大的裂缝,提高抗压强度;相反,低长宽比的棕榈纤维只能控制微裂缝的开裂和扩展[8]。

图2 棕榈纤维UHPC试件抗压强度

此外,钢纤维和棕榈纤维之间的材料特性差异,如比重、密度、吸收率、弹性模量等,都会使抗压强度下降。同时,随着纤维体积分数的增加会产生纤维捆绑,导致基体中的薄弱点,降低抗压强度。

所有含有棕榈纤维的试样在试样表面出现多条小裂缝,显示出一种具有延展性的破坏模式。在峰值荷载下,试样仍未发生断裂,表明添加棕榈纤维也改善了基体的抗爆裂性能,防止在压缩荷载下出现脆性破坏。根据抗压强度的结果,用棕榈纤维替代钢纤维的最佳比率是10%,抗压强度接近于纯钢纤维增强超高性能混凝土。

从图3中可以看出,无论替换的百分比如何,单轴抗压强度都呈现出先增后减的趋势。上升部分只有很小的变化,在应力-应变关系的下降部差异较大。从图3中还可以看出,纤维替代百分比的变化对峰值应力有巨大的影响,纤维百分比越高越低,最高可达25%。

图3 棕榈纤维UHPC试件压缩应力-应变曲线

2.2 弯曲强度

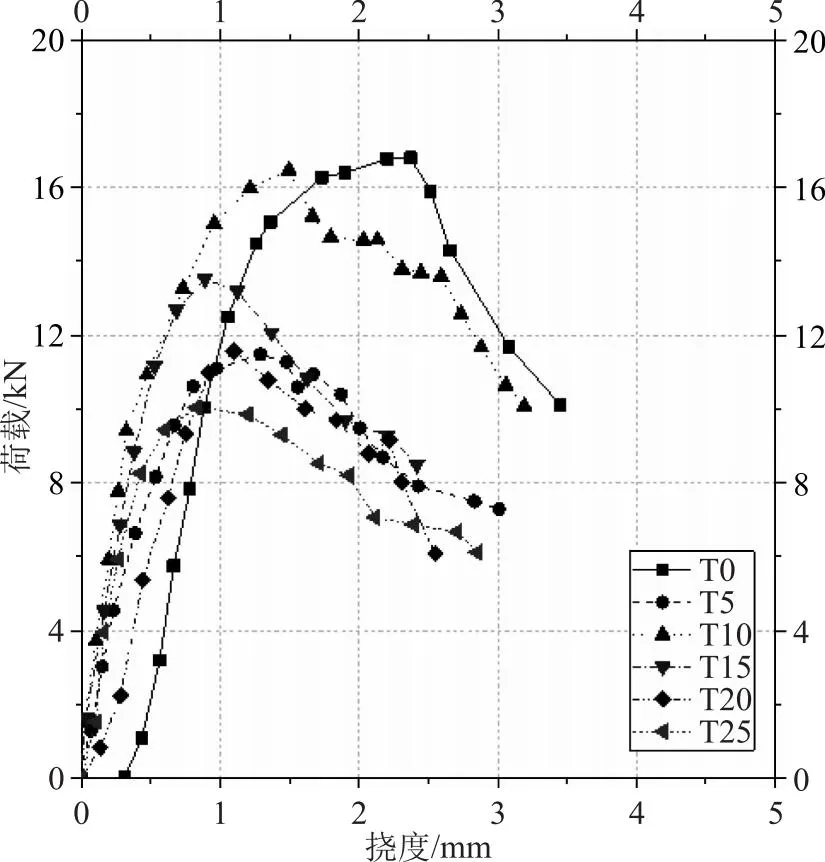

所有试样在4点弯曲下的整体抗弯强度结果见图4,弯曲强度随着棕榈纤维替代率的增加而降低。这种降低可以解释为由于这些混合纤维在混合和浇注试样时的取向和分散而造成的。此外,两种纤维的长宽比不同,可能导致纤维在UHPC基体中的不正确排列,如图6中所示。结果显示,棕榈纤维-0的最大抗弯强度为31MPa,最大荷载下的最大挠度为2.3mm,而棕榈纤维-25的值为18MPa,挠度为1.4mm。该试验还表明,钢纤维对棕榈纤维的最佳替代水平在5%~10%之间。

图4 棕榈纤维UHPC试件抗弯强度

如图5中的荷载-挠度曲线所示,所有混合物的延性破坏模式都表现为软化破坏模式,变形时间延长。据观察,在开裂荷载之后,即底部第一条裂缝发展所对应的荷载,试样继续随着挠度的增加,承载更多的负荷,直到达到最大负荷(峰值负荷)。荷载的增加是由于混合纤维的存在,在第一次开裂后,混合纤维被完全调动起来,起到了阻止裂纹的作用。在达到峰值荷载后,发生了软化坍塌模式,随着挠度的增加和裂缝的增长,荷载逐渐减少,但由于钢纤维的桥接作用,试样保持了良好的完整性。与普通混凝土不同,混杂棕榈纤维增强的UHPC的破坏是由于纤维存在下的单一垂直裂缝的发展。在弯曲试验中,所有的试样都观察到了单条裂缝在跨中出现并穿过试样的底部,显示出具有延性的破坏模式。

图5 棕榈纤维UHPC试件荷载-挠度曲线

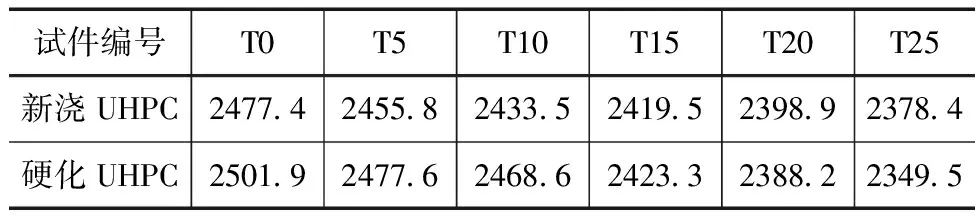

2.3 密度

计算密度是根据每个配合比中使用的材料数量计算得出的,硬化密度是在固化期结束后测量的。表3显示了所有配合比的计算和测试密度的差异,这是由于养护制度和配料的类型和含量造成的。据观察,堆积密度随着混凝土强度的增加而增加,这是由于堆积密度较高的混凝土材料的孔隙率较低所预期的。随着替代物百分比的增加,混凝土的密度会降低。由于钢纤维和棕榈纤维的密度约为7850kg/m3,而棕榈纤维的密度约为920kg/m3。在用棕榈纤维替代钢纤维的25%时,密度从近2500kg/m3降低到约2349kg/m3。这会导致材料的堆积密度降低,因为这种混合纤维会增加吸水率和降低抗压强度。

表3 新浇与固化棕榈纤维UHPC密度(kg/m3)

2.4 吸水率

所有配合比的吸水率结果见图6。正如预期的那样,测试结果表明,由于棕榈纤维的存在,随着置换水平的提高,吸水率也随之提高。据观察,吸水率可以与硬化混凝土的密度相关联。随着钢纤维对棕榈纤维s的替代水平的增加,UHPC的密度降低,导致吸水率增加。

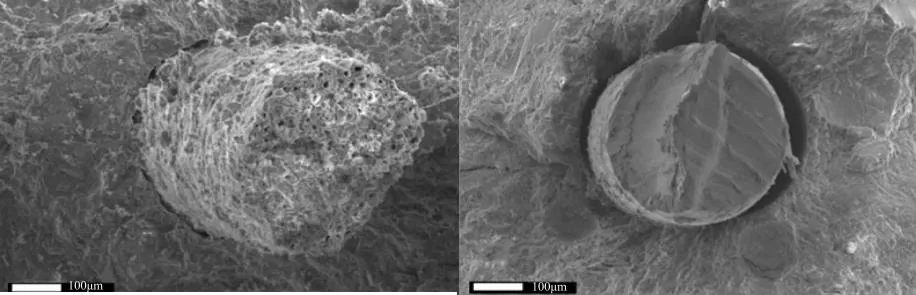

2.5 棕榈纤维与基体界面

图7显示了用钢纤维和棕榈纤维增强的UHPC复合材料的SEM显微照片。一般来说,水泥基质显得光滑而致密,表明这是一种坚固的复合材料。含有棕榈纤维的复合材料的SEM显微照片(图7a)清楚地表明,纤维和水泥基质之间的结合很强。这一点从两个成分之间存在的物理接触可证明。纤维素材料(如棕榈纤维)的高表面能量是水泥基质和棕榈纤维之间牢固结合的原因。相反,含有钢纤维的复合材料(图7b)显示出水泥基质和纤维之间的松散粘连,表明基质和钢纤维之间缺乏兼容性和接触。根据SEM的观察,在UHPC复合材料中引入棕榈纤维作为增强剂,通常会改善复合材料的纤维与基体界面结合。因此,正如本研究中所观察到的那样,用棕榈纤维增强的UHPC复合材料最有可能获得更好的延性行为。

图7 (a)棕榈纤维UHPC试件(b)钢纤维UHPC试件

3 结论

本文通过实验研究了用棕榈纤维增强的超高性能混凝土(UHPC)的一些物理和机械性能,作为传统钢纤维的部分替代。通过扫描电子显微镜对UHPC复合材料的形态和纤维与基体的结合进行了研究。结果表明,使用棕榈纤维作为传统钢纤维的部分替代品,可以获得具有与传统UHPC相当的物理和机械性能的UHPC复合材料。纤维含量的增加会降低样品的机械强度。有趣的机械性能是在低棕榈纤维替代水平下获得的,范围在5%~10%之间。棕榈纤维含量的增加可降低UHPC复合材料的密度。棕榈纤维增强的UHPC可以很好地作为一种新的生物复合建筑材料使用。