采用纳米滤袋的除尘器在皮带输送除尘系统中的应用

王健

(黄山天之都环境科技发展有限公司,黄山 245061)

1 前言

作为大气污染物主要排放源,钢铁行业对大气环境影响巨大。河北省自2019 年1 月1 日起实施的《钢铁工业大气污染物超低排放标准》(DB 13/2169—2018),已将轧钢工序粉尘排放标准由15mg/m3修改为10mg/m3[1]。袋式除尘作为工业烟尘控制的主流技术,在我国经历了几十年的发展,已被应用到诸多工业领域,适用于很多苛刻的烟气环境。目前针对布袋除尘设施的超低排放改造技术主要有:常规布袋滤料改良及本体修复、常规布袋更换高效折叠滤筒、常规布袋更换高效褶皱布袋、除尘设施本体加仓扩容改造等[2]。

皮带是常用的运输设备,在皮带的进料、卸料和转运点处,由于物料的下落及物料携带气流冲击受料点,会形成局部增压,产生大量的粉尘,增压程度随落料高度、溜槽与水平面形成的角度的增大而增大。若皮带和导料槽边缘密封的密闭装置和技术处理不佳,落料过程中产生的诱导风流、空气冲击波风流和皮带机牵引风流会使设备内部的大量粉尘从设备边缘喷出,弥漫整个作业场所,影响作业环境卫生。

2 钢铁行业皮带式输送线除尘系统存在的问题

钢铁、建材、矿山企业的破碎机等坑道及库底皮带输送线存在卸料时小颗粒扬尘情况严重,皮带输送线长(近200m),在运行时操作工无法进入坑道及库底巡视和检修等问题。具体为:(1)卸料棒阀为手动,调节卸料量时操作人员要进入坑道及库底,坑道及库底环境恶劣不利于安全生产。(2)环境高度局限性强,检修和更换非常复杂,采用的袋笼和滤袋等配件不合理。皮带的转运点落差有2 米多,运行中的自然落料会产生很大的扬粉。坑道及库底皮带只有卸料点部分有导料槽罩,其他部分均未密封处理,下料量大时熟料易带出皮带。(3)卸料装置设计不够合理。每个卸料点均为垂直卸料且控料棒阀设置位置比较高,自然落差大,卸料产生的扬尘就多,会造成物料浪费及环境污染。(4)目前的设计均为风管引出集中收尘,收尘点较多,而且风管大多为水平管,长时间运行后管道积灰严重,会造成设计流量慢慢减小,从而影响收灰效果。(5)传统滤袋存在压损高、阻力大、使用寿命短、清灰时表面容易出现积留、滤袋孔径过大粉尘容易进入滤料内部等问题。

3 解决方案

传统的除尘方式是在上层皮带头部防护罩和下层皮带额外增加一节导料槽设置伞形收尘风罩,通过除尘管道与除尘器连接,使连接上下皮带的封闭区域形成负压,达到控制粉尘不外逸的目的。对于皮带转运点的粉尘治理可以采用惯性沉降装置:(1)做好密封,防止物料喷洒、外溢;(2)阻尼扩容,降低含尘气流速度,并让大颗粒粉尘快速沉降,从而提高后续除尘设备的效率,做到更高效的除尘。

本研究针对钢铁行业皮带式输送线除尘系统存在的问题,在结合惯性沉降装置设计思路的基础上,提出从改变袋笼安装方式、采用高性能PET 纳米滤袋和增加皮带下料点专用除尘设备等手段,从根本上解决了钢铁企业皮带式输送线上的粉尘污染问题。

3.1 改变袋笼安装方式

将传统除尘器袋笼、滤袋由上向下的安装方式改为侧向内装(见下图)。该方式占用空间小,安装简单,便于维护,能达到更高的粉尘过滤精度。同时,可根据现场实际空间定做不同数目的单机收尘器,单机收尘器安装在每两个下料口之间的皮带输送机上,单台收尘器设计风量为2800m3/h、风机功率为4kW,具有结构紧凑、体积小、安装简易、电耗低、收尘效率高等特点,最适宜库底、廊道等狭窄空间使用。单机收尘方式可针对每个扬尘点单独收尘,根据卸料口开启数量可单独开启需要的收尘器,收尘效果好,长期运行电耗较低。

3.2 采用高性能PET 纳米滤袋

袋式除尘器的性能主要包括除尘效率、压力损失和使用寿命,决定袋式除尘器除尘效率和使用寿命的主要因素包括气布比、滤料种类、清灰方式等[3]。滤料材质的选择与烟气参数、粉尘特性密切相关,滤料由普通滤料升级为超细纤维滤料或ePTFE 覆膜滤料等微孔滤料可改善除尘效果与清灰效果[4]。PET 纳米滤袋在过滤表面复合了一层用700nmPET 纤维技术制成的纳米纤维层,属于“表面过滤+梯度过滤”为一体的先进过滤技术,由于纳米纤维组织极为细密,含尘气体经过滤袋后粉尘排放可长期低于5mg/m3。改变袋笼安装方式并选用高性能PET 纳米滤袋后,实现了对PM2.5和PM10的有效控制。纳米过滤层是无纺布层,透气性好,不易堵塞,不是致密的膜结构。与PTFE覆膜滤袋相比,可以实现更好的透气性(是PTFE 膜的2 倍)、更低的压损。因此,纳米滤袋可在高过滤风速下实现低阻、低排,对尾排风机有良好的节电效果,使用寿命及阻力均优于其他类型的滤袋。

3.3 增加皮带下料点专用除尘设备

对部分破碎机下料点进行专用除尘超低排放改造。由于原除尘器除尘点过多,管网复杂,风道易短路、积灰,本研究采用PET 纳米皮带专用除尘设备,对下料点进行点对点的除尘改造。该产品具有成本低、效果显著等优势,成功运用于水泥、建材、骨料线、矿山等皮带下料扬尘点。与原技术方案相比,节省了大部分非标管道及其支撑,降低了成本,节能减排效果显著。

除尘器袋笼、滤袋侧向内装示意图

除尘设备距扬尘点的高度小于1m,运输设备泄漏的粉尘被除尘设备收集、输送及处理,从根本上解决了环境污染问题,符合环保要求。

该技术采用先进的PLC 可编程控制器,智能化程度高,可实现远程控制,操作方便,降低了劳动强度,实现了不停机分室换袋检修。该技术可按现场粉尘要求远程开启若干除尘器,最大限度节约电耗、气耗等,运营成本显著降低。

4 经济效益分析

4.1 除尘器技术参数

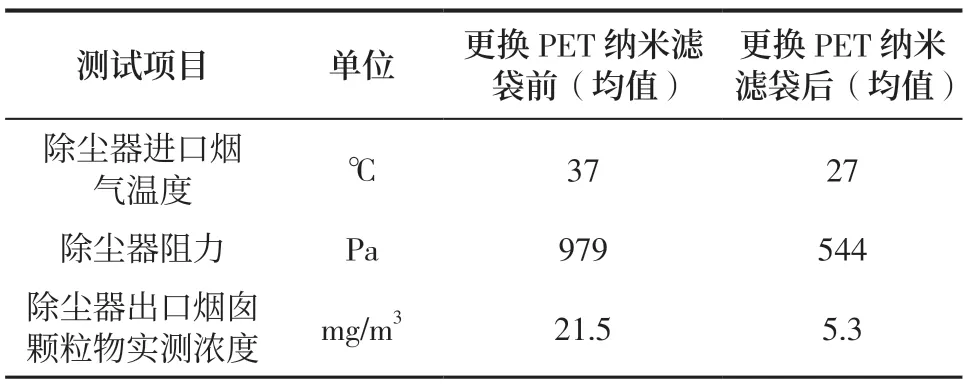

某钢铁企业除尘器设计处理风量Q 为60 000m3/h,过滤面积为999.6m2,仓室数量为6 室,滤袋规格为Ф130×6000mm,滤袋材质为550g/m2涤纶针刺毡;滤袋数量为408 条,滤袋配置为4×17×6,过滤风速为1.0m/min;原设计排放浓度为30mg/m3。滤袋更换前后除尘器设备阻力及排放数据见下表。

滤袋更换前后除尘器设备阻力及排放数据

4.2 降耗对比

原除尘器废气风机消耗功率为16 316W。更换纳米滤袋后,废气风机消耗功率为9066W。原除尘器年电耗为121 391kW·h。PET 纳米袋式除尘器年电耗为67 451kW·h。采用纳米袋式除尘器比采用普通滤袋除尘器可节约电耗5.39 万kW·h/a,按0.6 元/(kW·h)计算,采用纳米袋式除尘器比采用普通袋式除尘器可节约电费3.23 万元/a。

5 结语

综上所述,通过改变袋笼安装方式、采用高性能PET 纳米滤袋和增加皮带下料点专用除尘设备等手段,可确保钢铁企业大气污染物达到超低排放要求,而且PET 纳米袋式除尘器与普通滤袋除尘器相比,虽然设备一次投资费用略微偏高,但是使用寿命长、阻力低,年运行费用、除尘效果方面都有明显优势,可作为钢铁除尘系统超低排放改造的理想选择。