一起电容式电压互感器二次电压异常升高故障分析

国网河南省电力公司新乡供电公司 刘 东

电容式电压互感器在实际运行中经常会出现一些问题,如电容分压器内部元件损坏、电磁单元受潮引起内部变压器短路等,这些故障将引起电压互感器二次电压异常,甚至会造成变电站母线失压的严重后果,对电网的安全稳定运行构成威胁。本文介绍了一起110kV 电容式电压互感器电容分压器内部电容元件击穿导致的二次电压异常升高的故障诊断分析。

1 电容式电压互感器工作原理

电容式电压互感器主要由电容分压器和电磁单元两部分组成,其结构原理图如图1所示。

图1 电容式电压互感器结构原理图

其中,C1、C2组成电容分压器,C1为高压电容,首端接电网一次侧高电压,C2为中压电容,末端一般接地。虚线框中为电磁单元,其由中间变压器T、补偿电抗器L 及限压装置F、阻尼器Z 等组成。1a、1n与2a、2n 均为主二次绕组,da、dn 为辅助二次绕组。电容式电压互感器通过电容分压器及变压器两级降压,将一次侧高电压变为二次侧低电压,供测量和保护用。

由图1可知,电容式电压互感器二次电压值的异常既与电容分压单器有关,又与电磁单元有关。为确定故障原因,须综合采用红外测温、停电试验等多种手段分别对电容分压器和电磁单元进行检测分析[1]。

2 故障概况

2021年5月22日,检修人员在停电检修前对某变电站设备进行专业化巡视与现场勘察,发现后台监控D5000系统上110kV 西母电压互感器B 相二次电压较A、C 两相异常升高,异常设备概况见表1。

表1 异常设备概况

3 故障原因分析及防范措施

3.1 现场检查试验

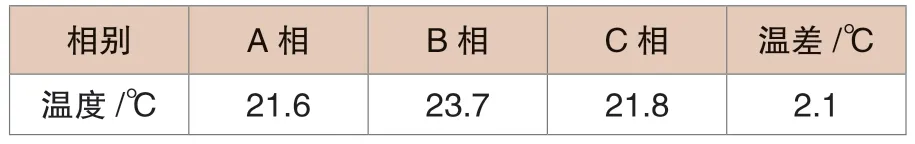

现场人员立即对该设备进行红外精确测温,发现B 相电容式电压互感器电容分压器存在发热现象,详细测温数据见表2。

表2 110kV 西母电容式电压互感器红外测温数据

通过表2横向对比可见,B 相电容式电压互感器电容分压器热点位置与其余两相最大温差为2.1℃。根据规定,当热点位置与正常部位横向对比温差达2℃时,可判定该设备内部存在缺陷,且为电压致热型缺陷[2]。

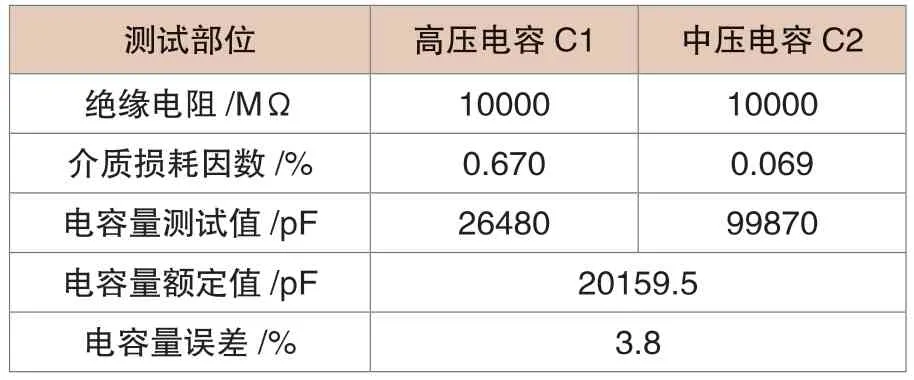

现场检修试验人员立即汇报情况申请停电,对该设备开展停电检查试验。试验中,该电容式电压互感器电磁单元的变压器一次绕组、二次绕组绝缘电阻、直流电阻试验均未见异常。因电磁单元完全密封无法取油样,未对内部变压器油进行油色谱分析。在对电容分压器进行试验时,发现其介质损耗因数及电容量试验项目严重超标,相关试验数据见表3。

表3 110kV 西母B 相电容式电压互感器介质损耗因数及电容量测试试验数据

由表3试验数据可见,B 相电容式电压互感器高压电容C1介质损耗因数达到0.67%,超标明显(介质损耗因数标准为≤0.25%),电容量初值差为3.8%,亦超过警示值(电容量误差警示值为±2%)[3]。

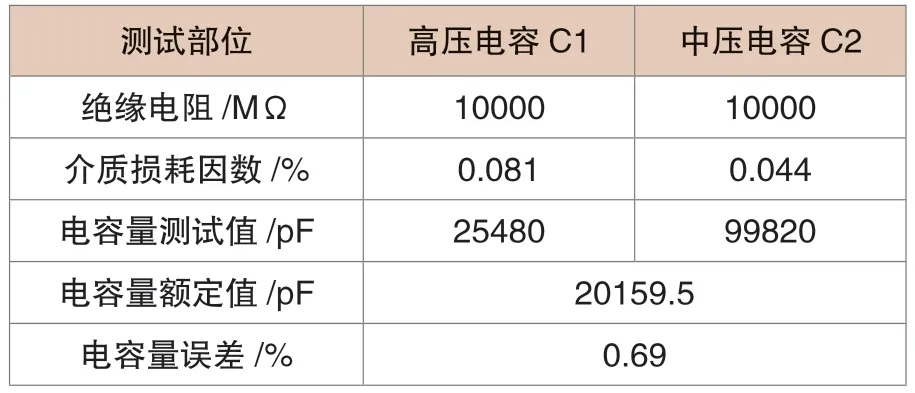

试验人员进一步查询历史试验数据,2015年1月13日该设备曾进行停电例行试验,相关试验数据见表4。

表4 110kV 西母B 相电容式电压互感器历史试验数据

对比2015年例行试验数据可见,B 相电容式电压互感器高压电容C1介质损耗因数及电容量试验数据均有明显增长。

经反复试验,排除干扰因素等,数据未有明显好转,判断为B 相电容式电压互感器上节高压电容C1存在内部故障,初步判断可能原因为部分电容元件之间存在绝缘受潮或放电缺陷,造成部分电容元件之间短路击穿,从而出现电容量增大和介损超标,该故障进一步引发电容分压器发热及电容式电压互感器二次电压异常升高。检修人员立即对故障设备进行了更换。

3.2 设备解体检查

为彻底查清电容式电压互感器二次电压异常的原因,检修试验人员对故障设备进行了解体检查。

首先解体电磁单元,因前期检查将设备故障定位在电容分压器,故未对电磁单元做详细检查,仅取变压器油样做油色谱分析,其检测结果亦未见异常。

然后解体检查电容分压器。放出内部绝缘油,对绝缘油进行外观检查,油质发黄,颜色略深,未见明显沉淀物。拆除上端盖,拆下上端盖内部与电容分压器顶部电容元件相连的引线,检查引线接线端子及引线外绝缘外观良好,未见放电痕迹等异常,引线两侧接线端子螺栓紧固良好。拆除电容分压器外瓷套下部法兰,吊离瓷套,露出电容分压器本体(如图2所示)。

图2 电容元件连接片周围放电烧蚀

对电容分压器本体进行外观检查,其顶部金属膨胀器完好无破损,伸缩正常,膨胀器片间未见沉淀物及放电痕迹,固定用木质支架牢固无偏斜,横向扎带绑扎牢固无异常。该电容分压器整体上分为高压电容C1的4个包共计48个电容元件,中压电容C2的1个包共计12个电容元件,各电容元件及其之间的连接片排列相对整齐无偏斜破损划伤等,整体外观检查未见明显放电痕迹等异常。

随后检修试验人员按照高压试验的初步判断结果,继续对高压电容C1的4个包48个电容元件进行进一步解体,并对每个电容元件依次进行绝缘电阻测试,发现第39个与第40个电容元件有击穿,绝缘电阻为零,其余元件测试无异常。对中压电容C2的1个包12个电容元件解体并测试绝缘电阻,结果无异常。检修人员对击穿的第39个与第40个电容元件进行展开解剖,发现这两个电容元件连接片周围数层电容极存在大量炭黑,放电痕迹明显,尤其是第39个电容元件与连接片接触的电容层处存在划痕及连接片铝箔矩形样放电烧蚀痕迹(如图2所示),至此本次设备故障部位彻底查清。

3.3 故障原因分析

根据故障设备现场试验及解体检查情况,分析造成电容式电压互感器二次电压异常升高的原因如下。

一是电容分压器内的电容元件之间的引线连接片存在制造工艺不良的问题,其边缘在加工时存在毛刺或比较锋利,电容式电压互感器的部件在厂内组装或运输过程中存在振动或摇晃,在此作用下,电容元件间的引线连接片与电容元件薄膜之间产生相对位移,薄膜被划伤,从而造成电容元件绝缘破损。

二是单个电容元件仅有两层薄膜绝缘,薄而柔软,当插入厚而坚硬的引线片再进行整体压紧固定后,引起局部场强畸变,投入运行后在高电压作用下,使绝缘破损部位产生局部放电,在积累效应下由弱到强,逐渐导致电容元件击穿。

三是单个电容元件击穿使剩余的正常电容元件承受更高的工作电压,且击穿过程中释放的能量与物质使故障部位周围的电容元件运行工况更加恶劣,先于其他部位元件放电击穿。同时,因该故障发现及时,放电产生的物质较少,仅造成绝缘油颜色略深而无明显沉淀物。

四是高压电容C1部分电容元件击穿短路后,C1电容量增大,使中间变压器T 获得的一次电压升高,在变压器变比不变时,造成电容式电压互感器二次电压异常升高。

3.4 防范及改进措施

一是加强二次电压监测巡视。目前,电容式电压互感器在线监测手段有限,由于各种原因,介损和电容量在线监测技术并未在电力系统中大规模应用。而基于电压互感器自身工作原理的二次电压监测既能够监测电网系统电压,又能够反映互感器自身工作状态。已有研究证明,二次电压的监测对发现电容式电压互感器设备内部缺陷,比电容量和介损在线监测具有更好的灵敏度。因此,运维人员应加强对电容式电压互感器二次电压监测的日常巡视及值班管理,如发现异常情况及时汇报处理。

二是加强红外测温巡视。当设备存在电压致热型缺陷时,开展红外测温时一般绝对温度不高,此时应注意加强三相设备及同型号设备数据的横向对比,即使绝对温升合格,但相间温差超标时仍需引起足够重视。本次故障后立即安排了运维检修人员对故障电容式电压互感器的同厂同型设备开展精确红外测温隐患排查,拍照建档留痕。

三是督促生产厂家改进生产工艺。首先对容易引起局部场强畸变的电容元件连接片的加工工艺进行改良升级,采取减小连接片厚度,进行圆倒角处理,对连接片边缘进行打磨抛光或采用卷边工艺等措施,使局部场强更加均匀,并减少金属连接片对电容元件薄膜的机械伤害,从而降低局部放电发生概率。其次加强厂内设备部件的组装与运输管理,关键部件绑紧压实再运输或减少搬运频次,从而降低部件产生相对位移概率。三是加强出厂试验项目尤其是局部放电试验的监督落实。

4 结语

本文对某变电站电容式电压互感器二次电压异常升高进行分析,通过高压试验及解体检查等方法找出了造成该故障的具体原因,并提出了相应的电力设备制造工艺及设备运维方面的防范改进措施,为电容式电压互感器故障处理及技术进步提供有效的指导,有利于保证电力系统的安全可靠运行。