基于嵌入式Linux的电气设备多传感数据自动采集方法

金现代信息产业股份有限公司 张延亮 苏 旋 谢 恒 南京实创信息技术有限公司 孟 涛 朱广稳

1 设计电气设备多传感数据嵌入式Linux 自动采集方法

1.1 数据采集需求及特征设定

通常情况下,电气设备的运行一般是较为稳定的,所以形成的数据量也是可控的,但是如果日常电气设备的运行量增加,相对应的数据信息量也会随之增加,传统的数据采集方式效率较低,虽然可以在预期的时间之内实现采集任务及目标,但是精准度及稳定性不达标,为此,综合嵌入式Linux 技术,先进行数据采集需求及特征设置[1]。电气设备分为高压电气设备和低压电气设备,所产生的数据一般可以划分为以下几种,分别为空间数据、属性数据以及实践性的变动数据。

在进行数据采集之前,需要依据分类进行整合筛选,形成一个个定向的阶段需求采集目标,便于后期采集过程中对所获取的数据有针对性地处理与转换。接下来,进行数据采集特征的提取。通过嵌入式Linux 技术和大数据筛选技术,建立一个多层级的采集层级,将设置的阶段目标设置在各个层级之中,进行数据的解析与整合,同时计算出数据特征的重复值,如公式(1)所示:

公式(1)中:L 表示数据特征的重复值,n 表示特征缺失值,w 表示转换偏差,v 表示交感偏差,s 表示重复次数。根据上述测定,完成对数据特征的重复值计算。接下来,依据得出的数据特征的重复值,对初始数据中存在的重复数据进行剔除,剩余的数据便是具有独立特征的可采集数据,完成数据采集需求及特征设定后,再进行采集环境的建设。

1.2 可视化多阶自动采集流程设计

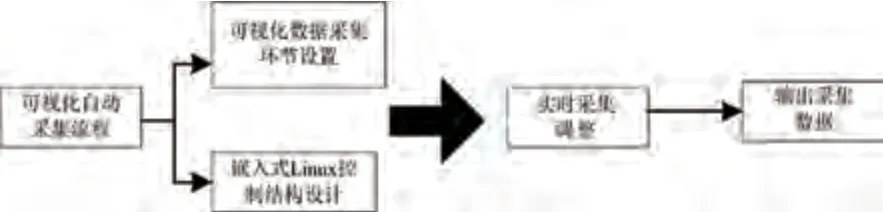

完成对数据采集需求及特征的设定后,综合当前的数据采集需求,设计可视化多阶自动采集流程。与传统的数据采集结构相比较,此次所设计的采集流程更加灵活、多变,采集的精度与处理效率较高,再加上可视化技术的辅助,可以进一步强化数据采集的效率。首先,将初始的采集程序接入嵌入式Linux 控制结构之中,进行采集均衡标准的设置,导入内部的控制框架之后,构建一个可视化的自动采集形式,具体如图1所示。

图1 可视化多阶自动采集流程图

根据图1,完成对可视化多阶自动采集流程的设计与实践应用。通过可视化的处理方式,针对每一个采集流程设置对应的接入式监督程序,在进行多传感数据的采集与处理过程中,相关人员可以依据当前需求及标准的变化,随时作出修改及调整,增加数据采集的灵活性与可转变性。

但是需要注意的是,可视化的自动采集流程虽然可以调整调动,但是需要遵循嵌入式Linux 的控制标准,在合理的范围之内进行处理,最大限度地降低数据采集误差,消除采集失真及混乱等情况,一定程度上可以进一步扩大当前的数据自动化采集范围。

1.3 标定多传感自动采集点位及节点设置

完成对可视化自动采集流程的设计之后,接下来,进行多传感自动采集点位的标定及节点的设置。先进行电气设备多传感数据采集边缘范围的确定,如公式(2)所示:

随即,以此为基础,在各个点位上设置一定数量的数据自动化节点,节点之间需要进行搭接和关联,形成循环性的数据自动化采集结构,逐步形成独立的采集域。此时,利用嵌入式Linux 控制技术,设计一个自动化处理采集矩阵,与节点形成更为完整、细化的数据采集结构。

1.4 构建嵌入式Linux 数据自动采集模型

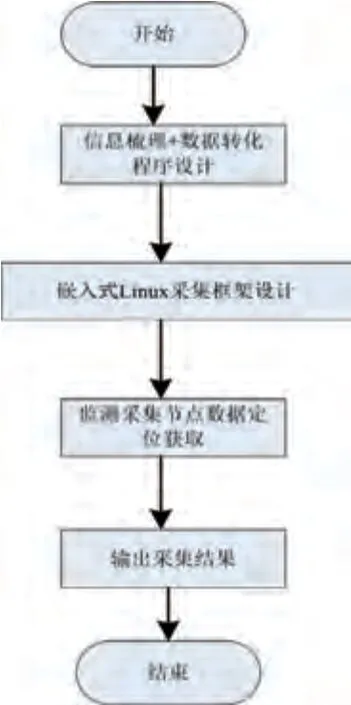

完成对多传感自动采集点位的标定及对应节点的设置后,构建嵌入式Linux 数据自动采集模型。在当前的大数据环境下,对于电气设备数据的采集一般较为复杂且多变,采用信息梳理+数据转化的复合型方式,相互配合,实现最终的数据采集目标。加固上述基于嵌入式Linux 所设计的数据自动采集矩阵导入初始的模型之中,结合设置的监测采集节点,准确分类获取的数据以及信息,具体结构如图2所示。

图2 嵌入式Linux 数据自动采集模型结构图示

根据图2,完成对嵌入式Linux 数据自动采集模型结构的设计与实践应用。针对电气设备的运行状态及需求,分类进行数据信息的采集及转换,形成一个循环性的处理结构,在相同的处理环境下,综合嵌入式Linux 技术,强化数据采集的效率及质量。同时,结合实际的可视化数据采集流程,在模型中建立一个遵循GPL 的定向处理协议,形成一个数据自动化采集调整的可变程序,对下达的采集指令进行分化,一定程度上提升模型对于电气设备多传感器数据处理的速度及效率,进一步强化模型的应用能力。

1.5 数据自适应对接实现最终采集处理

完成对嵌入式Linux 数据自动采集模型的构建之后,接下来,采用数据自适应对接的方式实现最终采集处理。结合当前的数据采集需求及标准的变动,进行自适应对接指标及参数的设置,见表1。

表1 数据自适应对接指标及参数设置表

根据表1,完成对数据自适应对接指标及参数的设置。然后以此为基础,在设定的环境下,将采集的数据标准与预设的数据标准进行自适应对接,确保不存在误差之后,再对数据输出和存储。

2 方法测试

此次主要是对基于嵌入式Linux 的电气设备多传感数据自动采集方法的实际应用效果进行分析与验证研究,考虑到最终测试结果的真实性与可靠性,采用对比的方式展开分析,选定H 企业作为本次测试的主要目标对象,设定传统的物联网电气设备多传感数据自动采集测试组、传统FPGA 电气设备多传感数据自动采集测试组,以及本次设计的嵌入式Linux 电气设备多传感数据自动采集测试组。根据当前测定需求及标准的变化,对最终得出的测试结果比照研究,然后综合嵌入式Linux 技术,进行初始测试环境的搭建。

2.1 测试准备

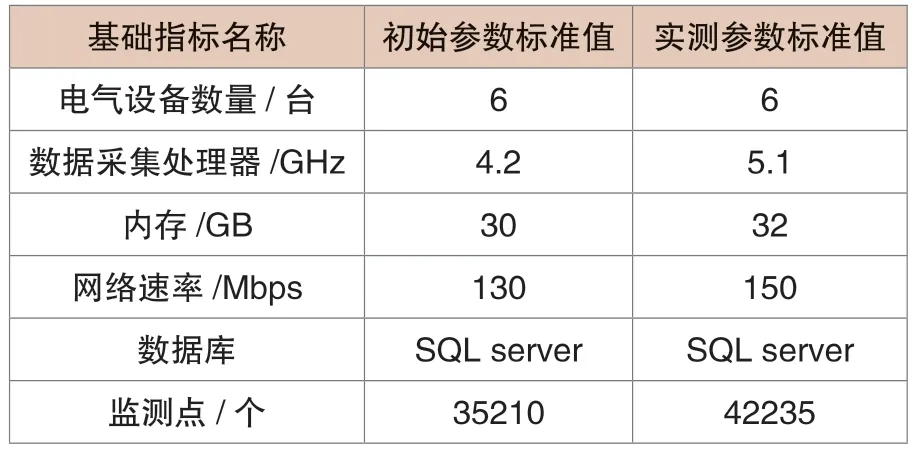

结合当前的嵌入式Linux 技术,依据电气试验仪器数据自动采集格式,对H 企业电气设备多传感数据自动采集方法的测试结果比照研究。该企业的电气设备数量较多,一大部分在实际应用的过程中是互为相连的,所以需要标注及监测设备,选定其中的6台设备作为测试的主要目标对象,在设备上接入一定数量的监测节点,节点之间互相搭接,形成一个循环性的实时数据信息采集环境,接下来,综合当前的数据采集需求及标准,进行基础环境及指标参数的设置,具体见表2。

表2 基础环境及指标参数设置表

根据表2,完成对基础环境及指标参数的设置。以此为基础,在初始的环境中设置防干扰装置及设备,最大限度地降低采集过程中的不稳定因素。接下来,进行初始数据采集边缘值的计算,如公式(3)所示:

公式(3)中:F 表示初始数据采集边缘值,λ表示可控覆盖范围,k 表示单元采集范围,m 表示初始设置采集次数,h 表示堆叠识别区域。根据上述测定,实现对初始数据采集边缘值的计算,利用初始数据采集边缘值变动,对监测节点的位置进行定向调整,结合多传感数据自动化采集的灵活性。至此,完成对基础测试环境的搭建,接下来,基于嵌入式Linux 的技术,进行具体的测试验证。

2.2 测试过程及结果分析

结合当前设置的测试环境,基于嵌入式Linux技术,对H 企业电气设备多传感数据自动采集方法进行测试研究。首先,利用上述设置的采集节点实时获取电气设备的运行状态,然后整合、分类处理,以待后续处理。当前的数据信息获取是模糊的,无法达到预期的采集标准,接下来,进行采集周期的设置。以两天为1个周期,共设置5个周期。结合嵌入式Linux技术,设定一个定向的自动转换空间,并与初始设定的多传感器进行搭接,设计多个目标的数据采集目标,并建立对应的多传感数据采集流程,具体如图3所示。

图3 嵌入式Linux 技术多传感采集流程

根据图3,完成对嵌入式Linux 技术多传感采集流程的设计与实践分析。依据上述的流程,输出对等的多传感数据。随后,在电气设备的核心控制位置设定自动化中转基站,进行采集数据的处理及格式转换。一般会转换为数据包的形式,通过基站处理之后的数据依据顺序及分类自动传输到存储位置中,最终进行多传感数据自动化采集耗时的计算,如公式(4)所示:

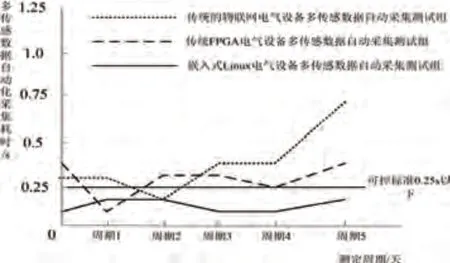

公式(4)中:K 表示多传感数据自动化采集耗时,α 表示基站覆盖范围,s 表示定向可识别距离,θ 表示转换误差。根据以上测定,实现对多传感数据自动化采集耗时的测定核算。接下来,综合当前的测试结果,进行分析,如图4所示。

图4 测试结果对比分析图示

根据图4,完成对测试结果的分析:对比于传统的物联网电气设备多传感数据自动采集测试组、传统FPGA 电气设备多传感数据自动采集测试组,本次设计的嵌入式Linux 电气设备多传感数据自动采集测试组最终得出的自动采集耗时被较好地控制在0.25s 以下。与传统的电气设备多传感数据自动采集结构相比,此次综合嵌入式Linux 技术,所设计的电气设备多传感数据自动采集模式更加稳定、多元,自身具有更强的针对性。结合不同的应用实践环境,该数据采集形式也精准定位分类,构建多目标、多层级的数据采集筛选体系,形成等效的输出处理框架,过程中利用自动采集程序,提高当前的采集速度及效率,强化采集效果,打破传统数据采集方法的限制,形成更好的处理效果。