低水头段大流量高效混流式转轮的探索与应用

中国华电集团有限公司衢州乌溪江分公司 陈长游

某水电站装有2台半伞式混流式机组,发电机型号SF26-52/7600、水轮机型号为HL820-LJ-380,其设计水头28m,设计出力值为26MW。机组自1995年投运以来,一直存在出力不足的问题。通过多年实际运行情况的统计分析,净水头约为29.5m,单机组最高出力约为25.5MW,当2台机组同时运行时,在28.5m 水头下单机负荷只能带至24.5MW,比额定出力低5.8%,比同等水头下最大出力低12.5%,目前机组多年平均运行水头为29.5m,按设计出力分析2台机组同时运行,单机出力明显不足。

因此,通过一种低水头段大流量高效混流式转轮的探索与应用,从而解决机组出力不足问题,增加发电量,提高效益。

一是解决机组出力不足问题,增加发电量,从而提高效益。二是优化梯级电站间调度。随着机组最大出力增加,机组额定流量也相应地增加,从而改善了上下梯级电站间流量匹配性问题,可进一步提升电站间的优化调度空间,同时降低了防洪压力。三是提高水能利用率,减少弃水。机组出力提高,从而可增加丰水期发电量,减少弃水,进一步提高水能利用率和电站防洪能力,特别是遇到丰水年效果将更加明显。四是为同类型机组类似问题提供宝贵的借鉴经验。目前国内20~45m 水头段下的低水头,在现有导叶高度0.35m 的转轮型谱中,并无可直接供选择的大流量高转速比的转轮。

1 试验分析

通过机组稳定性试验、发电机通风、温升试验、水轮机相对效率试验、引水系统水头损失试验及尾水位与负荷关系曲线实测等运行过程测试发现:一是通过试验,排除水头损失及尾水位影响,发电机对出力限制的影响;尾水抬升不是机组出力不足的主要原因;二是该机组高效区靠前,机组负荷最大时效率降低明显;三是通过对原水轮机的CFD 流场计算分析发现,各个工况整体效率偏低,其中额定工况下最高效率为89.2%,计算结果显示该工况下的流量为96.819m3/s,与设计工况下的流量值相比偏小,说明原转轮过流能力不足,不能满足预期的设计出力要求。

因此,应对现有转轮进行更换新的高效转轮,从加大转轮过流能力及增大叶片接触面积,并加大叶片进口边半径等措施,从而达到恢复或增大出力的目的。

2 转轮的设计

转轮的设计是采用基于CFD 分析技术的优化设计方法,通过对叶片形状的合理改变,增大叶片进出口安放角度,减少进水边尺寸,以增大转轮单位转速和单位流量,并采用合理的翼型厚度分布规律和X-翼型,从而提高转轮效率和降低汽蚀系数。

2.1 水轮机净水头的核算

2.1.1 上下游水位和毛水头

根据水位运行信息,电站最小毛水头为:28.5m,最大毛水头为:30.5m。

2.1.2 引水管路的水头损失计算

为了进一步核算引水管路的水头损失,拟采用CFD 流动模拟分析和经验统计公式Moody 计算表进行比对验算方法。

一是首先用以上两种方法对10m 长直管段进行比对计算。主管道材料为碳钢,根据投运年限,表面粗糙度可以对等地认为有中轻度腐蚀的碳钢表面粗糙度,其粗糙度值在0.15~1mm,为保守计算取其绝对粗糙度为0.8mm,相对粗糙度为1.38E-04。

首先用CFD 模拟分析对10m 长直管段计算,按应用后出力为28.4MW(额定出力26MW×105%),净水头28m,初步计算水轮机流量为115m³/s。CFD 分析10m 长管道水头损失为0.0271m,再用经验统计公式Moody 计算表进行比对验算。

CFD 计算结果:管道直径φ5800mm,管道内的雷诺数为2.53E+07,相对粗糙度为1.38E-04,从Moody 计算表中查出阻力系数为0.145,按照水头损失计算公式计算损失为0.0242m,与CFD 计算结果相当吻合,即10m 管段误差只有0.003m,因此CFD 分析方法计算管道损失是可靠的。

用CFD 分析方法对全管路进行计算。采用CFD模拟分析方法,对全部引水管路水头损失进行了计算,由于管路太长,分两段进行模拟分析。

CFD 分析计算结果:拦污栅部分引水管段区域水头损失为0.0329m,直管段区域水头损失为0.286m,计算总损失为0.319m。把管道内部接缝,转弯,收缩和几何造型误差引起的水力损失考虑在内,这些因素引起的损失预估在0.2m。预估引水段总水头损失为0.486m,按最小电站毛水头计算,引水段总水头损失占1.7%(最小毛水头28.5m)。

2.1.3 水轮机净水头核算

在流量为115m³/s,毛水头在28.5~30.5m 的前提下,水轮机净水头应该在28~30m。为了使新转轮能够在更大水头范围内满足额定出力,取静水头的范围上下浮动2.5%,新转轮的净水头定在27.3~30.8m[1]。

2.2 转轮优化设计

在电站参数和原流道(蜗壳、导水机构和尾水管等)几何参数不变的限制条件下,采用为电站“量身定制”的基于CFD 模拟分析技术的优化设计方法,即同时对多目标进行优化设计算法,以达到设计目标要求。

2.2.1 确定设计目标

保证额定出力26MW,将新优化设计转轮的额定水头定为28m,在原有机组安装高程保持不变的情况下,新转轮的额定点为单位流量Q11=1.478,单位转速n11=82.87。

2.2.2 初选基础转轮

目前,有相近转轮导叶高度0.357,用到最大单位流量Q11max=1.525,并对初选转轮压低导叶高度由0.357到0.35,修改下环适应原座环安装要求。

2.2.3 转轮优化设计

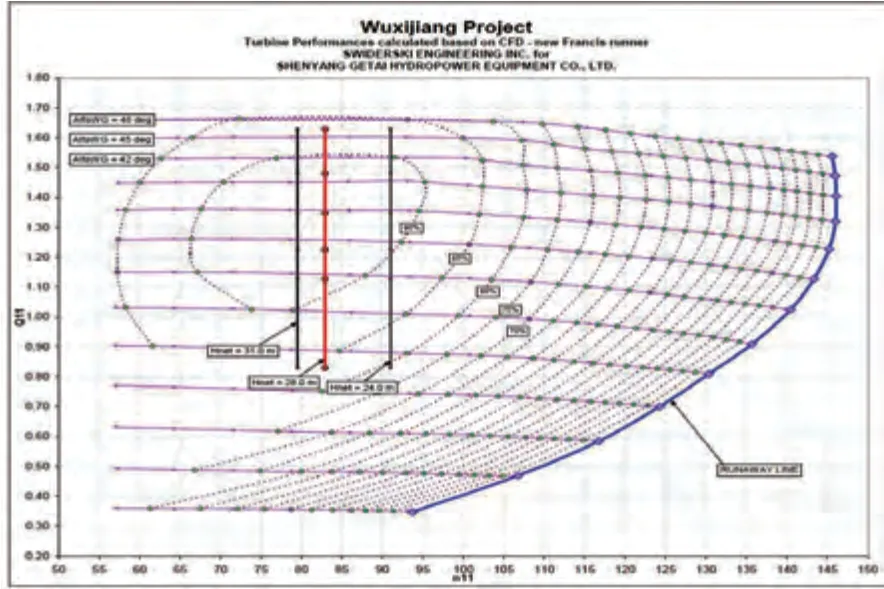

一是对初选转轮初步改型,主要压低导叶高度和修改下环适应旧流道。二是通过MODOA 算法来实现转轮优化设计,针对该机组定义多维组合函数,包含水力效率、空化系数(气蚀系数)和尾水管稳定性因子。三是计算结果:转轮水力效率接近97%,相当于整个水轮机整体效率到达93.5%~94.5%,具有较好的水力性能。四是采用基于细密网格CFX 流动分析水轮机性能,以保证满足要求。

2.2.4 飞逸转速计算

飞逸转速是应用迭代计算得到的结果,计算中由于时间和资源限制、气蚀和超气蚀影响被忽略,实际飞逸转速比基于CFD 分析得到计算值低将近10%,最大飞逸转速205rpm。

图1 基于CFD 分析 综合特性曲线

2.2.5 转轮强度计算

转轮强度计算采用有限元分析方法。通过有限元分析计算适当修改叶片厚度分布使得转轮最大应力值低于103MPa,计算条件是叶片压力分布值取最大出力工况点下1.2倍。

转轮上冠、下环和叶片材料均为ZG06Cr13 Ni5Mo,其最大静态应力值103MPa 低于材料的疲劳应力水平,按照正常运行核算,其安全系数为5.33倍,叶片最大应力不超过叶片材料最小屈服强度的1/5,因此满足机组安全运行要求的最大许用应力。

2.2.6 避免机组共振现象

为了避免由于转轮自然频率引起共振现象,对于转轮水下频率进行了计算。通过转轮自然频率和机组运行过程中可预见的激振频率对比,不会发生共振现象[2]。

2.2.7 机组临界转速复核

从整个转动轴系来看,轴系的总重量变化不大,对于第一和第二临界转速影响不大。由于新转轮飞逸转速降低,更换新转轮后临界转速与飞逸转速比超过130%,临界转速完全满足机组安全稳定运行的要求[3]。

2.2.8 新水轮机主要技术参数

表1 新的水轮机主要技术参数

3 新转轮应用

3.1 试验论证

结合该机组A 修,新转轮在电站现场完成安装和调试,并进行相关试验验证,主要包括有调速器性能试验、稳定性试验、动平衡试验、效率试验、机组运行噪声测试等,试验主要结论如下。

一是机组调速器甩100%额定负荷时的动态品质满足相关标准,转速上升值、蜗壳进口压力上升值满足调保计算的要求。二是机组各个部位的振动幅值、摆度幅值均未超过相关标准和发电企业的技术文件所规定的值。三是机组存在轻微的转子质量不平衡和磁拉力不平衡,综合考虑转子质量和磁拉力认为,机组无需配重。四是出力、效率提高达到预期目标:

本次试验包括28.92m、29.5m、30.01m 和30.79m 四个水头,在毛水头30.83m 时,机组达到最大出力30.11MW(实施前26.48MW),导叶开度97.99%。实施前(工作水头29.87m)的水轮机的最高效率点为93.0%,对应负荷为23.5MW,偏离设计工况点较远,90%以上的效率区为20~26MW,高效区靠前,机组负荷最大时效率降低明显。实施应用后的水轮机的在毛水头30.01m 时机组最优工况为26.80MW,水轮机效率95.07%。

3.2 实际应用效果

3.2.1 机组稳定性良好

机组实际运行各个部位的振摆幅值均未超标准,能够满足长时间安全稳定运行。

3.2.2 经济效益增加明显

机组实际运行发电量统计:平均单位小时发电量增加约0.176万kW,按照多年平均年发电2115.43h 计算,平均每年可增加效益141.48万元,项目总投资553.7万元,因此4年即可收回成本。

3.2.3 社会效益不可估量

一是优化区间调度,降低防洪压力。随着机组最大出力增加,机组额定流量也相应的增加,从而改善了乌溪江流域I、Ⅱ级梯级电站间流量匹配性问题,进一步提升电站间的优化调度空间,同时降低了防洪压力。二是填补技术空白,具有推广价值。该转轮是目前国内现有的相同导叶高度(0.35m)下过流能力最大的转轮,填补了国内该水头段和导叶高度下的转轮型谱空白,可以推广使用替代该水头段下的老转轮型号。三是节约大量成本,经验可供借鉴。真机转轮的研究与开发是在没有模型试验前提下全部采用基于CFD 分析技术优化设计方法,节省了大量研发费用和大大缩短了研发周期,这种全新模式为电站改造提供了既经济实用又可靠的解决方案,在今后的电站改造项目中具有广泛的推广价值,可以带来重大的经济效益和社会效益。

转轮的设计是采用基于CFD 分析技术的优化设计方法,采用大流量的高比转速高效转轮中,不仅节约成本,达到项目预期目标,也填补了该水头段和导叶高度下的转轮型谱空白,具有很好的实际运用价值、经济效益和社会效益。

——“AABC”和“无X无X”式词语