羊毛织物的新型复合防毡缩整理工艺

王佳忻,王 俊,周 曼,余圆圆,王 强,王 平

(1.生态纺织教育部重点实验室(江南大学),江苏 无锡 214122; 2.山东南山智尚科技股份有限公司,山东 烟台 265706)

羊毛纤维结构复杂,其特殊鳞片层结构导致织物在洗涤时极易毡缩[1]。为达到可机洗的目的,已有多种羊毛防毡缩整理技术被开发应用,其中蛋白酶法防毡缩整理受到广泛关注。但蛋白酶在处理羊毛纤维时往往优先作用于非角蛋白和细胞膜复合物,导致羊毛纤维产生严重损伤[2]。因此,为了达到可机洗防毡缩标准,酶法处理羊毛需与化学前处理、树脂整理或其他酶协同作用。Wang等[3]研究发现使用DCCA-蛋白酶、角蛋白酶-蛋白酶2种酶复合防毡缩整理可使鳞片破坏效果明显,处理后的羊毛织物防毡缩效果较好。Zhou等[4]将H2O2预处理与蛋白酶处理相结合,羊毛的防毡缩性能得到大幅度提升。Du等[5]使用谷氨酰胺转氨酶(TG)与蛋白酶联合处理羊毛织物,结果证明TG酶可以改善羊毛织物的毡缩性能且能弥补纤维强力损失。此外,壳聚糖、角蛋白多肽和其他聚合物也被用于替代树脂进行“加法”整理,以提高羊毛织物的防毡缩性能[6]。

本文使用自制的磺酸盐类化合物预处理剂A,其具有安全有效、生态环保等优点,受热可分解出能断裂二硫键的还原剂亚硫酸钠。采用预处理-复合酶整理工艺,使整理后羊毛织物达到机可洗标准,强力损失维持较低水平,并在此基础上进一步考察整理后羊毛织物的其他性能。

1 实 验

1.1 材料及设备

材料:羊毛织物(面密度220 g/m2,华达呢,无锡协新毛纺有限公司);预处理剂A(自制);碱性蛋白酶(海诺生物工程有限公司);谷氨酰胺转氨酶(TG,江苏一鸣生物股份有限公司);渗透剂JFC-6(辛醇聚氧乙烯醚,山东优索化工科技有限公司)。

设备:Y(B)089D型全自动缩水率试验机(温州大荣纺织标准仪器厂);YG(B)026D-250型电子织物强力仪(南通宏大实验仪器有限公司);JC2000D4型接触角计(上海中晨数字技术设备有限公司);SCA-20型实时相机(上海中晨数字技术设备有限公司);DMM-300C光学显微镜(上海蔡康光学仪器有限公司);NicoletIS10红外分光光度计(美国赛默飞世尔科技(中国)有限公司);X射线能谱仪(EDS,德国布鲁克AXS有限公司);SU1510型扫描电子显微镜(日本日立株式会社);CM1950型切片机(德国徕卡公司);UV-1800型紫外分光光度计(日本岛津公司);Color-Eye7000A型测配色仪(美国Datacolor公司);YG401C型织物平磨仪(马丁代尔仪,宁波纺织仪器厂)。

1.2 织物防毡缩整理工艺

预处理-蛋白酶整理工艺(工艺b):不同用量(1%、3%、5%(owf))预处理剂A处理羊毛织物xmin(x=10、30、60、120,浴比1∶25,60℃)→充分水洗、烘干→1%(owf)蛋白酶处理1 h(pH值8.0,JFC-6 质量浓度1 g/L,浴比1∶25,50℃)→80℃灭活10 min→充分水洗、烘干。

预处理-复合酶整理工艺(工艺c):预处理剂A处理羊毛织物60 min(预处理剂A用量3%(owf),浴比1∶25,60℃)→充分水洗、烘干→TG酶和蛋白酶按m(TG酶)∶m(蛋白酶)=y∶1复配一浴处理1 h(y=0.5、1.0、3.0、5.0、10.0,pH值8.0,JFC-6质量浓度 1 g/L,浴比1∶25,50℃)→80℃灭活10 min→充分水洗、烘干。

预处理剂A整理工艺(工艺d):羊毛织物先经预处理剂A处理2 h(浴比1∶25,60℃),再充分水洗、烘干。

蛋白酶整理工艺(工艺e):织物60℃热水浸渍1 h→1%(owf)蛋白酶处理1 h(pH 值8.0,JFC-6质量浓度 1 g/L,浴比1∶25,50℃)→80℃灭活10 min→充分水洗、烘干。

复合酶整理工艺(工艺f):织物60℃热水浸渍1 h→TG酶和蛋白酶按m(TG酶)∶m(蛋白酶)=5∶1复配一浴处理1 h(pH值8.0,JFC-6 质量浓度1 g/L,浴比1∶25,50℃)→80℃灭活10 min→充分水洗、烘干。

1.3 性能测试

1.3.1 毡缩率

参照 GB 8628—2001《纺织品 测定尺寸变化的试验中织物试样和服装的准备、标记及测量》及GB 8629—2001《纺织品 试验用家庭洗涤和干燥程序》,使用Y(B)089D型全自动缩水率试验机测定洗涤后织物的尺寸稳定性[7]。织物经1次4G洗涤程序释放张力,再经3次4N洗涤程序毡缩。毡缩程序结束后,将织物置于空气中12 h以上,测量织物标记点距离,计算洗涤后羊毛织物的面积收缩率。

1.3.2 断裂强力

参照GB/T 3923.1—2013《纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定(条样法)》,使用YG(B)026D-250型电子织物强力仪测量羊毛织物的断裂强力。将每个样品同一方向(纬向或经向)测3次,取平均值,计算强力损失。

1.3.3 润湿性

采用JC2000D4型接触角计测试室温下织物的润湿时间和水滴接触角来评估羊毛织物的润湿性。将5μL去离子水滴于样品表面,10 s后测量水滴接触角并通过SCA-20型实时相机捕获图像[8]。每个样品在3个不同点进行测量,并计算平均读数。

1.3.4 阿尔瓦登反应

阿尔瓦登反应是考察羊毛表面鳞片结构完整性的有效方法。滴加溴水后,由于羊毛致密鳞片层的存在,水渗透到鳞片层时会在鳞片的内外表面产生渗透压,宏观表现为鳞片表面出现大量密集的囊泡[9]。通过测定羊毛纤维的阿尔瓦登反应,即根据羊毛和饱和溴水反应产生的囊泡数量来评估羊毛纤维鳞片层的损伤情况。将羊毛纤维样品置于载玻片上,滴加1滴饱和溴水反应3 min[10]后,置于光学显微镜下放大400倍观察并记录图像。

1.3.5 表观形貌

先将羊毛样品表面镀金,再使用SU1510扫描电子显微镜在5.00 kV电压、放大3 000倍条件下拍摄扫描电子显微镜照片,观察羊毛样品的表面鳞片变化。

1.3.6 抗起毛起球性能

参照GB/T 4802.2—2008《纺织品 织物起毛起球性能的测定 第2部分:改型马丁代尔法》,采用YG401C型织物平磨仪对样品进行50次起毛起球测试,基于测试后的标准样本进行评级。

1.3.7 傅里叶变换红外光谱(FTIR)测试

采用NicoletIS10红外分光光度计对经不同工艺处理的羊毛织物进行衰减全反射(ATR)FTIR光谱测量。在4 000~500cm-1范围内收集光谱,每个样品的分辨率为4cm-1,扫描32次。

1.3.8 羊毛水解程度

将不同工艺处理的羊毛纤维包埋并冷冻24 h,使用CM1950切片机将冷冻块切成10 μm薄片于载玻片上。然后滴加1滴0.005%(owf)亚甲基蓝溶液,对横截面样品染色1 min[11]。染色结束后采用光学显微镜放大400倍观察阳离子染料在纤维中的染色强度和分布,并记录图像。

1.3.9 元素分析

先将羊毛织物喷金处理,再采用X射线能谱仪(EDS)对所视区域扫描并记录不同元素含量,得到纤维表面的元素分布和含量。

1.3.10 染色性能

羊毛织物在70、90℃下经2%(owf)酸性安诺赛特红染色60 min(浴比1∶50、pH值4.5),然后充分水洗、烘干。在染色过程中,取少量染液同比例稀释,并采用UV-1800紫外分光光度计测量染料溶液在最大吸收波长处的吸光度,计算染料的上染百分率。染色结束后采用Color-Eye7000A测配色仪,使用Lab-eye软件进行测试,测定不同样品的颜色强度(K/S值),进一步比较样品的染色性能。

2 结果与讨论

2.1 工艺优化

2.1.1 预处理剂A用量和处理时间对羊毛防毡缩效果的影响

探究预处理-蛋白酶二浴法(工艺b)的最佳工艺,即羊毛织物先在60℃条件下经不同用量的预处理剂A处理不同时间,再经1%(owf)蛋白酶处理1 h,结果如图1所示。

图1 预处理剂A对羊毛防毡缩效果的影响Fig.1 Effect of treatment time of pretreatment agent A on felt shrinkage (a) and strength loss(b)

当预处理剂A用量为1%(owf)时,随处理时间的延长羊毛织物的毡缩率稍有下降,防毡缩性能提高幅度不大,但强力损失总体呈下降趋势。这可能是因为用量较低的预处理剂A虽打开了羊毛表面的二硫键,但对鳞片破坏不深,使后续蛋白酶的主要进攻位置不再只局限于细胞间质(CMC)层,从而羊毛纤维损伤较小。随着预处理剂A用量和处理时间的增加,羊毛表面的二硫键被不断打开,蛋白酶作用深度也在不断加深,羊毛织物防毡缩性能提升,但强力损失增加。当预处理剂A用量为5%(owf),处理时间为120 min时,羊毛织物防毡缩性能虽然较优,但强力损失已至11.87%。综合考虑防毡缩效果与强力2项指标,当羊毛织物先在60℃条件下经3%(owf)的预处理剂A处理60 min为最佳工艺,再经蛋白酶处理,可获得较好的防毡缩效果,达到毡缩率小于6%的机可洗标准,强力损失也较小,此时织物毡缩率为5.38%,强力损失为5.75%,下文相关测试均在该条件下进行。

2.1.2 复合酶比例对羊毛防毡缩效果的影响

基于上述最佳工艺,预处理条件及蛋白酶用量保持不变,将TG酶和蛋白酶按m(TG酶):m(蛋白酶)=y∶1复配同浴处理羊毛织物,考察复合酶比例对复合整理工艺的影响,结果如图2所示。增加TG酶占比可以使羊毛织物防毡缩性能进一步提高,还能在一定程度上减少织物强力损失。但若TG酶比例过高,蛋白质与蛋白质之间形成的ε-(γ-谷胺酰)赖氨酸键增加至一定限度,酶解再交联反应趋于稳定,羊毛织物强力损失的缓解减弱[12]。当TG酶和蛋白酶按质量比5∶1复配时,复合工艺处理的羊毛织物在获得更佳防毡缩性能的同时,强力损失也进一步降低,此时织物毡缩率为4.74%,强力损失为4.5%。

图2 复合酶比例对二浴法羊毛防毡缩效果的影响Fig.2 Effect of compound enzyme ratio on the anti-felt shrinkage effect of wool in two-bath method

2.2 羊毛织物毡缩率及强力损失分析

将预处理剂A整理(工艺d)、酶法整理(工艺e、f)、预处理剂A与酶法复合整理工艺(工艺b、c)在羊毛防毡缩效果方面进行对比,结果如图3所示。

图3 不同工艺处理的羊毛织物的毡缩率和强力损失Fig.3 Felt shrinkage and strength loss of wool fabrics with different treatments

由图3可知,单独酶法整理即蛋白酶(工艺e)或复合酶整理(工艺f)时,羊毛织物防毡缩效果较差。相比预处理-蛋白酶整理(工艺b)和预处理剂A整理(工艺d),经预处理-复合酶整理(工艺c)处理的羊毛织物具有更好的防毡缩效果和相对折中的强力损失。这说明体系中预处理剂A与2种酶缺一不可,三者的协同作用使得羊毛织物在达到防毡缩目的的同时,强力损失也维持在较低水平。

2.3 羊毛外观及鳞片变化分析

经不同整理工艺处理后羊毛织物的SEM照片如图4所示。未处理的羊毛鳞片边缘整齐有一定厚度且轮廓清晰(见图4(a))。经酶法处理的羊毛纤维鳞片表面受到的损伤较小,但有部分鳞片翘起(见图4(e)(f))。经预处理剂A处理及复合工艺处理的羊毛纤维鳞片表面有明显腐蚀痕迹,鳞片边缘崎岖不平(见图4(b)(c)(d))。这进一步证明了预处理剂A处理及复合工艺处理均集中作用于鳞片表面而非CMC层。

图4 不同工艺处理的羊毛织物的SEM照片(×3 000)Fig.4 SEM photos of wool fabrics treated with different processes untreated (a) process b to f (b)-(f)

经过不同工艺处理后纤维的阿尔瓦登反应情况如图5所示。

图5 不同工艺处理的羊毛织物的阿尔瓦登反应Fig.5 Allworden reaction of wool fabric with different processes untreated (a) process b to f (b)-(f)

由图5可见,未处理的羊毛纤维表面出现了明显的阿尔瓦登反应,表面出现致密且排列整齐的囊泡(见图5(a))。经酶法处理的羊毛纤维表面的囊泡数量和体积有所减少(见图5(e)(f)),表明酶法处理导致羊毛纤维鳞片有所损伤。经预处理剂A处理及复合工艺处理的羊毛纤维表面的囊泡数量和体积略有减少(见图5(b)(c)(d)),表明复合工艺处理对羊毛纤维造成了一定损伤,但损伤程度不大。

2.4 羊毛织物润湿性分析

不同整理工艺处理后羊毛织物的润湿性能如表1所示。

表1 不同处理的羊毛织物的润湿性能Tab.1 Wettability of wool fabrics with different treatments

由表1可见,经预处理剂A整理工艺及酶法工艺处理的羊毛织物润湿时间已经达到几百甚至上千秒,接触角也相对较大(接近120°),润湿性能改善并不显著,说明工艺对鳞片表面作用并不明显,表面仍有大量疏水物质。而经预处理-复合酶整理工艺(工艺c)处理的羊毛织物润湿时间大幅减少,接触角也最小,润湿性得到大幅提高,即在60 s内可润湿,较预处理剂A处理效果更好。这是因为在预处理剂A和酶双层作用下,一部分疏水的类脂层被剥离,羊毛鳞片层中的部分二硫键断裂,二硫键被还原成巯基或进一步被氧化成磺酸基等亲水基团,可吸引水分子,使羊毛具有一定的亲水性。

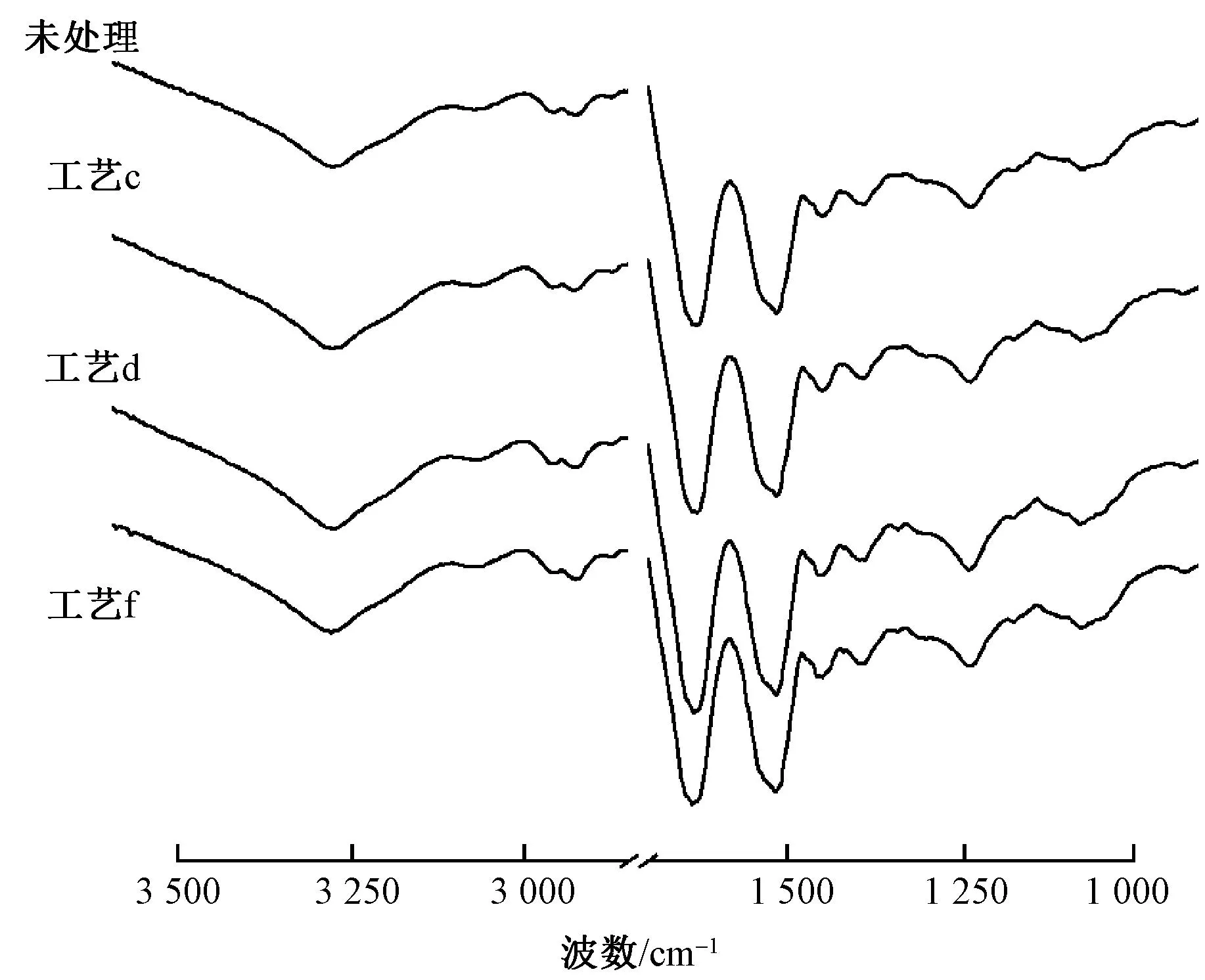

2.5 傅里叶变换红外光谱分析

图6 不同工艺处理的羊毛织物的FTIR光谱Fig.6 FTIR spectra of wool fabrics with different treatments

2.6 羊毛表面元素分析

通过EDS分析确定羊毛的表面元素组成(C、O、N和S)如表2所示。羊毛经预处理-复合酶工艺处理后,C和S含量、C/N显著增加,而O/C和N和O含量低于未处理羊毛。这表明羊毛中的二硫键被氧化为—SO3H。

表2 不同处理的羊毛织物的元素浓度和元素比Tab.2 Elemental concentration and elemental ratio of wool fabrics with different treatments

2.7 羊毛水解程度分析

当处理浴的pH值大于7.0时,羊毛纤维中半胱氨酸残基的羧基和巯基以及肽链的蛋白酶水解产生的羧基带负电,容易与阳离子染料亚甲基蓝相结合[14]。因此,试剂在羊毛中的作用程度可以通过染料的着色强度与在纤维中的分布状况进行评估。将经不同工艺整理的羊毛纤维进行染色比较,结果如图7所示。未处理羊毛整体呈黄色(见图7(a))。酶法处理的纤维内部有大量染料渗入,这表明碱性蛋白酶对羊毛皮质层表现出一定的水解作用,导致羊毛纤维受损。而预处理剂A处理和复合工艺c处理的羊毛纤维渗入的染料较少且主要分布在羊毛外部鳞片层而非皮质层,这说明工艺处理基本不破坏羊毛纤维的主体结构,主要作用于鳞片层。

图7 不同工艺处理的羊毛织物横截面的亚甲基蓝着色反应Fig.7 Methylene blue coloring reaction of cross-sectional wool fabrics treated with different processes untreated (a) and process b to f (b)-(f)

2.8 其他应用性能分析

2.8.1 抗起毛起球性能分析

未处理的羊毛织物经起毛起球测试后,表面出现严重的起毛起球现象,不同大小和密度的球覆盖样品的整个表面,评级只有1级,说明抗起毛起球性能差。经预处理剂A处理、蛋白酶及复合酶处理的羊毛织物表面中度起毛起球,不同大小和密度的球覆盖样品的部分表面,抗起毛起球等级分别为3.5、3.0、3.5级。经预处理-蛋白酶处理的羊毛织物表面轻度起毛起球,不同大小和密度的球覆盖样品的极少部分表面,抗起毛起球等级为4级。经预处理-复合酶整理工艺处理的羊毛织物表面几乎没有起毛起球现象,已达到4.5级,说明织物抗起毛起球性能最好。

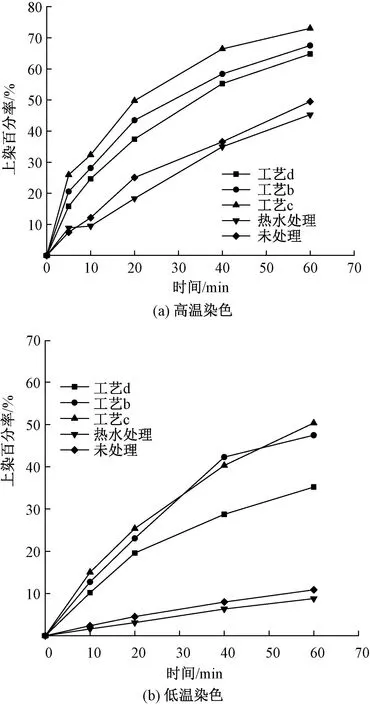

2.8.2 染色性能分析

通过测定羊毛织物在高温和低温下的上染百分率及染色后的K/S值来评价不同处理工艺对羊毛染色性能的影响,结果如图8、9所示。

图8 不同工艺处理羊毛织物上染百分率曲线Fig.8 Dyeing rate of wool fabrics treated by different processes.(a)Thigh temperature dyeing;(b)Low temperature dyeing

未处理的纤维上染百分率较低,预处理-复合酶整理工艺处理的纤维上染百分率在低温和高温条件下均能达到较高水平,且在低温染色下,与其他工艺相比优势显著。同时复合整理工艺c表现出的高温、低温染色K/S差值也较小(见图9),说明复合整理工艺在节能环保方面更具有一定优势。这可能是因为复合整理工艺更针对作用于鳞片表面,提高了纤维表面的润湿性,有利于染料的吸附,导致大部分染料分子可以通过被破坏的鳞片直接扩散到纤维中,有利于提高染料在纤维中的扩散性能。

图9 不同工艺处理的羊毛织物染色后的K/S值Fig.9 K/S value after dyeing wool fabrics with different treatments

3 结 论

经过酶法整理的羊毛织物防毡缩效果一般,强力损失较大,细胞间质层遭到了一定程度的破坏,润湿性能也没有显著改善。经过自制预处理剂整理及预处理-蛋白酶整理的羊毛织物虽然在防毡缩上有一定程度的改善,但仍有可优化的空间。羊毛织物经预处理-复合酶工艺整理后,纤维表面鳞片层有被破坏的痕迹。与蛋白酶法处理相比,复合整理工艺更倾向于水解鳞片层而非细胞间质层。羊毛织物经预处理-复合酶整理工艺处理后,在防毡缩、润湿性能、染色性能及抗起球性能方面显著优于其他工艺处理的样品。本文研究为羊毛纺织品的低成本生物加工提供了一种新的途径。