3D打印纬编单面不均匀提花面料

程燕婷,孟家光,薛 涛,支 超,王彦杰

(1.西安工程大学 纺织科学与工程学院,陕西 西安 710048; 2.西安工程大学 功能性纺织材料及制品教育部重点实验室,陕西 西安 710048)

3D打印技术是增材制造或增量制造的一种快速成型技术,该技术将三维立体模型产品在软件中进行切片处理后,通过材料熔融、激光照射等方法对打印材料进行逐层叠加添加,快速形成三维立体产品[1-3]。熔融沉积成型(FDM)技术是一项3D打印技术,将长丝状的热塑性耗材通过打印喷头加热为熔融状态,打印喷头按照模拟路径在打印平台移动,将材料逐层沉积,形成三维立体产品[4-5]。

当前市面上的针织提花产品均由电脑横机和电脑圆机编织,生产中需要不断试织小样,浪费时间和原材料[6]。FDM技术无污染,操作简便,材料绿色环保,可缩短服装生产周期,实现量体裁衣,满足消费者的个性化需求[7]。因此,近年来FDM技术被广泛应用于纺织服装行业,为传统服装生产制造业的转型和升级提供了新的方向,并对服装的材质、工艺、色彩、款式等方面产生了重要影响[8]。

目前,国内外3D打印服装的面料手感偏硬,款式比较单调,3D打印针织面料的结构中纬平针组织最为常见,国内外还未曾有对纬编单面不均匀提花组织3D打印面料的报道[9]。3D打印面料组织结构单一使3D打印服装的发展受到限制,不利于3D打印服装的市场发展。本文通过对柔性聚乳酸(PLA)打印材料的性能进行测试及分析,证明其适合作为制备3D打印纬编单面不均匀提花面料的柔性打印材料,并对纬编单面不均匀提花组织进行三维模拟;通过FDM技术对纬编单面不均匀提花组织模型进行打印,制备出3D打印纬编单面不均匀提花面料,并对打印面料的相关性能进行测试分析。通过纬编单面不均匀提花面料的制备可丰富3D打印面料的外观和结构,实现3D打印服装产品的个性化、生态化需求,为纺织服装行业提供更多元的发展路径。

1 实验部分

1.1 材料和仪器

实验材料:柔性聚乳酸(PLA,直径1.75mm,珠海天威飞马打印材料有限公司);腈纶纱(62 tex×2,无锡裕盛纱线有限公司)。

实验仪器:“天威”Colido X3045准工业级3D打印机(珠海天威泛凌贸易有限公司);Gemini SEM 360场发射扫描电镜(德国蔡司公司);IRTracer-100傅里叶变换红外光谱仪(日本岛津公司);Dmax-Rapid II X射线衍射仪(日本理学公司);INSTRON 3365万能材料实验机(美国英斯特朗公司);YG(B)026D型多功能电子织物强力机(温州大荣纺织仪器有限公司);LLY-01B型电子硬挺度仪(莱州市电子仪器有限公司);YG461E-Ⅲ全自动透气量仪(宁波纺织仪器厂);YG(B)216X型织物透湿量仪(温州大荣纺织仪器有限公司);CMS530 HP型斯托尔电脑横机(7.2针,德国斯托尔有限公司);3D Studio Max(3Ds Max)2022软件(Discreet公司);V2.0.1 Repetier-Host软件(Repetier公司)。

1.2 实验方法

1.2.1 组织建模

在电脑横机上对腈纶纱线进行纬编单面不均匀提花面料的编织,面料横密40线圈/(10cm),纵密60线圈/(10cm)。

对编织的单面不均匀提花面料实物进行测量,经多次实验,得出线圈各参数计算公式如下:

w=4.86d

(1)

h=1.94d

(2)

l=1.5d

(3)

式中:w为线圈圈距,mm;h为圈高,mm;l为面料厚度,mm;d为纱线直径,mm。

取纱线直径d为1mm,则圈距w为4.86mm,圈高h为1.94mm,面料厚度为1.5mm。根据线圈之间的几何关系,计算出纬编单面不均匀提花组织线圈轴线控制点的坐标,在3Ds Max软件中,采用NURBS曲线建模的方法,根据控制点坐标,对纬编单面不均匀提花组织的纱线路径进行模拟[10]。以直径为1mm的圆形为“放样”对象,建立纬编单面不均匀提花组织模型。

1.2.2 面料打印

采用V2.0.1 Repetier-Host软件将纬编单面不均匀提花组织三维模型切割成逐层的截面,并将此信息传输到“天威”Colido X3045准工业级3D打印机。采用PLA专用玻璃平台对模型进行打印。在220℃高温条件下打印材料变为熔融状态,通过打印喷头挤出后固化,喷头的挤出速度为130mm/s,打印速度为90mm/s,打印喷头通过逐层叠加的方式对纬编单面不均匀提花组织模型进行喷丝打印,打印的层高为0.2mm,沉积方向为60°,填充率为93%。每完成1层成型,打印平台下降0.2mm,打印喷头再进行下1层的扫描路径运动,通过多层打印,整个三维模型打印完成。对打印后的模型进行去支撑、打磨等后处理,得到3D打印纬编单面不均匀提花面料。

1.3 性能测试与表征

1.3.1 扫描电镜测试

采用Gemini SEM场发射扫描电子显微镜对喷丝前(直径1.75mm)和喷丝后(直径0.20mm)的柔性PLA材料的纵向形态进行观察,分析柔性PLA材料高温熔融前后的外观形貌变化。

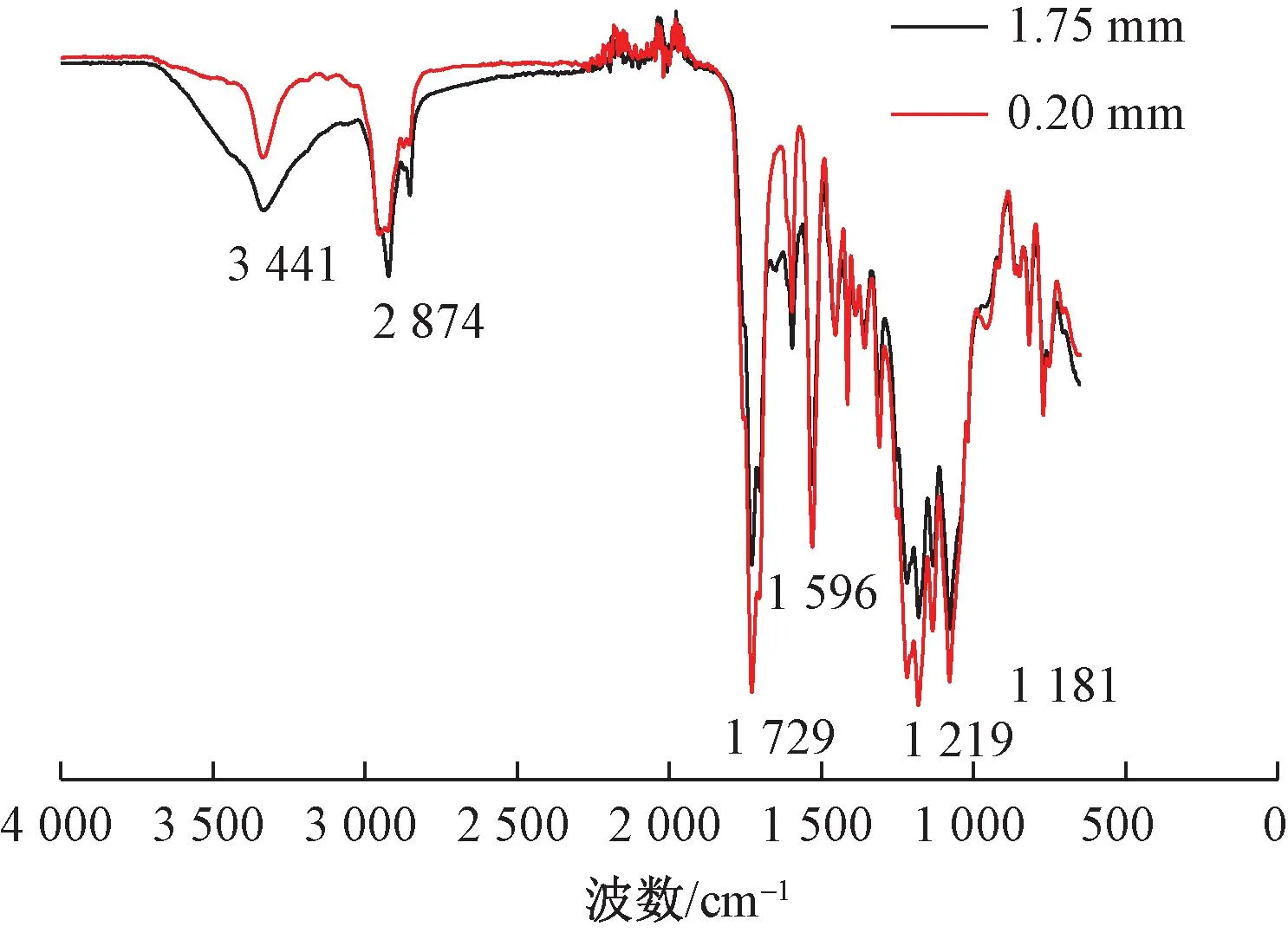

1.3.2 红外光谱(FTIR)测试

采用IRTracer-100傅里叶变换红外光谱仪对喷丝前(直径1.75mm)和喷丝后(直径0.20mm)的柔性PLA进行红外光谱测试,分析材料的化学结构及官能团。

1.3.3 X射线衍射测试

采用Dmax-Rapid II X射线衍射仪对喷丝前(直径1.75mm)和喷丝后(直径0.20mm)的柔性PLA材料进行X射线测试,测试电压为40 kV,测试电流为250 mA,扫描角度范围为10°~90°,曝光时间为1 500 s。

1.3.4 拉伸性能测试

在标准大气压条件下,采用INSTRON 3365万能材料实验机对面料的拉伸性能进行测试。设置夹持点隔距长度为80mm,拉伸速度500mm/min,预加张力27 cN,每组试样测试20次,取平均值。

1.3.5 顶破性能测试

参考GB/T 19976—2005《纺织品 顶破强力的测定 钢球法》,采用YG(B)026D型多功能电子织物强力机对面料的顶破性能进行测试。试样直径为60mm,顶破钢球下降速度为100mm/min,每组试样测试5次,取平均值。

1.3.6 刚柔性能测试

参考ZB W04003—1987《织物硬挺度实验方法 斜面悬臂法》,采用LLY-01B型电子硬挺度仪对面料刚柔性能进行测试。试样尺寸为20mm×15mm,面料纵、横向各测试4次,取平均值。

1.3.7 透气性能测试

参考GB/T 5453—1997《纺织品 织物透气性的测定》,采用YG461E-Ⅲ全自动透气量仪对面料的透气性能进行测试。测试压差100 Pa,测试面积20cm2,试样直径70mm。各试样不同部位测定10次,取平均值。

1.3.8 透湿性能测试

参考GB/T 12704.1—2009《纺织品 织物透湿性试验方法 第1部分:吸湿法》,采用YG(B)216X型织物透湿量仪对面料的透湿性能进行测试。实验温度为38℃,实验湿度为90%,实验风速为0.4 m/s,实验时间为1 h,试样直径为70mm。每组试样测量3次,取平均值。

2 结果与讨论

2.1 材料性能表征

2.1.1 扫描电镜分析

喷丝前(直径1.75mm)和喷丝后(直径0.20mm)柔性PLA材料的纵向形态结构如图1所示。

图1 喷丝前后柔性PLA纵向形态结构Fig.1 Longitudinal morphology and structure of flexible PLA before and after spinning. (a)Before spinning (diameters of 1.75mm, ×200); (b) After spinning (diameters of 0.20mm,×600)

由图1可知,喷丝前(直径1.75mm)的柔性PLA材料表面粗糙,有颗粒物,纵向纹路明显。喷丝后(直径0.20mm)的柔性PLA细丝顺直,外表无杂质,没有断丝。这说明柔性PLA材料的流动性较好,经过高温熔融后材料可以从打印喷头顺利挤出,不会对打印面料的外观产生影响,适合于纬编单面不均匀提花面料的打印[11]。

2.1.2 红外光谱分析

图2 直径1.75和0.20mm柔性PLA的红外光谱图Fig.2 Infrared spectra of flexible PLA with diameters of 1.75 and 0.20mm

2.1.3 X射线衍射分析

喷丝前(直径1.75mm)和喷丝后(直径0.20mm)柔性PLA材料的X射线衍射图如图3所示。

图3 直径1.75和0.20mm柔性PLA的X射线衍射图Fig.3 X-ray diffraction patterns of flexible PLA with diameters of 1.75 and 0.20mm

由图3可知,喷丝后(直径0.20mm)的柔性PLA细丝与喷丝前(直径1.75mm)的柔性PLA材料相比,衍射峰的位置未发生明显变化,在2θ为21.285°和41.745°处出现了强度不同的衍射峰,但峰的强度降低,峰型稍有尖锐。这表明高温对柔性PLA材料处后,其内部规整结构改变,柔性PLA材料的结晶度有所降低,这会使喷丝后细丝的强力稍有降低,但是对于打印面料的强力影响较小,不会影响面料的耐用性[13]。

2.2 建模效果

纬编单面不均匀提花面料组织建模效果如图4所示。纬编单面不均匀提花面料组织中,每个纵行的线圈数不一样,线圈大小不均匀,面料为单色产品,花型部分由拉长线圈组成。

图4 纬编单面不均匀提花组织建模效果Fig.4 Modeling effects of weft knitted single sided uneven jacquard structure. (a) Path diagram of the loops; (b) Effect diagram of pattern simulation

2.3 打印效果

3D打印纬编单面不均匀提花面料的打印效果如图5所示。

图5 3D打印纬编单面不均匀提花面料Fig.5 3D printed weft knitted single sided uneven jacquard fabric

经测量3D打印纬编单面不均匀提花面料的厚度为1.5mm,横密40线圈/(10cm),纵密60线圈/(10cm)。从图5可知,纬编单面不均匀提花面料的3D打印效果与模拟效果(图4(b))一致,面料的圈柱明显,提花部分由大小不同的拉长线圈组成,提花效果明显,花型规整且清晰可见,有凹凸效应,可透过正面花型看到反面的拉长线圈。打印面料线圈未脱散,表面无焦黄现象,面料没有细丝勾起。3D打印纬编单面不均匀提花面料丰富了3D打印面料的结构,增加了3D打印面料的种类。

2.4 打印面料性能测试

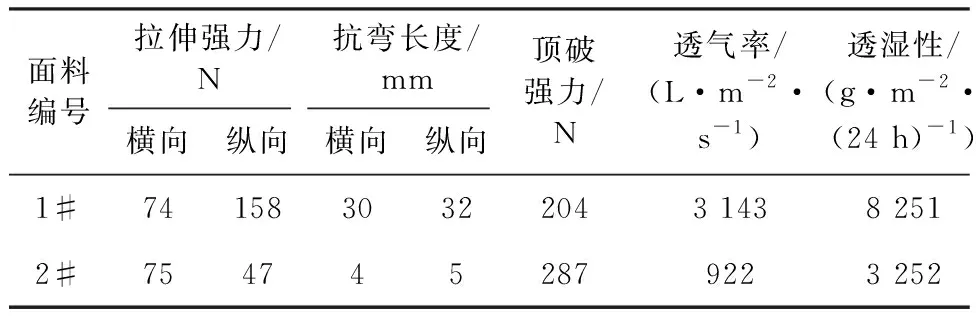

3D打印的纬编单面不均匀提花面料(1#)和腈纶纱在横机编织的单面不均匀提花面料(2#)的拉伸性能、顶破性能、刚柔性能、透气性能、透湿性能测试结果如表1所示。

表1 单面不均匀提花面料性能测试结果Tab.1 Performance test results of single sided uneven jacquard fabrics

从表1可以看出,与腈纶纱在横机编织的单面不均匀提花面料(2#)相比,3D打印纬编单面不均匀提花面料(1#)的横向拉伸强力与其相当,纵向拉伸强力较大,横向和纵向抗弯长度大,顶破强力较小,透气率高,透湿率高。这表明与腈纶纱在横机编织的单面不均匀提花面料相比,3D打印纬编单面不均匀提花面料的拉伸性、透气性、透湿性良好,刚柔性和顶破性较差。这是由于3D打印纬编单面不均匀提花面料使用的材料为柔性聚乳酸,该材料的拉伸性好,打印面料的拉伸性良好[14]。由于3D打印纬编单面不均匀提花面料是材料经过高温熔融后层层堆积而成,每层之间会存在缝隙,因此该面料的透气性、透湿性较好。3D打印经过高温熔融,打印材料的结晶度降低,因此该面料的刚柔性和顶破性较差。

3 结 论

本文以柔性聚乳酸(PLA)为材料,通过熔融沉积成型技术,在3D打印机中对模拟的纬编单面不均匀提花组织模型进行打印,制备出3D打印纬编单面不均匀提花面料,并对熔融喷丝前后的柔性PLA材料以及纬编单面不均匀提花面料进行测试和分析。柔性PLA材料的性能良好,适合于纬编单面不均匀提花面料的打印;打印出的纬编单面不均匀提花面料的厚度为1.5mm,打印效果和模拟效果一致,提花效果明显,花型规整,有凹凸效应,打印面料线圈未脱散,表面无焦黄现象,面料没有细丝勾起。与腈纶纱在横机编织的单面不均匀提花面料相比,3D打印纬编单面不均匀提花面料的拉伸性、透气性、透湿性良好,刚柔性和顶破性较差。