兴业柳钢石灰窑制粉系统产能影响因素分析与达产实践

向甘乾,谢 军,王浩翔

(中冶南方武汉钢铁设计研究院有限公司,湖北武汉 430081)

前言

高炉喷煤是从高炉风口向炉内直接喷吹磨细的煤粉,以代替焦炭起到部分冶金作用,从而降低焦比,降低生铁成本。

随着石灰行业的发展,煤粉因热值稳定、成本低等优点越来越多地被作为石灰窑的燃料。喷煤技术也广泛应用在石灰窑行业上。其工艺与高炉喷煤系统类似,是将原煤磨制成满足石灰窑需求的煤粉,然后喷入石灰窑。

1 概况

兴业柳钢石灰窑制粉系统承担着8座石灰窑煤粉制备任务。共设计3 套煤粉制备系统,单套制粉能力为22 t/h。

制粉系统一系列和二系列分别于2020 年10 月和12 月交付试生产,在生产2 个月后却始终无法达产。对此系统的设计进行分析,经多轮调试,最终达到设计产能。

2 提高制粉能力的技术分析

制粉系统单系列主要设备配置见表1。

表1 制粉系统主要设备配置

制粉系统设计能力需要从干燥出力、磨煤机研磨出力和通风出力三个方面分析。

2.1 制粉系统干燥出力

制粉系统的干燥出力,是指在单位时期内能使原煤中水分干燥至煤粉含水量的原煤量。其出力高低决定于干燥通风量和干风温度。

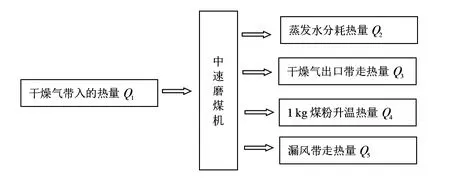

制粉系统干燥通风量和干风温度可通过热平衡计算得出,干燥过程热平衡流程图如图1 所示。制粉系统原煤干燥用的热量绝大部分来自燃煤烟气炉中的煤粉燃烧产热。这些热量大部分用于蒸发原煤水分以及对磨机出口煤粉的加热(升温到磨机出口温度),剩余的热量被干燥气从磨机出口带走。由于磨机密封性好,系统热损失可忽略不计。

图1 干燥过程热平衡流程图

图1各部分的热量采用下式计算:

干燥气带入的热量:

蒸发水分耗热量:

干燥气出口带走热量:

1 kg煤粉的升温热量:

漏风带走的热量:

式中:q——1 kg原煤所需干燥气量,kg;

t1——磨机入口干燥气温度,℃;

t2——磨机出口干燥气温度,℃;

tn——磨机入口原煤温度,℃;

C1——磨机入口干燥气热容,kJ/(kg·℃);

C2——磨机出口干燥气热容,kJ/(kg·℃);

C3——原煤收到基热容,kJ/(kg·℃);

M1——磨机入口原煤水分,%;

M2——煤粉水分,%。

热平衡方程:

把式(1)~(5)带入式(6)得出:

2.2 制粉系统磨煤机研磨出力

兴业柳钢石灰窑制粉系统中速磨采用的是MPS型轮式中速磨[1],其出力计算公式为:

式中:BM——磨煤机的设计出力,t/h;

B0——磨煤机的基本出力,t/h(仅跟磨煤机的磨盘直径、磨辊直径、磨盘转速有关);

fH、fR、fM、fA、fg——分别是可磨系数、煤粉细度、原煤水分、原煤灰分、原煤粒度对磨煤机出力的修正系数,对轮式磨煤机,fg=1,当原煤灰分≤20%时,fA=1;

fe——研磨件磨损至中后期的出力降低系数,fe=0.95;

fsi——分离器形式对磨煤机出力的修正系数,静态分离器fsi取1,动态分离器fsi取1~1.07。

2.3 制粉系统通风出力

制粉系统通风能力是制粉系统管道及其元件、设备、部件总的全压降。要保证以合适的气流速度输送煤粉,首先要确定主排风机的设计参数。主排风机需要克服整个制粉系统的通风阻力,并为制粉系统提供足够的通风量。

图2 为制粉系统磨煤机出力与通风量的关系曲线。

图2 磨煤机负荷与通风量关系曲线

由图2 可知为保证磨煤机最大出力,主排风机为磨煤机提供的通风量需要≥46 560 m3/h。

根据制粉系统设备最大阻力及各管段流速,计算出整个制粉系统全压降为9 400 Pa。考虑风机全压富余30%[2],风机全压应>12 220 Pa

2.4 计算结果与技术分析

兴业柳钢采购原煤水分约13%,可磨系数HGI为76,要求的煤粉水分应<2%。

2.4.1 干燥出力

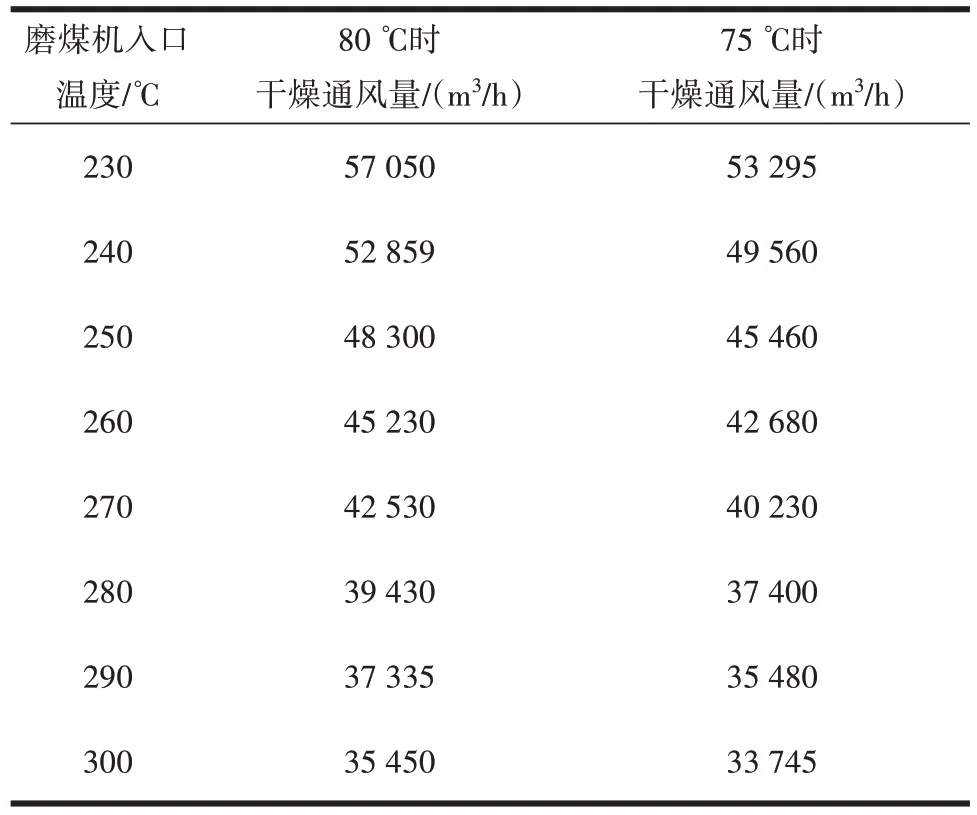

由式(7)可知,制粉系统的干燥能力与磨煤机入口和出口干燥气温度有关。以下是制粉能力22 t/h时,在磨煤机出口温度分别是80 ℃和75 ℃下,磨煤机入口从230~300 ℃时所需的干燥通风量的数据见表2。

表2 磨煤机入口干燥气各温度下的干燥通风量

由表2可知,制粉出力一定时,磨煤机入口温度越高,需要的干燥通风量越低;磨煤机出口温度越底,需要的干燥通风量越低。

由干燥出力分析可知,要提高制粉系统产能,应在保证系统安全的情况下尽量提高磨煤机入口干燥气温度,以<300 ℃为宜;在保证煤粉含水达标的情况下,适当降低磨煤机出口温度,以>70 ℃为宜。

2.4.2 研磨出力

由式(8)可知,在磨煤机选型及煤粉细度要求确定的情况下,影响磨煤机研磨出力的因素仅有原煤可磨系数和原煤水分。

可磨系数HGI=76,fh=0.970 8;原煤水分Mt=13%,fM=0.943 1。

可磨系数HGI=50,fh=0.725 2;原煤水分Mt=15%,fM=0.926 4。

由式(8)计算得出的制粉系统设计研磨出力为0.671 8B0,制粉系统实际研磨出力为0.915 6B0,实际研磨出力高于设计出力。

因为煤是一种复杂的有机体,可磨性与煤的变质程度、水分、温度等均有关系。有研究表明煤的水分对其可磨性影响存在一个拐点,水分低于此点时影响不大,水分超过此点时可磨性突然下降,之后再缓慢下降[2]。而煤的可磨性数据是在实验室的条件下(风干的煤样以及在特定的试验仪器和常温条件下)测得的。

在实际生产运行条件下,煤的水分会对煤在运行状况下的可磨性产生影响。烟煤、无烟煤的可磨性随着原煤全水分的增加而下降;褐煤的可磨性随着原煤全水分的增加呈现复杂的变化关系,其中挥发分Vdaf<30%的褐煤,其可磨性随着全水分的增加大部分呈下降的趋势。

因此原煤可磨性试验数据与实际原煤可磨系数存在一定的偏差。因项目现场无法测定实际运行的原煤可磨性系数,加之采购的原煤水分偏高,考虑实际运行时的原煤可磨性系数下降。

磨煤机基本出力[3]公式为:

式中:A——取决于磨煤机结构、加载力、煤种的常数;

b——磨辊宽度,mm;

d——磨辊直径,mm;

D——磨盘直径,mm。

由式(9)可知,在磨煤机选型确定后,影响其出力的因素仅为加载力和煤种。对于MPF190 型磨煤机,磨煤机负荷与加载力的曲线关系见图3。

图3 磨煤机负荷与加载油压关系曲线

由图3 可知磨煤机的极限加载油压为11 MPa。磨煤机采用液压变加载,加载力随磨煤机负荷变化调整。在运行中,可根据煤种的不同调节加载力,以适应不同煤种的出力。在设计煤种可磨系数范围内,提高加载力可提高磨煤机的出力,当可磨系数低于设计煤种要求时,提高加载力只能增加磨煤机的电耗和磨损度。

实际运行煤种在设计煤种要求范围内,因此可通过适当提高磨煤机的加载力来提高制粉系统产能。

2.4.3 通风出力

正常运转的磨煤机,风量和出力应在图2 所示的曲线附近波动。如果增加风量,煤粉平均粒度会相应变粗,煤粉的平均粒度y与主排风量x的关系y=0.001 4x+0.074 1。[4]提高磨煤机动态分离器的转速,会导致系统通风阻力变大。

当选择的主排风机风量过大时,磨煤机至布袋收集器的管径会相应增大。但是生产时的实际通风量减小,会导致磨煤机至布袋收集器的管道流速小于18 m/s,从而引起煤粉部分沉降,使制粉产能下降。

根据考察数据,某企业石灰窑制粉系统,其磨煤机型号同样为MPF190,但其主排风机风量为85 000 m3/h,磨煤机与布袋收粉器之间的管径为DN1 400 mm,采用调节阀控制通风量,调节阀开度仅47%,实际通风量57 600 m3/h,制粉产能20 t/h。实际运行时磨煤机与布袋收粉器之间的管道流速仅10.4 m/s。故在此风量下制粉产能无法提升,仅能通过提高风量来提高管道流速,从而达到提产的目的。

因此在设计管径合适的情况下,系统的合适通风量仅需要保证磨煤机不异常吐煤。当风量继续增加,甚至大于磨煤机最大通风量时,制粉系统产能并不会增加,反而增加了系统的通风阻力,增加了磨煤机的能耗。

3 提高制粉系统能力的措施

通过上述分析,最终得出如下提高制粉系统能力的措施。

(1)在保证系统安全的情况下尽量提高磨煤机入口干燥气温度,以小于300 ℃为宜。

(2)在保证煤粉含水达标的情况下,适当降低磨煤机出口温度,以大于70 ℃为宜。

(3)适当提高磨煤机的加载力,以小于11 MPa为宜。

4 提高制粉系统能力的调试实践

4.1 调整磨煤机入口、出口温度

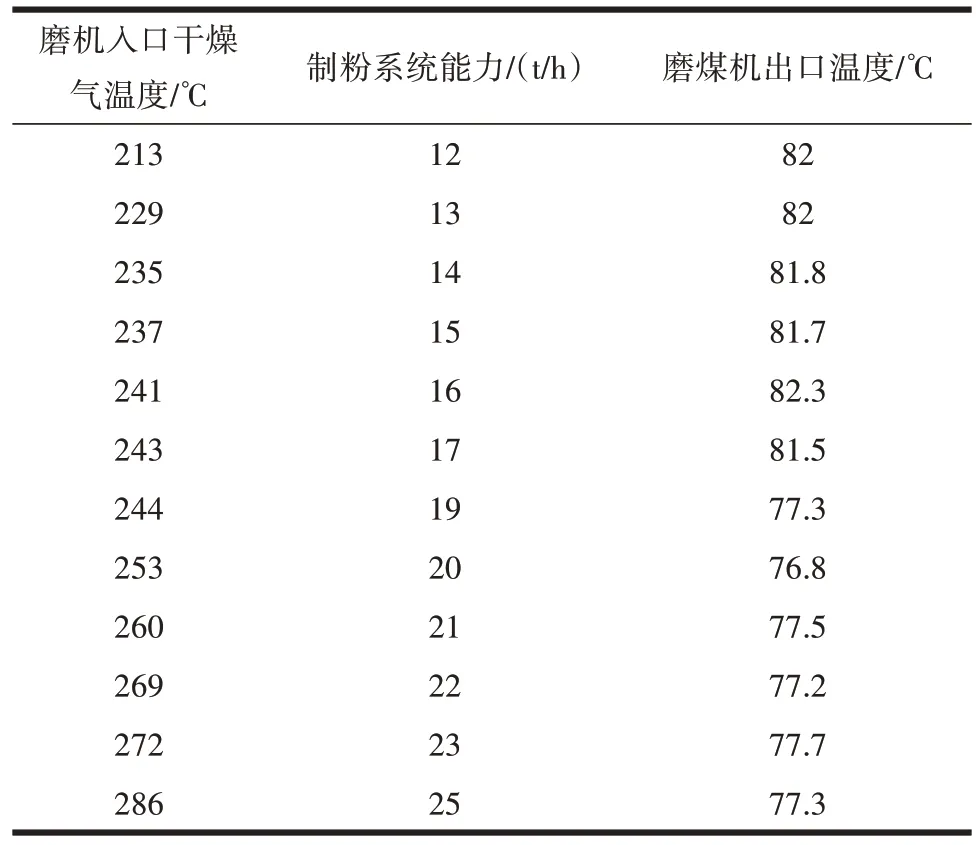

根据以上分析,对兴业柳钢石灰窑制粉系统进了调试实践。实践数据见表3。

表3 实践数据表

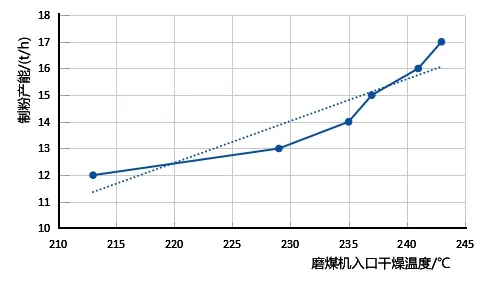

对表3 中数据分析整理,当磨煤机出口温度在82 ℃时,制粉产能随磨煤机入口温度升高而增加(如图4所示)。此时,磨煤机入口温度y与制粉系统产能x的关系为y=0.144x-18.8。

图4 磨煤机出口温度82 ℃时制粉能力随入口温度的变化

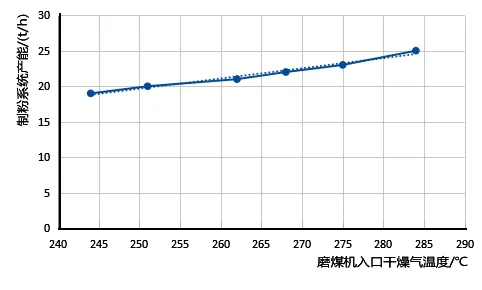

当磨煤机出口温度在77 ℃,制粉产能随磨煤机入口温度的变化如图5 所示。此时,磨煤机入口温度y与制粉系统产能x的关系为y=0.143x-16.2。

图5 磨煤机出口温度77 ℃时制粉能力随入口温度的变化

由图4 可知当磨煤机出口温度由82 ℃调整至77 ℃时,制粉系统产能提升了2 t/h。

4.2 提高磨煤机加载力

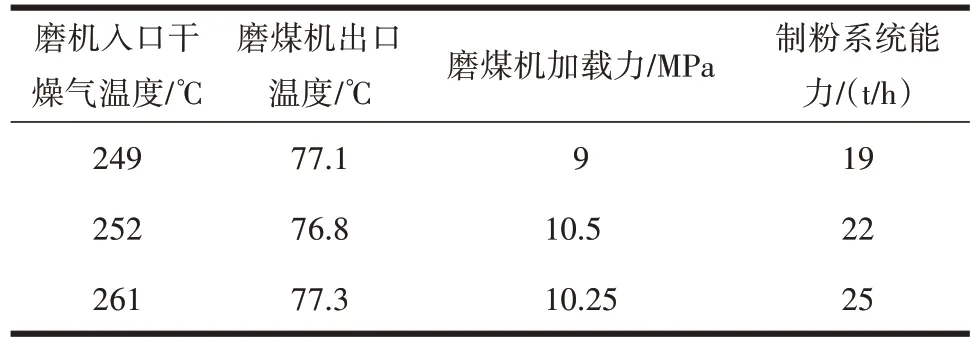

磨煤机加载力与制粉产能调试实践数据见表4,当磨煤机入口温度为249 ℃,出口温度为77.1 ℃时,磨煤机加载力由9 MPa 提高到10.5 MPa,制粉系统产能提升了3 t/h。

表4 磨煤机加载力与制粉产能调试实践数据表

5 调试实践操作总结

通过上述调试实践,兴业柳钢石灰窑制粉系统达到了25 t/h 的产能,完成了设计预期。通过上述调试数据分析得出如下结论:

(1)提高磨煤机入口干燥气温度,可以提升制粉系统产能;

(2)降低磨煤机出口温度,可以提升制粉系统产能;

(3)提高磨煤机的加载力,可以提升制粉系统产能。

因工程已投产,磨煤机至布袋收集器的管径无法改变,对于管道流速低于18 m/s 是否会影响制粉系统产能的观点尚有待商榷。但是通过考察数据类比可知,通风量过大(大于磨煤机的最大通风量)不仅不能增加制粉系统的产能,反而会增加制粉系统的能耗。

6 结束语

制粉系统通风量主要是根据系统热平衡和煤量携带煤粉能力来确定,通常设计者的思路都是通过增加制粉系统的通风出力来提高制粉系统的产能。在计算出系统通风量后,为保证系统产能达标对主排风机风量需留出一定的富余。

从已投产的工程实例及收集的部分厂矿企业数据来看,在正常运行时主排风机能力都在70%左右,并未达到风机的最大出力,富余能力大于30%。

当主排风机的风量过大时,制粉系统的管径也会相应增大。在实际运行风量未达到设计值时,制粉管道内的流速就会低于设计规范中的18 m/s,流速低于18 m/s是否影响制粉产能还需进一步验证。

当主排风机能力风量过大时对投资及生产能耗也造成了一定的浪费。