余热发电凝汽器强化换热机理研究与应用

郑海生,万真武

(宝钢湛江钢铁有限公司,广东湛江 524000)

引言

湛江钢铁配备3套容量均为30 MW干熄焦余热发电机组,配套的凝汽器型号为N-2500-2,冷却水量为5 840 t/h,冷却面积为2 500 m2,冷却管总数量为6 565 根。机组投运后,随运行时间的增加,凝汽器的管束内部结垢导致凝汽器的传热效率下降,机组端差上升、真空下降,从而降低整个机组的发电效率。因此,保证凝汽器良好的传热效率,对于机组经济性运行具有重要意义。

1 凝汽器热阻研究

1.1 凝汽器热阻因素分析

根据上海电力学院张莉等人的研究结果,换热管污垢厚度增加会使得凝汽器的传热系数降低,污垢厚度每增加0.05 mm,凝汽器的合理工作区间有所偏移,凝汽器背压平均抬高约200 Pa 左右,出口端差平均升高约0.8 ℃[1]。凝汽器传热总热阻主要由四部分组成:管内介质对流热阻、污垢热阻、管壁传导热阻以及管外凝结水膜热阻。其中,管内介质对流热阻与污垢热阻占总热阻85%以上,是影响传热效果的关键因素。从凝汽器热阻分析得知,降低对流热阻及防止管束结垢对于提高凝汽器的传热效率具有重要意义。

1.2 凝汽器对流热阻分析

流体在管道中流动时,在管道壁附近有层流边界层,流体主体流动的湍动程度只会改变这一层边界层的厚度,但这个边界层始终都会存在,如图1。湍动程度越大,层流边界层越薄。根据对流传热的原理,热阻主要集中在层流边界层,当边界层越薄,热阻就越小,传热系数就越大,在对流传热情况下,湍流状态的传热系数甚至可能比层流状态的大几倍,因此湍流强化传热在工业上得到广泛应用[2]。

图1 管壁附近层流边界层示意图

雷诺数是描述流体在运动状态下的惯性力和黏性力之比的无量纲参数,在工程领域,雷诺数小于2 000 的流体为层流,雷诺数大于4 000 的流体为紊流。介于中间的流体认定为从层流到紊流的过渡阶段。根据雷诺数的公式:Re=ρvd/μ,其中v、ρ、μ分别为流体的流速、密度、黏度,d在圆形管道中代表管道直径,因此可通过增加流速或增加管径来提高凝汽器的雷诺数,从而降低凝汽器对流热阻。

1.3 凝汽器结垢分析

凝汽器随着运行时间延长,由于存在冷却管水侧内壁处水流边界层,冷却管水侧逐渐形成污垢(水垢、微生物、泥沙等沉淀物)。冷却管水侧结垢对凝汽器传热系数影响很大。凝汽器管束结垢是一个非常复杂的问题,结垢的形成过程大致如下:诱导过程→污垢微粒向传热表面的迁移过程→污垢微粒在传热表面的吸附过程→污垢附着物硬化过程→污垢脱落过程。

国内外研究结果表明,垢的形成过程中,溶液过饱和状态、结晶的沉淀与溶解(晶体表面自由能)、溶液与表面的接触时间等是关键因素。

通过对凝汽器结垢机理的研究,为延缓凝汽器的管道结垢,可通过破坏结垢的边界条件来实现,本文从改变流体形态来提高凝汽器的换热效率及延长管束结垢周期,提升余热发电机组能效。

2 RCCS装置介绍

2.1 RCCS技术原理

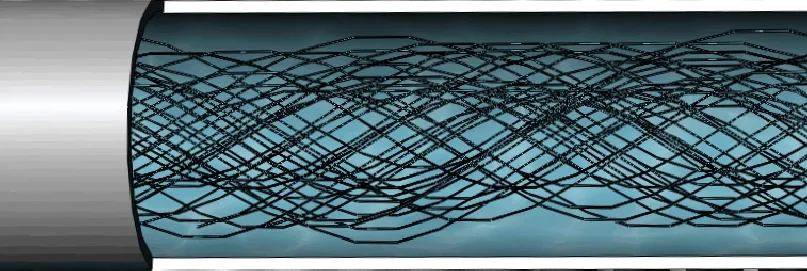

凝汽器强化换热系统(简称RCCS)由螺旋纽带、陶瓷轴承、特种钢支架组成。在凝汽器换热管内安装RCCS,无需外加动力,利用循环水自身的流速驱动,以300~1 800 r/min的速度快速旋转,强化管内流体的旋转流动,破坏水垢的形成机理,摆脱了传统的被动清洗除垢概念,变被动除垢为主动防垢。通过对比凝汽器管RCCS 装置安装前后管内流场变化的情况可知,管内流场从层流变化为紊流,如图2、图3。首先在起始阶段破坏污垢微晶团,减少污垢的形成;其次通过强化扰流和对管壁不规则刮扫,减少垢的析出并阻止附着,加快垢的剥蚀[3]。

图2 未加装RCCS前管内呈层流状

图3 加装RCCS后管内呈紊流状

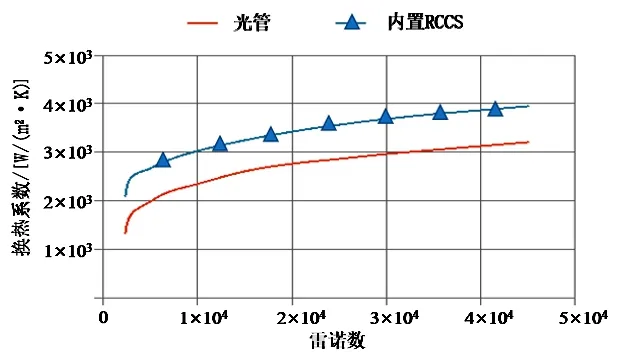

机组的排汽温度等于循环水入口水温、循环水温升与端差的总和。降低凝汽器端差δt是降低排汽温度的主要途径,降低排汽问题有利于提高凝汽器真空度,从而提高机组发电效率。实验证明,凝汽器安装RCCS装置后,可提高换热器的换热系数K值20%以上(见图4),能够有效降低机组的排汽温度及压力。

图4 加装RCCS前后凝汽器换热系数变化对比

2.2 RCCS装置实施边界条件

RCCS 装置依靠循环水的流速进行驱动以及本身存在阻损,因此RCCS 装置实施需要一定的边界条件,边界条件有两个。

(1)管内水流速:要使RCCS 装置正常运转,应保证凝汽器管内循环冷却水的流速≥1.2 m/s;

(2)管内水阻力:加装RCCS 后给凝汽器水阻增加约20 kPa。

湛江钢铁CDQ 余热发电机组的凝汽器管内循环冷却水流速大于1.4 m/s,同时机组循环冷却水压力完全可以克服加装RCCS 所带来的水阻,具备加装RCCS 装置的条件,另外RCCS 装置布置在凝汽器的换热管内部,不占现场空间且安装方便,不需要新增任何能介。

3 RCCS装置应用效果

3.1 机组运行参数对比

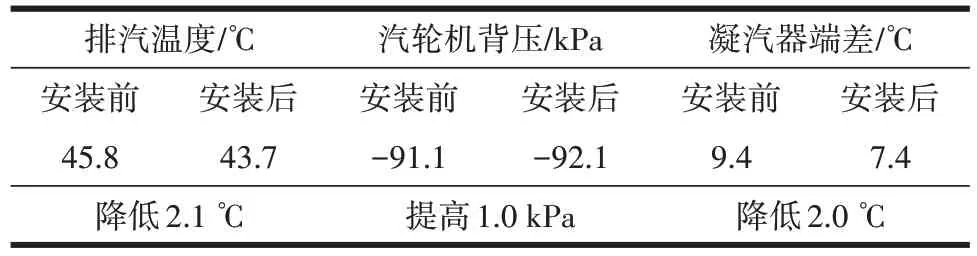

对机组安装RCCS 装置前后的运行参数进行记录对比,详见表1、表2。通过对比发现,机组安装RCCS 装置后,机组的排汽温度、背压以及端差都得到改善,机组排汽温度降低2.1 ℃、汽轮机背压提高1.0 kPa、凝汽器端差降低2.0 ℃。在真空系统同等运行工况下,降低了排汽压力、提高了机组发电量。

表1 CDQ机组安装RCCS装置前后运行数据

表2 CDQ机组安装RCCS装置前后平均运行数据汇总

3.2 运行维护情况

RCCS 装置自2019 年上机运行至今,运行情况良好,凝汽器的各项运行参数未出现明显的变化。每两年主机年修期间,对凝汽器RCCS 装置进行检查处理。2022 年主机年修期间对凝汽器进行检查,凝汽器未出现结垢现象,且RCCS 损坏率低于1%。从RCCS 装置实际运行情况分析,RCCS 装置除主机检修期间对损坏的RCCS 进行了更换,日常免维护,同时实现了防止凝汽器结垢的目的。

3.3 经济效益分析

安装RCCS 后,机组除了直接增加发电效益外,还有以下间接的经济效益:

(1)至少5 年内不需再对凝汽器清洗维护。机组每年至少可节约5 万元以上的清洗维护费用(凝汽器按每年只清洗一次计算)。

(2)可避免机组因对凝汽器清洗而停机的发电损失(电价按0.5 元/kWh 计算,机组每停一天,损失约30 万元以上);避免化学清洗或机械清洗造成的的损伤及腐蚀,延长凝汽器寿命。

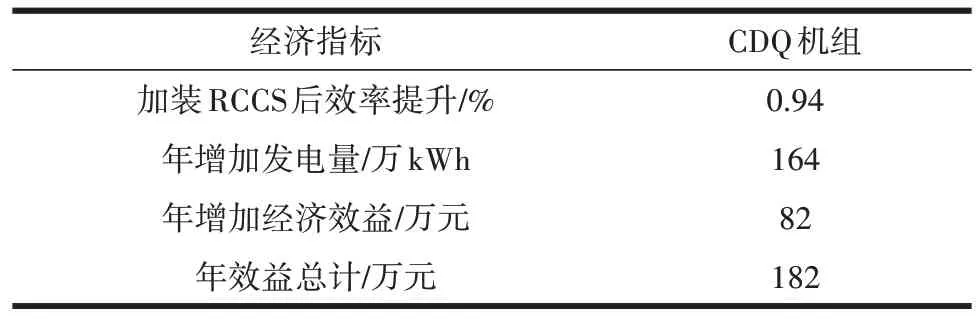

综上所述,单台CDQ 余热发电机组安装RCCS后,年可增加发电量约164 万kWh。同时每年可节约停机损失95 万元以上(按机组每年停机3 天对凝汽器进行清洗计算)。单台CDQ 机组的经济指标见表3。

表3 单台CDQ机组的经济指标

4 结语

基于余热发电凝汽器强化换热机理研究,通过探索降低凝汽器对流热阻与污垢热阻影响关键因素,应用RCCS 装置实现湛江钢铁CDQ 发电机组凝汽器在线清洗及强化换热,改变流体形态来提高凝汽器的换热效率及延长管束结垢周期,提升余热发电机组能效并取得良好经济效益。