大型钢铁企业的天然气供应技术

邱晟华,高子丰,郑 晨,李星星

(中冶南方工程技术有限公司,湖北武汉 430223)

前言

天然气是蕴藏于地下岩石储集层中以烃类为主的混合气体的统称,与空气的比重约为0.55~0.6,具有无色、无味、无毒等特点。天然气主要成分是烷烃,其中甲烷占比在90%以上,剩余含有少量的乙烷、丙烷、丁烷、硫化氢、二氧化碳、氮气、稀有气体、水及其他碳化物。天然气以高热值、绿色环保、安全可靠等优点得到广泛的利用。

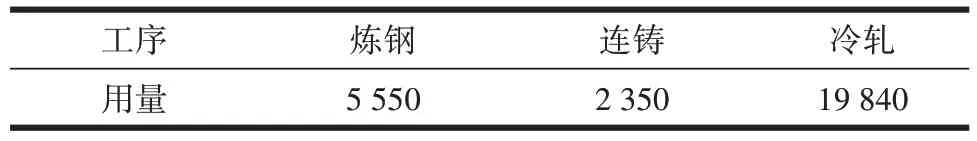

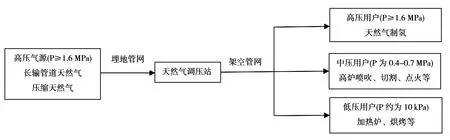

天然气在大型钢铁企业炼铁、炼钢、轧钢等工序中被广泛使用。按用途分类,天然气用户可分为2 类。第一类作为燃料用于高炉冶炼喷吹[1]、点火、废钢切割、烘烤等;第二类作为原料用于天然气裂解制氢。按压力分类,天然气用户可分为3 类。第一类为高压用户,使用压力≥1.6 MPa,如天然气裂解制氢;第二类为中压用户,使用压力为0.4~0.7 MPa,如高炉冶炼喷吹、点火、废钢切割;第三类为低压用户,使用压力为10 kPa,如加热炉、烘烤。按规模分类,天然气用户可分为2类。第一类为大型用户,用气量为2 000~50 000 m3/h,如高炉冶炼喷吹、热处理炉;第二类为小型用户,用气量为100~2 000 m3/h,如点火、废钢切割、烘烤、天然气裂解制氢。

1 供气规模

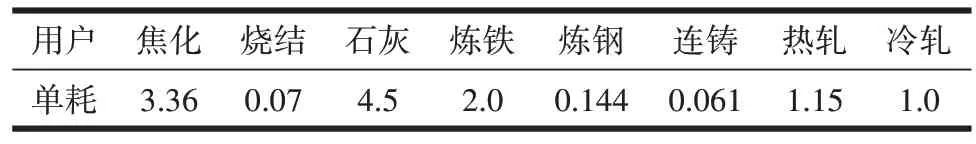

以国内沿海某千万吨级钢厂(下述简称A钢厂)为例,其各工序煤气单耗见表1。

表1 各工序煤气单耗表 106 kJ/t

A 钢厂焦化、炼铁、炼钢的副产煤气能满足上述各工序的煤气消耗,且有富余。但副产煤气含硫化物、氯化物、氰化物等有害成分,若废气未经处理直接排放,会给环境造成极大的污染。现在许多钢铁企业逐步使用天然气替代钢厂副产煤气,且取得了不错的经济效益和社会效益。如高炉喷吹天然气可以改善高炉操作,提高生铁产量,降低生铁成本;冷轧退火炉使用天然气可以提高热处理强度,改善冷轧板质量;富余的煤气送至发电厂利用,发电厂设有废气处理设施,能够有效降低环境污染。

结合副产煤气利用经济性,A 钢厂焦化、烧结、石灰、炼铁、热轧继续使用副产煤气,炼钢、连铸、冷轧使用天然气。A 钢厂的天然气消耗量见表2。由表2可知,A钢厂天然气预计总用量为27 740 m3/h。

表2 各工序的天然气用量表 m3/h

2 气源选择

大型钢铁企业的天然气气源选择应考虑3个方面因素:用气的规模、压力及价格。天然气气源可分为管道气、压缩天然气、液化天然气。其中,管道气的价格较低且稳定,压缩天然气及液化天然气价格较高、波动性较大。因此,管道气是首选气源。

大型钢铁企业的天然气用量巨大,且包含高、中、低压用户,需求较为复杂。首选应是从天然气门站向其供应高压天然气,但因许多城市缺少对钢铁企业的天然气供应规划,导致天然气门站距离钢厂较远,且供应能力不足。因此只能将城市中压天然气管网作为气源,液化天然气(下述简称LNG)作为补充气源。

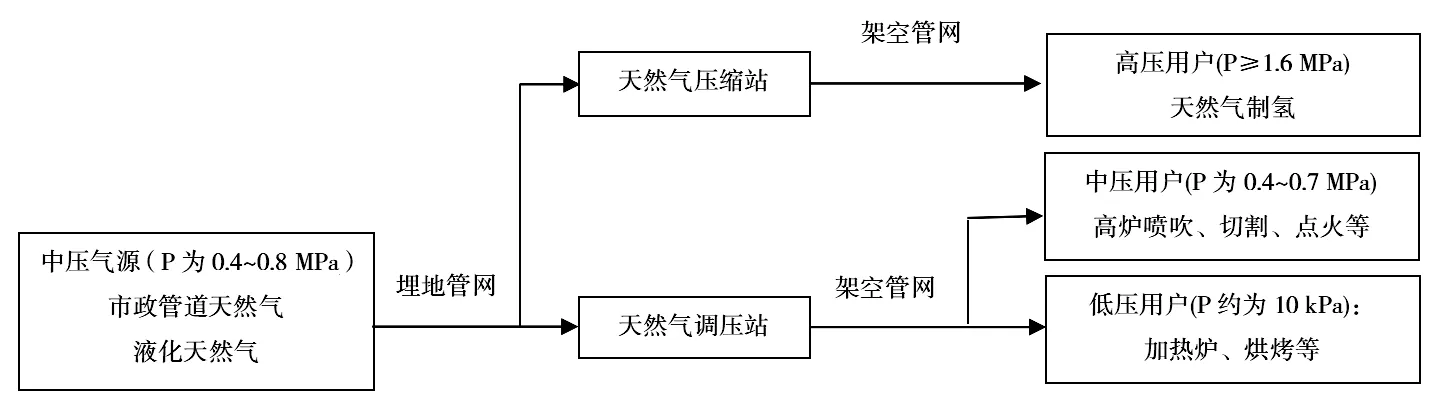

根据不同气源,规划的高压和中压气源供气方案见图1、图2。

图1 高压天然气气源供应方案

图2 中压天然气气源供应方案

3 天然气调压站

天然气调压站是天然气供应的关键设施,其设计选型对钢铁企业的生产运行与结算具有重要影响。

3.1 调压站分级

大型钢铁企业的天然气调压站可分为两级,第一级为全厂级别,其上游为天然气供应气源;第二级为分厂级别,可将第一级调压站供应的天然气减压至分厂用户需求的压力。

第一级调压站应建设为有人值守站,集分输调压、储气调峰、贸易计量于一体。其自控系统信号应送至天然气供应商的城市级调度中心,以保证全厂天然气供应的安全稳定运行,实现系统、合理、有效的管理调度,降低天然气供应的运营成本。

第二级调压站应建设为无人值守站,集调压、计量于一体。其自控信号应送至车间仪表控制室,以保证车间天然气供应的安全稳定运行。

3.2 储气调峰设施

大型钢铁企业天然气用户多,使用制度不一,导致第一级调压站供气量波动较大。为保证供气稳定性,需要在第一级调压站建设储气调峰设施。

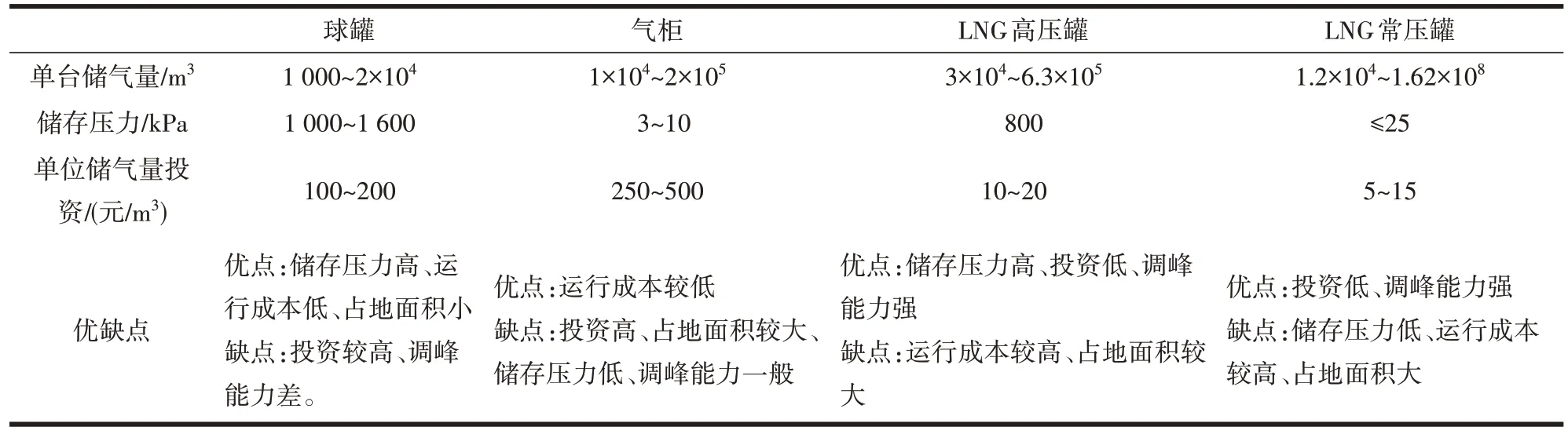

常规储气调峰设施有球罐、气柜、LNG 真空罐、地下储气库(利用含水层、枯竭油气田、盐穴和废弃矿井储气)[2]以及LNG 常压罐。除因钢厂不具备建设条件的地下储气库,其他设施均可作为第一级调压站储气调峰设施。常见储气调峰设施对比见表3。

表3 储气调峰设施对比表

LNG 储能密度大,1 m³的LNG 可 以气化出625 m³天然气,是目前最好的储气方式,因此,第一级调压站首选采用LNG作为调峰气源。

常用的LNG 储存方式有低温常压罐常压储存(≤15 kPa)、真空罐带压储存(0.4~0.8 MPa)及子母罐带压储存(0.4~0.8 MPa)[3]。

LNG 常压罐为双金属罐,内罐采用金属罐,外罐采用预应力混凝土结构。

LNG 真空储罐为双金属罐,内罐材质为耐低温不锈钢,外罐材质为碳钢原料,夹层填充珠光砂等保温材料,抽真空。

LNG 子母罐的内罐是由3~7个耐低温的不锈钢压力罐组成,外罐是一个碳钢薄壁罐,内外罐之间填充珠光砂等保温材料,并通入干燥氮气,以杜绝湿空气进入。

LNG 储存设施即可作为管道气的替代气源,又可作为调峰气源,调峰用量按照总用量的50%考虑,A 钢厂LNG 储存设施的最大供应能力为41 610 m3/h。考虑到LNG 的采购及运输时间,LNG总储存量按2天的正常用量考虑,约为2 100 m3。此储气规模若使用常压罐,需设置1座2 100 m3双金属常压罐及加压设备,其投资虽低、但运营成本高;若使用LNG 真空罐,需要设置14 台150 m3LNG 真空罐,其投资高、占地面积也较大;若使用LNG 子母罐,需要设置2 台1 050 m3的子母罐,每台子母罐由7 台150 m3子罐组成,其占地较小、投资及运营成本低,为最佳选择。

3.3 气化设施

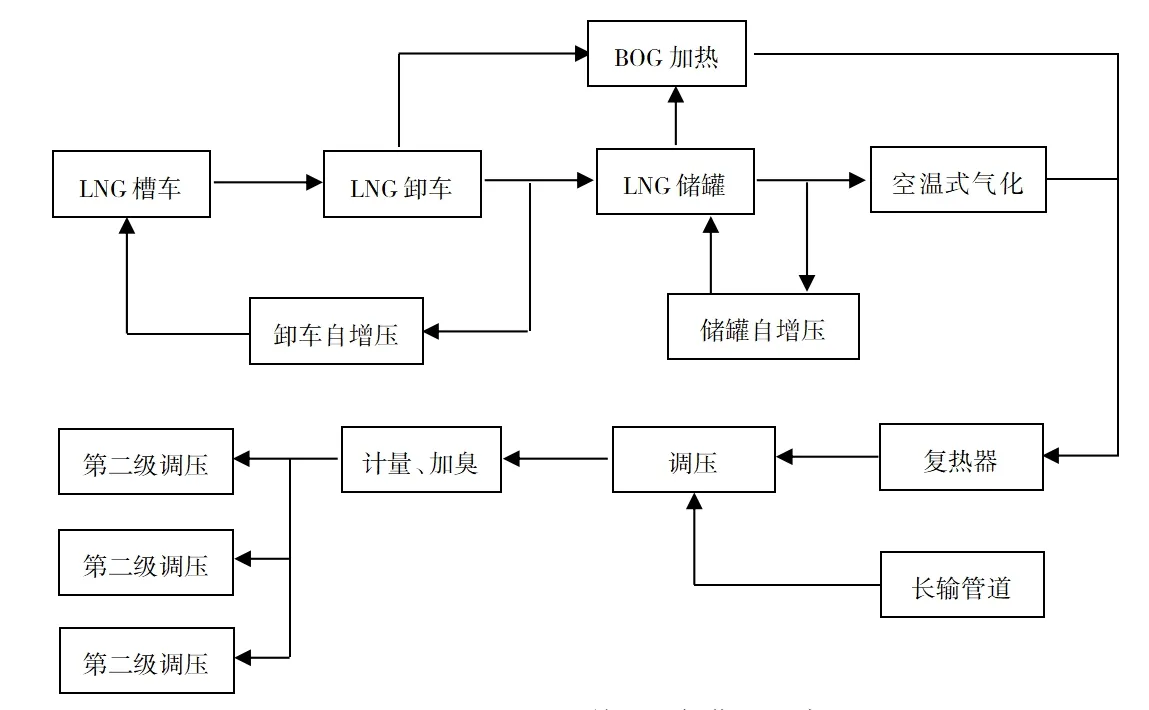

LNG 气化设施包括卸车自增压器、储罐自增压器、EAG 加热器、BOG 加热器、空温气化器、水浴式复热器等。LNG 储存气化设施应设置在第一级调压站。第一级调压站实时监测第二级调压站出口压力,当压力正常时,第一级调压站采用长输管道气供气;当压力过低时,第一级调压站开启LNG 气化流程,保证供气压力稳定。LNG 储配站气化工艺流程图见图3。

图3 LNG储配站气化工艺流程图

3.3.1 气化工艺流程简述

采用专用槽车,将LNG 接收站内的LNG 运输至LNG 储配站。LNG 槽车在卸车位先连接卸车自增压器对槽车进行增压,利用压差将LNG 输送至LNG储罐。卸车完成后,储罐自增压器将储罐内的LNG增压至0.7 MPa,增压后的LNG 流入空温气化器,与空气换热后转化为气态天然气,空温气化器出口温度为5~20 ℃,压力为0.7 MPa,再经过调压、计量及加臭后供应至钢厂用户。

3.3.2 卸车工艺

卸车工艺有两种,分别是槽车自增压卸车与潜液式低温泵卸车。槽车自增压卸车是利用卸车自增压器将槽车的LNG 压力增压至0.6 MPa,利用压差将LNG 输送至LNG 储罐。在卸车结束前,利用BOG 气相管线对LNG 槽车内的气态天然气进行回收,自增压卸车口的数量应为LNG 储罐数量的一半。但当LNG 真空储罐数量≥10 台或者LNG 子母罐数量≥2台时,推荐采用潜液式低温泵卸车。

3.3.3 储罐自增压工艺

LNG 储罐在正常运行时,需要对储罐进行增压或减压,以维持0.6~0.7 MPa的工作压力。当储罐压力低于自增压调节阀设定的出口压力时,调节阀开启,LNG 流入储罐自增压器进行气化,气化后的天然气通过储罐顶部的气相管再回流进罐内,罐内压力逐步升高。当储罐压力高于自增压调节阀设定的出口压力时,调节阀关闭,储罐自增压器停止气化,随着储罐内LNG 的排出,罐内压力逐步下降。利用自增压调节阀的开启和关闭,将LNG 储罐内的压力维持在设计的压力范围内。

3.3.4 气化工艺

LNG 气化器一般采用空温式气化器,利用空气对LNG 进行加热,实现LNG 的气化。气化加热后的天然气温度为5~20 ℃。主气化器的气化能力应为最大供应能力的2 倍,A 钢厂需设置14 台6 000 m3/h空温式气化器(7用7备)。

3.3.5 BOG工艺

LNG 槽车卸车时,有一部分LNG 通过卸车增压器气化后回到槽车内,在卸车结束时,这部分气体需通过BOG加热器加热后送至用户。

LNG 储罐在运行中,储罐内的LNG 会持续蒸发,蒸发的气体需通过BOG 加热器加热后送至用户。LNG 储罐的每日蒸发率为0.04%~0.15%[4],据此可知A钢厂在运行中持续产生的闪蒸气量最大为78 m3/h。可设置1台500 m3/h的BOG加热器。

3.3.6 安全泄放工艺

安全泄放系统由EAG 加热器、阻火器、安全阀、集中放散塔组成。天然气温度在-120 ℃以下时,其密度比空气大,需设置EAG 加热器,将低温天然气加热至5 ℃以上,再送至集中放散塔放散。

3.3.7 复热器

当主气化器的出口温度低于5 ℃时,需用复热器对其进行加热,使其出口温度高于5 ℃。主气化器的出口温度一般应高于环境温度10 ℃,复热器的最大热功率可按下式计算:

式中:Q——所需加热功率,kW;

W——天然气质量流量,kg/s;CP——天然气的定压质量比热,kJ/(kg·K);

T1——主气化器最低出口温度,℃(最低环境温度+10 ℃)。

假设A 钢厂的冬季最低温度为-20 ℃,计算得到复热器的最大加热功率:

3.4 调压计量设施

3.4.1 调压器

调压器的选型与设置是调压计量装置设计的关键。调压器按节流调节装置的形式有曲流式和轴流式;按阀座形式有截止阀式,有单阀座式和双阀座式,按消声器安装形式有内置和外置消声器[5];按控制方式有间接作用式和直接作用式。为保证天然气输配系统连续稳定安全运行,调压一般采用两台并联或设置监控调压器[6]的方式。

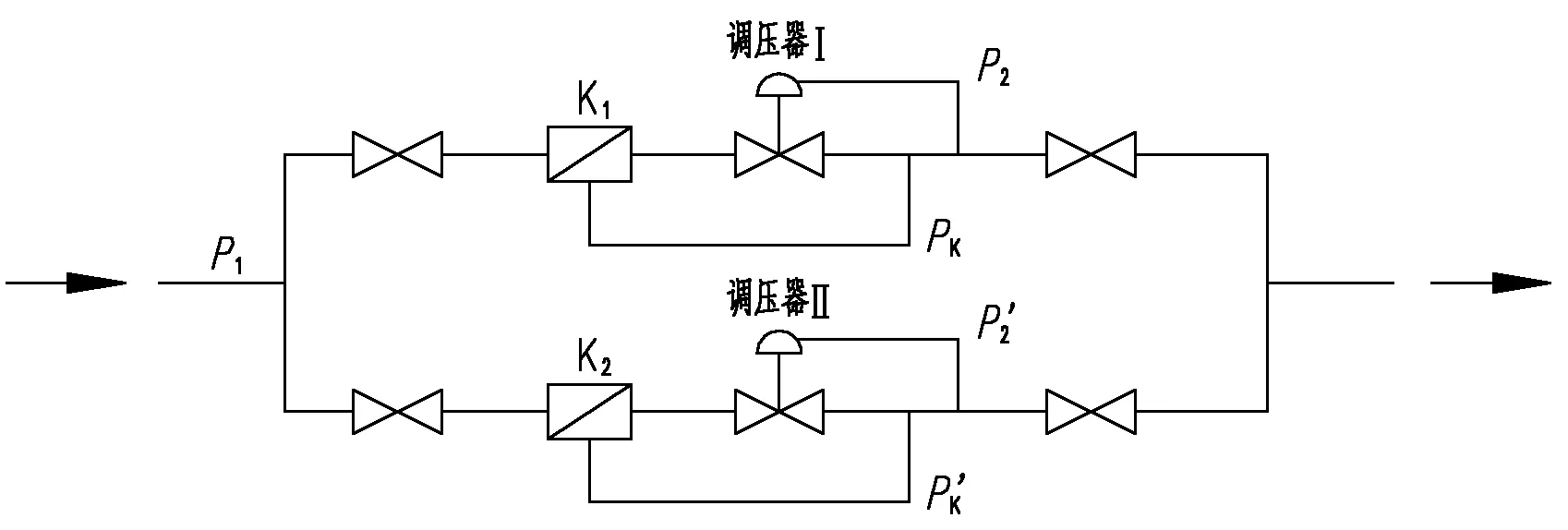

(1)一开一备并联方式

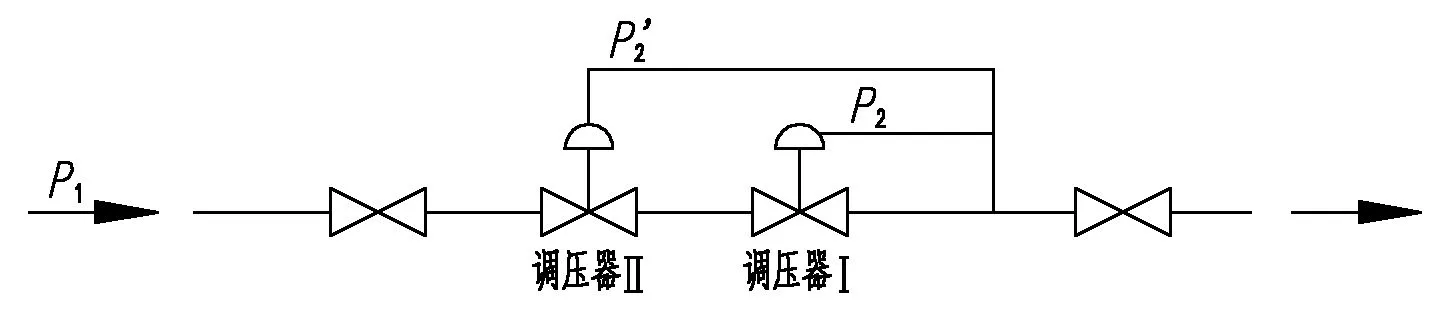

图4是典型的一开一备并联式调压。

图4 一开一备并联调压器

图4 中调压器Ⅰ为工作调压器,调压器Ⅱ为备用调压器,K1为调压器Ⅰ的紧急切断阀,K2为调压器Ⅱ的紧急切断阀。

调压器的紧急切断阀有两种结构形式,一种是独立地设置在调压器之前,另一种是与调压器组合成一体。

P1为入口压力,P2为工作调压器的出口设定压力,P2’为备用调压器的出口设定压力,Pk为工作调压器紧急切断阀设定的切断压力,Pk’为备用调压器紧急切断阀设定的切断压力。

系统压力设定:

P2’<P2正常运行的最小压力(即小于其调压设定范围的最低值)。

Pk’>Pk,Pk>P2正常运行的最大压力。

上述并联式调压器系统运行时,一路正常工作,另一路备用。当工作调压器Ⅰ正常工作时,出口压力为P2,由于P2>P2’,备用调压器Ⅱ呈关闭状态。当调压器Ⅰ发生故障使出口压力超压达到Pk时,切断阀K1关闭,出口压力下降,当出口压力降至P2’时,备用调压器Ⅱ打开,出口压力稳定为P2’。

(2)监控调压器方式

图5是典型的监控调压器式调压。

图5 监控调压器的设置

图5 中调压器Ⅰ为工作调压器,调压器Ⅱ为备用调压器,P1为入口压力,P2为工作调压器出口设定压力,P2’为监控调压器出口设定压力,P2’>P2。

监控调压器系统状态,工作调压器出口压力P2<P2’时,监控调压器的阀位处于全开状态[2]。当工作调压器发生故障,出口压力超过P2达到P2’时,监控调压器进入工作状态,出口压力稳定为P2’。

上述两种调压器系统都可实现天然气的不间断供气,但并联式调压器系统可实现不停气检修,因此,第一级调压站宜采用并联式调压器系统,以保证全厂供气安全。第二级调压站宜采用监控调压器系统,以节省投资。

3.4.2 流量计量

天然气流量计的精度等级范围为0.2~1.5,第一级调压站流量计量目的是对气源站计量进行复核,为结算提供依据,所以应选用精度等级高于0.5 的流量计。第二级调压站流量计量的目的是对车间生产过程进行监控,为成本核算提供依据,应选用精度等级高于1.5的流量计。

3.4.3 天然气加热

天然气经节流调压后温度会降低。调压前后温差较大时,需对天然气进行加热,以防止天然气在调压降温后产生凝析水或水化物,致使管道外壁结冰。

管输天然气调压节流效应系数,即焦耳-汤姆逊系数,可按下式计算:

式中:μJ——焦耳-汤姆逊系数,K/MPa;

T1——节流前天然气温度,K;

CP——节流前状态下天然气的定压质量比热,kJ/(kg·K)。

求得焦耳-汤姆逊系数μJ后,即可求得调压后的温度。

式中:T2——调压后天然气温度,K;

T1——调压前天然气温度,K;

μJ——焦耳-汤姆逊系数,K/MPa;

P1——调压前天然气压力,MPa;

P2——调压后天然气压力,MPa。

根据调压后的温度,可计算出加热功率。

式中:Q——所需加热功率,kW;

W——天然气质量流量,kg/s;

CP——节流前状态下天然气的定压质量比热,kJ/(kg·K);

T3——加热后的天然气经调压降温后需加热达到的温度,K;

T2——调压后天然气温度,K。

假设A钢厂的气源入口压力最高为4.0 MPa,出口压力为0.5 MPa,入口温度最低为20 ℃,天然气经调压降温后需加热达到的温度为5 ℃。计算得到的最大加热功率为18.8 kW。

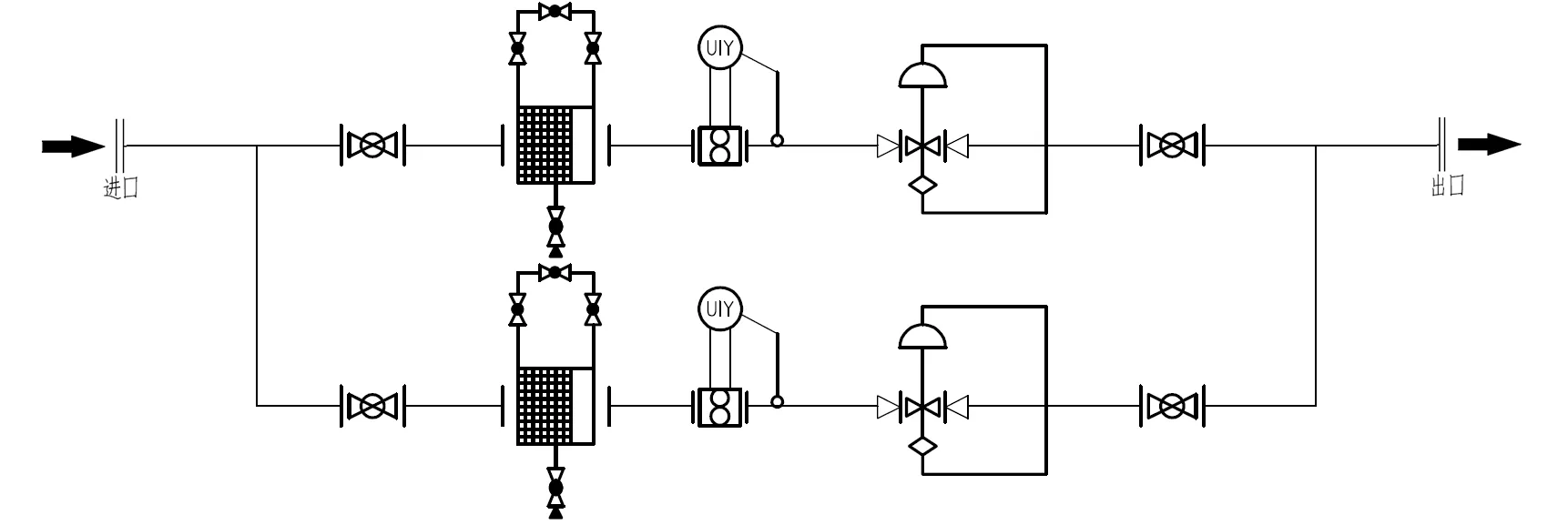

3.4.4 调压计量撬

调压计量撬将过滤、调压、计量、加热、加臭等工艺设备集中布置在一起,在工厂完成组装、调试、检验工作,以保证设备质量。调压计量撬可分为汇管式与非汇管式,见图6、图7。汇管式调压计量撬将过滤、调压、计量、加热、加臭分单元设置,方便设备检修与扩充,适用于第一级调压站。非汇管式调压装置将过滤、调压、计量串联设置,具有结构简单、紧凑、投资低等特点,但不方便设备扩充,适用于第二级调压站。

图6 汇管式调压计量撬流程图

图7 非汇管式调压计量撬流程图

4 管网规划

4.1 调压站选址

第一级调压站宜设置于最大天然气用户附近,若各用户用量差距不大,则可设置于靠近气源且位于常年主风向下游的位置。

第二级调压站宜设置于分厂用户附近,其布置满足防火间距即可。

4.2 管网布置及压力选择

在总图布置上,大型钢铁企业的焦化、炼铁、炼钢及轧钢一般是按工艺流程进行线性布置,因此天然气管网结构可由一根线性主干管和多根支管组成,且不需要形成环网。

若使用高压气源,建议厂内天然气管网的设计压力选用次高压A 级,其运行压力为0.8~1.6 MPa。若使用中压气源,建议厂内天然气管网的设计压力选用中压A级,其运行压力为0.2~0.4 MPa。

5 结语

在当今节能减排的政策背景下,大型钢铁企业对天然气的利用势在必行。大型钢铁企业对天然气具有使用量大、使用压力范围大、使用量波动大等特点,宜采用高压气源供气,并设置两级天然气调压站。第一级调压站可采用LNG 作为调峰气源,并采用LNG 子母罐储存,宜采用并联式调压器系统及汇管式调压计量撬,以保证全厂供气安全,方便设备检修与扩充。第二级调压站宜采用监控调压器系统及非汇管式调压计量撬,以节省投资。