浅述南钢煤气管道腐蚀预防与治理技术

李耀驹

(南京钢铁联合有限公司,江苏南京 210044)

前言

煤气作为钢铁生产的能源介质,在钢铁生产、冶炼、轧钢、发电过程中发挥着重要的作用。管道作为储存、输送煤气的主要设备,在厂区构成了复杂的能源介质网络。煤气管道的安全不仅关乎着企业生产的连续性,更关系到人民群众的生命财产安全。

南钢厂区现有焦炉煤气管道12 km,高炉煤气管道11 km,转炉煤气管道10 km,混合煤气管道12 km。其中转炉煤气管道受腐蚀影响最大,煤气泄漏故障最多。

1 煤气管道存在的问题

根据现场观察,由于腐蚀,煤气系统的煤气柜、阀门、换热器、煤气风机、波纹补偿器、煤气管道、排水器、排水器落水管等设施,均存在不同程度的腐蚀。腐蚀最严重的部位是煤气管道排水器落水管。

煤气管道波纹补偿器的不锈钢波纹管厚度一般在3 mm左右,无法采用大面积在线焊接的方式堵漏,因此治理难度最大。

煤气排水器落水管喇叭口壁厚一般只有4~6 mm,作为煤气冷凝水集中收集部位,是腐蚀的重灾区,由于该部位形状不规则,堵漏难度也较大。

煤气排水器作为收集排放冷凝水的主要设备,也较易损坏。

2 南钢煤气管道冷凝水化学分析

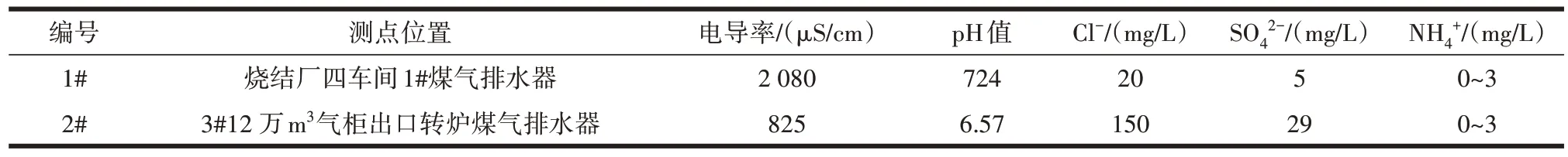

为了分析煤气设施腐蚀原因,分别对南钢高炉和转炉煤气管道冷凝水进行化学分析,具体成分见表1。

表1 南钢煤气管道冷凝水化学成分分析

由表1 可知,1#测点为高炉煤气排水器冷凝水Cl-含量为20 mg/L,2#测点转炉煤气排水器冷凝水Cl-含量150 mg/L,已超304 不锈钢材质正常承受值(25 mg/L)的5 倍。Cl-加速材质表面钝化膜的破坏,形成局部点状腐蚀。

除了Cl-对钢铁材质的腐蚀之外,电化学腐蚀也是重要的因素。煤气冷凝水中溶解了大量CO2,且水中含有多种离子,使得形成的冷凝水具有一定导电性,在金属表面发生电化学腐蚀产生FeCO3,这与XRD检测法[1]检测出的煤气管道冷凝水沉积物主要为FeCO3的结果相同。由于CO2处于过量状态,就会使得腐蚀反应持续发生。

3 解决方案

3.1 煤气管道及附属设施材质的选择

煤气管道主材使用的是耐蚀钢Q345NS,焊接采用J427CrCuSb 焊条或H09CrCuSb/Q-09CrCuSb 焊丝,多层多焊,严控焊缝质量,焊缝要全熔透,但要避免较长时间高温,以免钢板性能发生改变。管道外侧打坡口,打底、填充、盖面,管道里缝为清根、盖面,焊缝区域的防腐质量要严格把关。

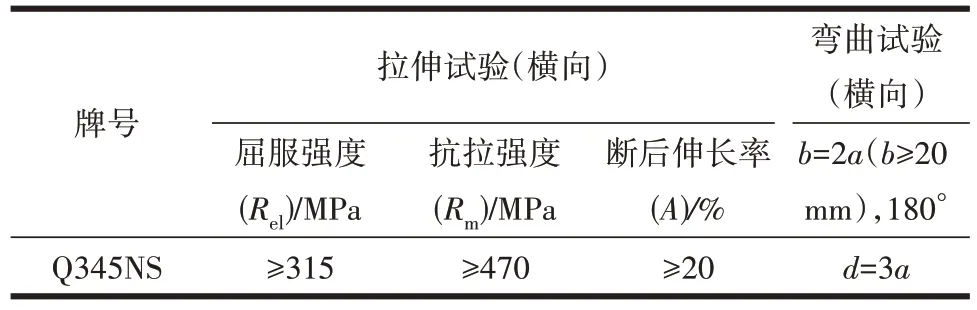

钢的牌号和化学成分(熔炼分析)应符合表2规定,力学性能和工艺性能应符合表3要求。

表2 钢的牌号和化学成分

表3 力学性能和工艺性能

Q345NS 钢板和钢带的耐腐蚀性能按照《金属材料实验室均匀腐蚀全浸试验方法》(GB 10124-88),在温度20 ℃、硫酸浓度20%,全浸24 h 条件下,腐蚀速率为不大于10 mm/a(0.89 mg/cm²·h,相对于Q235B 腐蚀速率为30%);在温度70 ℃、硫酸浓度50%、全浸24 h 条件下,平均腐蚀速率为不大于250 mm/a(22.4 mg/cm²·h,相对于Q235B腐蚀速率为50%)。[2]

管道内、外防腐方法为内部涂厚度>200 μm 的环氧煤沥青,外部涂刷2遍底漆、2遍面漆,底漆和面漆厚度均>250 μm。

管道附属设备波纹补偿器用材为254Mo 合金,煤气管道法兰、排水器落水管、排水管用材为316L不锈钢。

3.2 煤气冷凝水落水管喇叭口治漏过程

排水器落水管采用大口径的喇叭口,使它足以将现有的喇叭口包裹在内。将选用的喇叭口沿中轴线一切为二,同时,将连接喇叭口的等口径短管也一切为二。

一般对煤气泄漏点封堵采用的是化学堵漏方式,但考虑到化学堵漏为临时性措施,不能保证零泄漏,所以必须对泄漏点进行钢板焊接。

漏点在经过化学堵漏后进行钢板焊接步骤如下。

(1)将半个短管与排水器一次阀法兰进行焊接。

(2)在半个短管上开DN20 的孔洞,在开孔处焊接一组短管及阀门。

(3)由于焊接过程中煤气堵漏点加热后容易发生泄漏,为保证泄漏处不因产生混合气体而引发局部爆燃,需在DN20 阀门处持续通入氮气,同时使泄漏的冷凝水从DN20口径处流出。

(4)两块短管焊接完成后,沿短管敷上半个大口径喇叭口,并将喇叭口和管道焊接在一起。

(5)在喇叭口最后收口焊接时,由于整体泄漏密闭空间即将封闭,因此必须加大氮气进气量,保证密闭空间中氮气量大于煤气量。

3.3 煤气管道波纹补偿器在线包覆步骤

(1)检查确认包覆式补偿器的尺寸,符合现场安装要求。对焊接管道测厚,厚度应不低于6 mm。

(2)准备相应安全措施(如安全带、防火布、灭火器、报警器等)。

(3)确保煤气管道内部煤气处于正压、正常流通状态。

(4)对旧的补偿器拉杆、拉杆附件进行割除,对新的补偿器进行修理。

(5)对旧的补偿器包覆两层防火布。

(6)将新的补偿器下半部吊装至管道上,使用手拉葫芦固定,将新的补偿器上半部吊装至管道上,完成补偿器上、下两部分对接。

(7)在新补偿器底部和上部,分别开DN25 的孔,在开孔处焊接一组短管及阀门,从底部通入氮气,从上部开孔处放散氮气,保证新补偿器内部处于微正压状态。

(8)将新的补偿器和管道接触面满焊,新补偿器的两半不锈钢接触部分由氩弧焊接完成。

3.4 通过检测手段提早发现隐患

3.4.1 壁厚检测

对需重点维护的管道或有明显腐蚀和冲刷减薄的弯头、三通管径、大小头突变部位及相邻直管部位采取定点测厚和抽查方式进行壁厚测定,每测点测量不少于4 个数据,并与上次检测数据进行比对分析判断。

3.4.2 管道漏磁检测

碳钢管道腐蚀检测主要采用漏磁检测,对腐蚀减薄情况进行快速检测。对于结构受限无法进行漏磁检测或者漏磁检测发现明显减薄部位,应进一步采用超声检测进行定点精确测厚,最终测厚结果以《承压设备无损检测》(NB/T 47013-2015)评定为准。采用漏磁检测法进行快速检测,推荐被检管道壁厚6~30 mm,最大涂层厚度6 mm(非铁磁性材料),周向传感器间距25 mm,轴向采样间距5 mm,最小缺陷检出能力为壁厚深度20%。[3]

4 结束语

钢铁生产过程中随着工艺、原料、产量的变化,各种介质管道的腐蚀也会发生变化。煤气管道防治腐蚀作为一项长期性课题,只有动态掌握各工艺生产参数和化学数据,及时对预防措施和治理方案进行调整,才能切实达到防治效果,为企业生产稳定运行提供保障。